1.本发明涉及氢冶金、微波冶金技术领域,特别是指一种微波氢气还原铁矿粉脱硫、磷方法。

背景技术:

2.钢铁工业的产量规模巨大,历史贡献卓越,对支撑国民经济与社会的未来发展战略意义重大。同时,所面临的碳排放环境与政策压力日趋严峻,零或低碳突破性技术已成为钢铁制造业领域的时代命题。为此,国内外正大力研发碳减量和碳资源再利用前沿技术。高炉炼铁产能大、效率高,但高炉高焦比高能耗的现实与环境绿色发展的矛盾日益突出。高炉炼铁正在研究包括用天然气或生物燃料替代焦炭、以富氢气体喷吹代替喷煤等一系列技术,但焦炭的骨架、还原和热源的主导地位不会改变。由于能源效率的急剧提升,从能源效率角度,工艺技术几近完善,在现有技术上,改进空间有限。

3.炼铁能源结构,从碳-电-氢的三元关系角度审视,将由现在的“碳冶金”逐步向着“电-氢结合冶金”方向发展。随着工业规模制氢能力的快速发展,探索、研发可以基本替代“碳冶金”的“氢冶金”炼铁或直接炼钢新方法,解决“氢冶金”过程非碳热能的高效供给,并在技术层面获得可比较的高效生产能力,是摆脱碳排放压力的主要路径之一。

4.因此,目前氢炼铁主要存在以下技术问题:一、氢还原过程为强吸热反应,氢冶金过程需要持续不断的热源,现主流富氢冶炼主要依赖天然气、生物等燃料提供热源,依然存在二氧化碳的排放;二、还原冶炼过程中,硫、磷等有害元素进入铁液,液态铁脱磷、硫难度较大,且易发生回硫、回磷现象。

技术实现要素:

5.本发明要解决的技术问题是提供一种微波氢气还原铁矿粉脱硫、磷方法,可解决氢还原过程为强吸热反应,氢冶金过程需要持续不断的热源,现主流富氢冶炼主要依赖天然气、生物等燃料提供热源,依然存在二氧化碳的排放;还原冶炼过程中,硫、磷等有害元素进入铁液,液态铁脱磷、硫难度较大,且易发生回硫、回磷现象的问题。

6.为解决上述技术问题,本发明提供如下技术方案:

7.本发明的上述技术方案的有益效果如下:

8.一种微波氢气还原铁矿粉脱硫、磷方法,所述方法包括:

9.将铁矿石研磨成预设粒度的铁矿粉;

10.获取所述铁矿粉内金属相的温度和熔融状态;

11.根据所述温度和熔融状态控制微波照射的功率,对所述铁矿粉进行微波照射,使还原出的金属铁相中不产生液相,并通入还原气体进行铁氧化物的逐级还原;

12.向还原后的金属铁相中通入保护气体,恢复至室温,得到还原铁粉;

13.对所述还原铁粉进行磁选,得到目标还原铁粉。

14.在一种可选的实施例中,所述铁氧化物的逐级还原包括第一级还原:fe2o3还原成

fe3o4,第二级还原:fe3o4还原成feo,第三级还原:feo还原成金属铁;

15.所述根据所述温度和熔融状态控制微波照射的功率,包括获取每级还原所需温度,获取每级还原中磷的熔融状态,根据每级还原所需温度和每级还原中磷的熔融状态控制微波照射的功率。

16.在一种可选的实施例中,所述方法还包括获取每级还原所需时间,根据每级还原所需时间控制微波照射的功率。

17.在一种可选的实施例中,所述方法还包括获取每级还原所需还原气体含量,根据每级还原所需还原气体含量向每级通入特定量的还原气体。

18.在一种可选的实施例中,微波照射的功率为1~3kw,频率为2ghz-2.45ghz,磁场强度为110ka/cm-120ka/cm。

19.在一种可选的实施例中,微波照射时使反应温度控制在900℃-1400℃之间。

20.在一种可选的实施例中,所述方法还包括将研磨成预设粒度的铁矿粉进行烘干,烘干温度为100℃-120℃,烘干时间为2小时-4小时。

21.在一种可选的实施例中,所述方法还包括获取所述铁矿粉中的磷含量,当所述磷含量大于预设含量时向所述铁矿粉中加入参考量的煤粉。

22.在一种可选的实施例中,通入氢气或者富氢气体的压力不低于0.1mpa。

23.在一种可选的实施例中,通入氢气或者富氢气体的流速为5l/min-10l/min。

24.本发明实施例提供的方法至少具有以下有益效果:

25.本发明实施例中铁矿粉在微波照射下,十分有利于硫、磷的还原和气化脱除,在冶炼铁矿的同时利用微波照射加热铁矿,可促进氢气还原效果及气化脱磷、脱硫效果。采用微波辐射氢气作为还原气体可大幅降低还原冶炼温度,实现较低温下的高效还原,实现从原材料(源头)上控制硫磷含量,有利于提高钢材的洁净度,既可减轻后续金属液冶炼过程脱硫、脱磷的难度,又可对铁矿粉进行还原直接生产铁粉,缩短冶炼流程。本发明取消了高炉冶炼必不可少的烧结和焦化工序,反应过程不需要固体碳或煤气作为还原剂,也不依赖于固体碳或煤气作为燃料提供热源,以氢气为还原剂,在微波照射下实现铁矿石的还原,反应过程主要生成水蒸气,可实现零碳排放,大幅降低二氧化硫、氮氧化物、粉尘、二噁英等的排放。

附图说明

26.图1为本发明实施例提供的方法流程示意图;

27.图2为本发明实施例提供的方法简易流程示意图。

具体实施方式

28.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

29.钢铁工业的产量规模巨大,历史贡献卓越,对支撑国民经济与社会的未来发展战略意义重大。同时,所面临的碳排放环境与政策压力日趋严峻,零或低碳突破性技术已成为钢铁制造业领域的时代命题。为此,国内外正大力研发碳减量和碳资源再利用前沿技术。高炉炼铁产能大、效率高,但高炉高焦比高能耗的现实与环境绿色发展的矛盾日益突出。高炉

炼铁正在研究包括用天然气或生物燃料替代焦炭、以富氢气体喷吹代替喷煤等一系列技术,但焦炭的骨架、还原和热源的主导地位不会改变。由于能源效率的急剧提升,从能源效率角度,工艺技术几近完善,在现有技术上,改进空间有限。炼铁能源结构,从碳-电-氢的三元关系角度审视,将由现在的“碳冶金”逐步向着“电-氢结合冶金”方向发展。随着工业规模制氢能力的快速发展,探索、研发可以基本替代“碳冶金”的“氢冶金”炼铁或直接炼钢新方法,解决“氢冶金”过程非碳热能的高效供给,并在技术层面获得可比较的高效生产能力,是摆脱碳排放压力的主要路径之一。

30.因此,目前氢炼铁主要有以下技术问题需要克服:一、氢还原过程为强吸热反应,氢冶金过程需要持续不断的热源,现主流富氢冶炼主要依赖天然气、生物等燃料提供热源,依然存在二氧化碳的排放;二、还原冶炼过程中,硫、磷等有害元素进入铁液,液态铁脱磷、硫难度较大,且易发生回硫、回磷现象。鉴于此,本发明实施例提供了一种微波氢气还原铁矿粉脱硫、磷方法,旨在解决上述技术问题。

31.请参见图1,图1为本发明实施例提供的一种微波氢气还原铁矿粉脱硫、磷方法流程示意图,该方法包括:

32.s101、将铁矿石研磨成预设粒度的铁矿粉。

33.s102、获取铁矿粉内金属相的温度和熔融状态。

34.s103、根据温度和熔融状态控制微波照射的功率,对铁矿粉进行微波照射,使还原出的金属铁相中不产生液相,并通入还原气体进行铁氧化物的逐级还原。

35.s104、向还原后的金属铁相中通入保护气体,恢复至室温,得到还原铁粉。

36.s105、对还原铁粉进行磁选,得到目标还原铁粉。

37.本发明实施例提供的方法至少具有以下有益效果:

38.本发明实施例提供的方法通过将铁矿石研磨成预设粒度的铁矿粉,方便其与还原气体充分接触,并且能在微波辐射时受热均匀,通过获取铁矿粉内金属相的温度和熔融状态;根据温度和熔融状态控制微波照射的功率,对铁矿粉进行微波照射,使还原出的金属铁相中不产生液相,并通入还原气体进行铁氧化物的逐级还原;向还原后的金属铁相中通入保护气体,恢复至室温,得到还原铁粉;对所述还原铁粉进行磁选,得到目标还原铁粉。

39.本发明实施例中铁矿粉在微波照射下,十分有利于硫、磷的还原和气化脱除,在冶炼铁矿的同时利用微波照射加热铁矿,可促进氢气还原效果及气化脱磷、脱硫效果,由于微波处理可在一定程度上降低化学反应活化能,促进反应进行,相较传统依赖碳质固体燃料冶炼方法,采用微波辐射氢气作为还原气体可大幅降低还原冶炼温度,实现较低温下的高效还原,实现从原材料(源头)上控制硫磷含量,有利于提高钢材的洁净度,既可减轻后续金属液冶炼过程脱硫、脱磷的难度,又可对铁矿粉进行还原直接生产铁粉,缩短冶炼流程。

40.与传统高炉冶炼工艺相比,本发明取消了高炉冶炼必不可少的烧结和焦化工序,反应过程不需要固体碳或煤气作为还原剂,也不依赖于固体碳或煤气作为燃料提供热源,以氢气为还原剂,在微波照射下实现铁矿石的还原,反应过程主要生成水蒸气,可实现零碳排放,大幅降低二氧化硫、氮氧化物、粉尘、二噁英等的排放。

41.微波处理与其他加热源有根本的不同,在这些加热源中,热量是从外部施加到材料表面,并通过传导或辐射进入较冷的内部区域,从而产生梯度场。微波辐射穿透并在体积范围内同时均匀加热,因此在材料内部存在反向温度梯度,能够快速升温但不会产生表面

过热,在反应物内部,反应吸收热量会导致反应物内部的能量耗散,利用微波照射可以不需要热传递,直接以光波的形式精准的加热物料,可实现对原料快速、精准、均匀的加热升温。常规加热会导致表面反应在内部完全反应之前完成,表面孔隙可能过早关闭,阻止气体反应物大量输送到内部中心。微波加热的材料可以使反应气体渗透到样品中,并扩散到热中心,直到它完全反应。

42.以下将通过可选的实施例进一步解释和说明本发明实施例提供的方法。

43.s101、将铁矿石研磨成预设粒度的铁矿粉。

44.在一种可选的实施例中,s101中含铁矿石原料包括:铁精矿、高磷铁矿、高硫铁矿、赤铁矿、磁铁矿、锰矿、脱磷转炉渣中的一种或多种。

45.预设粒度可以为1.2cm~1.60cm,示例的,铁矿石的粒度可以为1.2cm、1.21cm、1.22cm、1.25cm、1.3cm、1.35cm、1.36cm、1.4cm、1.44cm、1.46cm、1.5cm、1.51cm、1.52cm、1.6cm等。使铁矿粉的研磨粒度在上述范围内,可以保证铁矿石粉能够充分接受微波照射,受热均匀。

46.s102、获取铁矿粉内金属相的温度和熔融状态。

47.在一种可选的实施例中,铁氧化物的逐级还原包括第一级还原:fe2o3还原成fe3o4,第二级还原:fe3o4还原成feo,第三级还原:feo还原成金属铁;

48.根据温度和熔融状态控制微波照射的功率,包括获取每级还原所需温度,获取每级还原中磷的熔融状态,根据每级还原所需温度和每级还原中磷的熔融状态控制微波照射的功率。

49.可以理解的是,铁氧化物还原包括上述不同的三级还原反应,且每级反应所需的温度和反应所需时间均不相同,通过获取每级还原所需温度,获取每级还原中磷的熔融状态,根据每级还原所需温度控制微波照射的功率。如此可以提高微波照射的效率,通过获取铁矿粉中磷的熔融状态,当观察到磷接近于熔融状态时降低减小微波照射功率,避免磷融化进入金属铁相中,保证还原出的金属铁相不产生液相。

50.在一种可选的实施例中,方法还包括获取每级还原所需时间,根据每级还原所需时间控制微波照射的功率。

51.可以理解的是,fe2o3还原成fe3o4,fe3o4还原成feo,feo还原成金属铁每一级反应的时间均不同,通过获取每级反应的时间,可以更好的控制微波照射的功率和时间,保证每级还原反应高效进行。

52.在一种可选的实施例中,方法还包括获取每级还原所需还原气体含量,根据每级还原所需还原气体含量向每级通入特定量的还原气体。

53.可以理解的是,铁矿粉的含量确定后,每一级反应所需的还原气体的含量即可确定,通过获取每级还原所需还原气体含量,根据每级还原所需还原气体含量向每级通入特定量的还原气体,节约成本的同时保证反应高效进行。

54.在一种可选的实施例中,微波照射的功率为1kw~3kw,频率为2ghz-2.45ghz,磁场强度为110ka/cm-120ka/cm。

55.作为一种示例,微波照射功率可以为1kw、1.5kw、1.8kw、2kw、2.2kw、2.5kw、2.8kw、3kw等,微波照射频率可以为2ghz、2.2ghz、2.25ghz、2.45ghz等,磁场强度可以为110ka/cm、111ka/cm、112.37ka/cm115ka/cm、119.37ka/cm、120ka/cm等。需要说明的是,以上仅为本发

明实施例的一种示例,本发明实施例对微波照射功率、频率和磁场强度不限于此。

56.在一种可选的实施例中,微波照射时使反应温度控制在900℃-1400℃之间。

57.作为一种示例,微波照射时使反应温度控制在900℃、950℃、1000℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1380℃、1400℃等。

58.在一种可选的实施例中,方法还包括将研磨成预设粒度的铁矿粉进行烘干,烘干温度为100℃-120℃,烘干时间为2小时-4小时。

59.作为一种示例,烘干温度可以为100℃、105℃、110℃、111℃、115℃、116℃、120℃等,烘干时间可以为2小时、2.5小时、2.8小时、3小时、3.5小时、4小时等。

60.在一种可选的实施例中,方法还包括获取铁矿粉中的磷含量,当磷含量大于预设含量时向铁矿粉中加入参考量的煤粉。通过添加煤粉,可以将煤粉作为还原剂促进磷的脱除。

61.在一种可选的实施例中,通入氢气或者富氢气体的压力不低于0.1mpa。

62.在一种可选的实施例中,通入氢气或者富氢气体的流速为5l/min-10l/min。

63.作为一种示例,通入氢气或者富氢气体的流速可以为5l/min、5.5l/min、6l/min、6l/min、6.5l/min、7l/min、8l/min、9l/min、10l/min等。

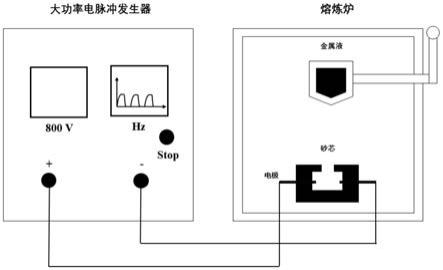

64.以下将通过可选的实施例进一步解释和描述本发明实施例提供的方法。

65.步骤1、将含铁矿石原料进行预处理,将原料进行破碎和筛分,选取粒度依据反应时间与所需脱硫、脱磷效果,粒度越小,所需反应时间越短,脱硫、磷效果越好;本发明实施例提供的铁矿石粒度为1.2cm。

66.步骤2、对步骤1所得预处理后的原料加入微波加热内,进行微波照射,通入氢气或者富氢气体进行铁氧化物的还原及还原气化脱硫、脱磷。

67.步骤3、微波氢气还原所得铁粉在气氛炉内经降温区冷却至室温,所得直接还原铁粉经强磁选去除大部分杂质,磁选所得铁粉可直接进入电炉冶炼成钢。

68.其中,由于还原所得磷极易进入液相铁中,本发明实施例提供的方法步骤2中通过实时调整微波辐照功率控制炉内反应温度,使还原出金属铁相不产生液相,以确保炉料中磷不会溶入金属中,固相中残留p2o5经强磁选脱除。需要说明的是,本发明实施例提供的方法适用目前钢铁冶炼中的绝大部分种类的矿石原料的气化脱硫、脱磷,适用范围广。

69.反应过程中微波照射功率根据实时监控反应温度,连续调节功率,炉内温度保持在1400℃,温度设定主要依据矿石成分,以还原金属铁不产生液相为前提,由于反应过程不采用碳质还原剂,在反应过程中得到金属铁相固溶碳量极低,熔点较高,有利于使物料保持在全固相,升高还原温度有利于硫、磷的气化脱除,同时采用微波可在一定程度上对反应起到催化作用,直接将微波辐射于分子,分子吸收能量后,更容易进入激发态,加速气-固的非均相反应的发生,使得反应加快发生。

70.本发明实施例中,为了保证还原反应高效、持续进行,氢气压力不低于0.1mpa(微正压),流量设定为5l/min,通入气体不限于氢气,也可为氢气与工业煤气等混合的富氢气体。还原过程无需加入固体碳质作为还原剂,反应后产生的气体为水蒸气及气化脱硫脱磷产物(h2s、p4、ph3等),由于氢气分子相比其他分子尺寸最小,与固态矿物反应更加充分,不但没有碳排放,而且反应速度远超于固体碳质还原剂反应速度。采用微波对反应体系进行照射不但替代了焦炭作为热源,实现清洁生产,微波照射还可使反应物料以更高激发态参

与反应,同时还可降低化学反应活化能,更加容易达到最佳反应状态,有助于提高生产冶炼效率。

71.在一种可选的实施例中,请参见图2,图2为本发明实施例提供的方法简易流程示意图。经预处理后的矿物原料经料仓布料装置布至微波可控气氛连续反应炉内,进行微波照射,同时通入反应气体h2。其中反应炉内料层平铺在可透气传送带上,在微波加热场区恒定温度。在微波加热场区反应气体从传送带下方通入,传送带上方由烟罩将反应产生气体导出反应炉。反应炉内对料层厚度、原料粒度及微波功率均有要求,微波功率应保证微波足以穿透整个料层,原料粒度及料层的厚度应保证充足的透气性。不同的物料对微波能的吸收衰减能力是不同的,这随物料的介电特性而定。衰减状态决定着微波对介质的穿透能力。例如,钒钛磁铁矿的介电特性随着粒度的减小而增强。在20~800℃之间,穿透深度随着温度的升高而下降,且粒度越大越有利于微波对矿石的穿透,微波加热钒钛磁铁矿的最佳物料厚度为1.28~1.60cm。不同粒度的钒钛磁铁矿在微波场中温度随微波加热时间均呈线性升高。

72.以上是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。