1.本发明涉及自动化设备技术领域,特别是涉及一种用于粒状物称重机构及混料机构。

背景技术:

2.在一些领域,需要将不同种类的粒状物按照一定的比例和重量混合得到所需要的混合物,这个过程目前一般都是由人工来完成的,称重过程粉尘对人体有影响,而且称重不够精确,且有安全隐患,人工操作效率低,且浪费人力,无法保证所称粒状物的重量和比例。

技术实现要素:

3.为了克服上述缺陷,本发明提供了一种粒状物称重机构以及含有该称重机构的粒状物混合机构,能够对粒状物按照一定比例、一定重量进行称重并混合,大大提高了称重效率,降低了生产成本,减少了人力浪费。

4.本发明为了解决其技术问题所采用的技术方案是:提供一种粒状物称重机构,包括用于盛放粒状物的分料斗,所述分料斗配置有多个漏料口,所述粒状物自动称重机构还包括:至少一个粒状物输送带,所述粒状物输送带的一端配置为与分料斗的其中一个漏料口对接,所述粒状物输送带的另一个端部配置为通向第一称量装置;至少一个振动盘,一端连接于振动盘的直振流道,所述直振流道的另一端配置为通向第二称量装置,分料斗的其中另一个漏料口通向所述振动盘。

5.作为本发明的进一步改进,所述第一称量装置包括第一称重设备,配置于第一称重设备上的第一称量料斗以及第一称量料斗打开装置;第二称量装置包括第二称重设备,配置于第二称重设备上的第二称量料斗,以及驱动第二称量料斗移动的移动组件。

6.作为本发明的进一步改进,所述第一称重设备为电子称,所述第二称重设备为压电传感器。

7.作为本发明的进一步改进,所述直振流道的横截面配置为呈“v”型

8.作为本发明的进一步改进,还包括回收料桶以及通向回收料桶的回收管道。

9.作为本发明的进一步改进,还包括转运机构,所述搬运机构包括转运料斗。

10.作为本发明的进一步改进,还包括:提升装置,配置为将盛放粒状物的总料斗提升至分料斗所在高度附近,包括提升框架,链条以及提升电机;总料斗推送装置,包括推送气缸,配置为供总料斗移动的轨道和总料斗到位支架,所述总料斗到位支架于所述分料斗的上方。

11.作为本发明的进一步改进,配置于总料斗到位支架上的总料斗打开装置。

12.本发明另一方面还提供一种混料机构,包括至少两组前文所述的粒状物称重机构,每组粒状物称重机构用于称量预定重量的粒状物,所述混料机构还包括混料桶,与混料桶连接的旋转动力单元。

13.作为本发明的进一步改进,还包括漏斗,所述漏斗与混料桶桶口同轴设置。

14.本发明实施例提供的粒状物称重机构,通过粒状物输送带先快速粗略称量部分需要地粒状物,再通过振动盘精确地称量剩余粒状物的重量,这样分开称量,即保证了称量速度,提高了称量效率,同时还保证了称量准确性,提高了精度。

附图说明

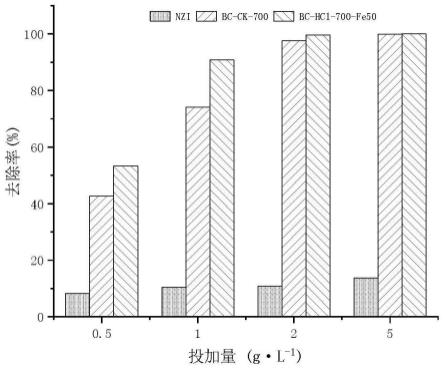

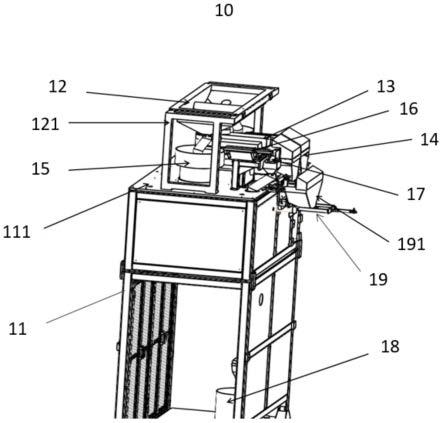

15.图1为本发明实施例提供的该粒状物称重机构的结构示意图;

16.图2为本发明一个实施例提供的包含第一称重设备和第二称重设备的粒状物称重机构的局部结构示意图;

17.图3为本发明一个实施例提供的直振流道的横截面结构示意图;

18.图4为本发明的一个实施例提供的包含提升装置的粒状物称重机构的结构示意图;

19.图5为提升装置的结构示意图;

20.图6为含有总料斗推送装置的局部结构示意图;

21.图7为本发明一个实施例提供的混料机构的结构示意图;

22.图8为混料机构的局部结构示意图。

23.结合附图,作以下说明:

24.10——粒状物称重机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11——框架;

25.111——安装基板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12——分料斗;

26.13——粒状物输送带;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14——第一称量装置;

27.15——振动盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16——直振流道;

28.17——第二称量装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121——分料斗支架;

29.141——第一称重设备;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142——第一称量料斗;

30.143——第一称量料斗打开装置;

ꢀꢀ

171——第二称重设备;

31.172——第二称量料斗;

ꢀꢀꢀꢀꢀꢀꢀꢀ

173——移动组件;

32.18——回收桶;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

181——回收管道;

33.19——转运机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

191——转运料斗;

34.1731——移动气缸;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1732——承载板;

35.1733——线轨滑块组件;

ꢀꢀꢀꢀꢀꢀꢀ

144——固定板;

36.20——提升装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30——总料斗推送装置;

37.21——提升框架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22——链条

38.23——提升动力单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26——链轮

39.25——总料斗支架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31——推送气缸;

40.32——轨道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33——总料斗到位支架;

41.34——总料斗打开装置;

ꢀꢀꢀꢀꢀꢀꢀ

70——混料机构;

42.71——混料桶;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72——旋转动力单元;

43.73——混料桶打开气缸;

ꢀꢀꢀꢀꢀꢀꢀ

74——漏斗;

具体实施方式

44.以下结合附图,对本发明的一个较佳实施例作详细说明。但本发明的保护范围不

限于下述实施例,即但凡以本发明申请专利范围及说明书内容所作的简单的等效变化与修饰,皆仍属本发明专利涵盖范围之内。

45.本发明的一个方面提供一种粒状物称重机构,具体地,图 1是该粒状物称重机构的结构示意图,如图1所示,粒状物称重机构10包括框架11,框架11上端配置有安装基板111,用于承载粒状物称重机构10的其他零部件。粒状物称重机构10 还包括用于盛放粒状物的分料斗12,分料斗12配置有多个漏料口,粒状物自动称重机构10还包括:至少一个粒状物输送带13,粒状物输送带13的一端配置为与分料斗12的其中一个漏料口对接,粒状物输送带13的另一个端部配置为通向第一称量装置14;粒状物自动称重机构10还包括至少一个振动盘15,直振流道16,直振流道16的一端连接于振动盘15,直振流道16的另一端配置为通向第二称量装置17,分料斗12 的其中另一个漏料口通向振动盘15。

46.具体地,再次参考图1所示,在本发明的一个实施例中,分料斗12承载于分料斗支架121上,分料斗支架121配置于框架11的安装基板111上,振动盘15和直振流道16也分别配置于安装基板111上,并位于分料斗12的下方。具体地,为了实现快速称量,提高称量效率,可以设置两个或者多个粒状物输送带13和振动盘15,相应地,也对应地设置与振动盘15个数相同的直振流道16,以方便将振动盘15中的粒状物通过直振流道16输送至第二称量装置17中。

47.详细地,图2是本发明一个实施例提供的包含第一称重设备和第二称重设备的粒状物称重机构的局部结构示意图,如图 2所示,第一称量装置14包括第一称重设备141,配置于第一称重设备141上的第一称量料斗142以及第一称量料斗打开装置143;第二称量装置17包括第二称重设备171,配置于第二称重设备上的第二称量料斗172,以及驱动第二称量料斗移动的移动组件173,其中,第一称重设备141例如是电子称,分料斗12中的粒状物通过一个漏料口漏向粒状物输送带13,再通过该粒状物输送带13输送至第一称量料斗142,第一称量料斗142配置于第一称重设备141上,通过第一称重设备142 实现快速称量一定重量的粒状物。第二称重设备171例如是称重专用的压电式传感器,可以将感应到的力信号转化为电信号,实现精确称量,详细地,分料斗12中的部分粒状物通过其中另一个漏料口漏向振动盘15,在振动盘15的振动作用下,粒状物通过与振动盘15对接的直振流道16输送至第二称量装置17的第二称量料斗172中,第二称量料斗172配置于第二称重设备171上,通过第二称重设备171例如压电式传感器对粒状物实现精确称量。具体地,图3是本发明一个实施例提供的直振流道的横截面结构示意图,如图3所示,在本发明的一个实施例中,直振流道16的横截面呈“v”型,如此设计的目的在于允许粒状物大致呈一粒一粒的向前输送,以便实现精确称量。

48.再次参考图1和2所示,在本发明的一个实施例中,粒状物称重机构10还包括回收桶18以及通向回收桶的回收管道 181,该回收桶18用于回收不符合预定重量的粒状物,具体地,在第二称量装置17称量过程中,可能由于最后一颗粒状物重量偏差或者最后一次性向第二称重设备171漏下两颗粒状物,导致第二称量装置17称量的粒状物不符合预定要求,因此需要将该不符合预定重量物通过回收管道181排向回收桶18。

49.在本发明的一个实施例中,粒状物称重机构10还包括转运机构19,转运机构19包括转运料斗191,称重完成的粒状物被移送至转运料斗191通过该转运机构19移送至预定位置。

50.为了更能清楚地理解本发明实施例提供的粒状物称重机构,下面介绍该粒状物的整个称量过程是,例如要称量1000g 的粒状物,设定由第一称量装置14称量例如950g,剩下的50g 由第二称量装置17称量,所需的950g粒状物由第一称量装置 14快速完成称量,当然实际快速称量完会有偏差产生,系统则会自动计算还差多少克构成1000g,所产生的差额由第二称量装置17慢速称量完成,在第二称量装置17慢速称量过程中,可能由于最后一颗粒状物重量偏差或者最后一次性向第二称重设备171漏下两颗粒状物,导致第二称量装置17称量的粒状物不符合预定要求,因此需要将该不符合预定重量物通过回收管道181排向回收桶18。当第二称量装置17称量的粒状物符合预定要求时,该符合称量要求的粒状物会通过驱动第二称量料斗移动的移动组件173被转移至第一称量料斗142内,之后再被转运机构运送到预定位置。

51.详细地,驱动第二称量料斗172移动的移动组件173例如包括移动气缸1731,承载移动气缸的承载板1732,线轨滑块组件1733,在移动气缸的驱动下,第二称量料斗172沿着预定的线轨移动。第一称量料斗打开装置143用于需要将第一称量料斗142内的粒状物转移至预定位置例如转运机构19时打开第一称量料斗142,具体地,第一称量料斗打开装置143例如包括料斗打开气缸,该料斗打开气缸的其中一端与第一称量料斗连接,其中另一端固定在承载第一称重设备141的固定板 144上。

52.本发明实施例提供的这种粒状物称重机构,通过粒状物输送带13先快速粗略称量需要地粒状物,再通过振动盘15精确地称量剩余粒状物的重量,这样分开称量,即保证了称量速度,提高了称量效率,同时还保证了称量准确性,提高了精度。

53.为了实现自动送料,实现自动称重,图4是本发明的一个实施例提供的包含提升装置的粒状物称重机构的结构示意图,如图4所示,在本发明的一个实施例中,粒状物称重机构10 还包括提升装置20,用于将盛放粒状物的总料斗50提升至分料斗12所在的高度附近,还包括总料斗推送装置30,用于将总料斗50推送至与分料斗12对应的位置,具体地,图5是提升装置的结构示意图,图6是含有总料斗推送装置的局部结构示意图,如图5和图6所示,提升装置20包括提升框架21,链条22以及提升动力单元23,提升动力单元23例如是提升电机,详细地,提升动力单元23例如固定于提升框架21的顶端,链条22与链轮26相配合,链条22带动总料斗50随提升动力单元23的转动而上下移动,在一些实施例中,提升装置 20还包括用于承载总料斗的总料斗支架25,总料斗支架25 固定在链条22上,与提升动力单元23例如提升电机相连接的减速机,减速机安装于提升框架21,链轮分别安装在减速机的机轴上和提升框架的靠近低位的位置,通过链条与链轮相配合,总料斗支架25携带总料斗上下移动。

54.总料斗推送装置30包括推送气缸31,总料斗50移动的轨道32和总料斗到位支架33,总料斗到位支架33位于分料斗12的上方。详细地,推送气缸31例如配置于提升框架21 的顶端,或者配置于外部支架上,总料斗50通过提升装置20 提升至提升框架21的上端部位时,在推送气缸31的作用下,总料斗50沿着轨道运动至料斗到位支架33上,可以理解,在一些实施例中,为了便于总料斗50沿着轨道运动,总料斗50 配置有滚轮51。在一些实施例中,总料斗推送装置30还包括总料斗打开装置34,用于称重时随时打开和闭合总料斗50,总料斗打开装置34例如安装在料斗到位支架33上。

55.本发明的一个方面提供一种混料机构70,包括两组及以上如前文所述的粒状物称

重机构10,每组粒状物称重机构用于称量预定重量的粒状物,混料机构70还包括混料桶71,与混料桶71连接的旋转动力单元72例如是旋转气缸。具体地,图7是本发明一个实施例提供的混料机构的结构示意图,图8 是混料机构的局部结构示意图,请参考图7和8所示,具体地,混料机构70包括两部粒状物称重机构10,可以理解,为了同时称量两种以上粒状物以便进行混合,可以设置其他个数的粒状物称重机构10。可以理解,在一些实施例中,混料机构70 还包括混料桶打开气缸73,用于当需要将称量后的粒状物倒入混料桶71时打开混料桶。

56.在本发明的一个实施例提供的混料机构中,混料机构70 还包括漏斗74,漏斗74与混料桶71桶口同轴设置,由于呈喇叭状漏斗74的存在,可便于快速将称量后的粒状物倒入漏斗74,在漏斗74的引导作用下,粒状物被转移至混料桶,然后在旋转动力单元72例如旋转气缸的作用下,完成粒状物的混合,最后通过混料桶打开气缸将混合好的粒状物导入所需要的容器内。

57.以上实施例是参照附图,对本发明的优选实施例进行的详细说明,本领域的技术人员通过对上述实施例进行各种形式上的修改或变更,但不背离本发明的实质的情况下,都落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。