1.本发明属于环境保护与废弃物资源化综合应用技术领域,涉及一种球磨改性生物炭负载零价铁复合材料及其制备方法和在去除水中硝基苯中的应用。

背景技术:

2.硝基苯是一种重要的化工原料,在医药、染料和农药等工业领域广泛使用,并在生产和使用过程中会产生大量含硝基苯废水,是水体中检出频率较高的一类污染物。硝基苯化学性质稳定,较难降解,毒性较大,且具有“三致”效应。硝基苯密度大于水,因此容易进入土壤并下渗,进而污染地下水。当进入水环境的硝基苯超过水体的自净能力,就会严重影响水环境质量甚至威胁人类健康。硝基苯作为水体及地下水中常见的有机污染物,是我国优先控制的有机污染物。因此水体及地下水中硝基苯的污染治理已成为环境保护中水处理修复领域的研究热点和难点。

3.吸附法是常见的处理水体中污染物的技术手段,其通过吸附剂对水体中污染物的吸附富集达到净化水体的目的。与活性炭、碳纳米管等吸附材料相比,生物炭是一种在限氧或无氧条件下热解生物质原材料制备得到的新型碳材料,其取材方便,来自农林废弃物,减少了处理废弃物带来的污染、人工费用等问题,实现了废弃物的资源化利用。制备形成的生物炭材料具有一定的吸附性能,且潜力巨大,已有报道研究通过改变制备方式、处理方式等来提高获得的生物炭的吸附性能。零价铁作为环境修复材料,目前广泛用于重金属污染的还原固定化,而零价铁的高还原性使得其可以与硝基苯反应,达到高效去除硝基苯的目的,这也为零价铁用于硝基苯的去除提供可行性,但是,由于单纯的零价铁材料容易发生团聚和钝化效益,极大地降低了去除效率,提高了使用成本。因此,通过吸附和还原相结合的手段来进一步提高水体中硝基苯的去除是一种可行的、高效且经济的方法。

4.目前负载零价铁的方式通常采用液相还原法、碳热还原法。这两种负载零价铁的方法成本较高,制备条件复杂,一般用于实验室规模研究,且在负载流程中不可避免地会产生污染。

技术实现要素:

5.本发明的目的在于:克服现有技术的不足,提供一种球磨改性生物炭负载零价铁复合材料及其制备方法和在去除水中硝基苯中的应用,该制备方法具有成本低、效率高、无污染、操作简单等优点。

6.本发明提供一种球磨改性生物炭负载零价铁复合材料的制备方法,该方法包括:将生物炭原料通过热解碳化的方法,制备原始生物炭;将原始生物炭用酸溶液浸泡,合成改性生物炭;将改性生物炭与零价铁进行球磨处理,合成球磨改性生物炭负载零价铁复合材料;所述方法具体包括如下步骤:

7.(1)将预处理过的小麦秸秆原材料放入马弗炉中通过限氧控温法进行热解碳化,获得原始生物炭;

8.(2)将步骤(1)获得的原始生物炭研磨过筛后用酸溶液浸泡,搅拌,获得酸溶液浸泡的原始生物炭;

9.(3)将步骤(2)获得的酸溶液浸泡的原始生物炭进行抽滤、洗涤至中性,然后干燥至质量恒重,获得改性生物炭;

10.(4)在惰性气体保护下,将步骤(3)获得的改性生物炭与零价铁按一定比例和一定转速进行球磨,获得所述的球磨改性生物炭负载零价铁复合材料。

11.步骤(1)中,所述的预处理步骤:将生物炭原料洗净、干燥、粉碎、过筛。所述生物炭原料选自农林废弃物,可为小麦秸秆、玉米秸秆、水稻秸秆、松木粉中的一种或多种。所述干燥温度为80-105℃,优选为105℃。所述干燥时间为18-24h,优选为24h。粉碎后过筛。

12.步骤(1)中,所述热解碳化升温速率为5-20℃/min。

13.步骤(1)中,所述热解碳化温度为500-900℃。

14.步骤(1)中,所述热解碳化停留时间为1-2h。

15.本发明步骤(1)的目的是将生物炭原料碳化,获得原始生物炭。原始生物炭是指将小麦秸秆原料在马弗炉中经过高温500-900℃限氧控温热解碳化1-2h后得到的黑色固体物质。

16.步骤(2)中,所述的原始生物炭用玛瑙研钵研磨,过50目筛网,获得原始生物炭粉末。

17.步骤(2)中,所述的酸溶液选自盐酸、硫酸、硝酸溶液中的一种或多种。

18.步骤(2)中,所述酸溶液浓度为1-2.5mol/l;所述初始生物炭粉末与所述酸溶液的质量体积比为1g:20ml至1g:40ml。

19.步骤(2)中,所述的搅拌改性,搅拌速率为300-500r/min,搅拌时间为6-24h。

20.步骤(3)中,抽滤洗涤至中性的目的是充分去除反应后残留在生物炭表面及内部的酸性溶液。

21.步骤(3)中,所述酸溶液浸泡的原始生物炭洗涤至中性,ph用ph计进行测量。

22.步骤(3)中,所述的干燥温度为80-105℃。所述干燥时间为24h以上,干燥至质量为恒重。“干燥至恒重”的目的是将改性生物炭完全烘干。

23.步骤(4)中,所述的惰性气体优选为高纯氮气;将氮气通入行星球磨机的球磨罐中排除空气,然后添加改性生物炭和零价铁,防止在球磨过程中空气中的氧气对零价铁的腐蚀。

24.步骤(4)中,所述的改性生物炭与零价铁(100目)进行球磨,其中改性生物炭与零价铁的质量比为2:1至100:1,最后得到球磨改性生物炭负载零价铁复合材料。

25.步骤(4)中,所述的球磨为通过行星球磨机进行球磨。

26.步骤(4)中,所述球磨的时间为2-8h。

27.步骤(4)中,所述球磨的一定转速为200-350r/min。

28.本发明还提供一种通过上述方法制备得到的改性生物炭负载零价铁的复合材料,该复合材料包括酸溶液浸泡的原始生物炭制备形成的改性生物炭和负载在所述生物炭表面及内部孔道的零价铁。

29.本发明中所述的生物炭原料包括小麦秸秆、玉米秸秆、水稻秸秆、松木粉中的一种或多种。

30.本发明中所述的零价铁为零价铁粉末,颗粒大小为100目。

31.本发明还提供一种利用上述球磨改性生物炭负载零价铁复合材料去除水中硝基苯的方法,具体步骤如下:

32.将球磨改性生物炭负载零价铁复合材料投入到含有硝基苯的水中,进行静态吸附24h以上,最终使水中的硝基苯被球磨改性生物炭负载零价铁复合材料高效去除,可通过抽滤分离回收水中处理后的球磨改性生物炭负载零价铁复合材料。所述球磨改性生物炭负载零价铁复合材料与硝基苯的质量比为(5-50):1。

33.本发明所述的一种利用球磨改性生物炭负载零价铁复合材料去除水中硝基苯的方法,具体包括以下步骤:

34.(a)将所述球磨改性生物炭负载零价铁复合材料投入含有硝基苯的水中,置于摇床中以150-250r/min的转速振荡24-72h进行静态吸附;

35.(b)将静态吸附后的溶液抽滤,移除吸附后的复合材料。

36.所述步骤(a)中,所述球磨改性生物炭负载零价铁复合材料与硝基苯的质量比为(5-50):1。

37.所述步骤(a)中,所述摇床的转速为150-250r/min。

38.所述步骤(a)中,所述振荡时间为24-72h。

39.本发明的有益效果:

40.本发明采用在改性生物炭的基础上负载零价铁来去除水中硝基苯;本发明采用球磨法负载零价铁,操作过程简单,无污染,易工业化生产;为提高对水中硝基苯去除的环境功能材料制备提供一种新方式,同时也实现了农林废弃物的资源化利用。

41.本发明的优点如下:

42.1)本发明中的生物炭采用来源广泛、廉价易得的农林废弃物作为生物质原材料,降低了合成材料的经济成本;

43.2)本发明中的生物炭的热解过程采用限氧控温法,无需通入氮气和氦气等,节约成本,易于工业化生产;

44.3)本发明中提出的改性生物炭合成方法简单,无需复杂仪器设备;

45.4)本发明中提出的球磨改性生物炭负载零价铁复合材料采用球磨法进行合成,易于工业化生产,且无需添加额外药剂,降低了合成成本;

46.5)本发明所制备的复合材料具有比表面积大、表面官能团多的特点,可有效负载零价铁,对水中的硝基苯等污染物具有更好的吸附和去除效果;

47.6)本发明制备的球磨改性生物炭负载零价铁复合材料有较好的去除效率,去除时间短,在72h内就可以去除水中99%的硝基苯,硝基苯可以被改性生物炭吸附和负载的零价铁还原,生物炭和零价铁两者的协同作用提高了其表面的活性基团,提高了硝基苯的去除效率;在去除过程中具有成本低,操作简便,条件易于控制等优点。

附图说明

48.图1为零价铁、热解温度为700℃的原始生物炭和实施例2制备的复合材料的xrd图(a:零价铁;b:热解温度为700℃的原始生物炭;c:实施例2制备的球磨改性生物炭负载零价铁的复合材料);

49.图2为零价铁、热解温度为700℃的原始生物炭和实施例2制备的复合材料的比表面积图(a:零价铁;b:热解温度为700℃的原始生物炭;c:实施例2制备的球磨改性生物炭负载零价铁的复合材料);

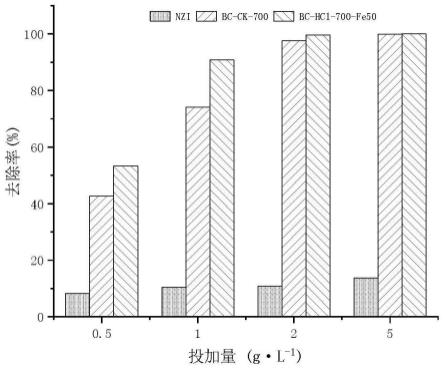

50.图3为实施例11的复合材料对硝基苯的去除率。

具体实施方式

51.为了本领域技术人员更好地理解本发明,下面结合实施例对本发明进行详细说明,所述描述的实施例为本发明的一部分实施例,而非全部实施例。

52.本发明提供了一种改性生物炭负载零价铁的复合材料,包括酸溶液浸泡的秸秆制成的改性生物炭和在所述生物炭表面及内部孔道负载的零价铁。

53.本发明以改性生物炭作为零价铁的载体材料,其可为零价铁提供丰富的附着点位,减少了零价铁的团聚;其具有较大的比表面积,对硝基苯的吸附性能较好,并通过零价铁将吸附的硝基苯还原去除,有效地去除了水中的硝基苯。与传统的生物炭相比,本发明提供的球磨改性生物炭负载零价铁复合材料悬浮性能较好,且具有更好的吸附去除污水中硝基苯的性能。与传统的零价铁相比,本发明提供的球磨改性生物炭负载零价铁复合材料有效的克服了零价铁的团聚性,结合了生物炭和零价铁的优点,显著提高了零价铁的反应活性,实现了污水中硝基苯的高效去除,在环境保护领域具有十分广阔的应用前景。

54.本发明还提供了一种球磨改性生物炭负载零价铁复合材料的制备方法,包括以下步骤:

55.(1)将预处理过的小麦秸秆原材料放入马弗炉中通过限氧控温法进行热解碳化,获得原始生物炭;

56.(2)将步骤(1)获得的原始生物炭研磨过筛后用酸溶液浸泡,搅拌,获得酸溶液浸泡的原始生物炭;

57.(3)将步骤(2)获得的酸溶液浸泡的原始生物炭进行抽滤、洗涤至中性,然后干燥至质量恒重,获得改性生物炭;

58.(4)在惰性气体保护下,将步骤(3)获得的改性生物炭与零价铁按一定比例和一定转速进行球磨,获得所述的球磨改性生物炭负载零价铁复合材料。

59.本发明提供的制备方法中,生物炭制备原材料可选择小麦秸秆、玉米秸秆、水稻秸秆和松木粉等农林废弃物;

60.本发明提供的制备方法中,生物炭制备原材料预处理步骤包括:将秸秆清洗、烘干,粉碎,过筛;

61.本发明提供的制备方法中,原始生物炭制备步骤包括:将处理后的秸秆粉末放入马弗炉中,采用限氧控温的方式,高温热解,冷却至室温后研磨过筛;所述热解温度为500-900℃;所述热解时间为1-2h;所述研磨使用玛瑙研钵进行研磨;所述过筛使用50目筛网过筛;

62.本发明提供的制备方法中,改性生物炭制备步骤包括:将原始生物炭用酸溶液搅拌浸泡,抽滤洗涤至中性,烘干至恒重。溶液浓度为1-2.5mol/l;原始生物炭与溶液的质量体积比为1g:20ml-1g:40ml;搅拌的速率为300-500r/min;搅拌时间为6-24h;所述的酸溶液选自盐酸、硫酸、硝酸溶液中的一种或多种;所述洗涤使用超纯水清洗数次,直至清洗液ph

呈中性;所述烘干至恒重使用烘干机在80-105℃烘干,干燥时间为24h以上,保证完全烘干;

63.本发明提供的制备方法中,球磨改性生物炭负载零价铁制备步骤包括:先向球磨罐中通入惰性气体,时间在10min以上,然后将改性生物炭与颗粒大小为100目的零价铁粉按比例添加到球磨罐中,一定时间,一定转速进行球磨,所述比例为改性生物炭与零价铁的质量比为2:1至100:1,所述的球磨为通过行星球磨机进行球磨;所述的球磨时间为2-8h;所述的球磨转速为200-350r/min。

64.本发明还提供了一种球磨改性生物炭负载零价铁复合材料去除污水中硝基苯的方法,包括以下步骤:

65.将上述球磨改性生物炭负载零价铁复合材料或通过上述的制备方法所得的球磨改性生物炭负载零价铁复合材料投加到硝基苯污染的水溶液中,进行振荡,使水溶液中的硝基苯被球磨改性生物炭负载零价铁复合材料高效去除。

66.在本发明提供的高效去除水中硝基苯的方法中,直接将所述复合材料投加到含硝基苯的水中,所述复合材料对水中的硝基苯产生表面吸附、π-π电子供体-受体作用(π-πeda)、孔填充、分配作用、还原等作用,最终使得水体中的硝基苯得以去除,反应结束后通过抽滤将复合材料从水体中分离出来,实现对污水中硝基苯的高效去除。其反应较高、环境友好,通过“以废治废”有效减少了硝基苯对环境和人体的危害,在环境保护和资源化利用领域具有十分广阔的应用前景。

67.实施例1

68.球磨改性生物炭负载零价铁复合材料的制备:将小麦秸秆用超纯水清洗、105℃干燥、用粉碎机粉碎、过筛。将一定量小麦秸秆放入马弗炉中,采用限氧控温的方式,以10℃/min的速率升温至500℃,并在该温度下保持2h,之后冷却至室温取出,密封保存,得到所属原始生物炭;原始生物炭用玛瑙研钵研磨,过50目筛,得到原始生物炭粉末(标记为bc-ck-500);原始生物炭粉末浸泡在2mol/l盐酸溶液中,原始生物炭粉末与盐酸溶液的质量体积比为1g:20ml,用玻璃杯盛装后放在磁力搅拌器上搅拌,转速500r/min,搅拌时间24h,使之充分混合,进行改性;搅拌后的溶液进行反复抽滤和超纯水冲洗至ph中性,放置于105℃烘箱中干燥至质量恒重,得到盐酸改性生物炭(标记为bc-hcl-500);获得的盐酸改性生物炭与100目的零价铁进行混合,盐酸改性生物炭与零价铁质量比为10:1;盐酸改性生物炭-零价铁混合物,置于行星球磨机中进行球磨,球磨时间8h,球磨转速350r/min,得到球磨改性生物炭负载零价铁复合材料(标记为bc-hcl-500-fe10)。

69.实施例2

70.球磨改性生物炭负载零价铁复合材料的制备:将小麦秸秆用超纯水清洗、105℃干燥、用粉碎机粉碎、过筛。将一定量小麦秸秆放入马弗炉用,采用限氧控温方式,以10℃/min的速率升温至700℃,并在该温度下保持2h,之后冷却至室温取出,密封保存,得到所属原始生物炭;原始生物炭用玛瑙研钵研磨,过50目筛,得到原始生物炭粉末(标记为bc-ck-700);原始生物炭粉末浸泡在2mol/l盐酸溶液中,原始生物炭粉末与盐酸溶液的质量体积比为1g:20ml,用玻璃杯盛装后放在磁力搅拌器上搅拌,转速500r/min,搅拌时间24h,使之充分混合,进行改性;搅拌后的溶液进行反复抽滤和超纯水冲洗至ph中性,放置于105℃烘箱中干燥至质量恒重,得到盐酸改性生物炭(标记为bc-hcl-700);获得的盐酸改性生物炭与100目的零价铁(标记为nzi)进行混合,盐酸改性生物炭与零价铁质量比为10:1;盐酸改性生物

炭-零价铁混合物,置于行星球磨机中进行球磨,球磨时间6h,球磨转速300r/min,得到球磨改性生物炭负载零价铁复合材料(标记为bc-hcl-700-fe10)。

71.图1为零价铁(nzi)、原始生物炭(bc-ck-700)和球磨改性生物炭负载零价铁复合材料(bc-hcl-700-fe10)的xrd图(x射线衍射图)。图1(a)为零价铁(nzi)的xrd图,其主要特征峰在2θ为44.72

°

、44.67

°

、65.02

°

、65.10

°

、82.33

°

和82.42

°

,包括co3fe7、fe。图1(b)为原始生物炭(bc-ck-700)的xrd图,在20-30

°

存在较宽的衍射峰,属于无定型石墨结构。图1(c)为球磨改性生物炭负载零价铁复合材料(bc-hcl-700-fe10)的xrd图,其衍射峰较多,包括co3fe7、fe和sio2。sio2衍射峰证明生物炭存在石英晶体。其中2θ为44.72

°

、65.10

°

和82.42

°

为co3fe7的特征峰。44.67

°

、65.02

°

和82.33

°

为fe的特征峰。这些是典型的零价铁特征峰,在bc-hcl-700-fe10的图谱在出现了零价铁的特征峰,这表明零价铁成功负载在生生物炭上。

72.图2为零价铁(nzi)、原始生物炭(bc-ck-700)和球磨改性生物炭负载零价铁复合材料(bc-hcl-700-fe10)的bet图(比表面积图)。图2(a)为零价铁(nzi)的bet图,其等温吸附曲线表明零价铁没有明显孔隙结构。图2(b)为原始生物炭(bc-ck-700)的bet图,证明原始生物炭拥有丰富的微孔结构(0.0426cm3/g)和介孔结构(0.0853cm3/g)以及较大的比表面积(179.04m2/g)。图2(c)为球磨改性生物炭负载零价铁复合材料(bc-hcl-700-fe10)的bet图,相比于原始生物炭,该复合材料的等温吸附曲线表明其微孔结构较丰富(0.0533cm3/g),介孔结构减少(0.0766cm3/g),比表面积增大(211.85m2/g),吸附效果进一步增强。

73.实施例3

74.球磨改性生物炭负载零价铁复合材料的制备:将小麦秸秆用超纯水清洗、105℃干燥、用粉碎机粉碎、过筛。将一定量小麦秸秆放入马弗炉用,采用限氧控温方式,以15℃/min的速率升温至900℃,并在该温度下保持1h,之后冷却至室温取出,密封保存,得到所属原始生物炭;原始生物炭用玛瑙研钵研磨,过50目筛,得到原始生物炭粉末(bc-ck-900);原始生物炭粉末浸泡在2mol/l盐酸溶液中,原始生物炭粉末与盐酸溶液的质量体积比为1g:20ml,用玻璃杯盛装后放在磁力搅拌器上搅拌,转速500r/min,搅拌时间24h,使之充分混合,进行改性;搅拌后的溶液进行反复抽滤和超纯水冲洗至ph中性,放置于105℃烘箱中干燥至质量恒重,得到盐酸改性生物炭(标记为bc-hcl-900);获得的盐酸改性生物炭与100目的零价铁进行混合,盐酸改性生物炭与零价铁质量比为10:1;改性生物炭-零价铁混合物,置于行星球磨机中进行球磨,球磨时间6h,球磨转速300r/min,得到球磨改性生物炭负载零价铁复合材料(标记为bc-hcl-900-fe10)。

75.实施例4

76.球磨改性生物炭负载零价铁复合材料的制备:将小麦秸秆用超纯水清洗、105℃干燥、用粉碎机粉碎、过筛。将一定量小麦秸秆放入马弗炉用,采用限氧控温方式,以10℃/min的速率升温至700℃,并在该温度下保持2h,之后冷却至室温取出,密封保存,得到所属原始生物炭;原始生物炭用玛瑙研钵研磨,过50目筛,得到原始生物炭粉末(bc-ck-700);原始生物炭粉末浸泡在2mol/l硫酸溶液中,原始生物炭粉末与硫酸溶液的质量体积比为1g:20ml,用玻璃杯盛装后放在磁力搅拌器上搅拌,转速500r/min,搅拌时间24h,使之充分混合,进行改性;搅拌后的溶液进行反复抽滤和超纯水冲洗至ph中性,放置于105℃烘箱中干燥至质量恒重,得到硫酸改性生物炭(标记为bc-h2so

4-700);获得的硫酸改性生物炭与100目的零价铁进行混合,硫酸改性生物炭与零价铁质量比为10:1;硫酸改性生物炭-零价铁混合物,置

于行星球磨机中进行球磨,球磨时间6h,球磨转速300r/min,得到球磨改性生物炭负载零价铁复合材料(标记为bc-h2so

4-700-fe10)。

77.实施例5

78.球磨改性生物炭负载零价铁复合材料的制备:将小麦秸秆用超纯水清洗、105℃干燥、用粉碎机粉碎、过筛。将一定量小麦秸秆放入马弗炉用,采用限氧控温方式,以5℃/min的速率升温至700℃,并在该温度下保持2h,之后冷却至室温取出,密封保存,得到所属原始生物炭;原始生物炭用玛瑙研钵研磨,过50目筛,得到原始生物炭粉末(bc-ck-700);原始生物炭粉末浸泡在2mol/l硝酸溶液中,原始生物炭粉末与硝酸溶液的质量体积比为1g:30ml,用玻璃杯盛装后放在磁力搅拌器上搅拌,转速300r/min,搅拌时间24h,使之充分混合,进行改性;搅拌后的溶液进行反复抽滤和超纯水冲洗至ph中性,放置于105℃烘箱中干燥至质量恒重,得到硝酸改性生物炭(标记为bc-hno

3-700);获得的硝酸改性生物炭与100目的零价铁进行混合,硝酸改性生物炭与零价铁质量比为10:1;改性生物炭-零价铁混合物,置于行星球磨机中进行球磨,球磨时间2h,球磨转速200r/min,得到球磨改性生物炭负载零价铁复合材料(标记为bc-hno

3-700-fe10)。

79.实施例6

80.球磨改性生物炭负载零价铁复合材料的制备:将小麦秸秆用超纯水清洗、105℃干燥、用粉碎机粉碎、过筛。将一定量小麦秸秆放入马弗炉用,采用限氧控温方式,以10℃/min的速率升温至700℃,并在该温度下保持2h,之后冷却至室温取出,密封保存,得到所属原始生物炭;原始生物炭用玛瑙研钵研磨,过50目筛,得到原始生物炭粉末(bc-ck-700);原始生物炭粉末浸泡在2mol/l盐酸溶液中,原始生物炭粉末与盐酸溶液的质量体积比为1g:20ml,用玻璃杯盛装后放在磁力搅拌器上搅拌,转速500r/min,搅拌时间24h,使之充分混合,进行改性;搅拌后的溶液进行反复抽滤和超纯水冲洗至ph中性,放置于105℃烘箱中干燥至质量恒重,得到盐酸改性生物炭(bc-hcl-700);获得的盐酸改性生物炭与100目的零价铁进行混合,盐酸改性生物炭与零价铁质量比为2:1;盐酸改性生物炭-零价铁混合物,置于行星球磨机中进行球磨,球磨时间6h,球磨转速300r/min,得到球磨改性生物炭负载零价铁复合材料(标记为bc-hcl-700-fe2)。

81.实施例7

82.球磨改性生物炭负载零价铁复合材料的制备:将小麦秸秆用超纯水清洗、105℃干燥、用粉碎机粉碎、过筛。将一定量小麦秸秆放入马弗炉用,采用限氧控温方式,以10℃/min的速率升温至700℃,并在该温度下保持2h,之后冷却至室温取出,密封保存,得到所属原始生物炭;原始生物炭用玛瑙研钵研磨,过50目筛,得到原始生物炭粉末(bc-ck-700);原始生物炭粉末浸泡在2mol/l盐酸溶液中,原始生物炭粉末与盐酸溶液的质量体积比为1g:40ml,用玻璃杯盛装后放在磁力搅拌器上搅拌,转速500r/min,搅拌时间6h,使之充分混合,进行改性;搅拌后的溶液进行反复抽滤和超纯水冲洗至ph中性,放置于105℃烘箱中干燥至质量恒重,得到盐酸改性生物炭(bc-hcl-700);获得的盐酸改性生物炭与100目的零价铁进行混合,盐酸改性生物炭与零价铁质量比为50:1;盐酸改性生物炭-零价铁混合物,置于行星球磨机中进行球磨,球磨时间6h,球磨转速300r/min,得到球磨改性生物炭负载零价铁复合材料(标记为bc-hcl-700-fe50)。

83.实施例8

84.球磨改性生物炭负载零价铁复合材料的制备:将小麦秸秆用超纯水清洗、105℃干燥、用粉碎机粉碎、过筛。将一定量小麦秸秆放入马弗炉用,采用限氧控温方式,以10℃/min的速率升温至700℃,并在该温度下保持2h,之后冷却至室温取出,密封保存,得到所属原始生物炭;原始生物炭用玛瑙研钵研磨,过50目筛,得到原始生物炭粉末(bc-ck-700);原始生物炭粉末浸泡在2mol/l盐酸溶液中,原始生物炭粉末与盐酸溶液的质量体积比为1g:20ml,用玻璃杯盛装后放在磁力搅拌器上搅拌,转速500r/min,搅拌时间24h,使之充分混合,进行改性;搅拌后的溶液进行反复抽滤和超纯水冲洗至ph中性,放置于105℃烘箱中干燥至质量恒重,得到盐酸改性生物炭(bc-hcl-700);获得的盐酸改性生物炭与100目的零价铁进行混合,盐酸改性生物炭与零价铁质量比为100:1;盐酸改性生物炭-零价铁混合物,置于行星球磨机中进行球磨,球磨时间6h,球磨转速300r/min,得到球磨改性生物炭负载零价铁复合材料(标记为bc-hcl-700-fe100)。

85.实施例9

86.分别称取10、20、40、100mg的实施例1、2、3中制备的不同球磨改性生物炭负载零价铁复合材料,分别加入到20ml含有100mg/l硝基苯的污水中,置于摇床中以250r/min的转速振荡24h,进行静态吸附实验,所述复合材料与硝基苯的质量比分别为5:1、10:1、20:1、50:1。实验结果表明,在复合材料与硝基苯的质量比为50:1的情况下,3种球磨改性生物炭负载零价铁复合材料对水中硝基苯的去除率均高达99.98%,吸附量为19.75mg/g。

87.实施例10

88.分别称取10、20、40、100mg的实施例2、4、5制备的不同球磨改性生物炭负载零价铁复合材料,分别加入到20ml含有100mg/l硝基苯的污水中,置于摇床中以200r/min的转速振荡36h,进行静态吸附实验,所述复合材料与硝基苯的质量比分别为5:1、10:1、20:1、50:1。实验表明,在复合材料与硝基苯的质量比为20:1的情况下,bc-hcl-700-fe10对硝基苯的吸附量最高,为48.66mg/g,是bc-hno3-700-fe10(37.77mg/g)的1.29倍。

89.实施例11

90.分别称取10、20、40、100mg的实施例2、6、7、8制备的不同球磨改性生物炭负载零价铁复合材料,分别加入到20ml含有100mg/l硝基苯的污水中,置于摇床中以150r/min的转速振荡72h,进行静态吸附实验,所述复合材料与硝基苯的质量比分别为5:1、10:1、20:1、50:1。实验表明,在复合材料与硝基苯的质量比为10:1的情况下,bc-hcl-700-fe50对硝基苯的吸附量最高,为89.70mg/g,去除率为90.81%。在复合材料与硝基苯的质量比为5:1的情况下,bc-hcl-700-fe50对硝基苯的吸附量最高,为105.27mg/g,是bc-hcl-700-fe2(57.48mg/g)的1.83倍。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。