用于模塑控制的方法和设备

1.相关申请

2.2019年6月4日提交的美国临时专利申请第62/856,833号、2019年6月25日提交的美国临时专利申请第62/856,059号、2019年8月29日提交的专利合作条约(pct)申请第pct/ca2019/051205号、2019年8月29日提交的pct申请第pct/ca2019/051204号、2019年8月29日提交的pct申请第pct/ca2019/051202号和2019年8月29日提交的pct申请第pct/ca2019/051203号的全部内容通过引用并入本文。

技术领域

3.这涉及塑料模塑,更具体地,涉及柔性模塑系统的控制。

背景技术:

4.许多塑料模塑系统被优化用于生产非常大量的产品。这种系统通常包括复杂的、固定配置的多腔模具,用于在每个模塑周期中同时生产多个相同的部件。

5.这种加工的成功操作通常需要大量的定制工具。例如,多腔模具是为要生产的每种独特类型的部件定制设计和制造的。需要复杂的熔融控制机构来熔融和热控制模塑材料,并将熔融材料递送到每一腔。因此,模塑材料通过固定管道流到模具。

6.虽然这些系统能够以相对较低的单位成本生产大量的产品,但是它们对于较小数量的产品运转往往是较低的成本效益,并且提供非常小的灵活性,因为在没有显著修改或更换工具的情况下通常不能进行产品改变。

7.能够生产多种类型的产品或能够进行有效的配置改变的系统提出了控制挑战。

技术实现要素:

8.一种用于形成塑料制品的示例性模塑系统包括:多个加工站,每个加工站可操作以接收输入单元并产生输出单元,所述加工站包括:用于分配熔融模塑材料的至少一个熔体分配站;以及多个成形站,每个成形站用于将模塑材料形成为模塑形状;其中来自所述至少一个熔体分配站的输出单元是用于所述成形站的输入单元;输送系统,其用于在所述加工站中的一些之间选择性地移动输入和输出单元;用于每个加工站的控制器,其根据多个操作条件操作相应的加工站,所述操作条件将所述站定义为准备接收输入单元,在输入单元上执行加工,或准备释放输出单元;监督控制器,其可操作以跟踪每个加工站的当前操作条件,定义来自所述加工站中准备释放输出单元的加工站和所述加工站中准备接收输入单元的加工站的路径,并为所述输送系统提供指令以沿着所述路径移动所述输入和输出单元。

9.在一些实施例中,多个成形站是主成形站,并且模塑形状是中间模塑形状,并且加工站还包括至少一个次成形站,其中来自主成形站的输出单元是用于至少一个次成形站的输入单元,次成形站可操作以将中间模塑形状的制品再成形为最终模塑形状。

10.在一些实施例中,多个成形站包括注塑模具。

11.在一些实施例中,多个主成形站包括注塑模具,多个次成形站包括吹塑模具。

12.在一些实施例中,模塑系统可操作以同时生产多种类型的塑料制品。

13.在一些实施例中,操作条件与站状态模型的状态相关联。

14.在一些实施例中,监督控制器被配置为根据作业状态模型将操作状态指定给多种类型的塑料制品中的每一个。

15.在一些实施例中,监督控制器被配置为致使操作站基于作业状态模型的状态之间的转变而在站状态模型的状态之间转变。

16.在一些实施例中,每个状态模型与生产操作模式相关联,且其中控制器和监督控制器被配置有用于自动化执行附加操作模式的其它状态模型。

17.在一些实施例中,附加操作模式包括工具改变模式。

18.在一些实施例中,每个状态模型根据包装机语言(packml)标准来实现。

19.在一些实施例中,该系统还包括企业控制平台,该企业控制平台可操作以通过因特网接收生产指令并根据生产指令指导监督控制器的操作。

20.形成塑料制品的一个示例方法包括:操作多个加工站,所述加工站包括用于分配熔融模塑材料的站和用于将模塑材料形成为模塑形状的站,其中所述操作包括从控制器提供操作状况通信,所述通信将所述站中的相应站标识为已产生输出部件,且所述站中的相应站准备好接收待加工的输入部件;基于所述通信跟踪所述多个加工站中的每一个的操作条件;定义每个输出部件到准备接收要加工的相应输入部件的站的路径;以及沿其各自的路线移动每个部件。

21.在一些实施例中,多个成形站是主成形站,并且模塑形状是中间模塑形状,并且加工站还包括至少一个次成形站,其中来自主成形站的输出单元是用于至少一个次成形站的输入单元,次成形站可操作以将中间模塑形状的制品再成形为最终模塑形状。

22.在一些实施例中,多个成形站包括注塑模具。

23.在一些实施例中,该方法包括同时生产多种类型的塑料制品。

24.在一些实施例中,该方法包括根据站状态模型跟踪多个加工站中的每一个的操作状态,其中一组可能的操作条件与站状态模型的每个状态相关联。

25.在一些实施例中,该方法包括根据相应的作业状态模型跟踪多种类型的塑料制品的生产状况。

26.在一些实施例中,该方法包括基于作业状态模型的状态之间的转变引起站状态模型的状态之间的转变。

27.在一些实施例中,根据包装机语言(packml)标准来实现状态模型。

28.用于模塑制品的示例方法包括:使多个部件中的每个部件沿着多个可能路径中的相应选定的路径移动通过多个可用加工站,其中所述加工站包括分配站和模塑站,并且所述可能路径中的每个路径包括分配站和模塑站;在控制器处通过以下选择多个可能路径中的所述选定的路径:跟踪每个加工站的操作条件;选择能够接收用于加工的部件的多个加工站中的一些;标识能够在选定的加工站处进行加工的多个部件中的部件;将这些部件中的一些指定给这些加工站中的一些。

29.在一些实施例中,控制器是监督控制器,并且其中跟踪包括从与加工站相关联的站控制器接收报告。

30.在一些实施例中,移动每个部件包括沿轨道移动。

31.在一些实施例中,多个可能的路径用于生产多种不同类型的模塑制品。

32.在一些实施例中,所述指定是基于定义所述加工站对所述类型的模塑制品的按比例配给的配给规则。

33.在一些实施例中,配给规则定义所述类型的模塑制品的生产目标。

34.在一些实施例中,加工单元中的一些是多个可能路径的一部分。

35.在一些实施例中,该方法包括跟踪该多个不同类型的制品中的每一个的累积生产。

36.在一些实施例中,标识能够在选定的加工站处加工的多个部件中的部件包括基于扫描来标识准备从加工站移除的加工中部件。

37.在一些实施例中,标识能够在选定的加工站处加工的多个部件中的部件包括标识准备移除的加工中部件的类型。

38.在一些实施例中,标识能够在选定的加工站处加工的多个部件中的部件包括交叉参考选定的加工站和部件类型的定义。

39.在一些实施例中,部件类型的定义包括生产每种类型的部件的加工站组。

40.在一些实施例中,模塑站包括注塑成型站和吹塑成型站,且其中每一加工路径包括分配站、注塑成型站和吹塑成型站。

41.一种用于形成塑料制品的示例性模塑系统包括:多个加工站,每个加工站可操作以接收输入部件并产生输出部件,所述加工站包括:用于分配熔融模塑材料的至少一个熔体分配站;以及多个成形站,每个成形站用于将模塑材料形成为模塑形状;其中来自所述至少一个熔体分配站的输出单元是用于所述成形站的输入单元;输送系统,其用于在所述加工站中的一些之间选择性地移动输入和输出部件;控制器,其可操作以:跟踪每个加工站的操作条件;选择能够接收用于加工的部件的多个加工站中的一些;标识能够在选定的加工站处进行加工的多个部件中的部件;将这些部件中的一些指定给这些加工站中的一些。

42.在一些实施例中,输送系统包括轨道。

43.在一些实施例中,输入和输出部件可沿着用于生产多种不同类型的模塑制品的多个可能路径移动。

44.在一些实施例中,所述控制器可操作以基于定义所述加工站到所述模塑制品类型的按比例配给的配给规则将所述部件中的一些指定到所述加工站中的一些。

45.在一些实施例中,配给规则定义所述类型的模塑制品的生产数量目标。

46.在一些实施例中,加工单元中的一些是多个可能路径的一部分。

47.在一些实施例中,该控制器是可操作的以便跟踪该多个不同类型的制品中的每一个的累积生产。

48.在一些实施例中,控制器可操作以通过交叉参考选定的加工站和部件类型的定义来标识能够在选定的加工站处加工的多个部件中的部件。

49.在一些实施例中,部件类型的定义包括生产每种类型的部件的加工站组。

50.在一些实施例中,模塑站包括注塑成型站和吹塑成型站,且其中每一加工路径包括分配站、注塑成型站和吹塑成型站。

51.在一些实施例中,所述控制器是监督控制器,其中所述监督控制器可操作以基于

从与所述加工站相关联的控制器接收的报告来跟踪所述加工站中的每一个的操作条件。

附图说明

52.在附图中,其描绘了示例实施例:

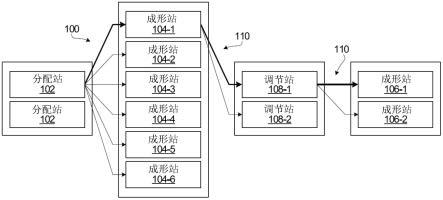

53.图1是模塑系统的示意图;

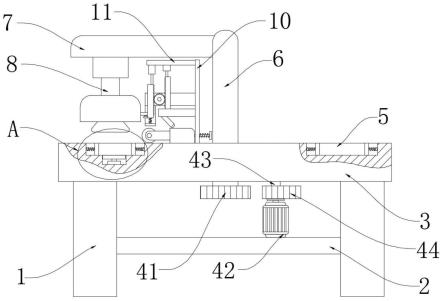

54.图2是图1的模塑系统的俯视图;

55.图3是图2的模塑系统的侧视图;

56.图4是图1的模塑系统的示意图;

57.图5是图1的模塑系统的控制系统的构件的示意图;

58.图6是示出图5的控制系统的监督控制层的构件的框图;

59.图7是描述图6的监督控制层用于标识可能的产品变化的数据结构的表;

60.图8是描述图6的监督控制层用于标识可能的站配置的数据结构的表;

61.图9是描述图6的监督控制层用于跟踪站状况信息的数据的表;

62.图10是描述在图6的监督控制层用于站配给的数据的表;

63.图11是描述图6的监督控制层用于跟踪载体的数据的表;

64.图12是描述图6的监督控制层用于跟踪生产的数据的表格;

65.图13是描述图6的监督控制层用于跟踪加工中制品的数据的表格;

66.图14是描述图6的控制系统的状态模型之间的关系的示意图;

67.图15是描述图6的控制系统的状态模型的状态的示意图;

68.图16是描述图15的状态图的状态中的步骤序列的示意图;并且

69.图17是描述通过图1的系统路由部件的过程的流程图。

具体实施方式

70.图1示意性地描绘用于产生塑料模塑制品的示例塑料模塑系统100。如下文进一步详细描述,塑料模塑系统100能够通过一系列加工操作来模塑制品。

71.塑料模塑系统100包括多个加工站。站包括多组站,每组站都可操作来执行相同类型的加工操作。具体地,所示实施例包括多个分配站102、多个成形站104、多个次成形站106和多个调节站108。

72.每一分配站102可操作以执行分配操作,即产生用于后续操作的模塑材料的输出。每个成形站104可操作以执行主成形操作。例如,每个站104可包括用于执行注塑成型操作的注塑模具。每个成形站106可操作地执行次成形操作。例如,每个成形站106包括用于将注塑成型制品再成形为最终形状的吹塑模具。

73.每个站可操作以接收输入单元,并对输入单元执行加工操作以产生输出单元(统称为“部件”)。分配站102的输入部件是用于接收模塑材料的空容器。来自分配站102的输出部件是填充有模塑材料的容器。到成形站104的输入部件是来自分配站102的填充容器,而来自成形站104的输出部件是模塑为中间形状的部件。到成形站106的输入部件是从成形站104输出的中间成形部件,并且来自成形站106的输出部件被再成形为成品制品。在成形站106处再成形之前,来自成形站的中间成形部件可以在调节站108处被加工。调节站108例如可以向中间形状的部件加热,以产生用于再成形的期望条件。

74.在一个示例中,分配站102包括用于从固体(例如粒状)原料生产熔融塑料模塑材料(例如pet)流的挤出机;成形站104是用于生产被称为预成形件的毛坯的注塑成型站,这些毛坯随后被再成形为容器,例如饮料器具;成形站106是用于使预成形件再成形的吹塑成型站。

75.在一些实施例中,分配站102可操作以分配一定范围的可能模塑材料。例如,分配站可以输出具有不同颜色、成分或其它特性的模塑材料。分配站102可被配置为输出离散量的模塑材料,所述离散量可称为剂量。同样,不同的成形站104和不同的成形站106可包括不同尺寸或形状的模具。总的来说,系统100能够同时生产多种不同类型的模塑制品,其中每一特定类型的制品对应于来自分配站102的模塑材料的类型和量,来自成形站104的注塑成型制品的形状和尺寸以及来自成形站106的成品制品的形状和尺寸的组合。不同类型的制品将沿着不同的路径行进通过系统100,路径由它们通过的站定义。

76.其它实施例可包括更多或更少的站,并以更多或更少的加工步骤执行模塑加工。例如,一些模塑加工可以仅包括单个模塑步骤,或者可以包括多于两个模塑步骤。替代地或另外,塑料模塑系统100可包括用于其它操作的站。例如,塑料模塑系统100可包括用于模塑后操作(例如器具填充、贴标签或加盖)的站。

77.塑料模塑系统100的加工站通过输送子系统110连接。

78.输送子系统110选择性地将站彼此连接。输送子系统110可被配置为使模塑材料和进行中或成品部件移动通过穿过模塑系统100的任何可能的加工路径。

79.如图所示,输送子系统110包括定义模塑系统100的纵轴的轨道。

80.图2、图3和图4描绘塑料模塑系统100的示例物理布局。如图所示,模塑系统100的输送子系统110包括轨道112。进行中和完成的模塑制品可沿着轨道112在模塑系统100的站之间移动。

81.在所描绘的实施例中,轨道112定义环路。该环路竖直地布置,具有上部轨道部分112-1和下部轨道部分112-3。可移动升降机114位于轨道112的端部,并且可操作以在轨道部分112-1、112-2之间穿梭部件。其它实施例可以包括不同配置的轨道。例如,一些实施例可以包括定义水平环路的轨道或不定义环路的轨道,例如线性轨道。

82.轨道112可以包括沿其长度延伸的电磁体阵列。轨道可以分段布置,每个分段具有沿其长度延伸的标尺和编码器输出传感器。控制器向轨道段的电磁体提供控制电压,并连接到编码器输出传感器。

83.输送子系统110包括可操作地保持部件以沿着轨道112移动的载体。在所描绘的实施例中,载体包括模塑材料载体116和预成形件载体118。

84.通过轨道中的电磁体的选择性操作,载体116、118可沿着轨道112的长度移动。此外,每个轨道段处的编码器能够精确地检测载体沿着轨道的位置。因此,可以监测每个单独的载体116、118的位置,并且可以将载体116、118精确地发送到沿轨道112的任意位置。

85.轨道112和载体116、118可以是由beckhoff automation gmbh&co.kg以商标xts制造的那些。

86.模塑材料载体116可操作以传输将在成形站104处使用的模塑材料。具体地,如图所示,在分配站102处,模塑材料被熔融并以熔融形式传送到容器120(也称为材料传送单元)。

87.容器120被配置为在运输期间将模塑材料维持在其熔融配置中。例如,容器120可以是绝热的以限制热损失,并且可以包括主动加热元件。有源加热元件可以是外部供电的,并且可以具有暴露的电导体以从沿着轨道112的相应触点接收电力。这种功率传输可以连续地发生,或者仅在沿轨道112的离散位置处发生,或者当容器位于一些加工站处时发生。

88.模塑材料载体116被设计成选择性地接收和保持(例如与容器120互锁)容器120。

89.预成形件载体118经设计以选择性地接收和保持加工中部件以用于运输到后续站。具体来说,如所描绘,熔融模塑材料在成形站104处模塑成中间形状。预成形件载体的形状对应于中间形状。多个中间形状是可能的,且预成形件载体可被配置为容纳所有可能的中间形状。在一个示例中,中间形状是用于在次成形操作中形成为瓶或其它器具的预成形件。可能的中间形状可以对应于最终的瓶规格,例如物理尺寸和形状、壁厚等。

90.如图4所示,输送子系统110还可以包括用于在各个站和轨道112之间移动部件的传送装置。例如,一组机器人清扫器122位于成形站104附近,用于将容器120移动到轨道部分112-1上和从轨道部分112-1移开。每个清扫器122可操作以同时处理各自嵌套中的多达两个容器120。填充有模塑材料的容器120可从第一嵌套中的轨道112拾取。已排空模塑材料的容器120可从第二嵌套中的成形站104拾取。容器120然后可以互换。也就是说,填充的容器可以放置在成形站104中,而空隙化的容器可以放置在轨道112上。

91.第二组机器人清扫器124定位在成形站106附近,用于将已经形成为中间形状的部件从成形站10传送到轨道部分112-2上的预成形件载体118。机器人清扫器124可以是具有末端执行器的单轴或多轴机器人臂,所述末端执行器可操作以选择性地抓握中间形状。

92.在专利号为pct/ca2019/051205的专利合作条约(pct)申请中公开了合适的示例性输送子系统的细节。

93.在一些实施例中,模塑系统100可为较大生产设施的一部分。在此类实施例中,生产设施可包括模塑系统100的多个实例,其可或可不彼此相同地配置。模塑系统100可为容纳在单个位置处的单个建筑物中或跨越多个位置处的多个建筑物的设施的一部分。

94.图5是描绘用于操作包括模塑系统100的生产设施的示例控制系统200的物理组织的框图。如图所示,控制系统200分层配置。这些层包括企业平台层202、监督控制层204和站控制层206。

95.站控制层206包括多个控制模块,每个控制模块通常控制模塑系统的单个站的操作。举例来说,所描绘的控制模块207-1、207-2

…

207-10负责控制模塑系统100的分配站102、成形站104和成形站106。站控制层206可进一步包括控制模块,其控制不属于离散站的一部分的模塑系统100的子系统。例如,所示的控制模块207-11控制输送子系统110的操作。

96.每个控制模块可以包括一个或多个可编程逻辑控制器(plc),其耦合到站内的各个致动器和传感器。例如,由分配站102处的plc控制的致动器可以包括用于挤出机螺杆旋转的致动器;料筒加热;门打开和关闭等。在成形站104处的plc控制的致动器可包括模具打开和闭合、型芯移动、模具材料注塑、浇口打开和闭合等。

97.在所描述的实施例中,plc被实现为在工业计算机上运行的虚拟化plc。合适的工业计算机是基于多核intel cpu和microsoft windows 10操作系统的beckhoff gmbh系列c6930 pc。虚拟化的plc可以在beckhoff twincat 3plc运行时间中实现。

98.如所属领域的技术人员将了解,模塑系统100的站可在规定循环中操作。即,在开

始生产操作时,站的控制模块可以使定义的操作序列被执行。通常,操作以固定的顺序发生,并且每个操作以固定的时间段发生。站层206的控制模块被配置为输出包括操作数据的消息。操作数据至少包括正在执行的加工步骤的标识,或者如果没有正在执行的加工步骤则包括空闲状况的标识。如将更详细地描述,加工步骤的标识同样标识或可用于推断站是否能够接受需加工部件。由控制模块提供的其它操作数据可以包括用于确定何时结束加工步骤的信息。例如,数据可以包括当前加工步骤被启动的时间,从该步骤被启动起经过的时间,或该步骤中剩余的时间中的任何一个。控制模块还可以被配置为报告操作模式和操作状态,例如根据自动化标准isa-tr88的国际社会定义的包装机语言标准(以下称为“packml”)定义的状态。站控制模块还被配置为接收来自监督控制器的命令转变到新的状态和模式,调整操作参数,以及应用多个预定义参数中的任一个用于部件的加工。

99.站层206的控制模块207可以附加地或替换地包括其它控制装置。例如,每个控制模块可以包括传统的(物理的)plc而不是虚拟化的plc。在一些示例中,可以在站处提供具有用户接口的终端,以允许操作员观察操作数据、输入指令等。这可以被称为人机接口(hmi)。硬件按钮或其它控制器可连接到控制模块207并定位成紧邻相应的站。这种控制可以允许操作者快速和方便地进入手动控制模式。

100.站层206的控制模块可以通过一个或多个网络与监督控制层204互连。网络可以包括用于plc实时通信的以太网自动协议(eap接口),以及可以用于非实时敏感通信的因特网协议(ip)或其它合适的网络。网络可以包括有线(例如以太网)和无线(例如ieee 802.11wi-fi)连接。

101.监督控制层204包括监督控制器205。监督控制器与站层206的控制模块对接,以便引导和协调站的操作,管理站的配置和引导制品的生产,例如实现订单。监督控制器205可以在适当的工业pc中实现,例如基于多核intel cpu和microsoft windows 10操作系统的beckhoff gmbh cx2072,其可以包括使用beckhoff twincat 3plc运行时间实现的虚拟化plc。

102.监督控制器205可操作用于接收和解释来自站层206的每个控制模块207的消息,例如状况消息。在一个示例中,消息的发送可以由控制模块发起。例如,可以响应于加工步骤的启动或完成,或周期性地发送消息。替代地或另外,监督控制器205可在模塑系统100内的每一站处周期性地轮询控制器205,且基于所述响应来解译并形成操作指令。

103.监督控制器205还实现人机接口(hmi)或操作员接口功能,其可以包括在一个或多个显示面板上呈现给操作员的图形用户接口,其可以是触敏的。hmi还可以配备有用于特定功能的硬件按钮或其他手动控制。

104.监督控制层204通过网络与企业平台层202互连。网络可以是局域网(lan)或诸如因特网的广域网。

105.企业平台层202包括一个或多个服务器203且可充当用于使用模塑系统100生产制品所需的操作数据的数据存储库。例如,如以下更详细地描述的,每个站能够具有多种可能的配置并且可以使用其不同的组合来生产多种类型的制品。列出这种可能性的主数据结构可以作为企业平台层202的一部分来维护,并且在任何给定时间,只有数据的子集可以被复制到监督控制层204和站层206。例如,将数据存储在企业层202处的主数据库中,并且可以将数据的子集写入监督控制层204处或站层206的站处的存储器中。例如,复制的数据可以

的sku,并且分别具有绿色,16g和300ml的材料类型、中间形状和最终形状值。第四记录220-4用于“300ml红色”的sku,并且分别具有红色,16g和300ml的材料类型、中间形状和最终形状值。第五记录220-5用于“250ml蓝色”的sku,并且分别具有蓝色,14g和250ml的材料类型、中间形状和最终形状值。

116.在所描述的示例中,数据结构220具有8个记录的固定尺寸,其中3个未使用。数据结构220可以具有固定尺寸,以便适合plc的存储器约束。然而,数据结构220可以具有基本上任何数目的记录,服从其中存储数据结构的介质的容量,并且在一些实施例中可以不具有定义的尺寸或最大尺寸。可选地,数据结构220中的记录可以是来自作为企业层202的一部分存储的相应主数据结构的记录的子集。

117.再次参看图6,站管理单元212跟踪模塑系统100的站的一组可能配置选项,以及每一站的当前配置和每一站的操作状况。

118.如上所述,模塑系统100的每一站能够具有多个配置。举例来说,任何分配站102可被配置为分配多种模塑材料中的任一个。可能的模塑材料可以例如在颜色、成分、分配条件如温度等方面变化。类似地,任何成形站104或成形站106可以配置有多个不同模具中的任一个,用于生产不同形状、重量、标记等的部件。特定站的配置至少部分地由安装在该站处的工具定义。

119.如图8所示,站管理单元212维护数据结构230,该数据结构为每种类型的站定义配置可能性。如图所示,数据结构230包含列出可在给定分配站处使用的可能模塑材料类型的第一组选项230-1。在所示实例中,示出了三种材料类型,即绿色pet、红色pet和蓝色pet。可以改变的其它可能的材料特性包括材料类型,如pet、pp和hdpe、聚合物等级、粘度、回收的聚合物含量和功能添加剂如uv阻断剂或aa清除剂。

120.在一些实施例中,数据结构230中定义的材料类型可以对应于记录在另一数据结构(未示出)中的详细材料规格。材料规格可以定义例如混合参数如基础聚合物和添加剂进料速率。这些规格可以在监督控制层204处维护,并作为加工指令发送到分配站102。

121.数据结构230还包括列出可用于成形机104中的模具选项的第二组选项230-2。每个模具选项对应于用于产生可能的中间部件形状的特定模具设计。在一些实施例中,可以基于所得部件的质量来标识形状。例如,如图所示,组230-2包括12g、14g和16g形状。另外地或可选地,可以基于几何特征来标识形状。组230-2中的标识符可以对应于在企业层202处维护的更详细的形状规格。所述规格可用于定义模塑操作中的参数。

122.数据结构230还包括列出可用于成形机106中的模具选项的第三组选项230-3。每个模具选项对应于用于产生可能的最终部件形状的特定模具设计。在一些实施例中,最终形状可以是诸如瓶的器具,并且最终形状可以基于所得容器的体积来标识。例如,如图所示,组230-3包括200ml、250ml和300ml选项。

123.图9描述了由站管理单元212维护的另一数据结构236。数据结构236记录模塑系统100的每一站的当前配置和操作状况信息。如上所述,数据结构236中描述的数据可以作为单个连续数据结构存在,或者它可以分布在多个位置上,例如多个数据库表或存储器地址范围。

124.如图所示,数据结构236包括对应于模塑系统100的分配站102、成形站104和成形站106的10个记录。记录236-1和236-2对应于分配站102,记录236-3至236-8对应于成形站

104,记录236-9和236-10对应于成形站106。

125.数据结构236的每个记录包括使能字段238和工具字段240,使能字段238包含指示相应站是否被使能用于操作的值,工具字段240指示当前安装在相应站处的工具配置。工具字段240中的值对应于数据结构230中定义的值。

126.模塑系统100和模塑系统100内的站的操作可通过将每一站和整个系统建模为状态机来控制。每个状态机可以在相应装置的控制器内实现。也就是说,每个站和系统作为整体可以被视为在多个离散状态中的任何一个状态下操作,每个离散状态与特定定义的操作步骤序列相关联。在所描述的示例中,基于国际自动化学会标准isa-tr88定义的包装机语言(packml)标准来定义状态。如将更详细地描述的,每个设备可以具有多个模式,每个模式具有相关联的状态模型。

127.数据结构236的每个记录包括模式字段242,指示相应站操作的模式。可能的模式可以包括工具改变,其中工具自动地从站移除或安装到站;模具组,其中可以手动安装工具并且可以进行特定的维护操作;手动,操作员手动启动操作,主要用于故障排除;干燥循环,其中所述站在没有熔体或加工中部件的情况下操作;以及生产,其中生产部件。每个记录还包括状态字段243,标识站的操作状态。参考图16更详细地描述可能的状态。

128.数据结构236的每个记录还包括与相应站的当前部件生产状况相关的一系列字段。具体地,每个记录包括作业字段244,该作业字段244标识要在该站生产或正在生产的部件。在所描绘的示例中,该部件由指向数据结构220(图7)的记录的指针来标识。或者,字段244可包括sku。数据结构236的每个记录还包括序列号字段246和完成状况字段248,序列号字段246填充有指定给该部件的序列号(如果存在的话),完成状况字段248指示该站是否准备好按照“制作”指令来动作以开始部件的加工。

129.数据结构236的每个记录还包括两个清扫器状况字段250、252,指示与相应站相关联的清扫器的状态。清扫器状况字段250指示相关联的清扫器122是处于将容器120转移出相关联的分配站102还是转移到相关联的成形站104中的过程中,并且清扫器状况字段指示相关联的清扫器124是将中间形状的部件转移出相关联的成形站104还是转移到相关联的成形机站106中。

130.站管理单元212可将模塑系统100的站关联成具有类似配置的站组。举例来说,被配置为分配给定模塑材料的所有分配站102可被指定给共同逻辑分组。同样地,被配置为产生给定中间形状的部件的所有成形机104可以被指定给公共逻辑分组。这样的分组被称为调度组。

131.如图9所示,数据结构236的每个记录包括调度组字段253,其标识相应站被指定到的组。举例来说,记录236-1对应于被配置为用于分配绿色模塑材料的分配站且被指定给调度组1。记录236-2对应于被配置为用于分配红色模塑材料的分配站且被指定给调度组2。记录236-3、236-4和236-5对应于成形机104,成形机104被配置为产生12g预成形件形状并且被指定给调度组3。记录236-6、236-7和236-8对应于成形机104,成形机104被配置为产生16g预成形件形状并且被指定给调度组4。记录236-9和236-10分别对应于被配置为产生200ml和300ml最终形状的成形机106,并且分别被指定给调度组5和6。

132.数据结构236的每个记录还包括站id字段255,包含标识相应站的唯一标识号。

133.模塑系统100可被配置为同时产生多个sku。在这种情况下,可以将配给因子指定

给每个sku。配给因子可以被认为表示为每个sku的生产指定的可用生产资源的一部分。对于每个sku,可以为分配站102、成形站104和成形站106定义单独的配给因子。

134.在一些示例中,配给因子可以是对应于物理站的整数值。即,可以指定值“1”以指示单个站专用于sku,并且可以指定值“2”以指示两个站专用于sku。举例来说,如果在具有两个分配站的模塑系统中同时生产两个不同材料的sku,那么可向每一sku指定分配站配给因子“1”,指示为生产所述sku指定所述两个分配站中的一者。

135.在其他示例中,配给因子可以不对应于将物理装置仅指定给单个sku的生产。例如,如果同时产生三个sku,第一颜色的一个和第二颜色的两个,以及两个分配站可用,则分配器配给因子“1”可被指定给第一颜色的sku,而配给因子“0.5”可被指定给第二颜色的sku中的每一个。这样的配给因子将指示设置为分配第二颜色的材料的分配站的输出将在两个sku之间分开。因此,可以在多个sku的生产中共享资源。

136.配给可以基于调度组而不是单个站来完成。也就是说,整个调度组的组合输出可以根据使用该调度组的sku的配给因子来划分,而不是将单独的机器指定给sku。

137.图10描述了由站管理单元212维护以跟踪站到sku的配给的示例性数据结构260。图10描绘模塑系统100中的sku的示例配给因子。

138.数据结构260包括多个记录,每个记录对应于一个sku。记录260-1对应于sku“200ml红”,如在数据结构220(图7)的记录220-2中所定义的。记录260-2对应于sku“200ml绿色”,如数据结构220的记录220-2中定义的,并且记录260-3对应于sku“300ml绿色”,如数据结构220的记录220-2中定义的。

139.每个记录具有指示sku是否被使能的第一字段262,即sku是否正被有效地产生。每个记录还包括包含在数据结构220的相应记录中定义的sku规格的字段264、266、268,或对数据结构220的相应字段的引用。每个记录还包括配给因子字段270、272、274,分别包含分配站102、成形站104和成形站106的配给因子。

140.在所描述的示例中,字段270、272和274中的配给因子的总数与每个相应类型的活动站的数量相同。即,记录260-1、260-2、260-3具有分别为1、0.5和0.5的分配站配给因子270,其对应于模塑系统100中可用的两个分配站102。因此,配给因子可以解释为意味着一个分配站102专用于记录260-1,即“200ml红色”,而另一个分配站在记录260-2和260-3之间分开,即200ml和300ml绿色sku。类似地,字段272中的成形机104配给因子是2、1和3,反映了总共六个可用成形站104。然而,如将变得明显的,配给因子不需要以这种方式被归一化,并且可以简单地成比例地定义资源配给。

141.再次参看图6,载体跟踪单元216维持包含模塑系统100内的容器载体116和预成形件载体118的列表的数据结构280。如图11所示,每个载体由具有标识载体的唯一标识值(载体id)、载体的类型(即容器或预成形件)、载体沿轨道120的位置、由站id标识的载体的目的地(如果有的话)以及载体中部件的序列号(如果有的话)的字段的记录表示。

142.生产跟踪单元214维护数据结构282、284,跟踪完成和加工中部件。

143.如图12所示,数据结构282包含每个sku的完成部件的计数。如图13所示,数据结构284含有针对模塑系统100中的每一加工中部件的记录。每个记录包含序列号、sku、该部件所位于的站的站id(如果有的话)、载体id,以及标识该部件的下一目的地的值。

144.在所描绘的示例中,部件的下一目的地被定义为在当前加工步骤完成之后部件将

行进到的调度组。如上所述,在数据结构220(图7)中定义了特定sku的加工步骤序列。部件将行进到的调度组是对应于序列中的下一站类型的调度组。例如,数据结构284的记录284-1用于sku“200ml红”的序列号为00001的部件。部件00001位于具有站id 0003的分配站102。如数据结构220的记录220-1(图7)中所定义的,200ml的红色制品需要12g的中间(预成形件)形状。因此,部件00001的下一个目的地是被配置用于12g模塑的成形站104。如在数据结构236(图9)中所记录的,这样的站是调度组3的一部分。因此,下一目的地字段标识调度组3。

145.模塑系统100及其构件可根据状态模型来控制。即,可定义表征模塑系统100及其构件的操作的状态模型。模型可用于协调站的操作。例如,状态模型可以用于监测和协调站的启动和关闭,故障校正等。同样,状态模型可用于确定各个站何时能够接收用于加工的部件。

146.图14示出了状态模型构件。如图所示,系统状态模型300经定义以描述整个模塑系统100的操作,站状态模型302经定义以描述每一站的操作,且作业模型304经定义以描述模塑系统100处的作业的状况。例如,作业模型304被定义为描述每个sku的生产状况。作业模型304还可以被定义为所述的非生产功能,例如维护功能、自动工具改变和设置功能。

147.状态模型300、302、304的状况被链接。可以交换包含命令和状况信息的消息,并且系统模型300、站模型302和sku模型304中的状态转变可以提示其它模型中的状态转变。

148.在一些示例中,状态机300、302、304基于由国际自动化学会标准isa-tr88定义的包装机语言(packml)标准来实现。

149.图15描述了基于packml标准isa-tr88并适用于模型300、302、304的示例状态图。如图所示,在每个模型中定义了17个状态。每个状态包括可以循环重复的定义的操作序列,以及用于从一个状态转变到另一个状态的定义的条件。

150.如图所示,每个状态模型包括多个主状态以及主状态之间的过渡状态。主状态包括:空闲状态310,其中机器准备生产部件并等待开始生产的指令;执行状态312,其中生产部件;停止状态314,其中不生产部件,但机器未准备生产部件;以及挂起和保持状态316、318,其中暂停生产部件,等待恢复指令。

151.如上所述,状态模型300、302、304的每个状态具有在该状态中执行的相关联的固定动作序列。动作序列定义多个子状态,子状态对应于序列中动作的完成。

152.图16示出了在状态模型302的执行状态312中在分配站102处执行的动作的简化示例序列。

153.在进入执行状态312时,向监督控制层204的控制装置提供报告,确认分配站102处于执行状态。该报告指示一旦接收到空容器120和来自监督控制器205的指令,分配站就准备好执行分配序列。然后将容器120从相邻的清扫器122放入分配站102。容器120定位成使得容器的入口开口与分配器的出口喷嘴配合。例如通过旋转挤压机以熔融模塑材料来启动分配器以产生模塑材料,且致动器打开容器120的入口。将模塑材料例如以流的形式转移到容器120中,并切割该流,然后通过停止挤出机旋转来停止模塑材料的生产。然后通过致动器关闭容器入口。然后将报告提供给监督控制层204的控制装置,指示部件准备好从该站移除。这可以被称为“部件就绪”子状态。然后,清扫器122接合容器120并将其从分配站102中收回。

154.一旦容器120从分配站102缩回,分配站就准备好接收另一个待填充的容器120。因此,向监督控制层204的控制装置提供指示分配站准备好用于另一容器的报告。这可以被称为“等待部件”子状态。分配站保持在等待部件子状态,直到接收到另一容器120并且从监督控制器205接收到指令,在该点处重复动作序列。

155.基于分配站102的当前状态,由分配站执行的步骤序列对于监督控制层204的控制装置是已知的。此外,作为分配站102的状况报告的结果,已知分配站何时处于分配站与模塑系统100的其它构件交互的特定子状态中,即,何时部件准备好从站移除且何时站准备好接收新部件。

156.示例分配站102和成形站104、106的操作的进一步细节在pct专利申请第x号中描述,其内容通过引用结合于此。

157.在状态模型302中针对成形站104、106中的每一个执行状态312同样包含在子状态中报告状况,所述子状态要求与模塑系统100的其它部分交互。在每个执行状态312中,站发布状况报告,该状况报告至少包括“部件就绪”子状态和“等待部件”子状态的指示,在“部件就绪”子状态下,部件就绪以从站移除,在“等待部件”子状态下,站等待另一部分用于加工。监督控制器向站发出指令,该指令至少定义下一个要生产的部件的类型(例如,sku)以及该部件要发送到的后续目的地。加工参数可以包括在指令中,或者可以由加工站基于部件的类型来确定。

158.在所描述的实施例中,对应于站的子状态的报告由站在到达各个子状态时立即发送。也就是说,在子状态到达之后,响应于第一轮询事件而发送报告。或者,可以响应于监督控制层204的控制装置的轮询而发送报告。

159.可选地,可以定义多个模式,每个模式具有其自己的状态模型组300、302、304。每个模式中可用的状态可以与图15所示的状态或其子集相同。然而,与每一状态相关联的步骤序列可随模式而变化。例如,模式可以包括生产、维护和工具改变模式,并且在每个模式的“执行”状态中执行的步骤可以不同。

160.站的状态和模式可以彼此独立。举例来说,在模塑系统100的正常生产操作期间,可在不中断其它站的操作的情况下将包括一个或多个站的子组转变为保持状态。同样,一个或多个站可转变到停止状态,然后从生产模式转变到工具改变模式,而不中断任何其它站的操作。

161.站还可以从系统状态模型300和作业状态模型304继承状态和模式。举例来说,模塑系统100从空闲状态移动到开始状态,接着状态模型300的执行状态可自动致使模塑系统100的每一站同样前进通过相同状态。另外,作业状态模型304从执行状态移动到完成状态,然后在生产运行完成时从空闲状态移动到完成状态,如果站没有被用于任何其它sku的生产,则可以使一个或多个站前进通过相同的状态。

162.图17描绘由监督控制层304的控制器205执行以定义通过模塑系统100的部件的路径的示例路由过程400。

163.通过依次向每个调度组的站指定部件来做出路由决定。在框402,选择调度组。

164.在框404,控制器205基于来自每个站的控制模块207的报告确定调度组中站的状况。数据结构236(图9)根据接收到的响应进行更新。具体地,当相应的站是读取器时,控制模块207向控制器205发送报告,以接收开始加工部件的“制作”命令。更新完成状况字段248

中的值以反映准备开始加工的站。同样地,当部件的加工完成时,控制模块207发送“制作完成”消息,指示该部件可以被移除该站准备好接收新的部件。工作字段244中的值被更新以反映能够接收用于加工的新部件的站。如图所示,作业字段的值被设定为0。在图9的示例中,记录236-4、236-5分别指示具有站id 0004和0005的成形站104。记录236-1、236-6和236-9分别指示具有站id 0001的分配站102、具有站id 0006的成形站104和具有站id 0009的成形站106准备接收用于加工的新部件。

165.在框406,控制器205确定调度组中准备接受需加工部件的站的数量。在图9的示例中,具有站id 0001的分配站102属于调度组1,具有站id 0006的成形站104属于调度组4,具有站id 0009的成形站106属于调度组5。因此,每个调度组1、4和5具有一个站的可用容量。

166.在框408,基于从站控制器207接收的“制作完成”报告和序列号字段246的相应值,控制器205标识准备从站移除的部件的序列号。

167.在数据结构284(图13)中查找所标识的序列号,并且在“下一调度”字段285中具有对应于选定的调度组的值的那些序列号被选择为候选部件以使用可用容量。在图13的示例中,序列号00001和00002在对应于调度组5的下一调度字段285中具有值5。因此,这些部件都是使用调度组5中的一个可用站的候选。

168.在框410,根据定义的规则配给可用容量。在一个示例中,如果多个候选部件同时可用,则控制器205首先基于sku的优先级尝试配给容量,其次基于这些部件何时就绪,以先进先出为基础。即,如果候选部件具有多个不同的sku,则配给优先级基于数据结构260(图10)中定义的配给因子270、272、274。如果存在单个sku的多个候选部件,则可以基于候选部件就绪的时间来确定配给。

169.在一个示例中,控制器205可以尝试与sku的配给因子成比例地维持sku的累积生产。如图10所示,200ml红色sku和200ml绿色sku分别具有1和0.5的配给因子。因此,控制器205可以试图以2:1的比保持累积生产。

170.在所描述的示例中,序列号为00001的候选部件是200ml红色sku,序列号为00002的候选部件是200ml绿色sku。数据结构282(图12)示出200ml红色sku的累积生产小于200ml绿色sku的两倍。因此,控制器205将可用容量分配给200ml绿色sku,并指示输送子系统110将具有序列号00001的候选部件移动到打开的成形站106。

171.在框412,控制器205确定是否有更多的调度组,如果有,则返回到框408以配给其它组。调度组选择可以以随机顺序进行,或者以基于指定给调度组的数字的数字顺序进行,或者以根据可用容量的量的顺序进行,或者根据部件加工的顺序进行,即分配站102的组,随后是成形站104的组,随后是成形站106的组。

172.在所描述的示例中,对应于分配站102的调度组1具有可用容量。因为分配站102不从其它站接收加工中部件,所以不需要标识候选部件。而是,控制器205选择空闲的容器120并指示输送子系统110将选定的容器移动到打开的分配站102。

173.虽然分配站不从其它站接收加工中部件,但是仍然可以应用配给规则,并且在分配站处做出的配给决定影响后续站的利用。例如,如果相同颜色的两个sku同时在生产中,则可以如上所述应用配给因子来确定将生产哪个sku。一旦在开放分配站102处为生产指定了sku,就指定序列号,并在数据结构282(图12)中创建相应的行。

174.如果没有候选部件可用于使用特定调度组的开放容量,则一个或多个开放站将保

持空闲,直到候选部件准备就绪。

175.一旦具有可用容量的所有调度组的配给和路由完成,在框414,控制器205更新累积生产数据结构282以反映新完成的生产。

176.在一些实施例中,在标识站准备接受新部件时可以考虑新部件的转变时间。例如,在移除前一个部件之前,可以将站标识为准备好用于新部件。然后,当先前的部件完成并被移除时,新的部件可以正好被提供给该站。因为站执行定义的步骤序列,并且这些步骤通常具有固定的持续时间,所以可以可靠地预测站为新部件做好准备的时间。在另一示例中,站准备好接受用于加工的新部件的指示可以启动倒计时定时器,用于向站发送部件。当站指示准备接收部件时,可以明确地定义延迟或提前时间,或者可以预先设定。

177.在一些实施例中,控制系统200可扩展为集成其它类型的加工站。可以为每个附加站提供控制器以控制加工站的内部操作。控制器可以与监督控制层204互连。监督控制器204协调附加站的操作与分配站102和成形站104、106的操作。监督控制器204提供用于这种集成的接口。即,附加站的控制器可以被集成,只要它符合这里描述的站状态模型并且可操作来发送和状况消息以及接收与操作条件有关的指令。可以集成的附加站的示例包括制品检查、贴标签和印刷站。

178.当介绍本发明或其实施例的元件时,冠词“一”、“一个”、“该”和“所述”旨在表示存在一个或多个元件。术语“包含”、“包括”和“具有”旨在是包括性的,并且意味着可以存在除了所列出的要素之外的另外的要素。

179.术语“包含”,包括其任何变体,旨在是开放式的,并且意指“包括但不限于”,除非另外明确地相反指示。

180.当在最后一项之前用“或”给出一组可能性或项目列表时,可以选择和使用所列出的项目中的任何一个或所列出的项目中的两个或更多个的任何合适的组合。

181.上述实施例仅用于说明。可以进行修改,例如修改形式、部件布置、细节和操作顺序。本文详述的示例不旨在限制本发明。相反,本发明由权利要求定义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。