1.本发明涉及注塑机领域,尤其是涉及一种注塑机的电熔胶结构。

背景技术:

2.目前针对注塑机的预塑熔胶主要有如下方式:第一种为采用液压马达带动塑化螺杆转动进行熔胶动作,其工作原理为由伺服电机驱动液压油泵,液压油泵驱动液压马达,液压马达带动塑化螺杆旋转提供扭矩,经过多次转换,最终的转换效率只有69%—75%左右。那么根据注塑机的使用工况,熔胶时系统压力通常在12mpa左右,伺服泵的最高转速通常为2100转,(熔胶动作时转换过程:伺服电机—液压泵—液压管路—液压阀板—液压阀—液压管路—液压马达)按此工况计算,一般伺服电机的效率为93%—95%,油泵效率约为89%—92%,液压管路效率为98%-99%,液压阀板阀效率为98%-99%,液压管路效率98%-99%,液压马达效率约为88%—90%,综合效率约为70%左右。此种方式由于经多次转换,综合效率偏低。第二种为采用电机直接驱动塑化螺杆转动进行熔胶动作,此种方式所需电机扭矩很大,而目前市面上的大扭矩的电机,普遍体积较大,需要配备功率很大的驱动器,整体造价成本非常高。第三种是通过标准伺服电机配合传统减速箱用于驱动塑化螺杆,传统减速箱与标准伺服电机在连接处不适配,因此需要通过额外采用过渡法兰和联轴节与标准伺服电机连接,这样就可以选用小扭矩的伺服电机,而此种标准伺服电机通常在外形尺寸上要较液压马达小很多,但是在轴向上的长度较长,减速箱配合过渡法兰和联轴节与伺服电机配合安装后再连接塑化螺杆所形成的电熔胶结构,自重大、轴向长度长,容易造成螺杆预塑座后端下垂导致螺杆偏心,此时需要给电机提供相应的支撑来避免螺杆偏心的问题,这就需要增加机座的长度用于实现对电机的支撑,在一定程度上增加了注塑机的制造成本,同时也使整机在轴向上的尺寸大大增加,需要配置具有较大摆放空间的厂房,不利于制造成本的控制。

3.基于此,如何在不增加设备成本、不对注塑机做重大改动并保证注塑机的运行稳定性基础上,实现注塑机预塑熔胶动作的有效节能成为了亟待解决的问题。

技术实现要素:

4.本发明所要解决的技术问题是提供一种结构简单、紧凑、节能高效且成本可控的注塑机的电熔胶结构。

5.本发明解决上述技术问题所采用的技术方案为:一种注塑机的电熔胶结构,包括塑化部件和驱动机构,所述的塑化部件包括塑化螺杆和预塑座,所述的预塑座设置在注塑机的机架上,所述的预塑座内可转动地设置有传动轴,所述的塑化螺杆的后端与所述的传动轴的前端同轴固定连接,所述的驱动机构包括伺服电机和减速器,所述的伺服电机包括电机壳体、定子和转子,所述的定子固定在所述的电机壳体内,所述的转子内同轴固定设置有电机输出轴,所述的转子通过所述的电机输出轴可转动地支承在所述的定子内,所述的减速器具有减速器输入轴和减速器输出轴,所述的减速器输入轴与所述的减速器输出轴之间设置有减速机构,所述的减速器输出轴与所述

的传动轴的后端同轴固定连接;所述的电机输出轴的前端同轴向后凹陷设置有与所述的减速器输入轴相配合的安装凹腔,所述的减速器输入轴紧配安装在所述的安装凹腔内,所述的转子包括转子铁芯,所述的转子铁芯的轴向长度小于所述的转子铁芯的外径。

6.所述的转子铁芯内绕着所述的转子铁芯的中心轴线均布嵌设有多组呈v型的永磁磁钢片组,所述的永磁磁钢片组的v型开口朝向所述的转子铁芯的外圆,所述的永磁磁钢片组的v型尖端朝向所述的转子铁芯的圆心,每组所述的永磁磁钢片组由相互无接触的两个永磁磁钢片组成,在同一所述的永磁磁钢片组内的两个所述的永磁磁钢片的相对端的磁极相同,相邻的两组所述的永磁磁钢片组中相近的两个所述的永磁磁钢片的相对端的磁极相反,使每组所述的永磁磁钢片组内形成一个磁场,相邻的两组所述的永磁磁钢片组所形成的磁场的磁极相反;相邻的两组所述的永磁磁钢片组之间具有隔磁元件;每组所述的永磁磁钢片组中两个所述的永磁磁钢片相对的端面之间所成的内角的度数为70

°

。由于转子的长度减小,对于磁密度会有一定的影响,此时通过增大转子的直径,配合多组内角为70

°

的永磁磁钢片组,用于实现磁密度的提升,从而实现整体磁场强度的提升,导致电机的效率得以有效提高,节能且高效。

7.所述的转子铁芯的轴向长度与所述的转子铁芯的外径之比为0.6:1—1:1。在该范围内,配合永磁磁钢片组的排布,可实现磁密度的有效提升,从而实现整体磁场强度的有效提升,进而实现电机的效率的有效提高。

8.所述的电机壳体包括具有前后贯通的贯通腔的外筒体,所述的外筒体的后部封盖设置有电机后端盖,所述的外筒体的前部封盖设置有电机前端盖,所述的定子固定安装在所述的外筒体内,所述的电机输出轴的前端自所述的电机前端盖伸出设置在所述的外筒体的外部。上述电机壳体结构简单,由外筒体、电机前端盖和电机后端盖构成,便于定子、转子以及其他零部件的装配。

9.所述的外筒体内设置有环绕所述的外筒体的螺旋状冷却流道,所述的外筒体上具有与所述的螺旋状冷却流道的相连通的供外部的液态冷却介质进入的冷却进口和供进入到所述的螺旋状冷却流道中的液态冷却介质经热交换将热量带走的液态冷却介质向外流出冷却出口。在外筒体内设置环绕外筒体的螺旋状冷却流道,且电机壳体上具有与螺旋状冷却流道的相连通的冷却进口和冷却出口,外部的液态冷却介质可通过冷却进口进入到螺旋状冷却流道内并在螺旋状冷却流道中流通,通过热交换帮助电机散热,热交换结束后自冷却出口流出,从而帮助伺服电机高效散热,有助于伺服电机使用寿命的延长。

10.所述的减速器包括减速器箱体,所述的减速器箱体包括前后贯通的内齿圈,所述的内齿圈的前端封盖设置有减速器前端盖,所述的内齿圈的后端封盖设置有减速器后端盖,所述的减速器后端盖固定设置在所述的电机前端盖的前端,所述的减速器输出轴的前端伸出所述的减速器前端盖与所述的传动轴的后端同轴固定连接,所述的电机输出轴的前端伸入所述的减速器后端盖与所述的减速器输入轴同轴固定连接;上述减速器箱体结构简单,其中内齿圈既起到了箱体封闭的作用,又同时配合减速机构承担了调速的功能;所述的减速机构包括行星架、太阳轮和三个行星轮,所述的行星架同轴可转动地安装在所述的内齿圈内部,三个所述的行星轮分别可转动地安装在所述的行星架上,每个所述的行星轮与所述的内齿圈啮合连接,所述的太阳轮与所述的减速器输入轴同轴固定连接,所述的太阳轮位于三个所述的行星轮之间且与每个所述的行星轮啮合连接。上述减速

机构结构简单,使用稳定。

11.所述的减速器包括减速器箱体,所述的减速器箱体包括前后贯通的内齿圈,所述的内齿圈的前端封盖设置有减速器前端盖,所述的电机前端盖的前端面向前凸起设置有与所述的内齿圈相配合的定位安装环,所述的定位安装环伸入所述的内齿圈中并与所述的内齿圈相连接,所述的减速器输出轴伸出所述的减速器前端盖与所述的传动轴的后端同轴固定连接,所述的电机输出轴伸出所述的电机前端盖与所述的减速器输入轴同轴固定连接;上述减速器箱体结构简单,内齿圈既起到了减速器箱体封闭的作用,又同时配合调速齿轮机构承担了调速的功能;且上述结构,实现减速器和伺服电机可共用电机前端盖实现一体式设计,从而进一步减小整体在轴向上的长度,也节省了整体的制造成本;所述的减速机构包括行星架、太阳轮和三个行星轮,所述的行星架同轴可转动地安装在所述的内齿圈内部,三个所述的行星轮分别可转动地安装在所述的行星架上,每个所述的行星轮与所述的内齿圈啮合连接,所述的太阳轮与所述的减速器输入轴同轴固定连接,所述的太阳轮位于三个所述的行星轮之间且与每个所述的行星轮啮合连接。上述减速机构结构简单,使用稳定。

12.所述的行星架包括驱动环,所述的驱动环同轴可转动地安装在所述的内齿圈中,所述的驱动环的前端设置有前盖板,所述的减速器输出轴固定设置在所述的前盖板上,所述的驱动环的后端设置有环状的后盖板,所述的太阳轮伸入所述的后盖板设置在三个所述的行星轮之间,所述的驱动环的侧部设置有供所述的行星轮外露与所述的内齿圈啮合连接的开口,所述的行星轮通过行星轴可转动地安装在所述的行星架上,所述的行星轴固定安装在所述的前盖板和后盖板之间。上述行星架结构简单,实现了行星轮在其上的稳定的可转动安装。

13.所述的永磁磁钢片的牌号为n45或n48。实现磁密度的进一步提升。

14.所述的减速器输入轴的外部设置有防滑凸筋,所述的防滑凸筋与所述的安装凹腔的内壁紧配合。实现电机输出轴与减速器输入轴稳定的同轴固定连接。实现磁密度的进一步提升。

15.与现有技术相比,本发明的优点在于:(1)结构简单、紧凑,在相同扭矩的前提下,通过设计使伺服电机的转子铁芯在轴向上的长度小于转子铁芯的外径,可以将整个电机做成长度小、宽度和高度大的结构,使其在外形尺寸上与原注塑机上使用的液压马达的外形尺寸相近,而在轴向长度上要远远小于传统伺服电机在轴向上的长度,将此种结构以及尺寸的电机应用在注塑机的熔胶机构上,不会大幅增加螺杆后端的长度,且原有的注塑机上用于安装液压马达的空间完全可用于安装此结构的电机,通过原有的注塑机的机架即可对该电机形成稳定的支撑,无需对原有注塑机的其他部分做任何调整就可以实现该电机对螺杆的稳定的驱动,适于较低成本地实现对老机器的改造,且在针对新机器的制造上也无需增加额外的支撑结构,有效地节省了成本;(2)在电机输出轴上设置与减速器输出轴相匹配的安装凹腔,合理地利用了电机输出轴的装配空间,通过安装凹腔用于容纳部分减速器输出轴,无需额外配备连接件即实现了电机输出轴与减速器输入轴之间的同轴装配,进一步减小了整个驱动机构在轴向上的尺寸;

(3)在同工况的情况下,熔胶结构采用伺服电机配合减速器的驱动方案比传统液压马达驱动的应用在整机上节能至少18%以上;(4)由于预塑部分采用独立的伺服电机驱动,能实现熔胶、开模同步动作,从而提升机器效率,特别针对薄壁、冷却时间少于熔胶时间的产品,能实现边开模边熔胶,有效地提升了生产效率。

附图说明

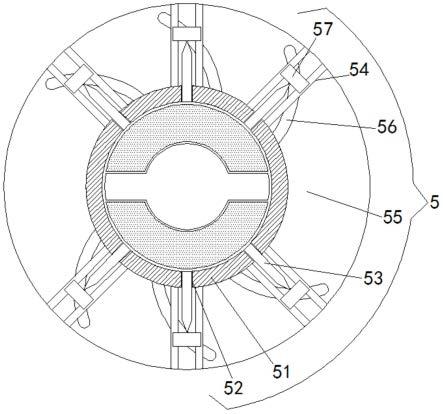

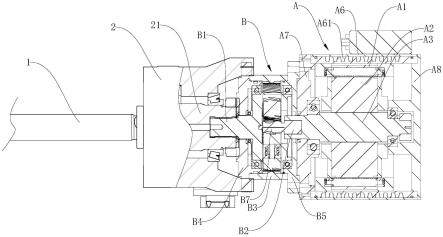

16.图1为本发明实施例一的剖视结构示意图;图2为本发明实施例一中驱动机构的剖视结构示意图;图3为本发明中伺服电机的结构示意图;图4为本发明中带电机输出轴的转子的剖视结构示意图;图5为本发明中转子的结构示意图;图6为本发明实施例一中减速器的剖视结构示意图;图7为为本发明中减速机构的整体结构示意图;图8为本发明中行星架的立体结构示意图;图9为本发明实施例二中驱动机构的剖视结构示意图。

具体实施方式

17.以下结合附图实施例对本发明作进一步详细描述。

18.实施例一:如图所示,一种注塑机的电熔胶结构,包括塑化部件和驱动机构,塑化部件包括塑化螺杆1和预塑座2,预塑座2设置在注塑机的机架上,预塑座2内可转动地设置有传动轴21,塑化螺杆1的后端与传动轴21的前端同轴固定连接,驱动机构包括伺服电机a和减速器b,伺服电机a包括电机壳体、定子a1和转子,定子a1固定在电机壳体内,转子内同轴固定设置有电机输出轴a3,转子通过电机输出轴a3可转动地支承在定子a1内,减速器b具有减速器输入轴b1和减速器输出轴b2,减速器输入轴b1与减速器输出轴b2之间设置有减速机构,减速器输出轴b2与传动轴21的后端同轴固定连接;电机输出轴a3的前端同轴向后凹陷设置有用于安装减速器输入轴b1的安装凹腔a31,减速器输入轴b1紧配安装在安装凹腔a31内;转子包括转子铁芯a2,转子铁芯a2的轴向长度l小于转子铁芯a2的外径d。

19.在此具体实施例中,转子铁芯a2内绕着转子铁芯a2的中心轴线均布嵌设有多组呈v型的永磁磁钢片组a4,永磁磁钢片组a4的v型开口b64朝向转子铁芯a2的外圆,永磁磁钢片组a4的v型尖端朝向转子铁芯a2的圆心,每组永磁磁钢片组a4由相互无接触的两个永磁磁钢片a41组成,在同一永磁磁钢片组a4内的两个永磁磁钢片a41的相对端的磁极相同,相邻的两组永磁磁钢片组a4中相近的两个永磁磁钢片a41的相对端的磁极相反,使每组永磁磁钢片组a4内形成一个磁场,相邻的两组永磁磁钢片组a4所形成的磁场的磁极相反;相邻的两组永磁磁钢片组a4之间具有隔磁元件a5;每组永磁磁钢片组a4中两个永磁磁钢片a41相对的端面之间所成的内角的度数α为70

°

。

20.在此具体实施例中,转子铁芯a2的轴向长度l与转子铁芯a2的外径d之比为0.6:1—1:1。在该范围内,配合永磁磁钢片组a4的排布,可实现磁密度的有效提升,从而实现整体磁场强度的有效提升,进而实现电机的效率的有效提高。

21.在此具体实施例中,电机壳体包括具有前后贯通的贯通腔的外筒体a6,外筒体a6的后部封盖设置有电机后端盖a7,外筒体a6的前部封盖设置有电机前端盖a8,定子a1固定安装在外筒体a6内,电机输出轴a3的前端自电机前端盖a8伸出设置在外筒体a6的外部。上述电机壳体结构简单,由外筒体a6、电机前端盖a8和电机后端盖a7构成,便于定子a1、转子以及其他零部件的装配。

22.在此具体实施例中,外筒体a6内设置有环绕外筒体a6的螺旋状冷却流道a61,外筒体a6上具有与螺旋状冷却流道a61的相连通的供外部的液态冷却介质进入的冷却进口a62和供进入到螺旋状冷却流道a61中的液态冷却介质经热交换将热量带走的液态冷却介质向外流出冷却出口a63。在外筒体a6内设置环绕外筒体a6的螺旋状冷却流道a61,且电机壳体上具有与螺旋状冷却流道a61的相连通的冷却进口a62和冷却出口a63,外部的液态冷却介质可通过冷却进口a62进入到螺旋状冷却流道a61内并在螺旋状冷却流道a61中流通,通过热交换帮助电机散热,热交换结束后自冷却出口a63流出,从而帮助伺服电机a高效散热,有助于伺服电机a使用寿命的延长。

23.在此具体实施例中,减速器b包括减速器箱体,减速器箱体包括前后贯通的内齿圈b3,内齿圈b3的前端封盖设置有减速器前端盖b4,内齿圈b3的后端封盖设置有减速器后端盖b5,减速器后端盖b5固定设置在电机前端盖a8的前端,减速器输出轴b2的前端伸出减速器前端盖b4与传动轴21的后端同轴固定连接,电机输出轴a3的前端伸入减速器后端盖b5与减速器输入轴b1同轴固定连接。上述减速器箱体结构简单,其中内齿圈b3既起到了箱体封闭的作用,又同时配合减速机构承担了调速的功能。

24.在此具体实施例中,减速机构包括行星架b6、太阳轮b7和三个行星轮b8,行星架b6同轴可转动地安装在内齿圈b3内部,三个行星轮b8分别可转动地安装在行星架b6上,每个行星轮b8与内齿圈b3啮合连接,太阳轮b7与减速器输入轴b1同轴固定连接,太阳轮b7位于三个行星轮b8之间且与每个行星轮b8啮合连接。上述减速机构结构简单,使用稳定,可有效提升效率。

25.在此具体实施例中,行星架b6包括驱动环b61,驱动环b61同轴可转动地安装在内齿圈b3中,驱动环b61的前端设置有前盖板b62,所述的减速器输出轴b2固定设置在前盖板b62上,驱动环b61的后端设置有环状的后盖板b63,太阳轮b7伸入后盖板b63设置在三个行星轮b8之间,驱动环b61的侧部设置有供行星轮b8外露与内齿圈b3啮合连接的开口b64,行星轮b8通过行星轴b81可转动地安装在行星架b6上,行星轴b81固定安装在前盖板b62和后盖板b63之间。上述行星架b6结构简单,实现了行星轮b8在其上的稳定的可转动安装。

26.在此具体实施例中,行星轴b81和行星轮b8之间通过轴承z实现可转动连接。结构简单,确保稳定运行。

27.在此具体实施例中,驱动环b61的后端通过轴承z可转动地安装在后端盖内,驱动环b61的前端通过轴承z可转动地安装在前端盖内。实现行星架b6在j减速器箱体内的稳定的可转动安装。

28.在此具体实施例中,永磁磁钢片a41的牌号为n45或n48。实现磁密度的进一步提升。

29.在此具体实施例中,减速器输入轴b1的外部设置有防滑凸筋b11,防滑凸筋b11与安装凹腔a31的内壁紧配合。实现电机输出轴a3与减速器输入轴b1稳定的同轴固定连接。实

现磁密度的进一步提升。

30.实施例二:其他部分与实施例一相同,其不同之处在于减速器b包括减速器箱体,减速器箱体包括前后贯通的内齿圈b3,内齿圈b3的前端封盖设置有减速器前端盖b4,电机前端盖a8的前端面向前凸起设置有与内齿圈b3相配合的定位安装环a81,定位安装环a81伸入内齿圈b3中并与内齿圈b3相连接,减速器输出轴b2伸出减速器前端盖b4与传动轴21的后端同轴固定连接,电机输出轴a3伸出电机前端盖a8与减速器输入轴b1同轴固定连接。上述减速器箱体结构简单,内齿圈b3既起到了减速器箱体封闭的作用,又同时配合调速齿轮机构承担了调速的功能;且上述结构,实现减速器b和伺服电机a可共用电机前端盖a8实现一体式设计,从而进一步减小整体在轴向上的长度,也节省了整体的制造成本。

31.在此具体实施例中,减速机构包括行星架b6、太阳轮b7和三个行星轮b8,行星架b6同轴可转动地安装在内齿圈b3内部,三个行星轮b8分别可转动地安装在行星架b6上,每个行星轮b8与内齿圈b3啮合连接,太阳轮b7与减速器输入轴b1同轴固定连接,太阳轮b7位于三个行星轮b8之间且与每个行星轮b8啮合连接。上述减速机构结构简单,使用稳定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。