1.本技术涉及一种医疗器械生产设备,具体涉及一种端部封胶脱模装置。

背景技术:

2.膜式氧合器内芯的四周是用医用胶封堵密封。已知的生产工艺为:使用注胶摸具,将内芯的四周封堵,注胶摸具上设置有注胶口,通过注胶口将适量的医用胶注入到膜式氧合器内芯中,医用胶经过一段时间固化后,再进行脱模,切除四周多余胶体,使中空纤维管端部通透。在脱模的过程中,通常使用撬动工具,一点一点的使注胶模具与胶体剥离,这样注胶摸具容易损坏或变形,多次使用时易引起密封不足,造成产品注胶量不足,导致产品报废。注胶模具使用寿命较短,大大增加了产品制造成本。

技术实现要素:

3.本技术的目的是提供一种结构简单、使用方便,能够有效实现相对完整脱模的端部封胶脱模装置。

4.为解决上述问题,本采用以下技术方案:

5.一种端部封胶脱模装置,包括:支架,支架包括底板、支柱和挡板,支柱两端分别固定连接底板和挡板,支架用于支撑和/或夹持待脱模产品和/或待脱模模具;拆卸组件,拆卸组件包括导向柱和拉动块,导向柱固定设置于挡板,拉动块与导向柱滑动配合,拉动块上设置有剥离板,剥离板用于使拉动块与待脱模模具可拆卸连接。

6.可选的,拉动块上设置有贯穿拉动块的操作孔,还包括:螺杆,螺杆设置于操作孔内并与拉动块转动连接,螺杆背向挡板一端设置有转动槽,螺杆与导向柱平行;螺母,螺母固定设置于挡板上并与螺杆螺纹配合。通过螺杆在螺母内旋转而做沿轴线移动而带动拉动板移动,使得拉动板在使注胶模具与胶体剥离时能够提供一个稳定并且易受控的特定角度的力,有利于进一步提高脱模质量,为自动化进程提供一个有利条件。

7.可选的,挡板上设置有限位板,限位板用于限制待脱模模具与待脱模产品脱离时的相对位移方向。使得在脱模时防止模具在意外情况下发生偏移。

8.可选的,导向柱设置有两个,拉动块穿设于导向柱。使得脱模时更为稳定。

9.可选的,拉动块与导向柱接触位置设置有尼龙导套,拉动块与导向柱通过尼龙导套滑动配合。通过尼龙导套与导向柱的配合,使拉动板滑动更顺畅。

10.可选的,拉动块与螺杆接触位置设置有球轴承,拉动块与螺杆通过球轴承转动连接。使得螺杆在旋转时更为顺畅。

11.可选的,剥离板设置为两块,在待脱模模具两侧上分别设置有两个插槽,剥离板在工作时插入待脱模模具其中一侧的插槽。使得拉动块与待脱模模具的配合更为高效。

12.可选的,底板上设置有避让槽,避让槽用于避让待脱模模具或待脱模产品上的小型部件。以此避免在脱模接触时压坏小型零部件。

13.可选的,导向柱垂直设置于挡板。

14.本技术的上述技术方案具有如下有益的技术效果:通过导向柱的设计为注胶摸具提供合理的脱模角度。这样,注胶摸具与固化的医用胶体更容易剥离,且不损坏注胶摸具,注胶摸具可以重复使用。确保注胶摸具在脱模后的密封性,并且产品的注胶量充足,不产生不良品,注胶摸具可以重复使用,大大降低了产品制造成本。

附图说明

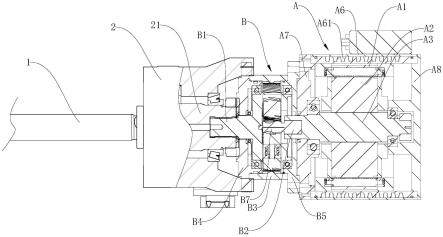

15.图1是本技术组装时的结构示意图;

16.图2是本技术的结构示意图;

17.图3是本技术中拆卸组件和挡板的结构示意图;

18.图4是本技术中拆卸组件和挡板的剖面结构示意图。

19.其中:1-待脱模产品,2-待脱模模具,3-底板,4-支柱,5-挡板,6-拉动块,7-导向柱,8-剥离板,9-限位板,10-避让槽,11-尼龙导套,12-螺杆,13-螺母,14-球轴承,15-转动槽。

具体实施方式

20.为使本技术的目的、技术方案和优点更加清楚明了,结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。下面以方形膜式氧合器为例,待脱模产品1可以为注胶完成后待脱模的方形膜式氧合器,待脱模模具2为注胶完成后待脱模的注胶摸具。

21.如图1-4所示,一种端部封胶脱模装置,包括:支架,支架包括底板3、支柱4和挡板5,支柱4两端分别固定连接底板3和挡板5,用于夹持待脱模产品1。拆卸组件,拆卸组件包括导向柱7和拉动块6,导向柱7固定设置于挡板5,拉动块6与导向柱7滑动配合,拉动块6上设置有剥离板8,剥离板8用于使拉动块6与待脱模模具2可拆卸连接。

22.其中:支架包括底板3、支柱4和挡板5。在使用时通常将底板3放置于平台,使之支撑方形膜式氧合器,在底板3上设置有避让槽10,避让槽10用于避让待脱模模具2或待脱模产品1上的小型部件,以此避免在脱模接触时压坏小型零部件。支柱4长度可根据待脱模产品1的尺寸进行调节,以使得在挡板5和底板3的配合下能够夹持住待脱模产品1,使得在脱模时待脱模产品1和待脱模模具2较少的在使力时跟随移动而影响脱模效率。挡板5上设置有限位板9,该限位板9在组装后位于待脱模模具2的相对两侧,用于限制待脱模模具2与待脱模产品1脱离时的相对位移方向,以防止脱模时待脱模模具2在意外情况下发生偏移,进而避免影响注胶质量。

23.拆卸组件包括导向柱7和拉动块6。导向柱7为两根相互平行的圆柱体,其分别固定设置在挡板5上。拉动块6与导向柱7滑动配合,拉动块6与导向柱7接触位置设置有尼龙导套11,拉动块6与导向柱7通过尼龙导套11滑动配合,使拉动板滑动更顺畅。拉动块6上设置有两块剥离板8,在待脱模模具2两侧上分别设置有两个插槽,剥离板8在工作时插入待脱模模具2其中一侧的插槽,完成脱模后将剥离板8取出该插槽,以此实现拉动块6与待脱模模具2可拆卸连接。

24.拉动块6在导向柱7上的滑动可设计为螺纹旋转驱动,具体为:在拉动块6上设置一

个贯穿拉动块6的操作孔,在操作孔内设置有一个与拉动块6转动连接的螺杆12,该螺杆12背向挡板5一端设置有转动槽15,该螺杆12与导向柱7平行,以此使得该螺杆12可以在操作孔内进行转动操作,螺杆12与导向柱7平行的设计使得拉动块6在滑动时不会因为发生水平方向位移而造成拉扯,拉动块6与螺杆12接触位置设置有球轴承14,拉动块6与螺杆12通过球轴承14转动连接,使得螺杆12在旋转时更为顺畅。在挡板5上固定设置有螺母13,该螺母13与螺杆12螺纹配合。通过螺杆12在螺母13内旋转而做沿轴线移动而带动拉动板移动,使得拉动板在使注胶模具与胶体剥离时能够提供一个稳定并且易受控的特定角度的力,有利于进一步提高脱模质量,为自动化进程提供一个有利条件。

25.在具体工作中,将待脱模产品1和待脱模模具2放入本技术所公开的端部封胶脱模装置,在支架的夹持和支撑下,待脱模产品1和待脱模模具2在脱模过程中不会出现跟随移动而造成的脱模效率低等现象。将拉动块6上的剥离板8插入待脱模模具2其中一侧的插槽。使用工具通过操作孔插入转动槽15转动螺杆12,螺杆12在螺母13内旋转而做沿螺杆12轴线的移动,螺杆12的移动带动拉动块6移动。拉动块6在移动时,位于拉动块6上的剥离板8拉动待脱模模具2其中一端上行,在拉动一定距离后调转方向,重复以上操作拉动待脱模模具2的另一端上行。以此实现待脱模产品1和待脱模模具2完整脱模。

26.此拆卸装置的设计,操作非常方便、省力,便可将封胶块剥离胶体,可以确保封胶块不受损坏、重复使用。大大降低了生产制造成本,提供了产品的良率。而且提高了工作效率,降低了人力成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。