1.本发明涉及制造带状玻璃膜的方法。

背景技术:

2.由于智能手机、平板型pc等移动终端谋求薄型、轻量,因此,对于装入这些终端的玻璃基板,现状是对薄板化的要求提高。这样的现状下,开发、制造了薄板化至膜状(例如厚度为300μm以下)的玻璃基板即玻璃膜。

3.然而,在玻璃膜的制造工序中,通常包含制造成为其基础的带状玻璃膜的工序。并且在专利文献1中,公开了利用以溢流下拉法、再拉法、流孔下拉法等为代表的下拉法来制造带状玻璃膜的手法的一例。

4.该文献公开的方法包含:成形工序,由成形装置将带状玻璃膜向纵向下方拉出并进行成形;输送方向转换工序,通过由配置于成形装置的铅垂下方的滚筒输送机将成形后的带状玻璃膜沿着弯曲的弯曲输送路径进行输送,来使其输送方向从纵向下方转换成横向;横输送工序,将转换了输送方向的带状玻璃膜沿着横输送路径在横向上进行输送;切断除去工序,由激光切断装置从在横向输送中的带状玻璃膜切断除去存在于宽度方向两端的非有效部;和卷取工序,将切断除去了非有效部的带状玻璃膜在卷取装置进行卷取来做出玻璃卷筒。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2015-44709号公报

技术实现要素:

8.发明要解决的课题

9.然而,在带状玻璃膜的成形工序中,虽然将带状玻璃膜向纵向下方拉出,但由于玻璃供给量的偏差等,难以使拉出的带状玻璃膜的通过位置始终稳定化,拉出的带状玻璃膜向松弛侧、张紧侧位移的情况也较多。若不处理该位移,就会在后续的横输送工序中,在带状玻璃膜产生过度的张紧、松弛,因此会损害带状玻璃膜的输送稳定性,有可能会招致带状玻璃膜的破损、或后续的工序中的作业稳定性的降低等不良状况。

10.此外,由于还设想种种向纵向下方拉出的带状玻璃膜位移时的方式(形态、程度、范围等),因此难以针对全部方式确保带状玻璃膜的输送稳定性。

11.鉴于上述的情况而做出的本发明,其技术课题在于,提高带状玻璃膜的输送稳定性。

12.用于解决课题的手段

13.为了解决上述的课题而首创的本发明是一种带状玻璃膜的制造方法,具有:成形工序,将带状玻璃膜向纵向下方拉出并进行成形;输送方向转换工序,通过将成形的所述带状玻璃膜沿着弯曲的弯曲输送路径输送,来将所述带状玻璃膜的输送方向从纵向下方转换

成横向;和横输送工序,将通过所述弯曲输送路径转换了输送方向的所述带状玻璃膜用沿着横输送路径配置的多个输送装置在横向上进行输送,由检测部检测向纵向下方输送的所述带状玻璃膜的状态,基于所述检测部的检测数据来分别控制所述多个输送装置的输送速度,将所述多个输送装置当中位于最上游侧的输送装置设为上游侧输送装置,将比所述上游侧输送装置更靠下游侧的输送装置设为下游侧输送装置,对所述下游侧输送装置的输送速度设定上限和下限。

14.通过如此由检测部检测向纵向下方输送的带状玻璃膜的状态,基于检测部的检测数据来分别控制多个输送装置的输送速度,能使各输送装置以符合向纵向下方拉出的带状玻璃膜的状态的合适的输送速度进行输送。因此,能提高带状玻璃膜的输送稳定性。此外,通过对比最上游的上游侧输送装置更靠下游侧的输送装置的输送速度设定上限和下限,即使有向纵向下方拉出的带状玻璃膜部分且瞬间的状态变化(例如位置变动),也能防止基于此的下游侧输送装置的输送速度的急剧的变化。为此,能进一步提高带状玻璃膜的输送稳定性,防止输送中的带状玻璃膜的破损,或者提高在横输送工序中附加的其他工序(切断除去工序等)中的作业稳定性等。

15.在该带状玻璃膜的制造方法中,基于所述检测部中的检测数据来补正所述上游侧输送装置的输送速度v1,判定所述补正后的所述上游侧输送装置的输送速度v1是否处于规定速度范围内,在所述补正后的输送速度v1处于所述规定速度范围内时,基于该补正后的输送速度v1来补正所述下游侧输送装置的输送速度,在所述补正后的输送速度v1处于所述规定速度范围外时,基于该规定速度范围的上限值或下限值来补正所述下游侧输送装置的输送速度。

16.由此,即使在产生向纵向下方输送的带状玻璃膜部分且瞬间的状态变化时,也能抑制下游侧输送装置的输送速度的急剧的变化。

17.出于带状玻璃膜的输送稳定性的方面,优先将所述规定速度范围的上限值与下限值之比x(x=上限值/下限值)设定为1.0<x<1.2。

18.在该带状玻璃膜的制造方法中,能进一步设置切断除去工序,将所述带状玻璃膜的宽度方向两端的非有效部通过切断装置切断除去。在该情况下,作为所述下游侧输送装置,能设置对所述切断装置供给带状玻璃膜的第二输送机。通过对该第二输送机的输送速度进行上述控制,能提高带状玻璃膜的输送稳定性。

19.此外,作为所述下游侧输送装置,能在所述横输送路径的末端设置进行所述带状玻璃膜的卷取的卷取装置。在用卷取装置卷取带状玻璃膜时对带状玻璃膜作用牵引力,来进行带状玻璃膜的输送。通过用上述的手法控制卷取装置的输送速度,能提高带状玻璃膜的输送稳定性。

20.在该情况下,作为所述下游侧输送装置,能在所述卷取装置的上游侧进一步设置将所述带状玻璃膜吸附并进行输送的第三输送机。通过用上述的手法控制第三输送机的输送速度,能提高带状玻璃膜的输送稳定性。

21.作为所述下游侧输送装置而设置多个输送装置,越是下游侧的输送装置,能将所述下游侧输送装置的输送速度确定得越大。由此,由于在横输送路径中带状玻璃膜成为适度的绷紧状态,因此能提高输送稳定性。

22.发明的效果

23.根据本发明,能提高带状玻璃膜的输送稳定性。因此,能防止输送中的带状玻璃膜的断裂等导致的破损,或能提高在横输送工序中附加的其他工序(例如切断除去工序等)中的作业稳定性。

附图说明

24.图1是表示本实施方式所涉及的带状玻璃膜的制造方法的概略的纵断侧面图。

25.图2a是放大表示弯曲输送路径附近的概略的纵截面图,表示带状玻璃膜向松弛侧位移的状态。

26.图2b是放大表示弯曲输送路径附近的概略的纵截面图,表示带状玻璃膜向张紧侧位移的状态。

27.图3a是放大表示弯曲输送路径附近的概略的纵截面图,表示带状玻璃膜部分地向松弛侧位移的状态。

28.图3b是放大表示弯曲输送路径附近的概略的纵截面图,表示带状玻璃膜部分地向张紧侧位移的状态。

29.图4是表示使用已有的调速装置制造带状玻璃膜的情况的各种测定数据的图。

30.图5是表示使用改良的调速装置制造带状玻璃膜的情况的各种测定数据的图。

31.图6表示由改良的调速装置的控制部执行的控制的流程图。

具体实施方式

32.以下参考附图来说明本发明的实施方式所涉及的带状玻璃膜的制造方法。

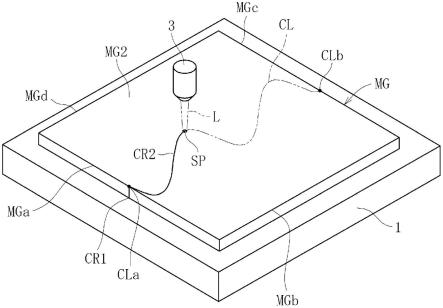

33.如图1所示那样,本实施方式所涉及的带状玻璃膜的制造方法包含:成形工序p1,通过下拉法例如溢流下拉法将带状玻璃膜1向纵向下方拉出并进行成形;输送方向转换工序p2,通过将成形工序p1中成形的带状玻璃膜1沿着弯曲的弯曲输送路径r1输送,来将其输送方向从纵向下方转换为横向;横输送工序p3,将输送方向转换工序p2中转换了输送方向的带状玻璃膜1沿着横输送路径r2在横向上进行输送;和切断除去工序p4,从横输送工序p3中在横向上输送中的带状玻璃膜1将宽度方向(称作带状玻璃膜1的宽度方向)的两端的非有效部1a切断除去。以下说明各工序的详细。

34.[a.成形工序]

[0035]

在成形工序p1的执行中,主要使用形成为楔状的成形体4、和能从表背两侧夹持从成形体4流下的玻璃带5的上下多级配置的辊对6。

[0036]

成形体4具有:用于使熔融玻璃7流入的形成于顶部的溢流槽4a;用于使从溢流槽4a向两侧方溢出的熔融玻璃7分别流下的一对侧面部4b、4b;和用于使沿着两侧面部4b、4b流下的熔融玻璃7融合一体化的下端部4c。该成形体4能从在下端部4c融合一体化的熔融玻璃7连续地生成玻璃带5。

[0037]

在上下多级配置的辊对6中,从上级侧起依次包含冷却辊对6a、退火辊对6b和支承辊对6c。这些辊对6各自能在玻璃带5的宽度方向上的一侧和另一侧夹持之后成为带状玻璃膜1的非有效部1a的部位。

[0038]

冷却辊对6a是用于通过在成形体4的正下方夹持玻璃带5来抑制该玻璃带5的宽度方向上的收缩的辊对。退火辊对6b是用于将在徐冷炉8内徐冷至应变点以下的温度的玻璃

带5向下方引导的辊对。另外,退火辊对6b既有夹着玻璃带5的情况,也有不进行夹持而仅约束玻璃带5的沿着厚度方向的摇动的情况。支承辊对6c是用于在配置于徐冷炉8的下方的冷却室(图示省略)内支承温度降低至室温附近的玻璃带5、并决定将玻璃带5向下方牵拉的速度(拉板速度(板引

き

速度))的辊对。

[0039]

通过这些上下多级配置的辊对6的玻璃带5成形为带状玻璃膜1。在此,带状玻璃膜1成形为能赋予挠性的程度的厚度。另外,在带状玻璃膜1中包含:位于宽度方向(图1中与纸面铅垂的方向)的中央且之后成为制品的有效部1b;和相对于有效部1b位于宽度方向的外侧且成为除去的对象的一对非有效部1a。有效部1b的厚度为300μm以下,优选100μm以下。在非有效部1a包含比有效部1b更厚的耳部。

[0040]

另外,在本实施方式中,利用溢流下拉法来成形带状玻璃膜1,但当然也可以利用流孔下拉法、再拉法等其他下拉法来成形带状玻璃膜1。

[0041]

[b.输送方向转换工序]

[0042]

在输送方向转换工序p2的执行中使用并列地并排的多个辊9a所构成的滚筒输送机9。滚筒输送机9通过将带状玻璃膜1从背面1c侧进行支承且沿着弯曲的弯曲输送路径r1进行输送,来使通过弯曲输送路径r1后的带状玻璃膜1的输送方向往横向转换,以使得其表面1d朝向上方。

[0043]

[c.横输送工序]

[0044]

在横输送工序p3中,通过赋予横向的输送力,来将带状玻璃膜1在横向上输送。为了对带状玻璃膜1赋予输送力,在横输送路径r2,从上游侧起依次设置多个(本实施方式中3个)输送机10、11、12。各输送机10、11、12是通过未图示的驱动源驱动的驱动输送机,在本实施方式中,作为一例,例示由皮带输送机构成各输送机10、11、12的情况。通过由设于各个输送机10、11、12的驱动源旋转驱动各输送机10、11、12的皮带10a、11a、12a,来将带状玻璃膜1在横向上输送。另外,在以下的说明中,将位于最上游的皮带输送机10称作第一输送机,将位于第一输送机10的下游侧的皮带输送机11称作第二输送机,将位于第二输送机11的下游侧的输送机12称作第三输送机。

[0045]

在比第三输送机12更靠下游侧的横输送路径r2配置有支承带状玻璃膜1的第四输送机13。第四输送机13是不对带状玻璃膜1赋予输送力的从动型,例如由旋转自由地支承的多个辊所构成的滚筒输送机构成。第四输送机13的各辊伴随带状玻璃膜1的输送而从动旋转。

[0046]

在横输送路径r2的末端设置有将所输送的带状玻璃膜1卷取来形成玻璃卷筒的卷取装置14。卷取装置14具备卷芯14a和薄片卷筒14b。在使从上游侧输送的带状玻璃膜1与从薄片卷筒14b连续的拉出的保护薄片15重合后,在卷芯14a的周围卷筒状地卷取,由此能得到玻璃卷筒。通过卷取装置14所进行的带状膜1的卷取来牵引带状玻璃膜1,对带状玻璃膜1赋予横向的输送力。

[0047]

如此地,设于横输送工序p3的各皮带输送机10、11、12以及卷取装置14均作为对带状玻璃膜1赋予输送力的输送装置发挥功能。

[0048]

第一输送机10能对带状玻璃膜1的背面1c喷射气体(例如空气)。带状玻璃膜1在第一输送机10上以仅宽度方向中央(主要是有效部1b)浮起的状态被输送。该皮带输送机10具备:用于输送带状玻璃膜1的非浮起部(主要是非有效部1a)的无端状的皮带10a;和配置于

皮带10a的内周侧、向上方喷射气体的气体喷射器(图示省略)。在皮带10a形成有大量微细的贯通孔(图示省略),从气体喷射器喷射的气体经过贯通孔到达带状玻璃膜1的背面1c。

[0049]

作为第二输送机11,使用没有气体(空气)的喷射功能以及吸附功能的通常的皮带输送机。第二输送机11上的带状玻璃膜1因其自重而与第二输送机11的皮带11a接触。在第二输送机11上配置有用于进行后述的切断除去工序p4的切断装置16。作为第二输送机11,将能使用平行配设的多个辊旋转驱动的滚筒输送机。

[0050]

第三输送机12由通过空气的吸引将带状玻璃膜1吸附在皮带12a的吸附输送机构成。在第三输送机12的皮带12a形成有大量微细的贯通孔(图示省略)。此外,在皮带12a的内周侧配置有与真空泵等连接的负压产生装置(图示省略)。负压产生装置通过经由贯通孔的空气的吸引来使负压产生,从而使带状玻璃膜1吸附在皮带12a。通过该吸附,在第三输送机12的输送中,不会在皮带12a与带状玻璃膜1之间产生相对移动。

[0051]

在第二输送机11与第三输送机12之间设有使带状玻璃膜1挠曲的松弛区间17。这样设置松弛区间17的理由是:因为若不设置松弛区间17,由卷取装置14对带状玻璃膜1赋予的张力就会传播到由切断装置16切断的第二输送机11上的带状玻璃膜1,为此,在切断除去工序p4切断除去非有效部1a时的切断品位就会变差,从而会产生带状玻璃膜1断裂等不良状况。

[0052]

[d.切断除去工序]

[0053]

在切断除去工序p4中,通过进行激光割断的切断装置16从带状玻璃膜1将非有效部1a切断除去。在切断除去工序p4的执行中,使用在皮带输送机14的上方定点地固定设置的激光照射器16a以及冷媒喷射器16b。激光照射器16a沿着通过自身的下方的带状玻璃膜1的有效部1b与非有效部1a的边界来连续地照射激光。冷媒喷射器16b对带状玻璃膜1中的被照射激光的部位连续第喷射冷媒(例如雾状的水)。

[0054]

由此,缘于被激光加热的部位与被冷媒冷却的部位之间的温度差,使带状玻璃膜1产生热应力,并且通过热应力沿着有效部1b与非有效部1a的边界连续地形成割断部(有效部1b与非有效部1a分离的部位)。如此地,将带状玻璃膜1沿着长边方向连续地切断。另外,在本实施方式中,通过激光割断法将带状玻璃膜1切断,但也可以通过激光溶断法将带状玻璃膜1切断。

[0055]

使将非有效部1a切断除去的带状玻璃膜1(仅由有效部1b形成的带状玻璃膜1),从第二输送机11经过松弛区间17换乘到第三输送机12。另一方面,从带状玻璃膜1除去的非有效部1a不换乘第三输送机12,在从横输送路径r2脱离到下方后,进行废弃。

[0056]

[e.调速装置]

[0057]

横输送工序p3中的各输送装置10、11、12、14基本上与支承辊对6c的拉板速度同步地被驱动。另一方面,从支承辊对6c拉出的带状玻璃膜1的位置存在由于某些情况(例如熔融玻璃供给量的偏差等)而变动的情况。为了应对该变动,通过调速装置20个别地控制各输送装置10、11、12、14的输送速度。调速装置20具有:检测向纵向下方输送的带状玻璃膜1的状态(位移)的检测部21;和对应于检测部21中的检测数据来控制各输送装置(第一输送机10、第二输送机11、第三输送机12以及卷取装置14)的输送速度的控制部22。

[0058]

检测部21在比成形工序p1的支承辊对6c更靠下游侧配制成与向纵向下方输送的带状玻璃膜1对峙。作为检测部21,例如使用距离传感器。在本实施方式中,例示了在与弯曲

输送路径r1的最上游的辊9a对峙的位置配置检测部21的情况。

[0059]

在输送方向转换工序p2的上游部,如图2a、图2b所示那样,带状玻璃膜1以与最上游的辊9a非接触的状态向纵向下方输送。通过带状玻璃膜1与比最上游的辊更靠下游侧的辊9a接触,将带状玻璃膜1的输送方向从纵向下方变换为横向。在本实施方式中,例示了将检测部21配置在弯曲输送路径r1的最上游的辊9a附近的情况,检但测部21能配置在相对于对带状玻璃膜1比非接触的辊9a更靠上游侧且比支承辊对6c更靠下游侧的任意的位置。

[0060]

在控制部22的输入侧连接检测部21。另一方面,控制部22的输出侧与横输送路径r2的各输送装置(第一输送机10、第二输送机11、第三输送机12、以及卷取装置14)的驱动源分别连接。通过基于检测部21的检测数据在控制部22中进行给定的运算,来分别独立控制各输送装置10、11、12、14的输送速度。

[0061]

在将经过了成形工序p1的带状玻璃膜1向纵向下方输送时,如已经叙述的那样,由于种种因素,带状玻璃膜1的位置发生变化。该位置变化如图2a所示那样,以向纵向下方输送的带状玻璃膜1的整体向松弛侧移动的形式呈现,或者如图2b所示那样,以带状玻璃膜1的整体向张紧侧移动的形式呈现。

[0062]

在如此地带状玻璃膜1的位置发生变动时,检测部21检测带状玻璃膜1的位移,接受到该检测信号的控制装置22调整各输送装置(第一输送机10、第二输送机11、第三输送机12、卷取装置14)的输送速度,使位移的带状玻璃膜1恢复到规定位置。具体地,如图2a所示那样,在带状玻璃膜1向松弛侧位移时(以两点划线示出),增加各输送装置(10、11、12、14)的输送速度,使带状玻璃膜1向张紧侧移动,从而回到规定位置(以实线示出)。另一方面,如图2b所示那样,在带状玻璃膜1向张紧侧移动时(两点划线),降低各输送装置(10、11、12、14)的输送速度,使带状玻璃膜1向松弛侧移动,从而回到规定位置(以实线示出)。

[0063]

这时,将各输送装置(10、11、12、14)当中位于最上游的第一输送机10(上游侧输送装置)的输送速度v1,基于检测部21中的检测数据来向增速侧或减速侧补正,以使得消除带状玻璃膜1的位置变动。此外,位于比第一输送机10更靠下游侧的第二输送机11、第三输送机12以及卷取装置14的各输送速度v2、v3、vw被补正成对第一输送机10的补正后的输送速度v1乘以按各个输送装置11、12、14的每一者确定的固有的系数α而得到的值。系数α将第二输送机的系数设为α2、将第三输送机的系数设为α3,将卷取装置14的系数设为αw,确定为α2<α3<αw。根据以上,第二输送机11的输送速度v2、第三输送机12的输送速度v3、以及卷取装置14的输送速度vw被补正成

[0064]

v2=v1

×

α2

[0065]

v3=v1

×

α3

[0066]

vw=v1

×

αw

[0067]

越是下游侧的输送装置,输送速度越快。通过如此地越是下游侧的输送装置越加快输送速度,能防止横输送路径r2上的预料外的带状玻璃膜1的松弛,能将带状玻璃膜保持在合适的绷紧状态。顺带一提,由于是α2=1.01、α3=1.02、αw=1.05程度,因此各输送装置10、11、12、14的输送速度v1、v2、v3、vw的差为微差。另外,在松弛区间17设置未图示的松弛量测定传感器(例如激光传感器),关于松弛区间17的松弛量比给定量少的情况,有时直到松弛量变得比给定量多为止,控制装置22都使第三输送机12的输送速度v3比第二输送机11的输送速度慢。关于该情况,第三输送机12的输送速度v3也优选比第一输送机10的输送速

度v1快。

[0068]

如此地,在产生带状玻璃膜1的位置变动的情况下,基于检测部21的检测数据来补正第一输送机10的输送速度v1,以使得消除带状玻璃膜1的位置变动。另一方面,比第1输送机10更靠下游侧的第二输送机11、第三输送机12以及卷取装置14的各输送速度(v2、v3、vw),以对第一输送机10的输送速度v1追加系数α的量的形式确定,并且越是下游侧,输送速度越是慢慢变快。

[0069]

[f.已有的调速装置的课题以及解决手段]

[0070]

明确了在以上叙述的已有的调速装置20的各输送速度的控制中,会产生以下的不良状况。

[0071]

若图2a、图2b所示的带状玻璃膜1的位置变动在广大的区域(例如宽度方向的全域)中持续产生一定时间,则即使在已有的调速装置20的输送速度的控制下,也能进行带状玻璃膜1的稳定的输送。另一方面,在带状玻璃膜1中产生的位置变动的方式并不限于上述的方式,还有由于皱折等的产生而在带状玻璃膜1的部分的区域瞬间产生位置变动的情况。图3a、图3b表示这样的位置变动仅在与检测部21的对置区域产生的状态,图3a表示带状玻璃膜1的宽度方向中央部1’向松弛侧鼓起的情况,图3b表示带状玻璃膜1的宽度方向中央部1’向张紧侧鼓起的情况。

[0072]

对于图3a、图3b所示的带状玻璃膜1的部分且瞬间的位置变动,即使完全搁置不做处理,在带状玻璃膜1的输送稳定性的方面上也不会成为大的问题。但在已有的调速装置20中,由于对应于带状玻璃膜1的瞬间的位置变动,上游侧输送装置(第一输送机10)的输送速度v1急剧变化,以使得消除该位置变动,因此受到该变化,下游侧输送装置(第二输送机11、第三输送机12、卷取装置14)的各输送速度v2、v3、vw也急剧变化。因此,由于会在输送横输送路径r2的带状玻璃膜1产生设想外的张力,或产生过大的松弛,因此有可能会给切断装置16的切断除去工序p4的执行带来障碍,或者招致带状玻璃膜1断裂等不良状况。

[0073]

以下说明为了消除相关的不良状况而改良的调速装置20。

[0074]

改良后的调速装置20与改良前的调速装置20同样地具备检测部21和控制部22。通过变更存放于控制部22的软件,来实现调速装置20的改良。

[0075]

在改良后的调速装置20中,最上游的第一输送机10的输送速度v1的补正手法与改良前的调速装置20相同。即,基于检测部21中的检测数据来补正第一输送机10的输送速度v1,以使得消除带状玻璃膜1的位置变动。将如此求得的输送速度v1在以下称作“补正输送速度”。

[0076]

在确定下游侧输送装置11、12、14的输送速度v2、v3、vw时,首先设定成为运算的基础的基准速度范围。基准速度范围,是未在带状玻璃膜1产生位置变动时(图2a、图2b的以实线所示的状态)的以第一输送机10的输送速度v1(基准速度)为中心而具有幅度的范围,其上限值与下限值的比x(上限值/下限值)确定为1<x<1.2,优选确定为1<x<1.1,进一步优选确定为1<x<1.05,最优选确定为1<x、1.03。例如在带状玻璃膜的厚度为50μm、玻璃流量200kg/h的情况下,将基准速度设为12.4m/min,将基准速度范围的上限值设定为12.8m/min,将下限值设定为12.0m/min。

[0077]

接着,在控制部22中判定第一输送机10的补正输送速度v1是否是上述基准速度范围内。在补正输送速度v1是基准速度范围内的情况下,对补正输送速度v1乘以下游侧输送

装置11、12、14所固有的各系数α,来补正各输送装置11、12、14的输送速度v2、v3、vw。即,补正成:

[0078]

v2=v1

×

α2

[0079]

v3=v1

×

α3

[0080]

vw=v1

×

αw

[0081]

通过该补正得到的输送速度(v2、v3、vw)成为与在改良前的调速装置20的控制中得到的输送速度相同的值。系数α能使用与在改良前的调速装置20中使用的系数α相同的系数,优先设定为α2<α3<aw的关系。

[0082]

另一方面,在第一输送机10的补正输送速度v1为上述基准速度范围外的情况下,对基准速度范围的上限值或下限值上乘以系数α,来补正各输送装置11、12、14的输送速度v2、v3、vw。即,补正成

[0083]

输送速度(v2、v3或vw)=上限值或下限值

×

α

[0084]

具体地,在补正输送速度v1超过基准速度范围的上限值的情况下,补正成:

[0085]

v2=上限值

×

α2

[0086]

v3=上限值

×

α3

[0087]

vw=上限值

×

αw

[0088]

在补正输送速度v1低于基准速度范围的下限值的情况下,补正成:

[0089]

v2=下限值

×

α2

[0090]

v3=下限值

×

α3

[0091]

vw=下限值

×

αw

[0092]

这意味着对下游侧输送装置11、12、14的各输送速度(v2、v3、vw)设定上限和下限。

[0093]

在图6示出在以上说明的改良后的调速装置20的控制部22中执行的控制的流程图。在图6中,v1表征上游侧输送机(第一输送机10)的输送速度。v是下游侧输送机(第二输送机11、第三输送机、卷取装置14)的输送速度v2、v3、vw的总称。

[0094]

如图6所示那样,首先根据检测部21的检测数据来判定带状玻璃膜1的位置是否位移了(s1)。在位移了的情况下(是),补正v1,以使得消除该位移(s2),在未位移的情况下(否),回到开始。接下来判定补正过的v1是否是规定速度范围内(s3)。在是规定范围内的情况下(是),将下游侧输送装置11、12、14的输送速度v补正成v=v1

×

α(s4),在是规定范围外的情况下(否),将输送速度v补正成v=上限值或下限值

×

α(s5)。接下来,判定在制造流水线整体中带状玻璃膜1的输送是否停止(s6),在停止的情况下(是),结束控制,在未停止的情况下(否),回到开始。

[0095]

图4表示使用改良前的调速装置20制造带状玻璃膜1时的各种测定数据,图5表示使用改良后的调速装置20制造带状玻璃膜1时的各种测定数据。在图4以及图5中,横轴是经过时间,横轴的一个刻度表征0.3秒。粗实线表示检测部21中检测到的带状玻璃膜1的位置,表示越是图的下方带状玻璃膜1越接近于检测部21。细虚线表示第一输送机10的输送速度v1、一点划线表示第二输送机11的输送速度v2,两点划线表示卷取装置14的输送速度vw,分别表征越是图的下方输送速度越降低。此外,细实线表示松弛区间17中的最大松弛量(最大挠曲量),表征越是图的下方,松弛量越减少。粗虚线表征作用于在第二输送机11输送的带状玻璃膜的张力,表征越是图的下方张力越减少。

[0096]

在使用改良前的调速装置20的情况下,如从图4所明确的那样,若玻璃位置瞬间接近检测部21,则不仅第一输送机10的输送速度v1,第二输送机11的输送速度v2、第三输送机12的输送速度v3以及卷取装置14的输送速度vw也瞬间大幅降低。由此,作用于带状玻璃膜1的张力瞬间降低,例如会招致切断除去工序p4中的切断作业变得困难等不良状况。若与图4相反,玻璃位置瞬间的远离检测部21,则由于第二输送机11的输送速度v2、第三输送机12的输送速度v3以及卷取装置14的输送速度vw变快,因此,作用于带状玻璃膜1的张力加剧,担心带状玻璃膜1的断裂等。

[0097]

与此相对,若使用改良后的调速装置20,则如从图5所明确的那样,在玻璃位置瞬间变动的情况下,第一输送机10的输送速度v1大幅变动,但其他输送装置(第二输送机、卷取装置)的输送速度几乎不变化,作用于带状玻璃膜1的张力也几乎不变化。因此,能提高带状玻璃膜1的输送稳定性。由此,能避免切断除去工序p4的停滞、带状玻璃膜1的断裂等不良状况。

[0098]

在以上的说明中,说明了在横输送路径r2配置4个输送装置(第一输送机10、第二输送机11、第三输送机12以及卷取装置14)的情况,但配置于横输送路径r2的输送装置的数量是任意的,在配置3个以下或5个以上的输送装置的情况下,也能使用已经叙述的改良后的调速装置20来控制各输送装置的输送速度。

[0099]

此外,作为成形带状玻璃膜1的方法,还能采用从浮槽(floatbath)拉出带状玻璃膜并在横输送部进行输送的浮法。

[0100]

附图标记的说明

[0101]

1带状玻璃膜

[0102]

10第一输送机(上游侧输送装置)

[0103]

11第二输送机(下游侧输送装置)

[0104]

12第三输送机(下游侧输送装置)

[0105]

14卷取装置(下游侧输送装置)

[0106]

16切断装置

[0107]

20调速装置

[0108]

21检测部

[0109]

22控制部

[0110]

p1成形工序

[0111]

p2输送方向转换工序

[0112]

p3横输送工序

[0113]

p4切断除去工序

[0114]

r1弯曲输送路径

[0115]

r2横输送路径

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。