1.本技术涉及建筑保温材料领域,更具体地涉及一种包膜液,不燃保温板及其制备方法。

背景技术:

2.保温板多用于建筑外墙,实现对建筑外墙的保护,达到隔热保温的效果。保温板具有较高的保温性能,导热系数低,容量比较轻,容易加工。但是,保温板存在稳定性差、不耐老化、阻燃效果差等多种问题。

3.随着国家对安全、防火的高度重视,对外墙建筑保温材料的要求也在不断地提高。新型的功能性的保温板逐渐被开发利用,比如阻燃型的保温板,在保温板中加入一部分珍珠岩、硅土、岩棉或者渣棉等一系列的防火功能材料,使无机材料类保温板具备防火功能。但是,加入防火功能材料后导致保温板的保温性差,导热系数偏高,且提高自身重量,在将无机材料类保温板应用到外墙后,安全性降低。

4.鉴于上述原因,需要一种既具有较高的保温性能,导热系数较低,且具有较好的阻燃效果的外墙建筑保温板。

技术实现要素:

5.为了使保温板同时具有较好的保温性能和防火性能,本技术提供了一种包膜液,不燃保温板及其制备方法第一方面,本技术提供了一种包膜液,按重量份计,包括阻燃剂30-60份,苯丙乳液20-40份,阿拉伯树胶10-25份,二氧化钛12-18份,水150-200份。

6.在本技术中,将阻燃剂、苯丙乳液、阿拉伯树胶、二氧化钛与水混合制备成包膜液,再将聚苯乙烯泡沫(expanded polystyrene简称eps)颗粒浸泡在所述包膜液内,在阿拉伯树胶的作用下使包膜液包裹在每一颗eps颗粒的表面上。由于阻燃剂、苯丙乳液的协同作用下,在eps颗粒的表面上形成一层阻燃层,可以达到很好的阻燃性能。

7.再将浸泡后的eps颗粒制备成保温板,在包膜液的作用下,eps颗粒与eps颗粒之间的结合强度更高,从而使保温板更加稳定,提高抗老化性能。最后,采用负压工艺将灌浆料填充在保温板中,获得不燃保温板。

8.所述苯丙乳液是由苯乙烯和丙烯酸酯单体经乳液共聚而得,苯丙乳液的固含量为47-49%,ph值为7-9,粘度1000-4000cps(brookfield粘度计lvt 4#/60rpm/25℃)。

9.所述不燃保温板的导热系数在0.045w/m.k以下,燃烧等级在a2以上,抗压强度在0.12-0.18mpa以上。说明本技术制备的不燃保温板相较于现有的保温板具有较好的保温性能、阻燃效果、抗压强度和环保性能。

10.所述包膜液中阻燃剂、苯丙乳液、阿拉伯树胶、二氧化钛和水按照(30-60份)/(20-40份)/(10-25份)/(12-18份)/(150-200份)进行混合,获得包膜液,再将包膜液用于不燃保温板的制备,获得的不燃保温板同时具有较高的保温性能和阻燃效果。

11.在一个实施方案中,所述包膜液包括阻燃剂40份,苯丙乳液30份,阿拉伯树胶18份,二氧化钛15份,水180份。采用上述比例制备包膜液后用于不燃保温板的制备,所得不燃保温板的导热系数为0.041w/m.k,燃烧等级为a2级,抗压强度为0.15mpa。

12.在一个实施方案中,所述阻燃剂选自硼酸锌、氢氧化镁和氢氧化铝。

13.在一个实施方案中,所述阻燃剂为硼酸锌、氢氧化镁和氢氧化铝的混合物,所述硼酸锌、氢氧化镁和氢氧化铝的重量比依次是1:(0.8-1.2):(1-2)。

14.在本技术中,所述阻燃剂可选为硼酸锌、氢氧化镁或氢氧化铝。硼酸锌、氢氧化镁和氢氧化铝也可以配合使用,示例性的,阻燃剂包括硼酸锌与氢氧化镁;阻燃剂包括硼酸锌与氢氧化铝;阻燃剂包括氢氧化镁、氢氧化铝。

15.在一个实施方案中,所述阻燃剂为硼酸锌、氢氧化镁和氢氧化铝的混合物,所述硼酸锌、所述氢氧化镁和所述氢氧化铝的重量比为1:1:2。

16.第二方面,本技术提供了一种不燃保温板,包括本技术所述的包膜液,eps颗粒和灌浆料,所述包膜液、所述eps颗粒和所述灌浆料的重量比为0.6:(0.8-1.5):(12-20)。

17.通过采用上述技术方案,将eps颗粒在包膜液中浸泡,包膜液将eps颗粒进行包裹,然后将eps颗粒加热预发泡后,在模具中加热成型制成的具有闭孔结构的保温板。由于保温板的特殊结构,存在一定的孔隙率。因此,将灌浆料注入保温板的孔隙中,获得较高强度的不燃保温板。

18.当所述包膜液、eps颗粒与灌浆料按照重量比为0.6:(0.8-1.5):(12-20)进行制备不燃保温板时,不燃保温板具有较好的保温性能、阻燃性能和抗压强度。当包膜液和灌浆料的用量不变时,随着eps颗粒用量的增加,不燃保温板的导热系数逐渐降低,抗压强度逐渐升高;当eps颗粒的增加到一定比例后不燃保温板的导热系数和抗压强度保持不变。当包膜液和eps颗粒灌浆料的用量不变时,随着灌浆料用量的增加,不燃保温板的导热系数和抗压强度逐渐升高。

19.示例性地,所述包膜液、eps颗粒与灌浆料的重量比可以是0.6:0.8:16;0.6:1:16;0.6:1.5:16;0.6:1:12;0.6:1:20。

20.在一个实施方案中,所述灌浆料包括氧化镁和硫酸镁,所述氧化镁与所述硫酸镁的重量比为1:(0.8-1)。

21.在一个实施方案中,所述氧化镁与所述硫酸镁的重量比为1:1。

22.在一个实施方案中,所述灌浆料的粘度为12-16pa.s。

23.在一个实施方案中,所述灌浆料的粘度为14pa.s。

24.灌浆料为氧化镁和硫酸镁配制的硫氧镁胶凝材料,硫氧镁胶凝材料在建筑领域中是常用的一种材料。在本技术中,主要关注的是氧化镁和硫酸镁的用量比及硫氧镁胶凝材料的粘度。硫氧镁胶凝材料的粘度值越小时,硫氧镁胶凝材料越稀疏,流动性越好;硫氧镁胶凝材料的粘度值越大时,硫氧镁胶凝材料越粘稠,流动性越差。

25.当其它条件不变时,随着硫氧镁胶凝材料粘度值的逐渐增大,不燃保温板的导热系数先降低后升高,抗压强度先下降后升高。当灌浆料的粘度为12-16pa.s时,也就是硫氧镁胶凝材料的粘度为12-16pa.s,不燃保温板的导热系数在0.045w/m.k以下,抗压强度在0.15mpa范围左右,燃烧等级在a2级以上。

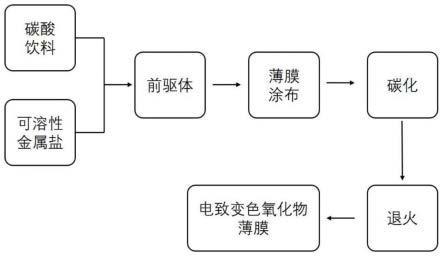

26.第三方面,本技术提供了一种不燃保温板的制备方法,采用如下的技术方案:一种

不燃保温板的制备方法,包括以下步骤,s1:将eps颗粒在本技术制备的包膜液中进行浸泡;s2:将充分浸泡后的eps颗粒制备成保温板;s3:采用负压工艺将灌浆料填充到所述保温板中,即得不燃保温板,其中负压工艺的压力为-0.6~-0.7mbar。

27.在本技术中,首先,按照相应的比例将阻燃剂、苯丙乳液、阿拉伯树胶、二氧化钛和水混合后制备成包膜液,将eps颗粒在所述包膜液中浸泡,浸泡时间大约5h;然后将浸泡包膜液的eps颗粒制备成保温板,采用负压工艺将灌浆料填充到保温板中,压力为-0.6~-0.7mbar,即得不燃保温板。所述不燃保温板的导热系数在0.045w/m.k以下,燃烧等级在a2以上,抗压强度在0.12-0.18mpa。

28.一般地,eps保温板的导热系数在0.039-0.041w/m.k,抗压强度在0.1mpa以下,防火等级在b1级。当在eps保温板中加入无机填料制备成具有防火性能的eps保温板时,虽然eps保温板的防火性能可以提高到a2级,但是eps保温板导热系数升高至0.048w/m.k以上,大大降低了eps保温板的保温性能。

29.在本技术中,利用包膜液、eps颗粒和灌浆料生产不燃保温板,不燃保温板同时具有较好的保温性能和较高的防火性能。所述不燃保温板的导热系数在0.045w/m.k以下,燃烧等级在a2以上。甚至不燃保温板的导热系数保持在0.041w/m.k。考虑到现场的施工要求,不燃保温板的抗压强度要求为0.12-0.2mpa。当低于0.12mpa时,不燃保温板的强度不足;当高于0.2mpa时,水泥砂浆的强度也要求升高,因此,不燃保温板的抗压强度为0.13-0.16mpa最好。

30.综上所述,本技术具有以下有益效果:1、本技术采用包膜液将eps颗粒进行包裹,形成保护层,再将灌浆料填充在保温板中,获得不燃保温板;所述不燃保温板具有较高的保温性能、阻燃性能和力学性能,且与现有的保温板相比,具有节能环保的优点;2、本技术中所述包膜液、所述eps颗粒与所述灌浆料的重量比为0.6:(0.8-1.5):(12-20)进行制备不燃保温板;所述不燃保温板的导热系数在0.045w/m.k以下,燃烧等级在a2以上,抗压强度在0.12-0.18mpa;3、本技术中优选采用包膜液、eps颗粒与灌浆料的重量比为0.6:1:16,制备获得的不燃保温板具有较好的阻燃效果、较低的导热系数和较高的抗压强度;4、本技术不燃保温板的制备方法具有操作简单,便于控制等优点,适用于大批量生产。

具体实施方式

31.以下结合实施例对本技术作进一步详细说明。

32.原料本技术中使用的原料均可通过市售获得。

33.制备例制备例1将4kg的阻燃剂,3kg的苯丙乳液,1.8kg的阿拉伯树胶和1.5kg的二氧化钛加入容

器中,最后加入18kg的水,混合均匀后,获得包膜液,其中阻燃剂为硼酸锌,苯丙乳液购自广州市聚朗化工有限公司,型号为sh7199a。

34.制备例2-9与制备例1的区别如表1所示。

35.表1制备例2-9与制备例1的区别(单位:kg)9与制备例1的区别(单位:kg)制备例8制备例8与制备例1的区别在于,制备例8中的阻燃剂为硼酸锌、氢氧化镁和氢氧化铝的混合物,其中硼酸锌、氢氧化镁、氢氧化铝的重量比为1:1:2。

36.制备例9-14与制备例1的区别如表2所示。

37.表2制备例9-14与制备例1的区别(单位:kg)类别苯丙乳液阿拉伯树胶硼酸锌制备例91.51.84制备例104.51.84制备例11334制备例1230.54制备例1331.82.5制备例1431.86.5实施例

38.实施例1将0.6kg的eps颗粒置于1kg的包膜液中浸泡,浸泡时间为5h,其中包膜液由制备例1制备而成;然后,采用传统的工艺将浸泡后的eps颗粒制备成保温板;最后,利用负压工艺将16kg的灌浆料填充到保温板中,即得不燃保温板,其中负压工艺的压力为-0.6mbar;所述包膜液、所述eps颗粒和所述灌浆料的重量比为0.6:1:16;其中灌浆料为氧化镁和硫酸镁加水调节粘度到14pa.s,所述氧化镁与硫酸镁的重量比为1:1。

39.实施例2至实施例14与实施例1的区别如表3所示。

40.表3实施例2至实施例14与实施例1的区别参数类别包膜液包膜液、eps颗粒与灌浆料的重量比粘度实施例1制备例10.6:1:1614pa.s实施例2制备例20.6:1:1614pa.s实施例3制备例30.6:1:1614pa.s实施例4制备例40.6:1:1614pa.s实施例5制备例50.6:1:1614pa.s实施例6制备例60.6:1:1614pa.s实施例7制备例70.6:1:1614pa.s实施例8制备例80.6:1:1614pa.s实施例9制备例10.6:0.8:1614pa.s实施例10制备例10.6:1.5:1614pa.s实施例11制备例10.6:1:1214pa.s实施例12制备例10.6:1:2014pa.s实施例13制备例10.6:1:1612pa.s实施例14制备例10.6:1:1616pa.s对比例对比例1至对比例10与实施例1的区别如表4所示。

41.表4对比例1至对比例10与实施例4的区别参数类别包膜液包膜液、eps颗粒与灌浆料的重量比粘度对比例1制备例90.6:1:1614pa.s对比例2制备例100.6:1:1614pa.s对比例3制备例110.6:1:1614pa.s对比例4制备例120.6:1:1614pa.s对比例5制备例130.6:1:1614pa.s对比例6制备例140.6:1:1614pa.s对比例7制备例10.6:1.7:1614pa.s对比例8制备例10.6:1:2214pa.s对比例9制备例10.6:1:1610pa.s对比例10制备例10.6:1:1618pa.s对比例11对比例11与实施例1的区别在于,对比例11中不含有包膜液。

42.对比例12对比例12与实施例1的区别在于,对比例12中不含有灌浆料。

43.对比例13对比例13与实施例1的区别在于,对比例13中包膜液中不加入阻燃剂,将阻燃剂加入灌浆料中。

44.对比例14

对比例14与实施例1的区别在于,对比例14制备的不燃保温板包括以下步骤;s1:将eps颗粒制备成保温板;s2:将包膜液与灌浆料混合后,采用负压工艺填充到保温板中,即得不燃保温板。

45.性能检测试验将本技术制备实施例1-14与对比例1-14制备的不燃保温板进行性能检测,包括导热系数、燃烧性能与抗压强度。具体检测结果如表5所示,其中导热系数检测参照gb/t 10294;燃烧性能检测参照gb 8624-2006;抗压强度检测参照gb/t 5486-2008。

46.表5不燃保温板的检测结果

结合实施例1-14和对比例1-14并结合表5可以看出,由实施例1-14制备的不燃保温板能够同时具有较低的导热系数和较高的燃烧等级,且抗压强度较高;说明不燃保温板同时具有较好的保温性能和阻燃效果。

47.由实施例1-14制备的不燃保温板的导热系数在0.045w/m.k以下,燃烧等级在a2以上,抗压强度在0.12-0.18mpa。

48.结合实施例1-3和对比例1-2并结合表5可以看出,在其它条件保持不变时,随着苯丙乳液的用量的逐渐升高,不燃保温板的导热系数先降低后升高。

49.结合实施例1、6、7、8和对比例5-6并结合表5可以看出,在其它条件保持不变时,随着阻燃剂硼酸锌的用量逐渐增加,不燃保温板的燃烧等级逐渐升高,从b1级升高至a2级。

50.结合实施例1和对比例11-12并结合表5可以看出,当在制备不燃保温板的过程中不加入包膜液或灌浆料时,虽然不燃保温板的导热系数和抗压强度满足要求,但是不燃保温板的阻燃性能较差。

51.结合实施例1和对比例13并结合表5可以看出,当将阻燃剂不加入在包膜液中,而是将阻燃剂加入灌浆料中时,不燃保温板的导热系数较高,不能满足使用要求。

52.结合实施例1和对比例14并结合表5可以看出,对比例14中改变工艺步骤,将包膜液与灌浆料混合后填充在保温板中,得到的不燃保温板的性能较差,导热系数为0.059w/m.k,燃烧等级为b1级。

53.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。