1.本发明属于石油化工技术领域,具体的说,是涉及一种丙烷脱氢与化学链燃烧以及合成氨耦合系统和工艺。

背景技术:

2.氨作为化工工业中的一种关键中间产物,下游广泛用于生产氮肥和制药产业。氮的存在极大地提高了全球大多数地区的农业生产能力,为全球人口的增长做出了不可磨灭的贡献。到目前为止,全球范围内氨的产量已经达到每年1.71亿吨,预计未来每年将保持3-5%的增加,而将近85%的氨产量用于粮食生产,养活了世界总人口的约50%。目前世界范围内成熟的合成氨专利技术有:美国kellogg工艺、丹麦托普索工艺、瑞士卡萨利工艺、braun公司合成工艺、uhde公司iciamv合成氨工艺、ici公司的lca合成氨工艺、kbr公司kaap合成氨工艺、醇氨联产的合成氨工艺以及国昌公司的gc型低压合成氨工艺。

3.中国专利cn 101870479 b公开了费托合成联产合成氨工艺的方法,将费托蜡及清洁燃料油生产过程中产生的尾气经过一氧化碳变换、二氧化碳脱除后的氢气分离出,再用于下游的合成氨过程。中国专利cn 104560201 b公开了高纯度氢气生产工艺和系统,其中高纯度的氢气需要经过烟煤生产水煤气,水煤气生产变化气,变换气脱硫脱碳提纯等步骤后,再用于下游的合成氨过程。

4.以上关于合成氨的专利都需要特定的繁琐的过程来获取大规模高纯度的氢气,同时也需要大规模的空分装置来获取合成氨反应需要的高纯度氮,氢气和氮气的获取过程无疑会会存在设备投资费用高,占地面积大等问题。

技术实现要素:

5.本发明公开了一种丙烷脱氢与化学链燃烧以及合成氨耦合系统和工艺,通过对丙烷脱氢反应副产氢气和化学链燃烧副产氮气与下游合成氨反应的耦合,能够在生产高质量丙烯产物的同时联产液氨,实现降低设备投资、降低装置能耗、减少建设用地的目的,有利于长周期稳定生产。

6.为了解决上述技术问题,本发明通过以下的技术方案予以实现:

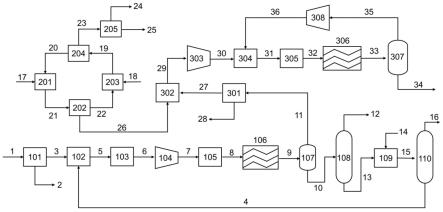

7.根据本发明的一个方面,提供了一种丙烷脱氢与化学链燃烧以及合成氨耦合系统,包括脱c4精馏塔(101),丙烷预加热单元(102),丙烷脱氢反应单元(103),脱氢反应气压缩单元(104),脱氢反应气干燥单元(105),脱氢反应气冷箱单元(106),脱氢反应物分离单元(107),脱c2精馏塔(108),丙炔加氢反应单元(109),丙烷丙烯精馏塔(110),空气反应器单元(201),第一旋风分离器单元(202),燃料反应器单元(203),第二旋风分离器单元(204),二氧化碳分离单元(205),变压吸附单元(301),氮氢混合器单元(302),氮氢混合气压缩单元ⅰ(303),氮氢混合气预加热单元(304),合成氨反应单元(305),合成氨反应气冷凝单元(306),合成氨反应物分离单元(307),氮氢混合气压缩单元ⅱ(308);

8.所述脱c4精馏塔(101)的入口用于通入丙烷原料1,所述脱c4精馏塔(101)的塔顶

气相出口与所述丙烷预加热单元(102)的气相入口连接,所述脱c4精馏塔(101)的塔釜液相出口用于得到c4等重组分液体(2);所述丙烷预加热单元(102)的出口与丙烷脱氢反应单元(103)的入口连接,所述丙烷脱氢反应单元(103)的出口与所述脱氢反应气压缩单元(104)的入口连接,所述脱氢反应气压缩单元(104)的出口与所述脱氢反应气干燥单元(105)的入口连接,所述脱氢反应气干燥单元(105)的出口与所述脱氢反应气冷箱单元(106)的入口连接,所述脱氢反应气冷箱单元(106)的出口与所述脱氢反应物分离单元(107)的入口连接,所述脱氢反应物分离单元(107)的气相出口与所述变压吸附单元(301)的入口连接,所述脱氢反应物分离单元(107)的液相出口与所述脱c2精馏塔(108)的入口连接,所述脱c2精馏塔(108)的塔顶气相出口用于得到c2轻组分气体(12),所述脱c2精馏塔(108)的塔釜液相出口与所述丙炔加氢反应单元(109)的液相入口连接,所述丙炔加氢反应单元(109)的气相入口用于通入氢气(14),所述丙炔加氢反应单元(109)的出口与所述丙烷丙烯精馏塔(110)的入口连接,所述丙烷丙烯精馏塔(110)的塔顶气相出口用于得到丙烯产品(16),所述丙烷丙烯精馏塔(110)的塔釜液相出口与所述丙烷预加热单元(102)的液相入口连接;

9.所述空气反应器单元(201)的气相入口用于通入空气(17),所述空气反应器单元(201)的出口与所述第一旋风分离器单元(202)的入口连接,所述第一旋风分离器单元(202)的气相出口与所述氮氢混合器单元(302)的第一气相入口连接,所述第一旋风分离器单元(202)的固体出口与所述燃料反应器单元(203)的固体入口连接,所述燃料反应器单元(203)的气相入口用于通入天然气(18),所述燃料反应器单元(203)的出口与所述第二旋风分离器单元(204)的入口连接,所述第二旋风分离器单元(204)的固体出口与所述空气反应器单元(201)的固体入口连接,第二旋风分离器单元(204)的气相出口与所述二氧化碳分离单元(205)的入口连接,所述二氧化碳分离单元(205)的气相出口得到二氧化碳气体,所述二氧化碳分离单元(205)的液相出口得到水;

10.所述变压吸附单元(301)的甲烷和氢气混合气出口用于得到氢气混合气(28),所述变压吸附单元(301)的纯氢气出口与所述氮氢混合器单元(302)的第二气相入口连接;

11.所述氮氢混合器单元(302)的出口与所述氮氢混合气压缩单元ⅰ(303)的入口连接,所述氮氢混合气压缩单元ⅰ(303)的出口与所述氮氢混合气预加热单元(304)的第一气相入口连接,氮氢混合气预加热单元(304)的出口与合成氨反应单元(305)的入口连接,所述合成氨反应单元(305)的出口与所述合成氨反应气冷凝单元(306)的入口连接,所述合成氨反应气冷凝单元(306)出口与所述合成氨反应物分离单元(307)的入口连接,所述合成氨反应物分离单元(307)的气相出口与所述氮氢混合气压缩单元ⅱ(308)的入口连接,所述氮氢混合气压缩单元ⅱ(308)的出口与所述氮氢混合气预加热单元(304)的第二气相入口连接,所述合成氨反应物分离单元(307)的液相出口用于得到液氨产品(34)。

12.根据本发明的另一个方面,提供了一种丙烷脱氢与化学链燃烧以及合成氨耦合工艺,包括如下反应过程:

13.丙烷原料(1)进入脱c4精馏塔(101)脱除c4重组分液体,所述脱c4精馏塔(101)的塔釜得到c4等重组分液体(2)、塔顶得到c3轻组分气体(3);

14.c3轻组分气体(3)与所述丙烷丙烯精馏塔(110)塔釜得到的循环丙烷(4)进入丙烷预加热单元(102)加热得到气相丙烷(5);

15.气相丙烷(5)进入丙烷脱氢反应单元(103)进行丙烷脱氢反应,得到的丙烷脱氢反

应气(6)经脱氢反应气压缩单元(104)压缩,得到的脱氢反应压缩气体(7)进入脱氢反应气干燥单元(105)脱除水分,得到的脱氢反应干燥气体(8)送往脱氢反应气冷箱单元(106)进行降温冷凝,得到的冷凝产物(9)进入脱氢反应物分离单元(107)进行闪蒸分离,所述脱氢反应物分离单元(107)的塔顶得到含氢尾气(11),塔底得到c2/c3液体(10)和含氢尾气(11);

16.c2/c3液体(10)进入脱c2精馏塔(108)进行精馏分离,所述脱c2精馏塔(108)塔顶得到c2轻组分气体(12),塔釜得到c3液体ⅰ(13);

17.c3液体ⅰ(13)和氢气ⅰ(14)送入丙炔加氢反应单元(109)进行丙炔加氢反应,得到的c3液体ⅱ(15)送入丙烷丙烯精馏塔(110)进行精馏分离,所述丙烷丙烯精馏塔(110)的塔顶得到丙烯产品(16)、塔釜得到循环丙烷(4);

18.空气(17)与第二旋风分离器单元(204)固体出口的过渡金属(20)进入空气反应器单元(201)进行反应,得到的过渡金属氧化物和氮气的混合物(21)进入第一旋风分离器单元(202)进行固体和气体的分离,所述第一旋风分离器单元(202)的气相出口得到氮气(26)、固体出口得到过渡金属氧化物(22);

19.天然气(18)与所述第一旋风分离器单元(202)的固体出口所得过渡金属氧化物(22)进入燃料反应器单元(203)进行反应,得到的过渡金属与二氧化碳和水蒸气的混合物(19)进入所述第二旋风分离器单元(204)进行固体和气体的分离,所述第二旋风分离器单元(204)的气相出口得到二氧化碳和水蒸气的混合物(23)、固体出口得到过渡金属(20);

20.二氧化碳和水蒸气的混合物(23)进入二氧化碳分离单元(205),所述二氧化碳分离单元(205)气相出口得到二氧化碳气体(24)、液相出口得到液态水(25);

21.所述脱氢反应物分离单元(107)的塔顶所得含氢尾气(11)送往变压吸附单元(301)进行分离,所述变压吸附单元(301)的出口得到氢气ⅱ(27)和甲烷和氢气混合气(28);

22.所述第一旋风分离器单元(202)的气相出口所得氮气(26)和所述变压吸附单元(301)出口得到的氢气ⅱ(27)送入氮氢混合器单元(302)进行气体均匀混合,得到的氮氢混合气(29)通过氮氢混合气压缩单元ⅰ(303)压缩,得到的氮氢混合压缩气体(30)与氮氢混合气压缩单元ⅱ(308)得到的加压循环氮氢混合气体(36)进入氮氢混合气预加热单元(304)进行加热,得到的高温混合压缩气体(31)进入合成氨反应单元(305)进行合成氨反应,得到的合成氨反应气(32)进入合成氨反应气冷凝单元(306)进行降温冷凝,得到的低温合成氨反应物(33)进入合成氨反应物分离单元(307)进行闪蒸分离,得到液氨产品(34)和氮氢循环混合气(35);

23.氮氢循环混合气(35)进入氮氢混合气压缩单元ⅱ(308)压缩,得到的加压循环氮氢混合气体(36)循环回到所述氮氢混合气预加热单元(304)。

24.进一步地,所述丙烷脱氢反应单元(103)中脱氢反应器的操作条件为反应压力0.1~1.0mpaa,反应温度550~650℃。

25.进一步地,所述脱氢反应气冷箱单元(106)的操作压力为1.0~1.5mpaa,操作温度为-110~-60℃,该操作压力和操作温度使得含氢尾气的浓度和能耗均较为合适。

26.进一步地,所述空气反应器单元(201)的操作压力为0.1~0.2mpaa,操作温度为250~450℃。

27.进一步地,所述燃料反应器单元(203)的操作压力为0.1~0.2mpaa,操作温度为700~1000℃。

28.进一步地,所述合成氨反应单元(305)中合成氨反应器的操作条件为反应压力15.0~20.0mpaa,反应温度350~500℃。

29.进一步地,所述合成氨反应物分离单元(307)的操作压力为2.0~18.0mpaa,操作温度20~50℃。

30.本发明的有益效果是:

31.本发明的丙烷脱氢与化学链燃烧以及合成氨耦合系统和工艺,能够在生产高质量丙烯产物的同时联产液氨;其丙烷脱氢装置中脱氢反应气冷箱单元分离出的含氢尾气,只需要经过简单的变压吸附过程就可以获取高纯度氢气,相比于传统的合成氨工艺技术,可以避免化石燃料制氢等繁琐的生产过程,操作工艺变得更为简单;同时化学链燃烧技术通过两步完成燃料的间接燃烧,避免了二氧化碳的捕集过程,同时也会副产大量高纯度的含氮尾气。此耦合系统和工艺由于避免了化石燃料制氢以及空分制取氮气设备的使用,也减少化石燃料的使用,提高能量利用效率,降低设备投资和运行成本,减少建设用地,装置经济效益更好。

附图说明

32.图1为本发明提供的丙烷脱氢与化学链燃烧以及合成氨耦合系统的结构示意图。

33.上述图中:1-丙烷原料,2-c4等重组分液体,3-c3轻组分气体,4-循环丙烷,5-气相丙烷,6-丙烷脱氢反应气,7-脱氢反应压缩气体,8-脱氢反应干燥气体,9-冷凝产物,10-冷凝的c2/c3液体,11-含氢尾气,12-c2轻组分气体,13-c3液体ⅰ,14-氢气ⅰ,15-c3液体ⅱ,16-丙烯产品,17-空气,18-天然气,19-过渡金属与二氧化碳和水蒸气的混合物,20-过渡金属,21-过渡金属氧化物和氮气的混合物,22-过渡金属氧化物,23-二氧化碳和水蒸气的混合物,24-二氧化碳气体,25-液态水,26-氮气,27-氢气ⅱ,28-甲烷和氢气混合气,29-氮氢混合气,30-氮氢混合压缩气体,31-高温混合压缩气体,32-合成氨反应气,33-低温合成氨反应物,34-液氨产品,35-循环氮氢混合气体,36-加压循环氮氢混合气体;101-脱c4精馏塔,102-丙烷预加热单元,103-丙烷脱氢反应单元,104-脱氢反应气压缩单元,105-脱氢反应气干燥单元,106-脱氢反应气冷箱单元,107-脱氢反应物分离单元,108-脱c2精馏塔,109-丙炔加氢反应单元,110-丙烷丙烯精馏塔,201-空气反应器单元,202-第一旋风分离器单元,203-燃料反应器单元,204-第二旋风分离器单元,205-二氧化碳冷凝分离单元,301-变压吸附单元,302-氮氢混合器单元,303-氮氢混合气压缩单元ⅰ,304-氮氢混合气预加热单元,305-合成氨反应单元,306-合成氨反应气冷凝单元,307-合成氨反应物分离单元,308-氮氢混合气压缩单元ⅱ。

具体实施方式

34.为能进一步了解本发明的发明内容、特点及效果,兹例举以下实施例,并配合附图详细说明如下:

35.如图1所示,本实施例提供一种丙烷脱氢与化学链燃烧以及合成氨耦合系统,包括脱c4精馏塔101,丙烷预加热单元102,丙烷脱氢反应单元103,脱氢反应气压缩单元104,脱

氢反应气干燥单元105,脱氢反应气冷箱单元106,脱氢反应物分离单元107,脱c2精馏塔108,丙炔加氢反应单元109,丙烷丙烯精馏塔110,空气反应器单元201,第一旋风分离器单元202,燃料反应器单元203,第二旋风分离器单元204,二氧化碳分离单元205,变压吸附单元301,氮氢混合器单元302,氮氢混合气压缩单元ⅰ303,氮氢混合气预加热单元304,合成氨反应单元305,合成氨反应气冷凝单元306,合成氨反应物分离单元307,氮氢混合气压缩单元ⅱ308。

36.脱c4精馏塔101的入口用于通入丙烷原料1,脱c4精馏塔101的塔顶气相出口与丙烷预加热单元102的气相入口连接,脱c4精馏塔101的塔釜液相出口用于得到c4等重组分液体2。丙烷预加热单元102的出口与丙烷脱氢反应单元103的入口连接,丙烷脱氢反应单元103的出口与脱氢反应气压缩单元104的入口连接,脱氢反应气压缩单元104的出口与脱氢反应气干燥单元105的入口连接,脱氢反应气干燥单元105的出口与脱氢反应气冷箱单元106的入口连接,脱氢反应气冷箱单元106的出口与脱氢反应物分离单元107的入口连接,脱氢反应物分离单元107的气相出口与变压吸附单元301的入口连接,脱氢反应物分离单元107的液相出口与脱c2精馏塔108的入口连接,脱c2精馏塔108的塔顶气相出口用于得到c2轻组分气体12,脱c2精馏塔108的塔釜液相出口与丙炔加氢反应单元109的液相入口连接,丙炔加氢反应单元109的气相入口用于通入氢气14,丙炔加氢反应单元109的出口与丙烷丙烯精馏塔110的入口连接,丙烷丙烯精馏塔110的塔顶气相出口用于得到丙烯产品16,丙烷丙烯精馏塔110的塔釜液相出口与丙烷预加热单元102的液相入口连接。

37.空气反应器单元201的气相入口用于通入空气17,空气反应器单元201的出口与第一旋风分离器单元202的入口连接,第一旋风分离器单元202的气相出口与氮氢混合器单元302的第一气相入口连接,第一旋风分离器单元202的固体出口与燃料反应器单元203的固体入口连接,燃料反应器单元203的气相入口用于通入天然气18,燃料反应器单元203的出口于第二旋风分离器单元204的入口连接,第二旋风分离器单元204的固体出口与空气反应器单元201的固体入口连接,第二旋风分离器单元204的气相出口与二氧化碳分离单元205的入口连接,二氧化碳分离单元205的气相出口得到二氧化碳气体,二氧化碳分离单元205的液相出口得到水。

38.变压吸附单元301的甲烷和氢气混合气出口用于得到氢气混合气28,变压吸附单元301的纯氢气出口与氮氢混合器单元302的第二气相入口连接。

39.氮氢混合器单元302的出口与氮氢混合气压缩单元ⅰ303的入口连接,氮氢混合气压缩单元ⅰ303的出口与氮氢混合气预加热单元304的第一气相入口连接,氮氢混合气预加热单元304的出口与合成氨反应单元305的入口连接,合成氨反应单元305的出口与合成氨反应气冷凝单元306的入口连接,合成氨反应气冷凝单元306出口与合成氨反应物分离单元307的入口连接,合成氨反应物分离单元307的气相出口与氮氢混合气压缩单元ⅱ308的入口连接,氮氢混合气压缩单元ⅱ308的出口与氮氢混合气预加热单元304的第二气相入口连接,合成氨反应物分离单元307的液相出口用于得到液氨产品34。

40.基于上述丙烷脱氢与化学链燃烧以及合成氨耦合系统的工艺,包括如下反应过程:

41.丙烷原料1首先进入脱c4精馏塔101脱除c4重组分液体,其中丙烷原料包括乙烷、丙烷、丁烷。脱c4精馏塔101的塔釜得到c4等重组分液体2,脱c4精馏塔101的塔顶得到c3轻

组分气体3。

42.c3轻组分气体3与丙烷丙烯精馏塔110塔釜来的循环丙烷4一起进入丙烷预加热单元102进行加热,得到气相丙烷5。

43.气相丙烷5进入丙烷脱氢反应单元103进行丙烷脱氢反应,得到丙烷脱氢反应气6;丙烷脱氢反应单元103中脱氢反应器的操作条件为反应压力0.1~1.0mpaa,反应温度550~650℃;该反应压力和反应温度能够确保丙烷脱氢的转化率和丙烯的选择性较佳,从而使副产的氢气产量也较佳。

44.丙烷脱氢反应气6进入脱氢反应气压缩单元104进行压缩,得到脱氢反应压缩气体7。

45.脱氢反应压缩气体7再进入脱氢反应气干燥单元105脱除水分,得到脱氢反应干燥气体8。

46.脱氢反应干燥气体8送往脱氢反应气冷箱单元106进行降温冷凝,得到冷凝产物9。脱氢反应气冷箱单元106的操作压力为1.0~1.5mpaa,操作温度为-110~-60℃,该操作压力和操作温度使得含氢尾气的浓度和能耗均较为合适。

47.冷凝产物9进入脱氢反应物分离单元107进行闪蒸分离,脱氢反应物分离单元107的塔顶得到含氢尾气11,塔底得到c2/c3液体10和含氢尾气11。

48.c2/c3液体10进入脱c2精馏塔108进行精馏分离,脱c2精馏塔108塔顶得到c2轻组分气体12,塔釜得到c3液体ⅰ13。

49.将c3液体ⅰ13和氢气ⅰ14一起送入丙炔加氢反应单元109进行丙炔加氢反应,得到c3液体ⅱ15。

50.c3液体ⅱ15送入丙烷丙烯精馏塔110进行精馏分离,丙烷丙烯精馏塔110的塔顶为丙烯产品16,丙烯产品16送出界区外;丙烷丙烯精馏塔110的塔釜为循环丙烷4,循环回到丙烷预加热单元102。

51.空气17与第二旋风分离器单元204固体出口的过渡金属20一起进入空气反应器单元201进行反应,得到过渡金属氧化物和氮气的混合物21。其中,过渡金属20可以采用fe、mn、ni等。空气反应器单元201的操作压力为0.1~0.2mpaa,操作温度为250~450℃。以过渡金属镍为例,空气17与过渡金属镍的摩尔比为2.0~2.4,该摩尔比会使空气17中的氧气完全被消耗。

52.过渡金属氧化物和氮气的混合物21进入第一旋风分离器单元202进行固体和气体的分离,第一旋风分离器单元202的气相出口得到氮气26,第一旋风分离器单元202的固体出口得到过渡金属氧化物22。

53.天然气18与第一旋风分离器单元202的固体出口的过渡金属氧化物22一起进入燃料反应器单元203进行反应,得到过渡金属与二氧化碳和水蒸气的混合物19,其中天然气18为甲烷气体。燃料反应器单元203的操作压力为0.1~0.2mpaa,操作温度为700~1000℃,以过渡金属氧化镍为例,天然气18与过渡金属氧化镍的摩尔比为4.0~4.6,该摩尔比会使天然气18完全转化为二氧化碳和水,过渡金属氧化镍也会被还原为过渡金属镍。

54.过渡金属与二氧化碳和水蒸气的混合物19进入第二旋风分离器单元204进行固体和气体的分离,第二旋风分离器单元204的气相出口得到二氧化碳和水蒸气的混合物23,第二旋风分离器单元204的固体出口得到过渡金属20。

55.二氧化碳和水蒸气的混合物23进入二氧化碳分离单元205,二氧化碳分离单元205气相出口得到二氧化碳气体24,二氧化碳分离单元205的液相出口得到液态水25。

56.脱氢反应物分离单元107的塔顶含氢尾气11送往变压吸附单元301进行分离过程,变压吸附单元301的出口得到氢气ⅱ27和甲烷和氢气混合气28。

57.将第一旋风分离器单元202的气相出口的氮气26和氢气ⅱ27一起送入氮氢混合器单元302进行气体均匀混合,得到氮氢混合气29。

58.氮氢混合气29通过氮氢混合气压缩单元ⅰ303压缩,得到氮氢混合压缩气体30。

59.氮氢混合压缩气体30与氮氢混合气压缩单元ⅱ308得到的加压循环氮氢混合气体36一起进入氮氢混合气预加热单元304进行加热,得到高温混合压缩气体31。

60.高温混合压缩气体31进入合成氨反应单元305进行合成氨反应,得到合成氨反应气32。合成氨反应单元305中合成氨反应器的操作条件为反应压力15.0~20.0mpaa,反应温度350~500℃;该反应压力和反应温度能确保较佳的合成氨反应转化率,在提升氨产量的同时保证合理能耗。

61.合成氨反应气32进入合成氨反应气冷凝单元306进行降温冷凝,得到低温合成氨反应物33。

62.低温合成氨反应物33进入合成氨反应物分离单元307进行闪蒸分离,得到液氨产品34和氮氢循环混合气35;氮氢循环混合气29进入氮氢混合气压缩单元ⅱ308压缩,得到加压循环氮氢混合气体36;加压循环氮氢混合气体36循环回到氮氢混合气预加热单元304,液氨产品34送出界区外。其中,合成氨反应物分离单元307的操作压力为2.0~18.0mpaa,操作温度20~50℃;该操作压力和反应温度能够确保液氨和氮氢气体尽可能分离,提升液氨的纯度的产量。

63.可见,本发明的丙烷脱氢与化学链燃烧以及合成氨耦合系统的工艺,根据丙烷脱氢与化学链燃烧以及合成氨反应的特点进行耦合,避免了工业上常用的化石燃料制氢的繁琐过程以及空分制取氮气设备的使用,也减少化石燃料的使用,实现提高能量利用效率、降低设备投资、降低装置能耗、减少建设用地的目的,并且有利于长周期稳定生产,提高反应系统的经济效益。

64.尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。