1.本发明涉及向母玻璃板照射激光并进行割断从而制造规定形状的玻璃板的方法。

背景技术:

2.如公知的那样,在液晶显示器、有机el显示器等显示器、有机el照明、太阳电池的面板等中使用的各种玻璃板经过将母玻璃板切断的工序而构成为规定形状。

3.例如在专利文献1中作为将母玻璃板切断的技术而公开有激光割断。在该激光割断中,首先,利用金刚石刀具等裂纹形成机构在母玻璃板(厚度为0.2mm以下的玻璃膜)形成初始裂纹。接下来,沿着在母玻璃板设定的割断预定线照射激光而将该母玻璃板加热,通过从冷却机构喷射的冷却水等冷媒将已被加热的部分冷却。由此,使母玻璃板产生热冲击(热应力),以初始裂纹为起点使裂纹沿着割断预定线(切断预定线)发展,从而能够将该母玻璃板切断。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2011-116611号公报

技术实现要素:

7.发明要解决的课题

8.在专利文献1的激光割断中,使用co2激光,因此仅加热母玻璃板的表层。因此,将厚度为0.2mm以下的玻璃膜作为对象。若要利用专利文献1的激光割断将厚度超过0.2mm的母玻璃板割断,则厚度方向的一部分无法割断,有时需要对母玻璃板赋予弯曲应力并折断的工序。

9.本发明是鉴于上述情况而完成的,目的在于提供即使是厚母玻璃板也能够割断的玻璃板的制造方法。

10.用于解决课题的方案

11.本发明为用于解决上述的课题的一种玻璃板的制造方法,包括:初始裂纹形成工序,在母玻璃板的第一表面形成初始裂纹;以及激光照射工序,通过向所述母玻璃板照射激光,从而以所述初始裂纹为起点使裂纹沿着割断预定线发展,所述玻璃板的制造方法的特征在于,所述激光照射工序通过向所述母玻璃板的第二表面照射所述激光,从而对所述第二表面的表层以及内部进行加热,并在伴随着所述加热的热冲击的作用下使所述裂纹一边沿着所述割断预定线发展一边在所述母玻璃板的整个厚度方向上发展。

12.根据该结构,利用激光不仅对母玻璃板(第二表面)的表层还对内部进行加热,从而能够使从初始裂纹发展的裂纹在母玻璃板的整个厚度方向上发展。因此,即使是厚母玻璃板,也不对母玻璃板赋予弯曲应力,就能够沿着割断预定线将母玻璃板分离,所以能够省略进行折断的工序。另外,利用激光使裂纹发展,因此能够抑制在切断面产生微裂纹,并且切断面的表面粗糙度变得良好。

13.作为所述激光,能够使用co激光。co激光输出高且能够稳定地向母玻璃板照射,因此能够沿着割断预定线使裂纹稳定发展。

14.本发明为用于解决上述的课题的一种玻璃板的制造方法,包括:初始裂纹形成工序,在母玻璃板的第一表面形成初始裂纹;以及激光照射工序,通过向所述母玻璃板照射激光,从而以所述初始裂纹为起点使裂纹沿着割断预定线发展,所述玻璃板的制造方法的特征在于,所述激光照射工序通过向所述母玻璃板的第二表面照射作为所述激光的co激光、er激光、ho激光或者hf激光,从而使所述裂纹一边沿着所述割断预定线发展一边在所述母玻璃板的整个厚度方向上发展。

15.根据该结构,照射co激光、er激光、ho激光或者hf激光,因此利用激光不仅能够对母玻璃板(第二表面)的表层还能够对内部进行加热。因此,能够使从初始裂纹发展的裂纹在母玻璃板的整个厚度方向上发展。其结果是,即使是厚母玻璃板,也不对母玻璃板赋予弯曲应力,就能够沿着割断预定线将母玻璃板分离,因此能够省略进行折断的工序。另外,利用激光使裂纹发展,因此能够抑制在切断面产生微裂纹,并且切断面的表面粗糙度变得良好。

16.也可以是,在所述初始裂纹形成工序以及所述激光照射工序中,利用支承构件支承所述母玻璃板的所述第一表面。根据该结构,通过利用支承构件仅支承第一表面,从而不使支承构件及其他部件与第二表面接触,就能够将母玻璃板切断。因而,在将第二表面设为品质保证面的情况下,不会损伤该品质保证面,能够制造高品质的玻璃板。

17.能够将所述激光作为圆形的激光光斑而照射。这里,在前述的专利文献1的激光割断中,为了确保割断所需的热量,对母玻璃板的表面呈直线形状照射co2激光(参照该文献的第0057、0059段以及图1)。因此,在以往的切断方法中,难以将割断预定线设为曲线、或者从母玻璃板高效地切出相对较小的玻璃板。与此相对,在本发明中,将激光作为圆形的激光光斑而向母玻璃板照射,因此能够提高激光的扫描性。因而,即使在割断预定线包含曲线的情况下,也能够沿着该割断预定线使激光精度良好地扫描。因而,能够制造形状多样的玻璃板。

18.也可以是,在所述激光照射工序中,对所述激光的照射位置的周围进行冷却。由此,能够更加显著地在母玻璃板中的激光的照射位置产生热冲击。另外,如后述那样,有时根据条件导致裂纹从割断预定线稍微偏离地发展。在该情况下,若将激光的照射位置的周围冷却,则能够减少该偏离。能够从激光的照射位置的后方、前方以及侧方进行冷却,但优选的是从后方进行冷却。

19.在所述激光照射工序中,利用平台支承所述母玻璃板,并且对所述平台进行冷却。通过如此将平台冷却,从而能够适当地对载置于平台的母玻璃板的第一表面(与平台接触的面)进行冷却。在本发明中,通过由激光的照射进行的加热、或者由平台进行的母玻璃板的冷却,从而能够显著地在母玻璃板中的激光的照射位置产生热冲击。

20.也可以是,在所述激光照射工序中,对所述割断预定线的割断结束点附近的所述平台的一部分进行冷却。这里,在割断结束点处,裂纹难以发展,因此容易产生由裂纹的发展在母玻璃板的内部停止引起的切割剩余。将平台的一部分冷却而将母玻璃板的割断结束点附近冷却,由此能够在割断结束点促进裂纹的发展,能够防止切割剩余的产生。

21.也可以是,在所述初始裂纹形成工序中,将所述初始裂纹形成于所述母玻璃板的

内侧区域。这里,母玻璃板的内侧区域是指该母玻璃板的被缘部包围的区域,且不包含该缘部。由此,在初始裂纹形成工序中,即使不在母玻璃板的缘部形成初始裂纹,也能够从该母玻璃板切出形状多样的玻璃板。

22.在本发明的玻璃板的制造方法中,也可以是,在按照以下的数学式1算出的所述母玻璃板的热应力σ

t

(mpa)满足以下的数学式2的条件下实施所述激光照射工序,

23.[数学式1]

[0024][0025]

其中,e为母玻璃板的杨氏模量(mpa),α为母玻璃板的热膨胀系数(/k),v为母玻璃板的泊松比,δt为激光对母玻璃板的照射位置处的温度(k)与离开所述照射位置的位置处的温度(k)之差,

[0026]

[数学式2]

[0027]

40 60t≤σ

t

≤90 60t

[0028]

其中,t为母玻璃板的厚度(mm)。

[0029]

发明效果

[0030]

根据本发明,即使是厚母玻璃板也能够割断。

附图说明

[0031]

图1是母玻璃板的立体图。

[0032]

图2是示出第一实施方式的初始裂纹形成工序的立体图。

[0033]

图3是示出激光照射工序的立体图。

[0034]

图4是示出激光照射工序的立体图。

[0035]

图5是母玻璃板的侧视图。

[0036]

图6是示出第二实施方式的初始裂纹形成工序的立体图。

[0037]

图7是示出激光照射工序的立体图。

[0038]

图8是示出第三实施方式的激光照射工序的立体图。

[0039]

图9是示出第四实施方式的激光照射工序的立体图。

[0040]

图10是示出第五实施方式的初始裂纹形成工序的立体图。

[0041]

图11是示出激光照射工序的立体图。

[0042]

图12是示出热应力与玻璃板的厚度的关系的图表。

具体实施方式

[0043]

以下,参照附图对本发明的实施方式进行说明。图1至图5示出本发明的玻璃板的制造方法的第一实施方式。

[0044]

本方法包括将母玻璃板mg割断而形成一张以上的玻璃板的割断工序。母玻璃板mg通过将利用例如溢流下拉法这样的下拉法、浮法连续成形为带状的玻璃带在宽度方向上切断从而构成为矩形形状。母玻璃板mg的厚度能够设为0.05~5mm。从得到即使是厚的母玻璃板mg也能够割断的效果的观点出发,母玻璃板mg的厚度优选为超过0.1mm,更优选为超过0.2mm,更进一步优选为0.3mm以上。另一方面,母玻璃板mg的厚度优选为3mm以下。

[0045]

作为母玻璃板mg的材质可以举出硅酸盐玻璃、二氧化硅玻璃、硼硅酸玻璃、钠玻璃、钠钙玻璃、铝硅酸盐玻璃、无碱玻璃等。这里,无碱玻璃是指实质上不含碱成分(碱金属氧化物)的玻璃,具体而言是碱成分的重量比为3000ppm以下的玻璃。本发明中的碱成分的重量比优选为1000ppm以下,更优选为500ppm以下,最优选为300ppm以下。母玻璃板mg可以是化学强化玻璃,在该情况下,能够使用铝硅酸盐玻璃。

[0046]

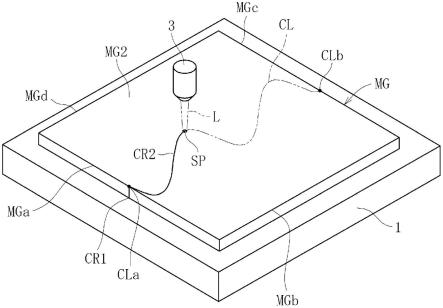

在本实施方式中,例示出矩形形状的母玻璃板mg,但母玻璃板mg的形状并不限定于本实施方式。如图1所示,母玻璃板mg包括第一表面mg1、第二表面mg2以及由第一边至第四边mga~mgd形成的缘部。在本实施方式中,针对将第二表面mg2作为成为产品的面(品质保证面)且将第一表面mg1作为非产品面(非保证面)的情况下的制造方法进行说明。

[0047]

割断工序包括初始裂纹形成工序以及激光照射工序。

[0048]

如图2所示,在初始裂纹形成工序中,母玻璃板mg载置于作为支承构件的平台1。母玻璃板mg的第一表面mg1朝向上方,第二表面mg2支承于平台1。在该情况下,也可以在母玻璃板mg的第二表面mg2与平台1之间夹设有由发泡片等构成的保护片。

[0049]

如图2所示,在初始裂纹形成工序中,利用裂纹形成装置2在母玻璃板mg的第一表面mg1的一部分形成初始裂纹cr1。裂纹形成装置2由烧结金刚石刀具等尖端状的刻划器构成,但并不限定于此,也可以由金刚石笔、硬质合金刀具、砂纸等构成。在初始裂纹形成工序中,裂纹形成装置2从母玻璃板mg的上方下降并与母玻璃板mg的缘部的第一边mga接触。

[0050]

若形成初始裂纹cr1,则母玻璃板mg反转而再次载置于平台1。在该状态下,如图3所示,母玻璃板mg的第二表面mg2朝向上方,第一表面mg1支承于平台1。

[0051]

如图3所示,在母玻璃板mg虚拟地设定曲线状的割断预定线cl。在割断预定线cl中,在其一端部设定有割断开始点cla,在其另一端部设定有割断结束点clb。割断开始点cla以及割断结束点clb形成于母玻璃板mg的缘部。具体而言,割断开始点cla设定于母玻璃板mg中的缘部的第一边mga的中途部。割断结束点clb设定于母玻璃板mg中的缘部的第三边mgc的中途部。另外,割断开始点cla的位置与形成于第一表面mg1的初始裂纹cr1的位置一致。

[0052]

如图4所示,在激光照射工序中,利用激光照射装置3对母玻璃板mg的第二表面mg2以与第一表面mg1侧的初始裂纹cr1一致的方式照射激光l,并且沿着割断预定线cl扫描该激光l。详细而言,激光照射装置3构成为能够三维地移动,通过在载置于平台1的母玻璃板mg的上方沿规定的方向移动,从而将激光l沿着割断预定线cl从割断开始点cla扫描到割断结束点clb。由此,如图4所示,以初始裂纹cr1为起点的裂纹cr2沿着割断预定线cl发展。另外,裂纹cr2在母玻璃板mg的整个厚度方向的范围内发展,且发展到位于第一表面mg1的相反侧的第二表面mg2。

[0053]

从激光照射装置3照射的激光l优选为co激光、er激光(er:yag激光)、ho激光(ho:yag激光)或者hf激光。激光l既可以是脉冲激光,也可以是连续激光。在作为激光而使用co激光的情况下,其波长优选为5.25~5.75μm。

[0054]

如图4以及图5所示,激光照射装置3对母玻璃板mg的第二表面mg2以形成圆形的激光光斑sp的方式照射激光l。激光l的照射直径(光斑直径)优选为1~8mm,更优选为2~6mm。激光l也可以以散焦的状态向母玻璃板mg照射。

[0055]

在如以往那样使用co2激光的情况下,停留在对母玻璃板mg(第二表面mg2)的表层

sl(例如从第二表面mg2起到深度10μm程度的范围)进行加热。因此,难以使形成于第一表面mg1的初始裂纹cr1发展到第二表面mg2,其结果是,也难以使初始裂纹cr1沿着割断预定线cl发展。需要说明的是,若为将初始裂纹cr1形成于第二表面mg2的情况,则使该co2激光的照射方式沿着割断预定线cl而为纵长状(直线状或者椭圆状),或者利用冷却水等冷媒将母玻璃板mg冷却,从而能够产生足以割断的热冲击。

[0056]

与此相对,在本实施方式的玻璃板的制造方法中,通过使用高输出且能够稳定地照射的co激光l等,从而即使是圆形的激光光斑sp,也不仅母玻璃板mg的表层sl还能够加热到内部il(例如从深度10μm程度到深度3000μm程度的范围),能够向母玻璃板mg赋予足以用于产生热冲击(热应力)的热量。因此,形成于第一表面mg1的初始裂纹cr1发展到第二表面mg2。另外,与沿着割断预定线cl使激光l扫描的情况相伴地,初始裂纹cr1沿着割断预定线cl发展。需要说明的是,在本发明中,母玻璃板mg的表层sl是指该母玻璃板mg的从第二表面mg2到10μm的深度的层。母玻璃板mg的内部il是指具有距第二表面mg2超过10μm的深度的区域(参照图5)。

[0057]

以下的表1以及表2示出向具有规定的厚度的多种母玻璃板mg照射co激光、co2激光的情况下的各母玻璃板mg的平均透过率。

[0058]

[表1]

[0059][0060]

[表2]

[0061][0062]

如表1以及表2所示,co激光的波长在5.25-5.75μm附近具有峰值,该波长下的各种母玻璃板mg的平均透过率不是零。即,照射出的co激光不会在母玻璃板mg的第二表面mg2被全部吸收,其一部分在母玻璃板mg的内部被吸收,剩余部分透过母玻璃板mg。因此,若采用co激光,则不仅母玻璃板mg的第二表面mg2,还能够加热到母玻璃板mg的内部。

[0063]

另一方面,co2激光的波长在10.6μm附近具有峰值,该附近的各种母玻璃板mg的平均透过率是零。在该情况下,对于照射出的co2激光而言,其大部分在母玻璃板mg的第二表面mg2被吸收,且不会在母玻璃板mg的内部被吸收。因此,利用co2激光无法加热到母玻璃板

mg的内部。

[0064]

在本实施方式的玻璃板的制造方法中,不仅母玻璃板mg的表层sl,还能加热到内部il来使裂纹cr2在厚度方向上发展,从而不对母玻璃板mg赋予弯曲应力,就能够沿着割断预定线cl将母玻璃板mg分离,因此能够省略进行折断的工序。另外,不像以往那样利用冷媒进行冷却就能够将母玻璃板mg切断。需要说明的是,在促进裂纹cr2的发展的观点中,优选为如后述的第二实施方式那样,通过从喷嘴喷射冷媒,从而将激光l的照射部位及其周围冷却。在简化激光照射装置3的结构的观点中,优选为不实施利用冷媒的喷射进行的激光l的照射部位及其周围的冷却来进行切断。

[0065]

除此以外,通过以形成圆形的激光光斑sp的方式照射激光l,从而即使割断预定线cl构成为曲线状,也能够适当将母玻璃板mg切断。由此,能够从母玻璃板mg切出形状更多样的玻璃板。

[0066]

图6以及图7示出本发明的玻璃板的制造方法的第二实施方式。在上述的第一实施方式中,在初始裂纹形成工序中,在利用支承构件(平台1)支承着母玻璃板mg的第二表面mg2的状态下,在第一表面mg1形成初始裂纹cr1,但在本实施方式中,在利用支承构件支承着第一表面mg1的状态下,在该第一表面mg1形成初始裂纹cr1。

[0067]

如图6所示,在由搬运装置4搬运母玻璃板mg的中途执行初始裂纹形成工序。搬运装置4由多个搬运辊4a构成,但并不局限于该结构,也可以由搬运带、其他装置构成。

[0068]

如图6所示,在搬运辊4a的下方位置配置有与上述的第一实施方式相同的裂纹形成装置2。在初始裂纹形成工序中,在利用搬运辊4a支承着母玻璃板mg的第一表面mg1的状态下,针对该第一表面mg1的一部分(例如缘部的第一边mga),利用裂纹形成装置2在第一表面mg1形成初始裂纹cr1。母玻璃板mg被搬运辊4a搬运到规定位置之后,被载置于平台1(支承构件)。平台1支承母玻璃板mg的第一表面mg1(参照图7)。

[0069]

如图7所示,在本实施方式的激光照射工序中,利用从冷却装置5喷射的冷媒r(例如空气)将由激光照射装置3照射激光l的照射部位(激光光斑sp)的周围冷却。

[0070]

冷却装置5构成为跟随激光照射装置3移动。冷却装置5从其喷嘴朝向激光l的照射部位(激光光斑sp)及其周围喷射冷媒r。作为冷媒r,在空气以外优选使用he、ar等非活性气体、不氧化的n2气体。在本实施方式中,通过利用冷媒r将激光l的照射部位及其周围冷却,从而更加显著地产生用于使裂纹cr2发展的热冲击。在使用co激光的情况下,co激光吸收水分,因此在水分的作用下co激光的输出衰减。因而,不将水用作冷媒r较佳。但是,有效利用输出的衰减的情况并不限定于此。

[0071]

需要说明的是,激光照射装置3与冷却装置5也可以一体地构成。例如,也可以是,将冷却装置5的喷嘴的喷射口设为环状,并在该环状的喷射口的内侧配置激光照射装置3。

[0072]

这里,根据切断条件,有时裂纹cr2从割断预定线cl稍微偏离地发展。在该情况下,若将激光l的照射部位(激光光斑sp)的周围冷却,则能够减少该偏离。能够从激光l的照射部位(激光光斑sp)的后方、前方以及侧方进行冷却,但在进一步减少偏离的观点中,优选为如图7那样从后方进行。需要说明的是,前方、后方以及侧方以激光l的扫描方向(行进方向)为基准。例如,从前方进行冷却的意思是指使用配置于比激光光斑sp(激光照射装置3)靠割断结束点clb侧的位置的冷却装置5来进行冷却。另外,从后方进行冷却的意思是指使用配置于比激光光斑sp(激光照射装置3)靠割断开始点cla侧的位置的冷却装置5来进行冷却。

[0073]

冷却装置5的喷嘴的冷媒r的喷射范围也可以不与激光光斑sp重叠。即,冷媒r也可以向与激光光斑sp分离的位置喷射。在进一步减少裂纹cr2的偏离的观点中,冷却装置5的喷嘴的冷媒r的喷射范围与激光光斑sp之间的距离越短越优选,冷媒r的喷射范围优选为与激光光斑sp一部分或者全部重叠。这里,喷嘴的冷媒r的喷射范围的意思是指从喷嘴喷射出的冷媒r直接到达母玻璃板mg并冷却的范围,且将与母玻璃板mg接触而流动方向改变了的冷媒r间接地到达激光光斑sp并冷却的情况除外。

[0074]

在进一步减少裂纹cr2相对于割断预定线cl的偏离的观点中,优选为激光l的扫描速度较低。例如在母玻璃板mg的材质为无碱玻璃的情况下,若厚度为0.4mm以上,则激光l的扫描速度优选为3~15mm/sec,若厚度小于0.4mm,则扫描速度优选为3~100mm/sec。需要说明的是,优选的激光l的扫描速度根据母玻璃板mg的材质而变化,且存在随着热膨胀系数增加而增加的倾向。另外,优选的激光l的扫描速度存在随着母玻璃板mg的厚度减少而增加的倾向。从喷嘴喷射的冷媒r的流量例如能够设为10~50l/min。

[0075]

图8示出本发明的玻璃板的制造方法的第三实施方式。在本实施方式中,冷却装置5的结构与第二实施方式不同。本实施方式的冷却装置5配备于平台1。冷却装置5具有配置于平台1的内部或者下表面的冷媒管6。冷媒管6配设为蛇行状,以使得大范围地将平台1冷却。在本实施方式中,在激光照射工序中,通过使由气体或者液体形成的冷媒在冷媒管6中流通,从而将平台1冷却。由此,与平台1接触的母玻璃板mg的第一表面mg1被冷却。在本实施方式中,在母玻璃板mg中,能够将支承于平台1的第一表面mg1大致整个面地冷却,因此能够促进厚度方向的裂纹cr2的发展。

[0076]

图9示出本发明的玻璃板的制造方法的第四实施方式。在本实施方式中,冷却装置5的结构与第三实施方式不同。本实施方式的冷却装置5构成为将平台1的一部分冷却。冷却装置5配备于割断结束点clb的附近的平台1的一部分,以将在母玻璃板mg设定的割断预定线cl的割断结束点clb及其周边区域ca冷却。这里,在割断结束点clb附近,将切断区域的玻璃加热的区域变小,由激光l带来的加热变得不充分。因此,难以施加仅使裂纹cr2行进的热冲击,所以容易产生切割剩余。根据本实施方式,能够在割断结束点clb处促进裂纹cr2的发展,能够防止切割剩余的产生。

[0077]

图10以及图11示出本发明的玻璃板的制造方法的第五实施方式。在本实施方式中,在初始裂纹形成工序中,不是在母玻璃板mg的缘部(第一边mga),而是在该母玻璃板mg的第二表面mg2的内侧区域形成初始裂纹cr1。这里,内侧区域是指母玻璃板mg的被缘部(四边mga~mgd)包围的区域,母玻璃板mg的缘部(第一边mga至第四边mgd)不包含在内侧区域中。

[0078]

如图10所示,在母玻璃板mg的内侧区域设定有圆形的割断预定线cl。在该情况下,在初始裂纹形成工序中,在母玻璃板mg的第一表面mg1中,使裂纹形成装置2(例如刻划器)与割断预定线cl上的任意点接触,并形成初始裂纹cr1。之后,使母玻璃板mg反转,将第二表面mg2朝向上方,使第一表面mg1支承于平台1。

[0079]

如图11所示,在激光照射工序中,在母玻璃板mg的第二表面mg2中,向与第一表面mg1侧的初始裂纹cr1一致的割断开始点cla照射co激光l,并且沿着割断预定线cl扫描该co激光l,并到达割断结束点clb,从而使裂纹cr2呈圆形发展。由此,能够从矩形的母玻璃板mg切出圆形的玻璃板。

[0080]

需要说明的是,本发明并不限定于上述实施方式的结构,也并不限定于上述的作用效果。本发明能够在不脱离本发明的主旨的范围内进行各种变更。

[0081]

在上述的实施方式中,示出将激光作为圆形的激光光斑而向母玻璃板照射的例子,但本发明并不限定于该结构。激光光斑例如也可以是椭圆形、长圆形、长方形、直线形。在提高激光的扫描性,并制造曲线等各种形状的玻璃板的观点中,优选为圆形的激光光斑,但即使是圆形以外的形状,只要该形状的长轴为10mm以下,就能够以使长轴相对于割断预定线不断成为切线方向的方式附加激光的角度调整机构而切断为自由的形状。

[0082]

在上述的第二实施方式中,示出在利用搬运装置4的搬运辊4a支承着母玻璃板mg的第一表面mg1的状态下在该第一表面mg1形成初始裂纹cr1的例子,但本发明并不限定于该结构。例如,也可以是,在利用平台1支承着母玻璃板mg的第一表面mg1的状态下利用裂纹形成装置2(刻划器等)从平台1的下方侧在该第一表面mg1形成初始裂纹cr1。在这种情况下,期望的是,形成初始裂纹cr1的母玻璃板mg的局部从平台1露出。平台1例如既可以由多个构成构件构成,也可以构成为格子状,也可以具备开口部。

[0083]

实施例

[0084]

以下,对本发明的实施例进行说明,但本发明并不限定于该实施例。

[0085]

本发明人等使用激光照射装置进行了玻璃板的切断试验。在该试验中,在不同的条件(输出、扫描速度、照射直径)下连续向厚度不同的多个母玻璃板照射co激光,沿着构成为曲线状的割断预定线将该母玻璃板割断为小片的玻璃板。在该切断试验中,作为母玻璃板的试样,使用无碱玻璃、钠玻璃、硼硅酸玻璃。在切断试验中,使用co激光,从而能够将全部母玻璃板良好地割断。

[0086]

另外,例如按照下述的数学式1算出将厚度为0.5mm的母玻璃板切断的情况下的热应力σ

t

(mpa)。将计算结果表示在表3中。

[0087]

[数学式1]

[0088][0089]

其中,e为母玻璃板的杨氏模量(mpa),α为母玻璃板的热膨胀系数(/k),v为母玻璃板的泊松比,δt为激光对母玻璃板的照射位置处的温度(k)与离开所述照射位置的位置处的温度(k)之差。

[0090]

[表3]

[0091]

玻璃类别无碱玻璃无碱玻璃硼硅酸玻璃钠玻璃钠玻璃杨氏模量(gpa)7380777370热膨胀系数(

×

10-7

/k)3845669091泊松比0.20.20.20.20.2厚度(mm)0.5050.50.50.55输出(w)3838383838速度(mm/sec)2040709090照射直径(mm)66666δt(k)550420320250260

σ

t

(mpa)9595102103104

[0092]

如表3所示,为了在厚度为0.5mm程度的母玻璃板中得到良好的切断面,不论玻璃的种类如何,都期望在切断时使大致100mpa程度的热应力σ

t

作用于母玻璃板。

[0093]

用于得到适当的切断面的热应力σ

t

根据母玻璃板的厚度而不同。本发明人等进行利用co激光将厚度不同的多个母玻璃板切断的试验,并确认了母玻璃板的厚度与热应力的关系。在图12中示出切断试验中的母玻璃板的厚度与热应力的关系。在图12所示的试验条件下均能够得到良好的切断面。

[0094]

根据该试验结果,本发明人等发现在利用co激光将母玻璃板切断的情况下,为了得到良好的切断面,期望的是以按照上述的数学式1算出的母玻璃板的热应力σ

t

(mpa)满足下述的数学式2的方式实施激光照射工序。

[0095]

[数学式2]

[0096]

40 60t≤σ

t

≤90 60t

[0097]

其中,t为母玻璃板的厚度(mm)。

[0098]

需要说明的是,关于母玻璃板的温度测定,在激光的照射位置与向前方离开该照射位置10mm的分离位置处分别利用玻璃温度测定用成像仪(optris公司制pi450g7)测定该母玻璃板的上表面温度。将激光的照射位置处的温度与离开该照射位置的分离位置处的温度之差设为上述的温度差δt。激光的照射中的母玻璃板的温度能够通过变更输出与加工速度条件而变化。分离位置的温度与室温为相同程度。

[0099]

附图标记说明

[0100]

1 平台(支承构件)

[0101]

4a 搬运辊(支承构件)

[0102]

cl 割断预定线

[0103]

cr1 初始裂纹

[0104]

cr2 裂纹

[0105]

il 母玻璃板的内部

[0106]

l 激光

[0107]

mg 母玻璃板

[0108]

mg1 第一表面

[0109]

mg2 第二表面

[0110]

sl 母玻璃板(第二表面)的表层

[0111]

sp 激光光斑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。