1.本发明涉及激光增材制造技术领域,尤其是选区激光熔化增材制造技术中的送粉装置,具体而言涉及一种适用于选区激光熔化的大幅面成型的一体式刮刀装置与铺粉式增材制造方法。

背景技术:

2.选区激光熔化(selective laser melting,slm),又称为铺粉式3d打印技术,是金属材料3d打印成型工艺中最为重要、应用最为广泛的增材制造技术之一,用它能直接成型出接近完全致密度、力学性能良好的金属零件。slm成型技术采用精细聚焦光斑快速熔化15-53目的金属粉末材料,几乎可以直接获得任意形状以及具有完全冶金结合的功能零件,致密度可达到近乎100%,成型精度达20-50微米,应用范围已拓展到航空航天、医疗、汽车、模具等领域。

3.目前,随着铺粉3d打印增材制造技术的快速发展,单一的小幅面单光束的成型方式已经不能满足大尺寸零件的打印需求,因此打印幅面≥500mm*500mm的大幅面打印设备应运而生,然而,由于幅面过大,风场中风速相应的设计提高,以连接进风和出风通道,但风速的提高带来了额外的问题,高风速会带走粉末,而风速过小则不足以吹走打印过程中产生的粉渣及烟尘,过多粉渣和烟尘的夹杂,会导致大幅面打印零件质量较差。

技术实现要素:

4.本发明目的在于提供一种大幅面可移动风场与刮刀一体式装置,通过左(右)侧漏斗粉槽定量落粉,装置整体向左(右)右运动,左(右)可压实双向铺粉刮刀结构(右)先行铺粉,铺粉后激光在可移动风场区间内进行逆风打印,吹风风盒吹风,吸风风盒吸风,所形成的局部风场将烧结粉渣及烟尘带走,实现打印过程中一边铺粉一边打印;实现大幅面双向铺粉打印,风场化大为小,不但解决了大幅面风力不足的问题,同时节省了传统设备中的铺粉等待过程,提高打印效率。

5.根据本发明目的的第一方面提出一种适用于选区激光熔化的大幅面成型的一体式刮刀装置,包括:

6.直线导轨,限定沿着导轨方向作为x方向;两条直线导轨之间的区域被限定为打印平面区域;

7.第一铺粉机构,被设置成可沿着所述直线导轨滑动,用于在打印平面区域铺粉;

8.第二铺粉机构,被设置成可沿着所述直线导轨滑动,用于在打印平面区域铺粉;

9.第一风盒和第二风盒,相对地设置并位于第一铺粉机构与第二铺粉机构之间,所述第一风盒和第二风盒均被设置成可沿着所述直线导轨滑动,并在二者之间通过吹吸风形成可移动的风场;

10.其中,所述第一风盒和第二风盒之间的区域设置为打印工作区域,经由所述第一

铺粉机构或第二铺粉机构在打印平面区域铺粉后,选区激光熔化装置激光束在可移动风场区间内进行逆风激光熔覆打印成型。

11.其中,所述第一风盒和第二风盒中的其一设置用于朝向二者之间的区域吹风,另一个用于朝向二者之间的区域抽风,以形成可移动的风场。

12.其中,所述第一风盒和第二风盒之间的间隔距离在打印过程以及移动过程中保持不变。

13.其中,所述第一风盒和第二风盒保持平行。

14.其中,所述第一风盒和第二风盒之间的间隔距离可预设调节。

15.其中,所述第一风盒和第二风盒均通过风管与供风装置连接。

16.其中,所述供风装置设置有柔性管,通过柔性管与风管连通。

17.其中,所述第一风盒和第二风盒,均在朝向对方的表面设置有允许风通过的孔和/或槽。

18.根据本发明目的的第二方面还提出一种铺粉式增材制造方法,包括以下步骤:

19.步骤1、第一铺粉机构被设置向右运动,通过其漏斗粉槽定量落粉,并由第一铺粉机构的铺粉刮刀结构进行铺粉,根据铺粉区域与可移动风场区间的大小进行打印,其中:将铺粉区域按照可移动风场区间进行等分,选区激光熔化装置的激光束按照顺序在每个可移动风场区间内进行逆风打印,直到完成最后一个可移动风场区间内的打印,其中在每一个可移动风场区间的打印过程中同时通过吹吸风形成的局部风场将烧结粉渣及烟尘带走;

20.步骤2、打印完成后,第二铺粉机构向右运动,将残余粉渣带走;

21.步骤3、第二铺粉机构从右侧位置反向运动,向左侧移动铺粉,其通过漏斗粉槽定量落粉,并由第二铺粉机构的铺粉刮刀结构进行铺粉,根据铺粉区域与可移动风场区间的大小进行打印,其中:将铺粉区域按照可移动风场区间进行等分,选区激光熔化装置的激光束按照顺序在每个可移动风场区间内进行逆风打印,直到完成最后一个可移动风场区间内的打印,其中在每一个可移动风场区间的打印过程中同时通过吹吸风形成的局部风场将烧结粉渣及烟尘带走;

22.步骤4、打印完成后,第一铺粉机构向左运动,将残余粉渣带走;

23.然后重复上述步骤1-4,直到完成整个打印过程。

24.其中,所述第一铺粉机构与第二铺粉机构采用相同的结构,具有可压实双向铺粉刮刀结构,其设置有压辊,用于在铺粉过程中压实所铺的粉末,以及在带走残余粉渣的同时压实打印零件。

25.与现有技术相比,本发明提出的slm系统适用的大幅面可移动风场与刮刀一体式装置,有效解决了在大幅面铺粉3d打印过程中由于幅面过大,风场中风速过大则会带走粉末,风速过小则不足以吹走打印过程中产生的粉渣及烟尘,过多粉渣的夹杂导致大幅面打印零件质量较差的问题。

附图说明

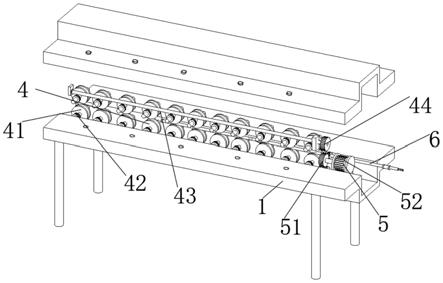

26.图1是本发明实施例的大幅面可移动风场与刮刀一体式装置的结构示意图。

27.图2是本发明大幅面可移动风场与刮刀一体式装置的可压实双向铺粉刮刀结构局部放大示意图。

28.图3是可压实双向铺粉刮刀的侧视图。

29.附图标记含义如下:

30.可压实双向铺粉刮刀结构(左)1、漏斗粉槽(左)2、直线导轨3、吸风风管4、吸风风盒5、成型零件6、吹风风管7、打印平面区域8、吹风风盒9、漏斗粉槽(右)10、可压实双向铺粉刮刀结构(右)11。

31.刮刀固定架12、固定螺丝13、刮刀固定挡板14、刮刀15、压实辊16、调节压实弹簧17、定位导向导轨18。

具体实施方式

32.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

33.结合图1所示实施例的适用于选区激光熔化的大幅面成型的一体式刮刀装置,包括直线导轨3,其限定沿着导轨方向作为x方向;两条直线导轨之间的区域被限定为打印平面区域8。

34.第一铺粉机构,被设置成可沿着所述直线导轨滑动,用于在打印平面区域铺粉。

35.第二铺粉机构,被设置成可沿着所述直线导轨滑动,用于在打印平面区域铺粉。

36.第一铺粉机构与第二铺粉机构采用相同的结构,均包括一个铺粉刮刀结构以及漏斗粉槽。漏斗粉槽定量落粉,并由铺粉刮刀结构进行铺粉。可选地的方案中,铺粉刮刀结构采用可压实双向铺粉刮刀结构,其设置有压辊,用于在铺粉过程中压实所铺的粉末,以及在带走残余粉渣的同时压实打印零件。

37.结合图1所示,第一铺粉机构包括可压实双向铺粉刮刀结构(左)1和漏斗粉槽(左)2,构造成左半部分的可压实双向铺粉结构,实现了左向运动时的打印幅面铺粉,并由漏斗粉槽(左)2定义了左侧打印粉体材料输送通道。

38.其中,可压实双向铺粉刮刀结构(左)1位于漏斗粉槽(左)2的右侧。

39.第二铺粉机构包括可压实双向铺粉刮刀结构(右)11和漏斗粉槽(右)10,可压实双向铺粉刮刀结构(右)11、漏斗粉槽(右)10构造成右半部分的可压实双向铺粉结构,实现了右向运动时的打印幅面铺粉,并由漏斗粉槽(右)10定义了右侧打印粉体材料输送通道。

40.其中,可压实双向铺粉刮刀结构(右)11位于漏斗粉槽(右)10的左侧。

41.第一风盒和第二风盒,相对地设置并位于第一铺粉机构与第二铺粉机构之间,结合图1所示,第一风盒和第二风盒均被设置成可沿着直线导轨滑动,并在二者之间通过吹吸风形成可移动的风场。

42.其中,第一风盒和第二风盒之间的区域设置为打印工作区域,经由第一铺粉机构或第二铺粉机构在打印平面区域铺粉后,选区激光熔化装置激光束在可移动风场区间内进行逆风激光熔覆打印成型。

43.作为可选的实施例,第一风盒和第二风盒中的其一设置用于朝向二者之间的区域吹风,另一个用于朝向二者之间的区域抽风,以形成可移动的风场。

44.结合图1所示,第一风盒采用吸风风盒5,第二风盒采用吹风风盒9。

45.吸风风盒5配置一风管即吸风风管4,构造成吸风风盒组件。

46.吹风风盒9配置一风管即吹风风管7,构造成吹风风盒组件。

47.可移动风场组件包括吹风风盒组件及吸风风盒组件。在吹风风盒组件及吸风风盒

组件之间,通过他们的吹风和吸风形成局部风场。随着吹风风盒组件及吸风风盒组件可沿着直线导轨3移动,实现可移动的风场。

48.其中,第一风盒和第二风盒之间的间隔距离在打印过程以及移动过程中保持不变,并且保持第一风盒和第二风盒之间平行状态,两者可以同步随打印位置变化而移动。

49.在一些实施例中,可根据打印工艺和打印零件情况,预设和/或预调节第一风盒和第二风盒之间的间隔距离。

50.应当理解,可移动风场区间距离,即局部风场的区间距离为正常打印区域的1.5倍,两侧各留出1/6区域避开打印,避免靠近进风口及吹风风盒的位置对打印质量的影响。

51.在可选的实施例中,第一风盒(即吸风风盒5)和第二风盒(即吹风风盒9)均通过风管与供风装置连接;供风装置设置有柔性管,通过柔性管与风管连通,不受运动影响。

52.作为可选的方式,吸风风盒5和吹风风盒9,均在朝向对方的表面设置有允许风通过的孔和/或槽等利于通风的结构。在优选的实施例中,吸风风盒的吸风功率或者风量大于吹风的功率或者分量。

53.结合图1、2所示,铺粉刮刀结构用于进行打印过程移动铺粉,两侧压实装置用于铺粉后粉末压实,刮刀紧邻漏斗式粉槽,用于打印粉体材料输送提供。

54.刮刀15位于刮刀固定架12上方,通过刮刀固定挡板14固定,由固定螺丝13锁紧。结合图2所示,压实辊16通过调节压实弹簧17将所铺粉末压实于打印平面8上,由定位导向导轨18进行导向定位。

55.结合图1,本发明提出一种利用上述一体式刮刀装置的铺粉式增材制造方法,包括以下步骤:

56.步骤1、第一铺粉机构被设置向右运动,通过其漏斗粉槽定量落粉,并由第一铺粉机构的铺粉刮刀结构进行铺粉,根据铺粉区域与可移动风场区间的大小进行打印,其中:将铺粉区域按照可移动风场区间进行等分,选区激光熔化装置的激光束按照顺序在每个可移动风场区间内进行逆风打印,直到完成最后一个可移动风场区间内的打印,其中在每一个可移动风场区间的打印过程中同时通过吹吸风形成的局部风场将烧结粉渣及烟尘带走;

57.步骤2、打印完成后,第二铺粉机构向右运动,将残余粉渣带走;

58.步骤3、第二铺粉机构从右侧位置反向运动,向左侧移动铺粉,其通过漏斗粉槽定量落粉,并由第二铺粉机构的铺粉刮刀结构进行铺粉,根据铺粉区域与可移动风场区间的大小进行打印,其中:将铺粉区域按照可移动风场区间进行等分,选区激光熔化装置的激光束按照顺序在每个可移动风场区间内进行逆风打印,直到完成最后一个可移动风场区间内的打印,其中在每一个可移动风场区间的打印过程中同时通过吹吸风形成的局部风场将烧结粉渣及烟尘带走;

59.步骤4、打印完成后,第一铺粉机构向左运动,将残余粉渣带走;

60.然后重复上述步骤1-4,直到完成整个打印过程。

61.图1中,以对应附图标记以及箭头方向表示了在一个周期内铺粉刮刀结构的运行。

62.尤其是,所述第一铺粉机构与第二铺粉机构采用相同的结构,具有可压实双向铺粉刮刀结构,其设置有压辊,用于在铺粉过程中压实所铺的粉末,以及在带走残余粉渣的同时压实打印零件。

63.通过本发明实现的大幅面可移动风场与刮刀一体式装置,可随打印激光光束位置

变化在滑轨上相应移动,能够将大幅面打印过程中大风场零散化,在进行大幅面双向铺粉打印时,有效解决了在大幅面铺粉3d打印过程中由于幅面过大,风场中风速过大则会带走粉末,风速过小则不足以吹走打印过程中产生的粉渣及烟尘,过多粉渣的夹杂导致大幅面打印零件质量较差的问题;同时做到了铺粉过程中粉末压实以及打印结束后防止零件微变形翘曲。

64.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。