1.本发明属于建筑涂料技术领域,特别涉及一种防涂鸦抗粘贴涂料及其制备方法。

背景技术:

2.随着经济社会的发展,随意张贴、喷涂、散发小广告问题随处可见、屡禁不止,成为久治不愈的“城市牛皮癣”,不仅损毁和污染了公用设施、损害了城市品位和形象,而且还影响了正常社会秩序,为违规租赁、不法信贷等诸多不法行为,提供了便利条件。破坏了人民对城市环境、居住环境及交通环境的美好向往。

3.近年来,为了解决“城市牛皮癣”问题,国内外关于防涂鸦涂料的相关研究逐渐增多,相关文献及专利有较多报道。通过研究发现,降低表面能及提高涂层表面硬度可以有效防止涂鸦污染及小广告粘贴。以材料体系划分,现有防涂鸦涂料分为溶剂型和水性两大类。

4.普通溶剂型防涂鸦涂料采用具有一定交联程度的成膜涂层,如聚氨酯、丙烯酸等,加入有机硅或矿物油等防涂鸦助剂等形成防涂鸦涂层。该类涂层中防涂鸦助剂与成膜涂层通常以物理方式混合,短期内效果尚可,但使用一段时间后由于防涂鸦助剂析出导致失效,因此防涂鸦寿命较低。针对普通溶剂型防涂鸦涂料寿命短问题,后续又开发了低表面能型成膜涂层,如聚硅氮烷、feve氟树脂等。但是也需加入部分防涂鸦助剂,尽管该类防涂鸦涂层显著提高了防涂鸦寿命,但其耐顽固涂鸦效果仍然不佳,需采用清洗剂或酒精才可完全清除,或者仅能擦除刚涂刷的痕迹,对较长时间涂鸦则无法擦除,如专利cn 104946110a、cn 101490121b、cn105778756b等。

5.水性防涂鸦涂料主要由含氟或硅类乳液作为成膜物质,加入一定量分散剂、消泡剂、成膜助剂等助剂,其优势在于无有机溶剂污染,但缺点是各种助剂加入较多,硬度较低,导致其防涂鸦效果一般,需采用清洗剂或酒精才可完全清除。而且,随着光氧老化导致助剂析出而表面变黏。因此,水性防涂鸦涂料更多适用于室内环境使用,如cn 110628250a等。

6.针对现有防涂鸦抗粘贴涂料具有防涂鸦效果较差及耐久性较低两类问题,本发明提供一种户外用溶剂型防涂鸦涂料。通过显著降低涂层表面能、显著提升涂层表面硬度,完全抑制有效成分随使用时间增加的析出,进以达到优异的防涂鸦抗粘贴效果,并具有极为优异的稳定性和耐久性。

技术实现要素:

7.本发明的目的在于提供一种防涂鸦抗粘贴涂料及其制备方法,以解决上述背景技术中现有防涂鸦抗粘贴涂料防涂鸦效果较差及耐久性较低的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种防涂鸦抗粘贴涂料,所包含组分及各组分的重量份数为:二异氰酸酯 13.7-30.8份、全氟聚醚二醇21.4-51.6份、仲胺基硅烷19.0-44.6份、消泡剂 0.9-1.5份、催化剂0.1-0.5份、有机溶剂10-11份。

10.进一步地,所包含组分及各组分的重量份数为:二异氰酸酯13.7-30.8份、全氟聚

醚二醇21.4-51.6份、仲胺基硅烷19.0-44.6份、消泡剂1-1.5份、催化剂0.1-0.2份、有机溶剂10-11份。

11.进一步地,所述二异氰酸酯的结构通式为:

12.ocn-r-nco。

13.进一步地,所述二异氰酸酯为己二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)、甲苯二异氰酸酯(tdi)中的一种或至少两种的混合物。

14.进一步地,所述全氟聚醚二醇的结构通式为:

[0015][0016]

进一步地,所述m为2-6之间的整数,所述全氟聚醚二醇为m为2-6之间的任意一种或至少两种的混合物。

[0017]

进一步地,所述仲胺基硅烷的结构通式为:

[0018][0019]

进一步地,所述n为1-3之间的整数;所述r1为或-si(om)3;所述m为甲基或乙基;所述仲胺基硅烷为上述任意一种或至少两种的混合物。

[0020]

进一步地,所述消泡剂为德谦5500;所述催化剂为二月桂酸二丁基锡;所述有机溶剂为二甲苯、乙酸乙酯、乙酸丁酯中的一种或至少两种的混合物;所述有机溶剂中总水含量≤0.05%。

[0021]

一种防涂鸦抗粘贴涂料的制备方法,包括以下步骤:

[0022]

步骤1:所述二异氰酸酯与全氟聚醚二醇按-nco基团与-oh基团以摩尔质量比2:1制备-nco封端含氟预聚物,反应温度:50-90℃,反应时间:0.5

‑ꢀ

5h;

[0023]

步骤2:所述-nco封端含氟预聚物与仲胺基硅烷按-nco基团与-nh-基团以摩尔质量比1:1制备防涂鸦树脂,反应温度:50-90℃,反应时间:0.5-3h;

[0024]

步骤3:向所述防涂鸦树脂反应釜中加入消泡剂、催化剂、有机溶剂,搅拌10-20min后过滤出料,得到防涂鸦抗粘贴涂料。

[0025]

本发明具有以下有益效果:

[0026]

采用高浓型油性笔对不同种类防涂鸦或抗粘贴涂料进行涂鸦测试,现有技术中聚硅氧烷型、聚硅烷氮型及水性氟硅溶液型防涂鸦涂料采用干棉布均无法擦去涂鸦痕迹,涂鸦放置48h后采用棉布沾取酒精也难以将涂鸦痕迹完全擦除,采用feve类氟树脂型防涂鸦涂料在涂鸦后立即采用干棉布擦拭后留下轻微涂鸦痕迹,只有沾取酒精时才可将涂鸦痕迹完全擦去,针对目前防涂鸦抗粘贴涂料防涂鸦效果较差的问题,本发明通过提高分子链段中f、si元素含量显著降低涂层表面能,且通过降低分子主链长度增加交联密度、引入苯环分子结构方式显著提升涂层表面硬度,达到优异的防涂鸦抗粘贴效果。虽然现有技术中的防涂鸦产品可满足《建筑用防涂鸦抗粘贴涂料》(jg/t 304-2011) 中防涂鸦性最低指标要求,但采用本发明提供的涂料,在涂鸦后室温放置48h 仍可用干棉布或干纸巾完全擦除涂鸦痕迹,因此具有更优异的防涂鸦性能。

[0027]

目前现有技术中防涂鸦有效成分如溶剂型防涂鸦涂料中的硅油、微晶蜡等在体系中仅以物理混合方式存在,使用一段时间后析出导致防涂鸦效果完全失去。此外乳液型防涂鸦涂料中采用大量助剂如分散剂、成膜助剂、增稠剂等,上述助剂同样会缓慢析出至表面,导致表面发黏,从而失去防涂鸦抗粘贴效果。针对目前防涂鸦抗粘贴涂料防涂鸦效果耐久性较低的问题,本发明中分子主链中,所有降低表面能的组分(f、si)均通过化学键连接,有效成分不会随使用时间增加而逐渐析出,具有优异的稳定性和耐久性。

[0028]

本发明通过步骤1的反应将f元素引入异氰酸酯分子主链,得到-nco封端含氟预聚物;通过步骤2将-nco封端含氟预聚物与仲胺基硅烷中-nh-基团通过化学反应将-nco基团全部消耗,形成-si(om)3封端的聚合物。该聚合物分子链两端的-si(om)3水解形成-si(oh)3,施工后接触空气中水汽,-si(oh)3之间脱水缩合,固化形成三维交联结构,形成致密的低表面能涂层,从而达到优异的防涂鸦抗粘贴效果。

具体实施方式

[0029]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

本发明提供的一种防涂鸦抗粘贴涂料,所包含组分及各组分的重量份数为:二异氰酸酯13.7-30.8份、全氟聚醚二醇21.4-51.6份、仲胺基硅烷19.0

‑ꢀ

44.6份、消泡剂0.9-1.5份、催化剂0.1-0.5份、有机溶剂10-11份。

[0031]

优选的,所包含组分及各组分的重量份数为:二异氰酸酯13.7-30.8份、全氟聚醚二醇21.4-51.6份、仲胺基硅烷19.0-44.6份、消泡剂1-1.5份、催化剂0.1-0.2份、有机溶剂10-11份。

[0032]

其中,二异氰酸酯的结构通式为:

[0033]

ocn-r-nco

[0034]

优选的,二异氰酸酯为己二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)、甲苯二异氰酸酯(tdi)中的一种或至少两种的混合物,当二异氰酸酯为混合物时,己二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)、甲苯二异氰酸酯 (tdi)可以任意比例混合。

[0035]

优选的,二异氰酸酯为己二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi) 或二者的混合物。

[0036]

全氟聚醚二醇的结构通式为:

[0037][0038]

其中,m为2-6之间的整数,全氟聚醚二醇为m为2-6之间的任意一种或至少两种的混合物,且可任意比例混合。

[0039]

优选的,m为2-4之间的整数,全氟聚醚二醇为m为2-6之间的任意一种或至少两种的混合物,且可任意比例混合。

[0040]

仲胺基硅烷的结构通式为:

[0041][0042]

其中,n为1-3之间的整数;r1为或-si(om)3;m为甲基或乙基;仲胺基硅烷为上述任意一种或至少两种的混合物,且可任意比例混合。

[0043]

优选的,n为2-3之间的整数;r1为或-si(om)3;m为乙基;上述仲胺基硅烷为上述任意一种或至少两种的混合物,且可任意比例混合。

[0044]

优选的,消泡剂为德谦5500。

[0045]

优选的,催化剂为二月桂酸二丁基锡。

[0046]

优选的,有机溶剂为二甲苯、乙酸乙酯、乙酸丁酯中的一种或至少两种的混合物;有机溶剂中总水含量≤0.05%。优选的,有机溶剂为二甲苯,有机溶剂中总水含量≤0.02%。

[0047]

一种防涂鸦抗粘贴涂料的制备方法,包括以下步骤:

[0048]

步骤1:二异氰酸酯与全氟聚醚二醇按-nco基团与-oh基团摩尔质量比 2:1制备-nco封端含氟预聚物,反应温度:50-90℃,反应时间:0.5-5h;

[0049]

步骤2:上述-nco封端含氟预聚物与仲胺基硅烷按-nco基团与-nh-基团摩尔质量比1:1制备防涂鸦树脂,反应温度:50-90℃,反应时间:0.5-3h;

[0050]

步骤3:向上述防涂鸦树脂反应釜中加入消泡剂、催化剂、有机溶剂,搅拌10-20min后过滤出料,即得到防涂鸦抗粘贴涂料;

[0051]

步骤4:将防涂鸦抗粘贴涂料按滚涂、刷涂、喷涂等方式施涂于混凝土、钢、瓷砖等基材表面,室温下固化2-7天,即可得到防涂鸦抗粘贴涂层。

[0052]

优选的,步骤1中,将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温后,加入二异氰酸酯,保持搅拌,达到反应时间后停止反应,真空脱泡得到

‑ꢀ

nco封端含氟预聚物。

[0053]

优选的,步骤2中,保持密封及搅拌状态,将-nco封端含氟预聚物冷却至40℃以下,分次缓慢加入仲胺基硅烷,加料完成后升温,达到反应时间后停止反应,真空脱泡后得到防涂鸦树脂。

[0054]

优选的,步骤3中,保持密封及搅拌状态,将防涂鸦树脂冷却至40℃以下,加入有机溶剂、消泡剂及催化剂,室温下搅拌10-20min出料,得到防涂鸦抗粘贴涂料。

[0055]

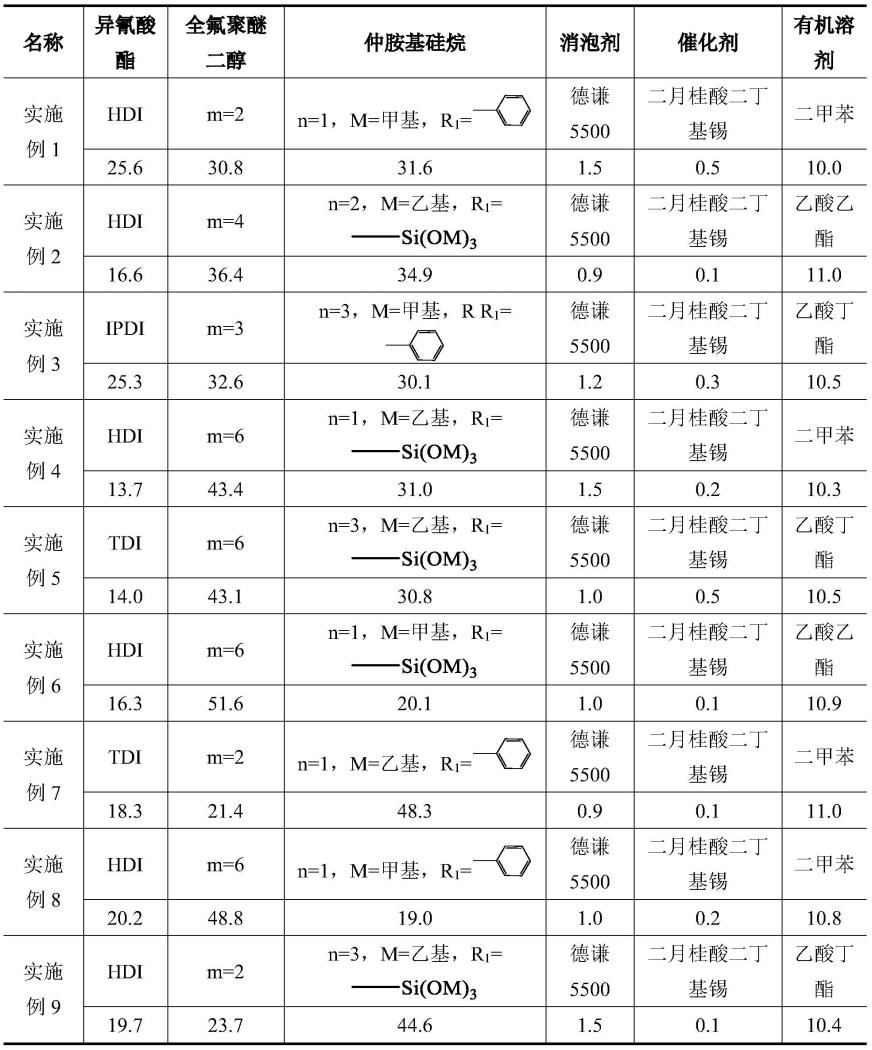

实施例配方:

[0056]

表1实施例配方

[0057][0058]

实施例1:

[0059]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯hdi,保持搅拌,缓慢升温至90℃开始计时,反应时间达到1.5h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将-nco封端含氟预聚物冷却至室温(<40℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至80℃开始计时,反应时间达到1h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(<40℃),加入有机溶剂(水含量0.01%)、消泡剂及催化剂,室温下搅拌10~20min出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化4天后,得到防涂鸦抗粘贴涂层1。

[0060]

实施例2:

[0061]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯hdi,保持搅拌,缓慢升温至80℃开始计时,反应时间达到2.5h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将

ꢀ‑

nco封端含氟预聚物冷却至室温(<40℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至50℃开始计时,反应时间达到3h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(<40℃),加入有机溶剂(水含量0.05%)、消泡剂及催化剂,室温下搅拌10~20min出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化7天后,得到防涂鸦抗粘贴涂层2。

[0062]

实施例3:

[0063]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯ipdi,保持搅拌,保持反应温度为50℃,反应时间达到5h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将-nco 封端含氟预聚物冷却至室温(<40℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至90℃开始计时,反应时间达到2h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(<40℃),加入有机溶剂(水含量0.04%)、消泡剂及催化剂,室温下搅拌10~20min出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化7天后,得到防涂鸦抗粘贴涂层3。

[0064]

实施例4:

[0065]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯hdi,保持搅拌,缓慢升温至80℃开始计时,反应时间达到2.5h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将

ꢀ‑

nco封端含氟预聚物冷却至室温(<40℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至90℃开始计时,反应时间达到2h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(<40℃),加入有机溶剂(水含量0.02%)、消泡剂及催化剂,室温下搅拌10~20min出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化7天后,得到防涂鸦抗粘贴涂层4。

[0066]

实施例5:

[0067]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯tdi,保持搅拌,缓慢升温至90℃开始计时,反应时间达到0.5h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将

ꢀ‑

nco封端含氟预聚物冷却至室温(<40℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至80℃开始计时,反应时间达到0.5h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(< 40℃),加入有机溶剂(水含量0.05%)、消泡剂及催化剂,室温下搅拌10~20min 出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化2天后,得到防涂鸦抗粘贴涂层5。

[0068]

实施例6:

[0069]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯hdi,保持搅拌,缓慢升温至70℃开始计时,反应时间达到3.5h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将

ꢀ‑

nco封端含氟预聚物冷却至室温(<40

℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至50℃开始计时,反应时间达到3h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(<40℃),加入有机溶剂(水含量0.05%)、消泡剂及催化剂,室温下搅拌10~20min出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化6天后,得到防涂鸦抗粘贴涂层6。

[0070]

实施例7:

[0071]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯tdi,保持搅拌,缓慢升温至80℃开始计时,反应时间达到1.5h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将

ꢀ‑

nco封端含氟预聚物冷却至室温(<40℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至60℃开始计时,反应时间达到2h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(<40℃),加入有机溶剂(水含量0.02%)、消泡剂及催化剂,室温下搅拌10~20min出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化7天后,得到防涂鸦抗粘贴涂层7。

[0072]

实施例8:

[0073]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯hdi,保持搅拌,缓慢升温至75℃开始计时,反应时间达到3.5h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将

ꢀ‑

nco封端含氟预聚物冷却至室温(<40℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至70℃开始计时,反应时间达到1.5h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(< 40℃),加入有机溶剂(水含量0.02%)、消泡剂及催化剂,室温下搅拌10~20min 出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化7天后,得到防涂鸦抗粘贴涂层8。

[0074]

实施例9:

[0075]

①

将全氟聚醚二醇加入密闭反应釜中,开启搅拌,升温至50℃,加入二异氰酸酯hdi,保持搅拌,缓慢升温至80℃开始计时,反应时间达到2h停止反应,真空脱泡后得到-nco封端含氟预聚物;

②

保持密封及搅拌状态,将

‑ꢀ

nco封端含氟预聚物冷却至室温(<40℃),分3~4次缓慢加入仲胺基硅烷,加料完成后升温至80℃开始计时,反应时间达到2h停止反应,真空脱泡后得到防涂鸦树脂;

③

保持密封及搅拌状态,将防涂鸦树脂冷却至室温(<40℃),加入有机溶剂(水含量0.05%)、消泡剂及催化剂,室温下搅拌10~20min出料,得到防涂鸦抗粘贴涂料;

④

将上述防涂鸦抗粘贴涂料按滚涂方式施工于基材表面,室温固化7天后,得到防涂鸦抗粘贴涂层9。

[0076]

对实施例1-9的涂层按照《色漆和清漆划格实验》(gb/t9286-2021)测试基本性能,按照《建筑用防涂鸦抗粘贴涂料》(jg/t 304-2011)进行防涂鸦性能、抗粘贴性能和耐老化性能测试,测试结果见表2。

[0077]

表2不同实施例涂层性能测试结果

[0078][0079][0080]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。