透明涂料半成品制备方法、耐磨及低透水率光伏透明背板

1.本技术为申请号2020116047361,申请日2020年12月30日,发明名称“外层透明涂料、光伏透明背板及其制备方法”的分案申请。

技术领域

2.本发明属于光伏背板技术领域,具体涉及一种外层透明涂料、光伏透明背板及其制备方法。

背景技术:

3.光伏背板应用于双面组件,可以实现双面发电,是未来组件发展的大趋势。现有光伏透明背板主要有fpf、kpf、tpf、tpt、kpk五种结构,其中f为透明氟涂层,p为透明pet基膜,t为杜邦的tedlar透明氟膜,k为pvdf透明氟膜。根据客户的需求不同,背板厂家会提供不同结构的背板。对于这五种结构的选择,客户除了对耐候性的要求,还会对外层(空气面)的耐磨性、背板的水汽透过率提出要求。在耐磨性和水汽透过率方面,含有t、k这种外层结构的背板会比f结构的氟涂层背板更佳。但含有t、k层的背板都会多出胶黏剂层,在背板的材料成本上来说是增加的;而采用fpf这种氟涂层结构,其材料成本更低。

技术实现要素:

4.本发明提供了一种外层透明涂料、光伏透明背板及其制备方法。

5.为了解决上述技术问题,本发明提供了一种涂料,包括以下质量份数的原料:主体树脂73-100份;流平剂0.3-0.5份;附着力促进剂4-8份;改性蜡粉1-10份;分散剂0.15-0.30份;抗氧剂0.15-0.60份;有机uv助剂3-8份;无机uv助剂0.1-0.5份;聚异氰酸酯固化剂5-10份;以及溶剂15-30份。

6.进一步,所述主体树脂包括:feve氟树脂、聚酯树脂、羟基丙烯酸树脂中的一种或多种组合;所述聚异氰酸酯固化剂包括hdi三聚体、h6xdi加成物、xdi加成物中的一种或多种组合。

7.进一步,所述流平剂包括丙烯酸流平剂、有机硅流平剂中的一种或多种组合;所述附着力促进剂包括改性聚酯树脂、改性羟基聚醚树脂、环氧树脂、环氧磷酸酯、偶联剂中的一种或多种组合。

8.进一步,所述改性蜡粉包括改性pe蜡粉、改性pp蜡粉、改性ptfe蜡粉、改性聚酰胺蜡粉以及其混合物中的一种或多种组合;所述分散剂包括高分子型超分散剂、受控自由基型超分散剂、阴离子型分散剂、阳离子型分散剂、电中性型分散剂中的一种或多种组合。

9.进一步,所述有机uv助剂包括水杨酸酯类、二苯甲酮类、苯并三唑类、取代丙烯腈类、三嗪类中的一种或多种组合;所述无机uv助剂为纳米氧化锌、纳米二氧化钛中的一种或多种组合。

10.进一步,所述抗氧剂包括受阻胺、受阻酚、亚磷酸酯、硫代二丙酸酯、硫醇类中的一种或多种组合;所述溶剂为醋酸丁酯、二甲苯、乙酸乙酯、丙二醇甲醚醋酸酯中的一种或多

种组合。

11.第二方面,本发明还提供了一种涂料的制备方法,包括:制备分散浆,即将溶剂、分散剂、改性蜡粉、无机uv助剂分散均匀;将主体树脂、流平剂、促进剂、抗氧剂、有机uv助剂混合分散;加入分散浆并高速分散,形成涂料半成品;向涂料半成品中加入聚异氰酸酯固化剂;以及搅拌均匀并调粘,得到所述外层涂料。

12.第三方面,本发明还提供了一种光伏背板,包括:基材、位于基材表面的内层涂层、位于基材另一表面的外层涂层。

13.进一步,所述涂层适于通过如前所述的涂料涂覆形成;所述主体树脂与聚异氰酸酯固化剂受热交联固化,以形成网状结构;以及所述附着力促进剂与基材、固化剂之间形成稳定的化学键。

14.第四方面,本发明还提供了一种光伏背板的制备方法,包括:将基材未涂面进行电晕处理;在基材未涂面表面涂覆如前所述的涂料;烘烤;以及涂层电晕处理;其中所述烘烤的温度与溶剂的沸点以及改性蜡粉的滴熔点适配。

15.本发明的有益效果是,本发明的外层透明涂料、光伏透明背板及其制备方法在不增加结构和材料成本的条件下,通过改性蜡粉热熔成膜的特性,达到复合型背板的耐磨性和水汽透过率;同时,通过配方设计确保其耐候性能不降低。

16.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

17.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

18.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1是本发明的涂料的制备工艺流程图;

20.图2是本发明的光伏透明背板的结构示意图;

21.图3是本发明的光伏透明背板的制备工艺流程图;

22.图4a是fpf光伏背板的结构示意图;

23.图4b是kpf光伏背板的结构示意图;

24.图4c是tpf光伏背板的结构示意图;

25.图4d是tpt光伏背板的结构示意图;

26.图4e是kpk光伏背板的结构示意图;

27.图中:基材10,p为透明pet基膜11,外层涂层20,f为透明氟涂层21,t为杜邦的tedlar透明氟膜22,k为pvdf透明氟膜23,内层涂层30。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.第一部分

30.本发明提供了一种涂料(即本案的外层透明涂料),包括以下质量份数的原料:主体树脂73-100份;流平剂0.3-0.5份;附着力促进剂4-8份;改性蜡粉1-10份;分散剂0.15-0.30份;抗氧剂0.15-0.60份;有机uv助剂3-8份;无机uv助剂0.1-0.5份;聚异氰酸酯固化剂5-10份;以及溶剂15-30份。

31.可选的,所述涂料包括以下质量份数的原料:主体树脂85份;流平剂0.4份;附着力促进剂5份;改性蜡粉6份;分散剂0.2份;抗氧剂0.4份;有机uv助剂5份;无机uv助剂0.3份;聚异氰酸酯固化剂8份;以及溶剂20份。在本案中,所述涂料的原料含量单位如无特殊说明,均为质量份数。

32.可选的,所述主体树脂包括:feve氟树脂、聚酯树脂、羟基丙烯酸树脂中的一种或多种组合。主体树脂是涂料的主要成膜物,是涂层中的连续相,可以与固化剂相互交联反应,形成网状结构,对涂层的物理及化学性能起主要作用。所述交联反应的反应式为r-oh为主体树脂,r

’‑

nco为固化剂。

33.可选的,所述聚异氰酸酯固化剂包括hdi三聚体、h6xdi加成物、xdi加成物中的一种或多种组合。聚异氰酸酯固化剂由于其具有nco基团,可与涂料中各组分(如主体树脂、附着力促进剂)的oh反应,使得涂料受热交联固化,形成网状结构。

34.可选的,所述流平剂包括丙烯酸流平剂、有机硅流平剂中的一种或多种组合。流平剂能影响漆膜表面张力,促使涂料在干燥过程中形成一个平整、均匀的涂层,改善涂料对基材的渗透性,减少涂刷时产生的斑点、痕迹等外观瑕疵。

35.可选的,所述附着力促进剂包括改性聚酯树脂、改性羟基聚醚树脂、环氧树脂、环氧磷酸酯、偶联剂中的一种或多种组合。附着力促进剂为pet附着力促进剂,可以与pet基材之间形成稳定的化学键,使漆膜耐受湿热侵蚀而不易脱离基材。pet基材在电晕处理后形成极性键羟基、羧基、酮基、醚基、碳酸基、酯基,附着力促进剂中的环氧基、羟基、酯基、醚基等易与pet表面形成范德华力或化学键。如其中的一种反应式为

36.可选的,所述改性蜡粉包括改性pe蜡粉、改性pp蜡粉、改性ptfe蜡粉、改性聚酰胺蜡粉以及其混合物中的一种或多种组合。改性蜡粉加入涂料中,能够在特定温度工艺下(即为改性蜡粉的滴熔点所对应的温度,本发明使用的改性蜡粉的滴熔点处于高温段,为155-175℃,滴熔温度保持5-20秒)热熔成膜,使涂层具有很低的摩擦系数,改善了涂层的耐磨性,因其成膜的特性也使得涂层的水汽阻隔性得到了提升。

37.可选的,所述分散剂包括高分子型超分散剂、受控自由基型超分散剂、阴离子型分

散剂、阳离子型分散剂、电中性型分散剂中的一种或多种组合。分散剂的活性基团一端能吸附在粉碎成细小微粒的颜填料(如本案中的改性蜡粉和无机uv助剂)表面,另一端溶剂化形成吸附层,使颜填料之间产生电荷斥力,颜填料粒子长期分散悬浮于涂料中,避免再次絮凝,因而保证制成的涂料体系的贮存稳定。

38.可选的,所述有机uv助剂包括水杨酸酯类、二苯甲酮类、苯并三唑类、取代丙烯腈类、三嗪类中的一种或多种组合。有机uv助剂能够吸收紫外线,稳定产生的自由基(化学上也称为“游离基”,是指化合物的分子在光热等外界条件下,共价键发生均裂而形成的具有不成对电子的原子或基团,其结构一般简写r

·

),防止涂层中的有机成分(如主体树脂、改性蜡粉等)被紫外线破坏降解。可选的,所述无机uv助剂为纳米氧化锌、纳米二氧化钛中的一种或多种组合。无机uv助剂能够屏蔽紫外线,纳米微粒之间的尺寸与光波相当或更小,由于尺寸效应导致使导带及价带的间隔增加,故光吸收显著增强。

39.可选的,所述抗氧剂包括受阻胺、受阻酚、亚磷酸酯、硫代二丙酸酯、硫醇类中的一种或多种组合。抗氧剂可延缓或抑制涂料交联固化形成的聚合物受热分解过程的进行,从而阻止聚合物的老化并延长其使用寿命。

40.可选的,所述溶剂为醋酸丁酯、二甲苯、乙酸乙酯、丙二醇甲醚醋酸酯中的一种或多种组合。溶剂能很好地将有机反应物溶解,形成均相体系,使反应顺利进行。

41.进一步,见图1,本发明还提供了一种涂料的制备方法,包括:制备分散浆,即将溶剂、分散剂、改性蜡粉、无机uv助剂分散均匀;将主体树脂、流平剂、促进剂、抗氧剂、有机uv助剂混合分散;加入分散浆并高速分散,形成涂料半成品;向涂料半成品中加入聚异氰酸酯固化剂;以及搅拌均匀并调粘,得到所述外层透明涂料。

42.具体的,涂料的制备方法如下:

43.(1)制备分散浆:将溶剂和分散剂混合并搅拌均匀,依次少量多次加入改性蜡粉、无机uv助剂;粉料加入过程中,搅拌机转速升高至1500-2000转/min并保持20-30min,使粉料分散均匀。

44.(2)制备涂料半成品:将主体树脂、流平剂、pet附着力促进剂、抗氧剂、有机uv助剂混合并高速分散,再加入(1)中制备的分散浆,高速分散30-60min,即为涂料半成品;

45.(3)涂料成品:向涂料半成品中加入聚异氰酸酯固化剂,搅拌均匀并调粘,即为涂料。

46.进一步,见图2,本发明还提供了一种光伏背板(即光伏透明背板),包括:基材10、位于基材10表面的内层涂层30、位于基材另一表面的外层涂层20。

47.可选的,所述基材例如但不限于pet单涂品(pet单涂品即为基材内侧已涂覆内层涂料的pet,此时内层涂料形成所述内层涂层30)。在本案中,基材11的内侧涂覆内层涂层30,以接触eva,基材11的外侧涂覆外层涂层20,以接触空气。

48.进一步,所述涂层适于通过如前所述的涂料涂覆形成;所述主体树脂与聚异氰酸酯固化剂受热交联固化,以形成网状结构;以及所述促进剂与基材、固化剂之间形成稳定的化学键。

49.进一步,见图3,本发明还提供了一种光伏背板的制备方法,包括:将基材未涂面进行电晕处理;在基材未涂面表面涂覆外层涂料;高温烘烤;以及涂层电晕处理,得到光伏透明背板fpf;其中所述烘烤的温度与溶剂的沸点、改性蜡粉的滴熔点适配,即所述烘烤的温

度在实现溶剂挥发的前提下,需达到改性蜡粉的滴熔点,使得蜡粉热熔成膜。根据烘烤温度来选择不同沸点的溶剂,以确保涂层不发粘、具有充分交联固化以及蜡粉热熔成膜的温度和时间。

50.可选的,见图3,据膜厚需求,将涂料涂覆于已电晕处理的pet单涂品未涂面的表面,通过低中高温温度段烘箱烘烤,涂料完成固化成膜,经过电晕处理,即为光伏透明背板。

51.第二部分

52.实施例1

53.(1)制备分散浆:将醋酸丁酯10份、乙酸乙酯10份和高分子型超分散剂0.2份混合并搅拌均匀,依次少量多次加入改性pp蜡粉5份、纳米氧化锌0.2份;加入过程中,搅拌机转速升高至2000转/min并保持30min,分散均匀。

54.(2)制备涂料半成品:将feve氟树脂(大金gk570)88份、有机硅流平剂0.3份、改性聚酯树脂2份、环氧树脂3份、受阻酚类抗氧剂0.3份、苯并三唑类4份、水杨酸酯类1份混合并高速分散,再加入(1)中制备的分散浆,高速分散30min,即为涂料半成品。

55.(3)涂料成品:向涂料半成品中加入hdi固化剂(科思创n3300)8份,搅拌均匀并调粘,即为涂料成品。

56.(4)将涂料成品涂覆于已电晕处理的pet单涂品表面,通过低中高温温度段烘箱烘烤,涂料完成固化成膜,经过电晕处理,即为光伏透明背板。

57.实施例2

58.(1)制备分散浆:将丙二醇甲醚醋酸酯11份、乙酸乙酯11份和高分子型超分散剂0.3份混合并搅拌均匀,依次少量多次加入改性pp蜡粉5份、改性ptfe蜡粉2份、纳米氧化锌0.1份、纳米二氧化钛0.05份;加入过程中搅拌机转速升高至2000转/min并保持30min,分散均匀。

59.(2)制备涂料半成品:将feve氟树脂(长兴41011)96份、丙烯酸流平剂0.4份、环氧树脂4.8份、偶联剂0.2份、受阻酚类抗氧剂0.3份、苯并三唑类4份、水杨酸酯类1份混合并高速分散,再加入(1)中制备的分散浆,高速分散30min,即为涂料半成品;

60.(3)涂料成品:向涂料半成品中加入hdi固化剂(科思创n3300)8.2份,搅拌均匀并调粘,即为涂料成品。

61.(4)将涂料成品涂覆于已电晕处理的pet单涂品表面,通过低中高温温度段烘箱烘烤,涂料完成固化成膜,经过电晕处理,即为光伏透明背板。

62.实施例3

63.(1)制备分散浆:将醋酸丁酯26份和高分子型超分散剂0.25份混合并搅拌均匀,依次少量多次加入改性pe/pp蜡粉5份、纳米氧化锌0.2份;加入过程中,搅拌机转速升高至2000转/min并保持20min,使分散均匀。

64.(2)制备涂料半成品:将feve氟树脂(大金gk570)69份、羟基丙烯酸树脂23份、丙烯酸流平剂0.35份、pet附着力促进剂环氧树脂5份、磷酸酯类0.3份、受阻酚类抗氧剂0.4份、苯并三唑类2.5份、三嗪类2.5份混合并高速分散,再加入(1)中制备的分散浆,高速分散40min,即为涂料半成品。

65.(3)涂料成品:向涂料半成品中加入hdi固化剂(科思创n3300)9.4份,搅拌均匀并调粘,即为涂料。

66.(4)将涂料成品涂覆于已电晕处理的pet单涂品表面,通过低中高温温度段烘箱烘烤,涂料完成固化成膜,经过电晕处理,即为光伏透明背板。

67.实施例4

68.(1)制备分散浆:将丙二醇甲醚醋酸酯15份和电中性型分散剂0.3份混合并搅拌均匀,依次少量多次加入改性ptfe蜡粉10份、纳米氧化锌0.5份;加入过程中,搅拌机转速升高至1800转/min并保持20min,使分散均匀。

69.(2)制备涂料半成品:将聚酯树脂73份、丙烯酸流平剂0.3份、环氧磷酸酯4份、亚磷酸酯0.15份、二苯甲酮类3份混合并高速分散,再加入(1)中制备的分散浆,高速分散30min,即为涂料半成品。

70.(3)涂料成品:向涂料半成品中加入hdi三聚体5份,搅拌均匀并调粘,即为涂料。

71.(4)将涂料成品涂覆于已电晕处理的pet单涂品表面,通过低中高温温度段烘箱烘烤,涂料完成固化成膜,经过电晕处理,即为光伏透明背板。

72.实施例5

73.(1)制备分散浆:将二甲苯30份和阴离子型分散剂0.15份混合并搅拌均匀,依次少量多次加入改性聚酰胺蜡粉5份、纳米二氧化钛0.1份;粉料加入过程中,搅拌机转速升高至1500转/min并保持30min,使粉料分散均匀。

74.(2)制备涂料半成品:将羟基丙烯酸树脂100份、丙烯酸流平剂0.5份、改性羟基聚醚树脂8份、硫代二丙酸酯0.6份、二苯甲酮类8份混合并高速分散,再加入(1)中制备的分散浆,高速分散60min,即为涂料半成品。

75.(3)涂料成品:向涂料半成品中加入h6xdi加成物10份,搅拌均匀并调粘,即为涂料。

76.(4)将涂料成品涂覆于已电晕处理的pet单涂品表面,通过低中高温温度段烘箱烘烤,涂料完成固化成膜,经过电晕处理,即为光伏透明背板。

77.第三部分

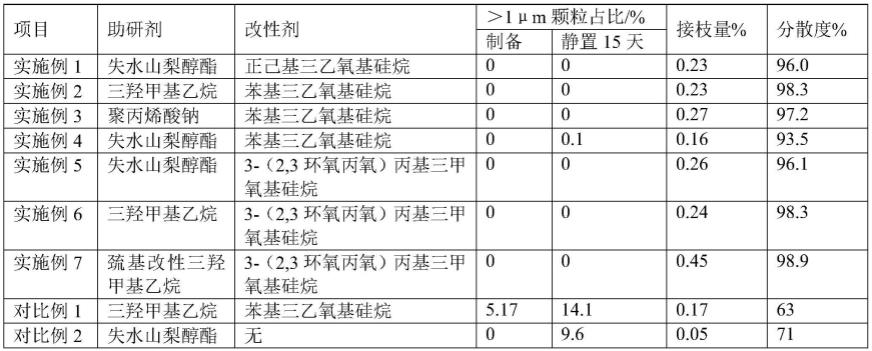

78.本部分对实施例1-3制备的光伏透明背板和现有背板(fpf背板、kpf背板)进行性能检测,其检测结果如表4所示。其中实施例1-3中的光伏透明背板中涂料中各组分的用量分别如表1-3所示。

79.(1)在实施例1中,按照表1中所示的配方比例进行涂料配制、搅拌、涂覆及烘烤。搅拌转速2000转/min,搅拌时间60min;烘箱最高温度165℃,烘烤时间2min;电晕强度4.5kw。

80.表1实施例1的涂料组分

81.类型具体组成/比例用量/质量份主体树脂feve氟树脂(大金gk570)88流平剂有机硅流平剂0.3pet附着力促进剂改性聚酯树脂:环氧树脂=2:35改性蜡粉改性pp蜡粉5分散剂高分子型超分散剂0.2抗氧剂受阻酚类抗氧剂0.3有机uv助剂苯并三唑类:水杨酸酯类=4:15无机uv助剂纳米氧化锌0.2

聚异氰酸酯固化剂hdi固化剂(科思创n3300)8溶剂醋酸丁酯:乙酸乙酯=1:120

82.(2)在实施例2中,按照表2所示的配方比例进行涂料配制、搅拌、涂覆及烘烤。搅拌转速2000转/min,搅拌时间60min;烘箱最高温度170℃,烘烤时间1.5min;电晕强度4.5kw。

83.表2实施例2的涂料组分

[0084][0085][0086]

(3)在实施例3中,按照表3所示的配方比例进行涂料配制、搅拌、涂覆及烘烤。搅拌转速2000转/min,搅拌时间60min;烘箱最高温度160℃,烘烤时间2min;电晕强度4.5kw。

[0087]

表3实施例3的涂料组分

[0088]

类型具体组成/比例用量/质量份主体树脂feve氟树脂(大金gk570):羟基丙烯酸树脂=69:2392流平剂丙烯酸流平剂0.35pet附着力促进剂环氧树脂:磷酸酯类=5:0.35.3改性蜡粉改性pe/pp蜡粉5分散剂高分子型超分散剂0.25抗氧剂受阻酚类抗氧剂0.4有机uv助剂苯并三唑类:三嗪类=1:15无机uv助剂纳米氧化锌0.2聚异氰酸酯固化剂hdi固化剂(科思创n3300)9.4溶剂醋酸丁酯26

[0089]

(4)由测试结果表4可以看出,实施例1、实施例2、实施例3的fpf结构一样,但耐磨性能远高于fpf涂覆型背板,水汽透过率也低于fpf背板的结果;与kpf型背板对比,耐磨性和水汽透过率与kpf复合型背板的结果接近。其原因在于,相比于fpf涂覆型背板,同为双面涂覆涂料,本发明通过改性蜡粉烘烤成膜的特性,将涂料涂覆于透明pet单涂品外侧,即可实现透明背板外层涂层的耐磨性的提升及水汽透过率的降低,而通常这种性能的提升是需要通过胶水复合膜来实现;双面涂覆型背板的烘烤温度普遍在90-170℃区间内,本发明使用的改性蜡粉的滴熔点处于高温段,为155-175℃,烘箱前区用于溶剂挥发,后区用于充分

固化交联及改性蜡粉成膜;由于改性蜡粉的密度多为0.80-0.95g/立方厘米,小于主体树脂密度的1.0-2.0g/立方厘米,当烘烤温度大于其滴熔点温度,改性蜡粉热熔后会趋于上浮并在涂层表面成膜。

[0090]

表4光伏背板性能检测结果

[0091][0092]

综上所述,现有技术方案中,见图4a-图4e,现有光伏透明背板主要有fpf、kpf、tpf、tpt、kpk五种结构,光伏透明背板的内侧接触eva,会与eva接触进行加热真空层压封装;fpf上的一个f涂层接触eva,另一f涂层处于外侧,接触空气,以及接触空气的f涂层有耐磨性要求。其中胶黏剂复合型kpf、tpf、tpt、kpk这四种结构,因其存在氟膜,所以耐磨性和水汽透过性能更佳,但其结构复杂,成本高。其中见图4a,fpf结构的光伏透明背板包括透明pet基膜11、位于透明pet基膜11两个表面上的透明氟涂层21;两个透明氟涂层21分别接壤光伏封装胶膜和外侧空气。见图4b,kpf结构的光伏透明背板包括透明pet基膜11、分别位于透明pet基膜11两个表面上的透明氟涂层21、pvdf透明氟膜23;透明氟涂层21接壤eva面,pvdf透明氟膜23接壤空气。见图4c,tpf结构的光伏透明背板包括透明pet基膜11、分别位于透明pet基膜11两个表面上的透明氟涂层21、杜邦的tedlar透明氟膜22;透明氟涂层21接壤eva面,杜邦的tedlar透明氟膜22接壤空气。见图4d,kpk结构的光伏透明背板包括透明pet基膜11、分别位于透明pet基膜11两个表面上的pvdf透明氟膜23;pvdf透明氟膜23分别接壤eva面、空气。见图4e,tpt结构的光伏透明背板包括透明pet基膜11、分别位于透明pet基膜11两个表面上的杜邦的tedlar透明氟膜22;杜邦的tedlar透明氟膜22分别接壤eva面、空气。fpf结构中的氟涂层,氟涂料涂覆于pet表面经过高温烘烤,溶剂会在涂层表面形成溶剂挥发通道,一旦涂层产生交联,这种挥发产生的气孔是永久存在的,因此氟涂层对水汽基本无阻隔;而在耐磨性方面,氟涂层因交联反应形成的氨酯键有限以及交联致密性和分子排布紧密性不及氟膜,因此耐磨性更差一些。本发明的外层透明涂料、光伏透明背板及其制备方法采用fpf结构,在基材的内侧涂覆接触eva的内层涂层,在基材的外侧涂覆接触空气的涂料,形成外层涂层,并通过改变涂料的配方设计,使配方中的蜡粉在对应的滴熔温度下热熔成膜;由于改性蜡粉的密度小,高温热熔后有上浮的趋势,容易在外层涂层表面形成一层致密的塑料膜;而改性蜡粉的自身耐uv性能不佳,需要加入适量有机uv吸收剂、稳定剂以及无机纳米氧化锌、氧化钛;加入抗氧剂也是必须的,避免改性蜡粉和其它材料的热分解,提升了外层涂料的耐磨性,降低了水汽透过率。

[0093]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术

性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。