1.本发明涉及一种透明的聚酰亚胺前体清漆及其制造方法、聚酰亚胺及其制造方法、可挠性器件及配线基板用层叠体。

背景技术:

2.液晶显示装置、有机电致发光(electroluminescence,el)装置等显示装置或触摸屏被用作以电视之类的大型显示器或移动电话、个人计算机、智能手机等小型显示器为代表的各种显示器的构成构件。

3.例如,有机el装置一般是在作为支撑基材的玻璃基板上形成薄膜晶体管(thin film transistor,tft),进而在其上依次形成电极、发光层及电极,并利用玻璃基板或多层薄膜等将这些气密密封而制成。另外,触摸屏成为将形成有第一电极的第一玻璃基板与形成有第二电极的第二玻璃基板经由绝缘层(介电层)接合而成的构成。

4.即,这些构成构件为在玻璃基板上形成有tft、电极、发光层等各种功能层的层叠体。通过将所述玻璃基板替换成树脂基板,可对使用现有的玻璃基板的构成构件进行薄型化、轻量化、可挠化。期待利用其来获得可挠性显示器等可挠性器件。另一方面,与玻璃相比,树脂的尺寸稳定性、透明性、耐热性、耐湿性、膜的强度等较差,因此正进行各种研究。

5.作为此种树脂基板材料,聚酰亚胺因耐热性或尺寸稳定性优异而为有希望的材料之一,期待应用于有机el装置用基板、触摸屏基板、彩色滤光片基板等需要透明性的可挠性器件。

6.面向可挠性器件的透明聚酰亚胺基板是通过以下方式来获得:以玻璃基板为支撑基材,在所述支撑基材上形成透明聚酰亚胺膜,继而在透明聚酰亚胺膜上安装电子零件后剥离支撑基材。

7.例如,专利文献1公开一种自载体基板剥离而制造的可挠性器件用的含氟聚酰亚胺膜,玻璃化转变温度为300℃以上,热分解温度为500℃以上,热膨胀系数为20ppm/k以下。但是,未对透明性进行研究。

8.专利文献2报告一种通过使用400nm下的透光率为89%以上的有机溶剂而透明性高的聚酰亚胺膜。但是,为了对溶剂进行精制,不仅需要繁杂的工序,而且即便溶剂的透光率高,所获得的聚酰亚胺有时也会着色,因此仅通过提高溶剂的透光率并不足以获得高透明的聚酰亚胺。

9.[现有技术文献]

[0010]

[专利文献]

[0011]

[专利文献1]日本专利特开2012-040836号公报

[0012]

[专利文献2]日本专利特开2013-23597号公报

技术实现要素:

[0013]

本发明的目的在于提供一种可获得对于可挠性器件及配线基板用层叠体用的透明基材而言最合适的具有低着色、高透过率的透明聚酰亚胺的聚酰亚胺膜及其前体。

[0014]

本发明人等人进行了努力研究,结果发现,着眼于聚酰亚胺前体清漆或聚酰亚胺的调整、制造时使用的有机溶剂,对于低着色度(黄色指数(yellowness index,yi))、色彩值l*、a*、b*,通过使用特定的溶剂,可获得低着色且高透过率的聚酰亚胺前体清漆或聚酰亚胺,从而完成了本发明。

[0015]

即,本发明是一种聚酰亚胺前体清漆,包含聚酰亚胺前体及有机溶剂,所述聚酰亚胺前体清漆的所述有机溶剂的黄色度yi为2.0以下,b*为1.0以下,所述聚酰亚胺前体清漆的黄色度(yi)未满5.0,b*未满2.0。

[0016]

本发明的聚酰亚胺前体清漆优选为有机溶剂在光路长1cm、400nm波长下的透光率为85%以上且未满89%。

[0017]

本发明的聚酰亚胺前体清漆优选为有机溶剂为选自由n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基-2-吡咯烷酮、n-乙基-2-吡咯烷酮、二甲基咪唑烷酮、及γ-丁内酯所组成的群组中的一种以上。

[0018]

本发明是一种聚酰亚胺前体清漆的制造方法,是制造包含聚酰亚胺前体及有机溶剂的聚酰亚胺前体清漆的方法,所述聚酰亚胺前体清漆的制造方法使用黄色度yi为2.0以下、b*为1.0以下的有机溶剂作为所述有机溶剂,获得黄色度yi未满5.0、b*未满2.0的聚酰亚胺前体清漆。

[0019]

本发明是一种聚酰亚胺,是对包含聚酰亚胺前体及有机溶剂的聚酰亚胺前体清漆进行酰亚胺化而成,所述聚酰亚胺的所述有机溶剂的黄色度yi为2.0以下,b*为1.0以下,聚酰亚胺的黄色度yi(厚度10μm换算值)为30以下,总透光率为80%以上。

[0020]

本发明是一种聚酰亚胺的制造方法,是制造对包含聚酰亚胺前体及有机溶剂的聚酰亚胺前体清漆进行酰亚胺化而成的聚酰亚胺的方法,所述聚酰亚胺的制造方法使用黄色度yi为2.0以下、b*为1.0以下的有机溶剂作为所述有机溶剂,获得黄色度yi(厚度10μm换算值)为30以下、总透光率为80%以上的聚酰亚胺。

[0021]

本发明是一种可挠性器件,包括包含所述聚酰亚胺的聚酰亚胺层、以及形成于所述聚酰亚胺层上的功能层。

[0022]

本发明是一种配线基板用层叠体,具有包含所述聚酰亚胺的聚酰亚胺层、以及在所述聚酰亚胺层的单面或两面上的金属层。

[0023]

根据本发明,着眼于聚酰亚胺前体清漆或聚酰亚胺的调整、制造时使用的有机溶剂,对于黄色度(yi)、色彩值l*、a*、b*,使用特定的溶剂,由此可达成提供低的着色且高的透光率的聚酰亚胺前体清漆或聚酰亚胺。

具体实施方式

[0024]

本发明的聚酰亚胺前体清漆包含聚酰亚胺前体及有机溶剂,有机溶剂的黄色度yi为2.0以下,b*为1.0以下,光路长1cm、400nm波长下的透光率为85%以上。

[0025]

本发明人等人观察到,即便在使用透光率为89%以上的溶剂作为有机溶剂的情况下,所获得的聚酰亚胺前体或聚酰亚胺也有着色,透光率低,仅透光率高时,对于获得高透

明的聚酰亚胺前体或聚酰亚胺是不充分的,研究存在更有效的参数,从而完成了本发明。发现其有效的参数为黄色度(yi)、色彩值l*、a*、b*,特别是黄色度yi、及色彩值b*会显著影响聚酰亚胺前体清漆或聚酰亚胺的透明性。

[0026]

在本发明的聚酰亚胺前体清漆中,作为有机溶剂,黄色度yi必须为2.0以下,b*必须为1.0以下。黄色度yi值、b*值中的任一者不满足所述条件的有机溶剂中无法表现出本发明的效果。

[0027]

有机溶剂的黄色度yi优选为1.90以下,更优选为1.50以下。b*值优选为0.90以下,更优选为0.85以下。

[0028]

虽然关于其他色彩值l*、a*并非必需,但作为有机溶剂,可自色彩值l*优选为90.0以上、更优选为93.0以上的有机溶剂中选择。在本发明中,即便是l*值为97.0以下或96.0以下的有机溶剂也可优选地使用。作为有机溶剂,可自色彩值a*优选为-0.10~-0.80、更优选为-0.20~-0.70的有机溶剂中选择。

[0029]

本发明的聚酰亚胺前体清漆优选为作为有机溶剂,光路长1cm、400nm波长下的透光率为85%以上即可,透光率无须为89%以上。即便是透光率未满89%、未满88%或未满87%的有机溶剂也可优选地使用。若为透光率未满89%的有机溶剂,则即便并非为繁杂的精制也可容易地制造,就所述方面而言优选。

[0030]

本发明的聚酰亚胺前体清漆优选为作为有机溶剂,纯度为99.8%以上即可,纯度无须为99.9%以上。即便是纯度未满99.9%的有机溶剂也可优选地使用。若为纯度未满99.9%的有机溶剂,则即便并非为繁杂的精制也可制造,就所述方面而言优选。

[0031]

作为有机溶剂,只要满足所述黄色度yi、色彩值,则可使用聚酰亚胺前体或聚酰亚胺的调整、制造时使用的各种有机溶剂。例如可列举:n,n-二甲基乙酰胺(n,n-dimethyl acetamide,dmac)、n,n-二甲基甲酰胺(n,n-dimethyl formamide,dmf)、n-甲基-2-吡咯烷酮(n-methyl-2-pyrrolidone,nmp)、n-乙基-2-吡咯烷酮(n-ethyl-2-pyrrolidone,nep)、二甲基咪唑烷酮(dimethyl imidazolidinone,dmi)、或γ-丁内酯(γ-butyrolactone,gbl)等。也可将这些混合而使用。

[0032]

本发明的聚酰亚胺前体清漆的黄色度(yi)必须未满5.0,b*必须未满2.0。黄色度yi值、b*值中的任一者不满足所述条件的聚酰亚胺前体清漆中无法获得所期望的聚酰亚胺。

[0033]

聚酰亚胺前体清漆的黄色度yi优选为4.00以下,更优选为3.00以下。b*值优选为1.50以下,更优选为1.00以下。

[0034]

虽然关于其他色彩值l*、a*并非必需,但作为聚酰亚胺前体清漆,可自色彩值l*优选为90.0以上、更优选为93.0以上的聚酰亚胺前体清漆中选择。在本发明中,即便是l*值为97.0以下的聚酰亚胺前体清漆也可优选地使用。作为聚酰亚胺前体清漆,可自色彩值a*优选为-2.0~2.0、更优选为-1.0~1.0的聚酰亚胺前体清漆中选择。

[0035]

本发明的聚酰亚胺前体只要具有下述通式(1)所表示的结构单元,且具有源自酸二酐(a)的结构单元与源自二胺(b)的结构单元,则可广范围地应用。

[0036]

[化1]

dianhydride,bpda)、或1,2,3,4-环丁烷四羧酸二酐。

[0042]

其中,只要聚酰亚胺前体清漆的黄色度(yi)未满5.o、b*未满2.0,则并不限定于这些。

[0043]

作为二胺,例如可列举:2,2-双(三氟甲基)联苯胺、1,3-双(3-氨基苯氧基)苯、1,3-双(4-氨基苯氧基)苯、1,4-双(4-氨基苯氧基)苯、2,2

′‑

二甲基-4,4

′‑

二氨基联苯、3,3

′‑

二甲基-4,4

′‑

二氨基联苯、4,4

′‑

二氨基二苯基醚、3,4

′‑

二氨基二苯基醚、对苯二胺、间苯二胺、4,6-二甲基-间苯二胺、2,5-二甲基-对苯二胺、2,4-二氨基均三甲苯、4,4

′‑

亚甲基二-邻甲苯胺、4,4

′‑

亚甲基二-2,6-二甲苯胺、4,4

′‑

亚甲基-2,6-二乙基苯胺、2,4-甲苯二胺、4,4

′‑

二氨基二苯基丙烷、3,3

′‑

二氨基二苯基丙烷、4,4

′‑

二氨基二苯基乙烷、3,3

′‑

二氨基二苯基乙烷、4,4

′‑

二氨基二苯基甲烷、3,3

′‑

二氨基二苯基甲烷、2,2-双[4-(4-氨基苯氧基)苯基]丙烷、4,4

′‑

二氨基二苯基硫醚、3,3

′‑

二氨基二苯基硫醚、3,3

′‑

二氨基二苯基醚、联苯胺、3,3

′‑

二氨基联苯、3,3

′‑

二甲基-4,4

′‑

二氨基联苯、3,3

′‑

二甲氧基联苯胺、4,4

′‑

二氨基-对三联苯、3,3

′‑

二氨基-对三联苯、双(对-β-氨基-叔丁基苯基)醚、双(对-β-甲基-δ-氨基戊基)苯、对-双(2-甲基-4-氨基戊基)苯、对-双(1,3-二甲基-5-氨基戊基)苯、1,5-二氨基萘、2,6-二氨基萘、2,4-双(β-氨基-叔丁基)甲苯、2,4-二氨基甲苯、间二甲苯-2,5-二胺、对二甲苯-2,5-二胺、间二甲苯二胺、对二甲苯二胺、5-氨基-2-(4-氨基苯基)苯并咪唑、或二氨基丙基四甲基二硅氧烷等。也可为这些的混合物。

[0044]

优选为2,2-双(三氟甲基)联苯胺(2,2-bis(trifluoromethyl)benzidine,tfmb)、1,3-双(3-氨基苯氧基)苯(1,3-bis(3-aminophenoxyl)benzene,apb)、1,3-双(4-氨基苯氧基)苯(1,3-bis(4-aminophenoxyl)benzene,tpe-r)、1,4-双(4-氨基苯氧基)苯、4,4

′‑

二氨基二苯基醚、对苯二胺(p-phenylenediamine,p-pda)、4,6-二甲基-间苯二胺、2,5-二甲基-对苯二胺、2,4-二氨基均三甲苯、2,4-甲苯二胺、间苯二胺、2,2

′‑

二甲基-4,4

′‑

二氨基联苯、或5-氨基-2-(4-氨基苯基)苯并咪唑。

[0045]

其中,只要聚酰亚胺前体清漆的黄色度(yi)未满5.0、b*未满2.0,则并不限定于这些。

[0046]

本发明的聚酰亚胺前体清漆例如对于源自在聚酰亚胺前体的结构中具有醚基的单体的结构单元为源自全部单体的结构单元的10%以上、更优选为50%以上的聚酰亚胺前体而言有用。另外,对于源自具有氟原子的单体的结构单元为源自全部单体的结构单元的10%以上、更优选为50%以上的聚酰亚胺前体而言也有用。具有如这些那样的结构单元的聚酰亚胺前体及聚酰亚胺膜的透明性优异,因此在使用构成本发明的有机溶剂的情况下(即,在聚酰亚胺前体的情况下设为聚酰亚胺前体清漆的情况下,在聚酰亚胺膜的情况下将所述聚酰亚胺前体清漆酰亚胺化而获得的情况下),可获得具有更优异的透明性的聚酰亚胺前体清漆及聚酰亚胺膜。

[0047]

其中,只要聚酰亚胺前体清漆的黄色度(yi)未满5.0、b*未满2.0,则并不限定于这些。

[0048]

本发明的聚酰亚胺前体可通过以0.9~1.1的摩尔比使用酸二酐与二胺,并在有机溶剂中进行聚合的已知的方法来制造。例如,通过在氮气流下,向有机溶剂中加入作为原料单体的酸二酐、二胺,在室温~80℃下反应数小时~数天来获得。

[0049]

相对于单体合计量100重量份,有机溶剂例如可在200重量份~1500重量份、优选

为300重量份~900重量份的范围内使用。

[0050]

本发明的聚酰亚胺是将本发明的聚酰亚胺前体清漆酰亚胺化而获得。酰亚胺化可通过热酰亚胺化法或化学酰亚胺化法进行。热酰亚胺化例如通过在支撑基材上将聚酰亚胺前体清漆进行制膜,并预干燥后,在室温~450℃左右的温度下进行热处理来进行。化学酰亚胺化例如在聚酰亚胺前体清漆中加入已知的脱水剂以和/或催化剂(例如醋酸酐作为脱水剂,吡啶、异喹啉、n-甲基咪唑作为催化剂),例如在30℃~60℃下进行化学脱水。

[0051]

举例说明热酰亚胺化的优选条件。使用涂敷器在玻璃、金属、树脂等任意的支撑基材上将聚酰亚胺前体组合物进行制膜,在150℃以下的温度下预干燥2~60分钟后,为了去除溶剂进而酰亚胺化,通常在室温至470℃左右的温度下进行10分钟至20小时左右的热处理,更优选10分钟至4小时左右。得到所需的聚酰亚胺薄膜时的热处理温度可达280℃。根据所需的机械性能,也可以在280℃和470℃之间改变热处理温度。更优选地,当最高成膜温度为340至460℃时,构成本发明的有机溶剂不易对本发明的聚酰亚胺前体清漆和聚酰亚胺的透明性产生不利影响,其结果是,本发明优选聚酰亚胺,因为它在膜的透过率和机械性能(cte、拉伸强度、拉伸伸长率、弹性系数)之间具有极好的平衡。对于化学酰亚胺化,在聚酰亚胺前体组合物(也称为聚酰胺酸)的溶液中加入脱水剂和催化剂,在30~60℃进行化学脱水。乙酸酐是典型的脱水剂,吡啶是催化剂。对于热酰亚胺化,如果选择酸二酐、二胺类和溶剂类的组合,可以在比较短的时间内完成酰亚胺化,包括预热在内的热处理可以在60分钟内完成。也可以作为溶解在溶剂中的聚酰亚胺前体组合物的溶液来进行制膜。

[0052]

本发明的聚酰亚胺前体及聚酰亚胺的聚合度并无特别限定,例如作为聚酰亚胺前体溶液的利用e型粘度计测定的粘度,优选为500cp~100,000cp、更优选为1,000cp~15,000cp的范围。聚酰亚胺前体的分子量可利用凝胶渗透色谱(gel permeation chromatography,gpc)法来求出。作为聚酰亚胺前体,例如,以数量平均分子量(mn)计为15,000~250,000,以重量平均分子量(mw)计为30,000~800,000的范围。聚酰亚胺的分子量也位于与其聚酰亚胺前体的分子量相同的范围内。

[0053]

将本发明的聚酰亚胺前体酰亚胺化而获得的聚酰亚胺作为基准厚度,在厚度10μm的聚酰亚胺膜的状态下(厚度10μm换算值),聚酰亚胺的黄色度为30以下,也可为20以下。总透光率在80%以上,也可为85%以上。

[0054]

本发明的聚酰亚胺可提供500nm下的透光率为70%以上、也可为83%以上,另一方面308nm下的透光率为1%以下的聚酰亚胺。在可挠性器件的制造中,通过对可挠性基板进行激光照射,可在不损伤形成在聚酰亚胺膜上的元件等的情况下剥离支撑基材,可优选地应用激光剥离工艺。

[0055]

作为支撑基材,可使用已知的基材,例如可列举:玻璃、金属箔等无机基材、以及聚酰亚胺等耐热性树脂膜。

[0056]

本发明的聚酰亚胺的热膨胀系数(coefficient of thermal expansion,cte)也低,例如为20ppm/k以下。关于拉伸物性,也可表现出拉伸强度为100mpa以上、拉伸伸长率为5%以上、弹性系数为10gpa以下。

[0057]

本发明的聚酰亚胺作为透明聚酰亚胺,可用于各种可挠性器件。本发明的聚酰亚胺适合作为带功能层的聚酰亚胺膜。聚酰亚胺膜也可包含多层聚酰亚胺。

[0058]

本发明的聚酰亚胺可在其聚酰亚胺层上形成各种功能层而制成层叠体。若列举功

能层的例子,则可列举:液晶显示装置、有机el显示装置、触摸屏、液晶显示器、有机el显示器、彩色滤光片、电子纸为首的显示装置、以及这些的构成零件。作为在聚酰亚胺层的单面或两面具有金属层的配线基板用层叠体(覆铜层叠体(copper clad laminate,ccl))也是有用的。

[0059]

[实施例]

[0060]

以下,通过实施例更具体地说明本发明。示出实施例及比较例中使用的材料的缩写及评价方法。

[0061]

(酸二酐)

[0062]

·

6fda:4,4

′‑

(2,2

′‑

六氟亚异丙基)二邻苯二甲酸二酐

[0063]

·

odpa:4,4

′‑

氧基二邻苯二甲酸二酐

[0064]

·

pmda:均苯四甲酸二酐

[0065]

·

cbda:1,2,3,4-环丁烷四羧酸二酐

[0066]

(二胺)

[0067]

·

tfmb:2,2-双(三氟甲基)联苯胺

[0068]

·

by16-871:二氨基丙基四甲基二硅氧烷(东丽道康宁(toray dow corning)制造,胺当量125g/mol)

[0069]

·

baps:双[4-(氨基苯氧基)苯基]砜

[0070]

.aapbi:5-氨基-2-(4-氨基苯基)苯并咪唑

[0071]

(溶剂)

[0072]

·

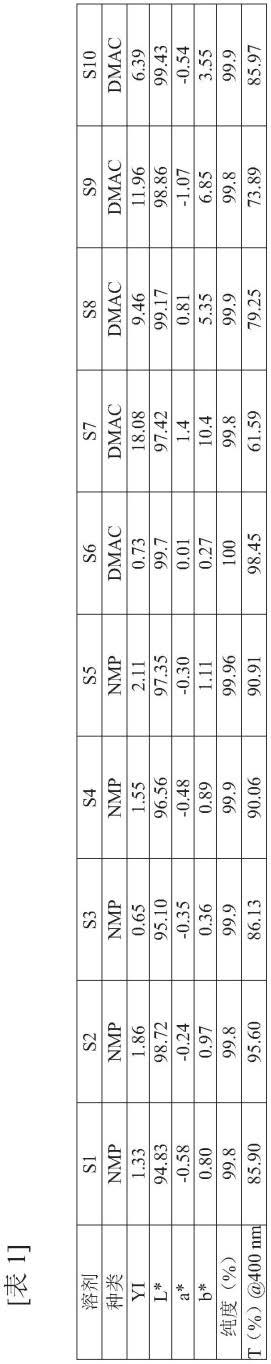

如表1所示,使用yi、l*、a*、b*、纯度、透光率(t)各自不同的溶剂(s1~s10)。nmp是n-甲基-2-吡咯烷酮。dmac是n,n-二甲基乙酰胺。

[0073]

[溶剂与清漆的透光率、黄色度yi、l*、a*、b*]

[0074]

使用岛津(shimadzu)uv-3600分光光度计、光路长1cm的石英标准单元进行测定。以超纯水为空白,测定了溶剂在400nm下的透光率。另外,基于下述数学式(1)所表示的计算式来算出yi(黄色度)。

[0075]

[数式1]

[0076]

yi=100

×

(1.2879x-1.0592z)/y

…

(1)

[0077]

在式(1)中,x、y、z是由日本工业标准(japanese industrial standards,jis)z 8722规定的试验片的三刺激值。

[0078]

根据三刺激值x、y、z求出色彩值的l*、a*、b*。

[0079]

此处,l*表示亮度,若接近0则表示黑色,若接近100则表示白色。a*表示绿色~红色,负表示绿色,正表示红色。b*表示蓝色~黄色,负表示蓝色,正表示黄色。a*、b*的数值均越大表示颜色越强烈。将清漆稀释至固体成分为10wt%至11wt%后测量清漆。

[0080]

[膜的透光率、黄色度yi、l*、a*、b*]

[0081]

利用岛津(shimadzu)uv-3600分光光度计对聚酰亚胺膜(50mm

×

50mm)求出308nm及500nm下的透光率(t@308、t@500)。

[0082]

基于所述数学式(1)所表示的计算式来算出yi(黄色度)。

[0083]

利用下述数学式(2),算出换算为厚度10μm后的值yi(10)。

[0084]

[数式2]

[0085]

yi(10)=yi/厚度

×

10

…

(2)

[0086]

在数学式(2)中,“厚度”是各评价膜的实际的厚度。

[0087]

根据三刺激值x、y、z求出色彩值的l*、a*、b*。

[0088]

[总光线透过率(t.t.)]

[0089]

利用日本电色工业公司制造的雾度计(haze meter)ndh500,依据jis k7136对聚酰亚胺膜(50mm

×

50mm)测定总光线透过率(t.t.)。

[0090]

[粘度]

[0091]

利用带恒温水槽的锥板式粘度计(东机美(tokimec)公司制造),对合成例中获得的聚酰胺酸溶液在25℃下测定粘度。

[0092]

[分子量mw]

[0093]

分子量是利用凝胶渗透色谱仪(东曹股份有限公司制造,商品名:hlc-8220gpc)进行测定。使用聚苯乙烯作为标准物质,展开溶媒是使用n,n-二甲基乙酰胺。

[0094]

[热膨胀系数(cte)]

[0095]

利用热机械分析(tma/ss6100)装置,一面对聚酰亚胺膜(3mm

×

15mm)施加30mn的负荷,一面以一定的升温速度(10℃/min)自30℃升温至450℃,自此起,自450℃降温,并根据降温时的350℃至100℃的聚酰亚胺膜的伸长量(线膨胀)测定热膨胀系数。

[0096]

[拉伸试验]

[0097]

准备聚酰亚胺膜(10mm

×

15mm)的试验片,使用腾喜龙(tensilon)万能试验机(奥立特(orientec)股份有限公司制造,rta-250),以拉伸速度10mm/min依照ipc-tm-650,2.4.19进行拉伸试验,算出拉伸伸长率、拉伸强度、弹性系数。

[0098]

[纯度]

[0099]

纯度是利用气相色谱仪法进行测定。

[0100]

使用的溶剂如下述表1所示那样(s1~s10)。

[0101][0102]

实施例1

[0103]

在氮气流下,在1000ml的可分离式烧瓶中使78.84g的tfmb溶解在765g的溶剂s1

中。继而,加入9.50g的odpa与46.66g的pmda。将所述溶液在40℃下加热30分钟,使内容物溶解,之后在室温下将溶液持续搅拌30小时进行聚合反应,从而获得分子量(mw)10万以上的聚酰亚胺(polyimide,pi)前体清漆(粘稠的溶液)v1。

[0104]

实施例2

[0105]

在氮气流下,在2000ml的可分离式烧瓶中使169.88g的tfmb溶解在1700g的溶剂s1中。继而,加入49.29g的odpa与80.84g的pmda。将所述溶液在40℃下加热30分钟,使内容物溶解,之后在室温下将溶液持续搅拌30小时进行聚合反应,从而获得分子量(mw)10万以上的聚酰亚胺(pi)前体清漆(粘稠的溶液)v2。

[0106]

实施例3

[0107]

在氮气流下,在100ml的可分离式烧瓶中使8.56g的tfmb溶解在85g的溶剂s2中。继而,加入2.07g的odpa与4.37g的pmda。将所述溶液在40℃下加热30分钟,使内容物溶解,之后在室温下将溶液持续搅拌30小时进行聚合反应,从而获得分子量(mw)10万以上的聚酰亚胺(pi)前体清漆(粘稠的溶液)v3。

[0108]

实施例4

[0109]

在氮气流下,在300ml的可分离式烧瓶中使25.48g的tfmb溶解在255g的溶剂s4中。继而,加入7.39g的odpa与12.13g的pmda。将所述溶液在40℃下加热30分钟,使内容物溶解,之后在室温下将溶液持续搅拌30小时进行聚合反应,从而获得分子量(mw)10万以上的聚酰亚胺(pt)前体清漆(粘稠的溶液)v4。

[0110]

实施例5

[0111]

在氮气流下,在100ml的可分离式烧瓶中使3.02g的by16-871溶解在70g的溶剂s3中。继而,向所述溶液中加入9.04g的tfmb。搅拌10分钟后,加入17.93g的6fda。将所述溶液在40℃下加热30分钟,使内容物溶解,之后在室温下将溶液持续搅拌30小时进行聚合反应,从而获得分子量(mw)10万以上的聚酰亚胺前体清漆(粘稠的溶液)v5。

[0112]

实施例6

[0113]

在氮气流下,在5000ml的可分离式烧瓶中使424.57g的tfmb溶解在4250g的溶剂s3中。搅拌10分钟后,加入73.40g的6fda与252.03g的pmda。将所述溶液在40℃下加热30分钟,使内容物溶解,之后在室温下将溶液持续搅拌30小时进行聚合反应,从而获得分子量(mw)10万以上的聚酰亚胺前体清漆(粘稠的溶液)v6。

[0114]

比较例1

[0115]

在氮气流下,在300ml的可分离式烧瓶中使25.69g的tfmb溶解在4250g的溶剂s5中。搅拌10分钟后,加入6.21g的odpa与13.10g的pmda。将所述溶液在40℃下加热30分钟,使内容物溶解,之后在室温下将溶液持续搅拌30小时进行聚合反应,从而获得分子量(mw)未满10万的聚酰亚胺前体清漆(粘稠的溶液)v7。

[0116]

实施例7、实施例8、比较例2~比较例5

[0117]

将二胺、酸二酐、溶剂替换成表2所示的调配组成,使用100ml单独的烧瓶和68g溶剂,与实施例1同样地进行聚合反应,实施例7、实施例8获得获得分子量(mw)10万以上的聚酰亚胺前体清漆,比较例2~比较例5获得分子量(mw)未满10万的聚酰亚胺前体清漆。

[0118]

将所述实施例1~实施例8、比较例1~比较例4的调配汇总示于表2中。

[0119][0120]

对所述实施例1~实施例8、比较例1~比较例5中获得的聚酰亚胺(pi)前体清漆评价光学物性。利用与分别合成各pi前体清漆时使用的溶剂同种的溶剂进行稀释。然后利用

分光光度计测定pi前体清漆的yi、a*、b*、在400nm下的透光率。将其结果示于表3中。

[0121]

进而,使用所述实施例1~实施例8、比较例1~比较例5中获得的聚酰亚胺(pi)前体清漆,将其聚酰亚胺化,并评价光学物性。即,向各pi前体清漆中加入与分别合成时使用的溶剂同种的溶剂,将固体成分稀释至11wt%

±

1wt%左右以便于粘度容易进行涂敷,然后在作为支撑基材的100μm的玻璃基板上,使用旋涂机,以酰亚胺化后的聚酰亚胺层的厚度成为约10μm的方式进行涂敷。继而,在120℃下加热10分钟并加以干燥而进行溶剂去除。接下来,在氮环境中,以一定的升温速度(3℃/min~10℃/min)自室温升温至350℃~450℃的范围,进而保持1~30分钟。之后,在氮环境中恢复至室温,自烘箱中取出,从而在支撑基材上形成聚酰亚胺层。之后,剥离支撑基材,获得各聚酰亚胺(pi)膜。所述剥离是通过以下方式来进行:利用切割刀仅对所形成的聚酰亚胺层切出一周切口以决定进行剥离的范围后,利用镊子自支撑基材进行剥离。

[0122]

对以所述方式获得的各聚酰亚胺(pi)膜评价厚度、308nm与500nm波长下的透光率、总光线透过率、以及cte、拉伸强度、拉伸伸长率、弹性系数。将其结果示于表3中。

[0123]

[表3]

[0124][0125]

[产业上的可利用性]

[0126]

本发明的聚酰亚胺前体清漆及聚酰亚胺可优选地用作可挠性器件或配线基板用

层叠体用的透明材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。