1.本实用新型涉及半导体蒸镀技术领域,特别涉及一种蒸镀机及其腔体内的镀锅结构。

背景技术:

2.真空蒸镀机是指在真空条件下,采用一定的加热蒸发方式蒸发镀膜材料(或称膜料)并使之气化,粒子飞至产品片表面凝聚成膜的工艺方法。而产品片则是放在行星轨道的镀锅上,随着镀锅的自转和镀锅在蒸镀机腔体带动旋转下的公转,从而达到均匀膜厚的目的。

3.目前市场上常见的真空镀膜机,多为三个镀锅形式,载片量较少(例如99片机)。随着led等半导体行业对蒸镀的膜层要求越来越高,蒸镀工艺复杂程度也随之提升,所以蒸镀时长也普遍较长。如果能增加单次蒸镀的产能,那无疑是对降低生产成本有着较大的优势。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种蒸镀机及其腔体内的镀锅结构,有效提高单次蒸镀的产品片产能,减少蒸镀源耗用量。

5.为了解决上述技术问题,本实用新型采用的技术方案为:

6.一种蒸镀机及其腔体内的镀锅结构,包括蒸镀机腔体和位于所述蒸镀机腔体内的四个镀锅;

7.所述蒸镀机腔体的顶部下方设置有可在水平面旋转的转盘;

8.所述转盘在周向上平均间隔且沿着远离所述转盘中心的方向延伸出四个从动轮;

9.四个所述镀锅斜倒扣在所述从动轮下方,每个所述从动轮在所述转盘的转动下带动各自的所述镀锅进行自转,四个所述镀锅在自转的同时随着所述转盘同步公转;

10.每个所述镀锅上均放置有若干产品片。

11.进一步地,所述蒸镀机腔体的顶部在水平面上的投影形状为圆形且直径为1300mm;

12.每个所述镀锅的直径为610mm。

13.进一步地,每个所述镀锅朝向所述转盘的中心倾斜倒扣;

14.所述镀锅所在的平面与水平面的夹角为35

°

~45

°

。

15.进一步地,所述镀锅所在的平面与水平面的夹角为41

°

。

16.进一步地,每个所述镀锅上的所述产品片呈外圈、中圈和内圈的三圈同心圆形式均匀分布在所述镀锅上。

17.进一步地,每个所述镀锅上的所述产品片数量为29片;

18.所述内圈的所述产品片的数量为3片;

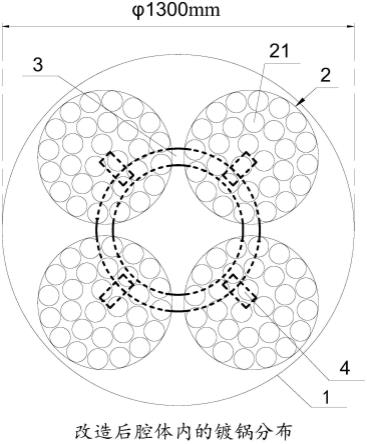

19.所述中圈的所述产品片的数量为10片;

20.所述外圈的所述产品片的数量为16片。

21.进一步地,所述产品片的直径为100mm。

22.本实用新型的有益效果在于:本实用新型提供一种蒸镀机及其腔体内的镀锅结构,通过合理利用和规划蒸镀机的腔体空间,将现有在蒸镀机腔体内倒扣进行蒸镀的三个镀锅改造成倒扣四个镀锅的形式,增加了产品片的整体数量,再结合四个镀锅的公转和自转,从而提高蒸镀机机台单次进行蒸镀的产品片产能,减少了蒸镀源的耗用量。

附图说明

23.图1为现有三个镀锅在蒸镀机腔体内的水平面分布示意图;

24.图2为现有单个镀锅上产品片的分布示意图;

25.图3为现有的三个镀锅中蒸镀完成的产品片的膜层覆盖角度;

26.图4为本实用新型的一种蒸镀机及其腔体内的镀锅结构中四个镀锅在蒸镀机腔体内的水平面分布示意图;

27.图5为本实用新型的单个镀锅上产品片的分布示意图;

28.图6为本实用新型的四个镀锅在蒸镀机腔体内的侧视图;

29.图7为本实用新型的四个镀锅中蒸镀完成的产品片的膜层覆盖角度。

30.标号说明:

31.1、蒸镀机腔体的顶部;2、镀锅;21、产品片;3、转盘;4、从动轮。

具体实施方式

32.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

33.请参照图4至图7,一种蒸镀机及其腔体内的镀锅结构,包括蒸镀机腔体和位于所述蒸镀机腔体内的四个镀锅;

34.所述蒸镀机腔体的顶部下方设置有可在水平面旋转的转盘;

35.所述转盘在周向上平均间隔且沿着远离所述转盘中心的方向延伸出四个从动轮;

36.四个所述镀锅斜倒扣在所述从动轮下方,每个所述从动轮在所述转盘的转动下带动各自的所述镀锅进行自转,四个所述镀锅在自转的同时随着所述转盘同步公转;

37.每个所述镀锅上均放置有若干产品片。

38.由上述描述可知,本实用新型的有益效果在于:通过合理利用和规划蒸镀机的腔体空间,将现有在蒸镀机腔体内倒扣进行蒸镀的三个镀锅改造成倒扣四个镀锅的形式,增加了产品片的整体数量,再结合四个镀锅的公转和自转,从而提高蒸镀机机台单次进行蒸镀的产品片产能,减少了蒸镀源的耗用量。

39.进一步地,所述蒸镀机腔体的顶部在水平面上的投影形状为圆形且直径为1300mm;

40.每个所述镀锅的直径为610mm。

41.由上述描述可知,将图1中现有的三个镀锅分布改造为图3中的四个镀锅,而蒸镀机腔体的顶部的规格不会改变,由于增加了镀锅的数量,为了适应蒸镀机腔体的顶部形状,因此每个镀锅的直径也需要从原有的650mm相应缩小为610mm。

42.进一步地,每个所述镀锅朝向所述转盘的中心倾斜倒扣;

43.所述镀锅所在的平面与水平面的夹角为35

°

~45

°

。

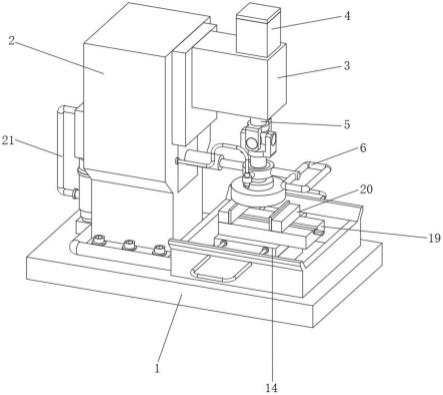

44.进一步地,所述镀锅所在的平面与水平面的夹角为41

°

。

45.由上述描述可知,每个镀锅朝向转盘的中心倾斜倒扣并与水平面呈35

°

~45

°

的夹角,以提高转盘进行公转过程中每个镀锅的蒸镀均匀性,符合蒸镀工艺的需求,其中以41

°

的倾斜角为最佳。

46.进一步地,每个所述镀锅上的所述产品片呈外圈、中圈和内圈的三圈同心圆形式均匀分布在所述镀锅上。

47.由上述描述可知,产品片以同心圆的内中外三圈分布在每个镀锅上,以保证每个镀锅进行自转时每片产品片的蒸镀均匀性,进一步提高整体蒸镀的均匀性。

48.进一步地,每个所述镀锅上的所述产品片数量为29片;

49.所述内圈的所述产品片的数量为3片;

50.所述中圈的所述产品片的数量为10片;

51.所述外圈的所述产品片的数量为16片。

52.进一步地,所述产品片的直径为100mm。

53.由上述描述可知,由图2可知现有的镀锅上的产品片数量为33片,三个镀锅即为99片,而本技术的镀锅在内中外三圈的产品片分别为3、10和16片,共29片,虽然单个镀锅的产品片数量小于现有的单个镀锅的33片,但整体四个镀锅为116片,即每单次进行蒸镀的产品片为116片,大于现有的99片,提高了产品片的蒸镀产能。

54.本实用新型的一种蒸镀机及其腔体内的镀锅结构可应用于各类真空镀膜工艺中,提升蒸镀机台内的作业产能,以下结合具体的实施例进行说明:

55.请参照图1至图7,本实用新型的实施例一为:

56.一种蒸镀机及其腔体内的镀锅结构,包括蒸镀机腔体和位于蒸镀机腔体内的四个镀锅2。

57.其中,如图4所示,蒸镀机腔体的顶部1下方设置有可在水平面旋转的转盘3,转盘3在周向上平均间隔且沿着远离转盘3中心的方向延伸出四个从动轮4。如图6所示,四个镀锅2斜倒扣在从动轮4下方,每个从动轮4在转盘3的转动下带动各自的镀锅2进行自转,四个镀锅2在自转的同时随着转盘3同步公转。

58.同时,如图5所示,每个镀锅2上均放置有若干产品片21,每个镀锅2上的产品片21呈外圈、中圈和内圈的三圈同心圆形式均匀分布在镀锅2上。即产品片21以同心圆的内中外三圈分布在每个镀锅2上,保证每个镀锅2进行自转时每片产品片21的蒸镀均匀性,以提高整体蒸镀的均匀性。

59.其中,如图1所示为现有采用三个镀锅2的方式,由于蒸镀机机台无法改变,因此蒸镀机腔体的顶部1的形状也无法改变,在本实施例中,如图4所示,蒸镀机腔体的顶部1在水平面上的投影形状与图1所示的现有蒸镀机一样,均为圆形且直径为1300mm,而由图4可知本实施例相较于图1中的镀锅2数量,由三个变成了四个,由于镀锅2数量的增加,为了适应蒸镀机腔体的顶部1的形状,因此在本实施例中通过减小单个镀锅2的尺寸,即每个镀锅2的直径从图2中现有的直径为650mm相应缩小为了图5中的610mm,使蒸镀机腔体的顶部1的形状满足排布四个镀锅2的需求。

60.同时,产品片21的规格也是无法进行改变的,即如图2或图5所示,无论是现有采用

三个镀锅2还是本实施例中采用四个镀锅2,产品片21的直径均为100mm,而由于本实施例中的采用的四个镀锅2分布的方式,使得每个镀锅2的直径缩小了,为了合理规划每个镀锅2上内中外三圈产品片21的数量分布,在本实施例中,如图5所示,内圈的产品片21的数量为3片,中圈的产品片21的数量为10片,外圈的产品片21的数量为16片,即单个镀锅2上共有29片产品片21,整体四个镀锅2共有116片产品片21,虽然单个镀锅2上的产品片21的数量小于图2中现有的单个镀锅2上的33片产品片21的数量,但整体四个镀锅2上的产品片21的数量则大于图1中现有的整体三个镀锅2上的99片产品片21的数量,因而在每次进行蒸镀时,单次的蒸镀产能得到了极大的提高,产能约提升17%、蒸镀源的消耗用量可降低17%左右。

61.即在本实施例中,通过合理利用和规划蒸镀机的腔体空间,将现有在蒸镀机腔体内倒扣进行蒸镀的三个镀锅2改造成倒扣四个镀锅2的形式,增加了产品片21的整体数量,再结合四个镀锅2的公转和自转,从而提高蒸镀机机台单次进行蒸镀的产品片21产能,减少了蒸镀源的耗用量。

62.另外,本实施例中采用将现有的三个镀锅2改造为四个镀锅2,是经过实验测试所得到的最佳方案,其不仅要满足每个镀锅2上的产品片21的镀膜膜层均匀性与现有三个镀锅2上的产品片21的膜层均匀性无差异,同时也要满足自转和公转下能够达到最佳的均匀蒸镀效果。如表1为选取现有三个镀锅2上产品片21的三个测试点得到的膜层厚度,表2为选取本实施例四个镀锅2上产品片21的三个测试点得到的膜层厚度。

63.表1:

[0064][0065]

表2:

[0066][0067]

由上述表1和表2可知,四个镀锅2镀膜的膜层均匀性为1.53%,与三个镀锅2的1.68%基本无差异。

[0068]

另外,再如图3及图7分别为现有三个镀锅2中产品片21的膜层覆盖角度和本实用新型的四个镀锅2中产品片21的膜层覆盖角度,可知采用四个镀锅2进行蒸镀后的产品片21的膜层覆盖角度为56.82

°

,与现有三个镀锅2的产品片21的膜层覆盖角度55.2

°

基本无差异。

[0069]

请参照图6,本实用新型的实施例二为:

[0070]

一种蒸镀机及其腔体内的镀锅结构,在上述实施例一的基础上,在本实施例中,如图6所示,每个镀锅2朝向转盘3的中心倾斜倒扣,其中,镀锅2所在的平面与水平面的夹角为41

°

[0071]

即在本实施例中,每个镀锅2朝向转盘3的中心倾斜倒扣并与水平面呈41

°

的夹角,以提高转盘3进行公转过程中每个镀锅2的蒸镀均匀性,符合蒸镀工艺的需求,在其他等同实施例中,倾斜角度为35

°

~45

°

即可。

[0072]

综上所述,本实用新型提供的一种蒸镀机及其腔体内的镀锅结构,具有以下有益效果:

[0073]

1、通过合理利用和规划蒸镀机的腔体空间,将现有的三个镀锅改造成四个镀锅后,增加了单次蒸镀得到的产品片数量,产能约提升17%;

[0074]

2、减少了约17%的蒸镀源消耗量。

[0075]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。