1.本发明涉及增材保障技术领域,具体的说是基于活字印刷原理的微型离散组合式金属增材制造基板。

背景技术:

2.增材制造技术是基于离散堆积原理的数字化智能制造技术,增材制造技术作为影响世界的颠覆性技术之一,逐步从科研前沿走向工程化应用,特别是金属增材制造技术,已在航空、航天、汽车、医疗等领域取得了广泛应用。

3.现阶段采用金属增材制造工艺技术(如激光熔覆技术、激光选取熔化技术、电子束成形技术等)打印金属零件时,都是采用金属基板作为成形基材,在金属基板上打印金属零件,待零件打印完成后,在后处理阶段,再采用机械加工或线切割去除金属基板。金属基板的大小根据打印零件大小而定,金属基板的厚度一般在4mm~50mm(零件越大、基板越大越厚),金属基板越厚越大,去除基板的难度越大,越费时费力,这都影响增材制造金属件的后处理时效性问题。特别战时,战场环境采用增材制造技术打印金属零件时,都后处理时效性要求较高,要求最短时间完成后处理,使零件能满足武器装备使用,但现阶段采用的金属基板难以满足战时的时效性要求,严重限制增材制造技术在战时装备保障领域的应用。

技术实现要素:

4.为了解决现有技术中的不足,本发明提供一种基于活字印刷原理的微型离散组合式金属增材制造基板,该金属增材制造基板中的离散式微基板层能够很容易地与支撑层脱离开,可降低目前金属基板的去除难度、提高增材制造后处理的效率,特别应用于战时可缩短装备保障时间,提升武器装备作战能力。

5.为了实现上述目的,本发明采用的具体方案为:基于活字印刷原理的微型离散组合式金属增材制造基板,所述金属增材制造基板包括一支撑层以及设于支撑层上方的离散式微基板层,所述离散式微基板层的厚度为1~5mm,所述离散式微基板层是由多个微型基板单元组成的,所述离散式微基板层与支撑层相卡接或通过陶瓷连接层实现连接。

6.进一步地,所述陶瓷连接层是以陶瓷浆料为原料经烧结固化而成的,所述陶瓷连接层的厚度为0.5~3mm;当金属增材制造基板包含陶瓷连接层时,金属增材制造基板的制备方法主要包括如下步骤:(1)、在支撑层的上表面上涂抹陶瓷浆料使之形成一层薄坯,即得到由支撑层和陶瓷坯结合形成的金属增材制造基板前体;(2)、将多个微型基板单元按照一定的排布方式置于陶瓷坯上,借助陶瓷坯的粘结力使得多个微型基板单元与支撑层实现连接,进而得到金属增材制造基板中间体;(3)、对金属增材制造基板中间体进行烧结使陶瓷坯固化形成陶瓷连接层,即得到

金属增材制造基板。

7.进一步地,所述支撑层的厚度为4~50mm。

8.进一步地,所述微型基板单元包括成形部以及与成形部下底面相连的连接部。

9.进一步地,所述离散式微基板层是由多个微型基板单元以矩形阵列的形式紧邻排布构成的。

10.进一步地,所述成形部的形状为长方体、正方体、圆环体或正多面体中的任意一种。

11.进一步地,所述连接部的下部设有镶嵌沟槽,所述支撑层上平行设有多个与镶嵌沟槽匹配的卡条。

12.进一步地,所述离散式微基板层是由多个微型基板单元排列成多个同心圆环构成的,处于同一圆环中的微型基板单元以圆形阵列的方式紧邻排布。

13.进一步地,所述成形部的形状为扇形体。

14.进一步地,所述连接部呈圆柱形,所述支撑层上设有与圆柱形匹配的圆形槽。

15.有益效果:本发明中的金属增材制造基板包括一支撑层以及设于支撑层上方的离散式微基板层,所述离散式微基板层的厚度为1~5mm,所述离散式微基板层是由多个微型基板单元组成的,所述离散式微基板层与支撑层相卡接或通过陶瓷连接层实现连接进而使得离散式微基板层和支撑层易于分离,本发明中金属增材制造基板的设计可以有效降低增材制造后处理去除支撑层的难度,提高后处理效率,特别是对于大中型零件,效果更为突出,大中型金属零件的增材制造采用的传统基板,往往是较大、较厚、笨重,后处理去基板较困难,而采用本发明提出的金属增材制造基板则可有效解决大中型金属零件的后处理去基板难题。金属增材制造基板应用于战时零件打印,可有效缩短战时装备增材制造零件的后处理时间,这对提高武器装备战时的保障效率也具有重大意义。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1是本发明实施例1中金属增材制造基板的结构示意图(图中离散式微基板层以整体块板显示)。

18.图2是图1的爆炸图。

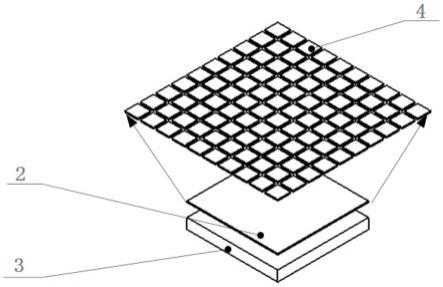

19.图3是实施例1中微型基板单元的爆炸图。

20.图4是本发明实施例2中金属增材制造基板的结构示意图(图中离散式微基板层以整体块板显示)。

21.图5是图4中支撑层的结构示意图。

22.图6是与图5配套的微型基板单元的结构示意图。

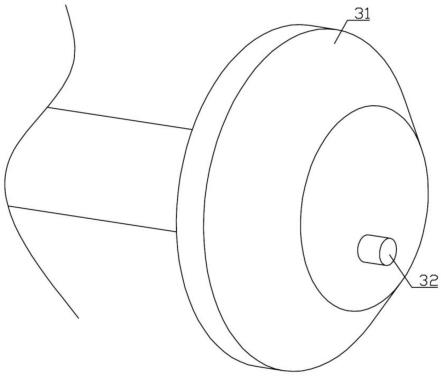

23.图7是本发明实施例3中支撑层的结构示意图。

24.图8是与图7配套的微型基板单元的结构示意图。

25.图9是离散式微基板层呈同心圆环时的结构示意图。

26.图示标记,1、离散式微基板层,2、陶瓷连接层,3、支撑层,4、微型基板单元,41、成形部,42、连接部。

具体实施方式

27.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

28.基于活字印刷原理的微型离散组合式金属增材制造基板,所述金属增材制造基板包括一支撑层3以及设于支撑层3上方的离散式微基板层1,所述支撑层3的厚度为4~50mm,所述离散式微基板层1的厚度为1~5mm,所述离散式微基板层1是由多个微型基板单元4组成的(微型基板单元4的上平面作为金属增材制造的打印基板平面),所述微型基板单元4包括成形部41以及与成形部41下底面相连的连接部42,所述离散式微基板层1与支撑层3相卡接或通过陶瓷连接层2实现连接。详细地,基于活字印刷原理的微型离散组合式金属增材制造基板,其中的“离散”指的是把较薄(厚度为1~5mm)的金属板离散成多个小块的微型基板单元,“组合式”指的是所述离散式微基板层是由多个微型基板单元构成的,需要说明的是,所述陶瓷连接2层是以陶瓷浆料为原料经烧结固化而成的,所述陶瓷连接层2的厚度为0.5~3mm;当金属增材制造基板包含陶瓷连接层2时,金属增材制造基板的制备方法主要包括如下步骤:(1)、在支撑层3的上表面上涂抹陶瓷浆料使之形成一层薄坯,即得到由支撑层3和陶瓷坯结合形成的金属增材制造基板前体;(2)、将多个微型基板单元4按照一定的排布方式置于陶瓷坯上,借助陶瓷坯的粘结力使得多个微型基板单元4与支撑层3实现连接,进而得到金属增材制造基板中间体;(3)、对金属增材制造基板中间体进行烧结使陶瓷坯固化形成陶瓷连接层2,即得到金属增材制造基板。

29.当零件打印完成后,直接将陶瓷连接层2敲碎即可使离散式微基板层1与其他部分相脱离。也就是说,陶瓷连接层2既起连接作用,也能在零件打印完成后通过外力破碎以实现离散式微基板层1和支撑层3的轻松脱离。

30.以下就几个方面进行解释说明:1、关于金属增材制造基板的层数本发明中的金属增材制造基板,离散式微基板层1是由多个微型基板单元4组成的,根据层数可以分为两类:(1)只包含支撑层3和离散式微基板层1,支撑层3和离散式微基板层1卡接,当零件打印完成需要分离时,直接将支撑层3与离散式微基板层1分离即可;具体的,当支撑层3与离散式微基板层1卡接时,支撑层3与离散式微基板层1配合面的具体结构不受限制,只要能够实现卡接即可,如微型基板单元4连接部42的下部可以设置镶嵌沟槽,支撑层3上设有与镶嵌沟槽匹配的卡条;亦或微型基板单元4的连接部42呈圆柱体,支撑层3上设有与圆柱体相匹配的圆形槽;(2)自下至上依次包含支撑层3、陶瓷连接层2以及离

散式微基板层1,此时支撑层3上表面与离散式微基板层1下表面的形状不受限制。其中,当零件打印完成后,直接将陶瓷连接层2外力敲碎即可使离散式微基板层1与其他部分相脱离。

31.、关于离散式微基板层的形状及构成需要说明的是,离散式微基板层1的正投影既可以是方形也可以是圆形,具体地,(1)所述离散式微基板层1是由多个微型基板单元4以矩形阵列的形式紧邻排布构成的;(2)所述离散式微基板层1是由多个微型基板单元4排列成多个同心圆环构成的,处于同一圆环中的微型基板单元4以圆形阵列的方式紧邻排布。

32.、关于微型基板单元的形状(1)当离散式微基板层1中的微型基板单元4呈矩形阵列分布时,微型基板单元4的形状为长方体、正方体、圆环体或正多面体中的任意一种。(2)当离散式微基板层1呈同心圆环时(如图9所示),微型基板单元4的形状为扇形体。

33.本发明的技术方案可以由上述三个方面组合成多种情况,如可以是支撑层3与离散式微基板层1卡接 离散式微基板层1中的微型基板单元4呈矩形阵列分布 微型基板单元4的形状为长方体,也可以是包含陶瓷连接层2 离散式微基板层1中的微型基板单元4呈矩形阵列分布 微型基板单元4的形状为长方体,等等,只要结构符合要求即可。

34.下面通过具体的实施例对上述技术方案进行详细阐述:实施例1如图1-图3所示,金属增材制造基板包括自下而上包括三层:支撑层3(厚度4~50mm)、陶瓷连接层2和离散式微基板层1(厚度为1mm~5mm),所述离散式微基板层1由多个微型基板单元4按照矩形阵列形式紧邻分布,微型基板单元4的成形部41呈长方体形,连接部42中部设有凹槽,支撑层3上设有与凹槽匹配的凸块,支撑层3上的凸块呈矩形阵列间隔分布。在金属增材制造基板上表面进行金属零件的增材制造后,取下打印好的零件,对金属增材制造基板进行敲击,陶瓷连接层2破碎,支撑层3与陶瓷连接层2剥落,增材制造的金属零件上只有下表面残留薄薄的一层离散式微基板层1,对比传统的增材制造金属基板,极大的减小了结合在增材制造零件上的金属基板的体积,可大大提高增材制造后处理去基板的效率,同时降低了去基板的难度。

35.实施例2如图4-6所示,金属增材制造基板包括两层:支撑层3(厚度为4mm~50mm)和离散式微基板层1(正投影形状为矩形,厚度为1mm~5mm),所述离散式微基板层1是由多个微型基板单元4呈矩形阵列紧邻排布构成的,所述微型基板单元4的成形部41呈长方体形,连接部42的下部设有梯形槽,支撑层3上设有与梯形槽匹配的卡条,微型基板单元4可与支撑层3相互扣紧配合,微型基板单元4可整齐、平整、紧密地镶嵌在支撑层3上,进而形成金属增材制造基板。在金属增材制造基板上打印零件完成后,可通过直接敲击支撑层3使支撑层3与离散式微基板层1脱离,打印的零件上仅仅带有薄薄的一层离散式微基板层1,使增材制造后处理去基板效率大大提高。

36.实施例3如图7-8所示,实施例3与实施例2的不同之处在于:实施例3中微型基板单元4的成形部41呈长方体形,连接部42呈圆柱体,支撑层3上设有与圆柱体匹配的圆形槽,支撑层3上

圆形槽呈矩形阵列间隔分布,多个微型基板单元4在支撑层3上整齐排列,两者共同构成金属增材制造基板。

37.综上,本发明中的金属增材制造基板可以有效降低增材制造后处理去除金属基板的难度,提高后处理效率,特别是对于大中型零件,效果更为突出,大中型金属零件的增材制造采用的传统基板,往往是较大、较厚、笨重,后处理去基板较困难,而采用本发明提出的金属增材制造基板,则可有效解决大中型金属零件的后处理去基板难题。本发明中的金属增材制造基板每次使用只消耗陶瓷连接层2(若有)和微型基板单元4中打印零件的部分,微型基板单元4中未打印零件的部分(主要指连接部42)和支撑层3都可以回收后重新组合成新的金属增材制造基板,可节约大量金属材料。金属增材制造基板应用于战时零件打印,可有效缩短战时装备增材制造零件的后处理时间,这对提高武器装备战时的保障效率也具有重大意义。

38.以上所述,仅是本发明的较佳实施例而已,并非随本发明作任何形式上的限制。凡根据本发明的实质所做的等效变换或修饰,都应该涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。