1.本发明涉及半导体设备技术领域,具体地,涉及一种工艺腔室及工艺方法。

背景技术:

2.在一些半导体工艺中,需要采用物理气相沉积(physical vapor deposition,缩写pvd)工艺在晶圆上沉积氮化钛(tin)薄膜作为粘附层。在现有的一种采用物理气相沉积工艺沉积氮化钛薄膜的过程中,晶圆放置于工艺腔室内的静电卡盘上,腔体内通入有工艺气体,工艺气体在腔体内能够形成等离子体对腔体顶部的钛靶材进行轰击,使靶原子不断的沉积至晶圆上,从而在晶圆上形成氮化钛薄膜。在该过程中,为了避免靶原子沉积在腔体的内周壁上,腔体内设置有呈环状的内衬(shield),内衬沿腔体的内周壁的周向设置,对腔体的内周壁进行遮挡,以阻挡靶原子沉积在腔体的内周壁上。

3.但是,由于靶原子会沉积在内衬上,且氮化钛薄膜的应力较大,并且,等离子体轰击靶材会产生大量热量,使得内衬在工艺进行中和未进行工艺时具有较大温差(大于50℃),因此,会导致内衬上的氮化钛薄膜极易从内衬上剥落(peeling)形成颗粒物,若剥落的氮化钛薄膜形成的颗粒物粘在晶圆的背面(晶圆朝向静电卡盘的一面),会造成后续工艺时静电卡盘对晶圆的静电吸附力不足,导致晶圆发生偏移甚至传片失败导致碎片,若剥落的氮化钛薄膜形成的颗粒物粘在晶圆的正面,会影响后续的薄膜生长、光刻(litho)及刻蚀(etch),从而导致工艺稳定性较差,工艺结果较差。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种工艺腔室及工艺方法,其能够减小内衬在工艺进行中和未进行工艺时的温差,减少沉积物的剥落,从而能够提高工艺稳定性及工艺结果。

5.为实现本发明的目的而提供一种工艺腔室,包括腔体、内衬、温控部件和控制件,所述内衬呈环状,并沿所述腔体的内周壁的周向设置,用于对所述腔体的内周壁进行遮挡;

6.所述温控部件设置在所述内衬上,用于对所述内衬的温度进行检测,并对所述内衬进行加热;

7.所述控制件与所述温控部件电连接,用于根据所述温控部件检测到的所述内衬在半导体工艺中的稳定温度和实时温度,在所述内衬的所述实时温度未达到所述稳定温度时控制所述温控部件对所述内衬进行加热,以能够对内衬的温度进行控制。

8.可选的,所述温控部件包括测温件和加热件,所述测温件设置在所述内衬上,用于对所述内衬的温度进行检测;

9.所述加热件设置在所述内衬上,用于对所述内衬进行加热;

10.所述控制件分别与所述测温件和所述加热件电连接,用于根据所述测温件检测到的所述稳定温度和所述实时温度对所述加热件的加热功率进行控制,以能够在所述内衬的所述实时温度未达到所述稳定温度时控制所述加热件对所述内衬进行加热。

11.可选的,所述加热件呈环状,并沿所述内衬的周向设置在所述内衬的内部。

12.可选的,所述加热件的数量为多个,多个所述加热件在所述内衬的轴向上间隔分布。

13.可选的,所述测温件设置在所述内衬的内部,且所述测温件的数量与所述加热件的数量相同,并一一对应设置。

14.可选的,各所述测温件位于对应的所述加热件的上方,并与对应的所述加热件间隔设置。

15.可选的,所述温控部件还包括电连接件,所述电连接件穿设在所述内衬的内部,分别与所述测温件和所述加热件电连接,所述控制件通过所述电连接件分别与所述测温件和所述加热件电连接。

16.可选的,所述工艺腔室还包括接头和堵头,所述接头套设在所述电连接件与所述控制件电连接的一端,所述堵头与所述接头可拆卸的连接。

17.可选的,所述工艺腔室还包括转接部件,所述内衬的外周壁上设置有凸出的连接部,所述转接部件呈环状并设置在所述腔体上,所述连接部呈环状并设置在所述转接部件上,所述转接部件开设有供所述接头穿过的通道。

18.本发明还提供一种工艺方法,采用如本发明提供的所述工艺腔室,包括以下步骤:

19.采用测试晶圆进行预设次数的所述半导体工艺,并在所述半导体工艺达到稳定状态时,对所述内衬的所述稳定温度进行检测;

20.在进行所述半导体工艺之前,将所述内衬的温度加热至所述稳定温度;

21.在进行所述半导体工艺时,对所述内衬的所述实时温度进行检测,并在所述内衬的所述实时温度未达到所述稳定温度时对所述内衬进行加热。

22.本发明具有以下有益效果:

23.本发明提供的工艺腔室,通过在内衬上设置温控部件,并设置控制件与温控部件电连接,可以借助温控部件对内衬的温度进行检测,并可以借助控制件根据温控部件检测到的内衬在半导体工艺中的稳定温度和实时温度,在内衬的实时温度未达到稳定温度时控制温控部件对内衬进行加热,以能够对内衬的温度进行控制,从而能够减小内衬在工艺进行中和未进行工艺时的温差,减少沉积物的剥落,进而能够提高工艺稳定性及工艺结果。

24.本发明提供的工艺方法,通过在相同的工艺条件下,采用测试晶圆进行预设次数的半导体工艺,并在半导体工艺达到稳定状态时,对内衬的稳定温度进行检测;以能够在进行半导体工艺之前,将内衬的温度加热至稳定温度,并能够在进行半导体工艺时,对内衬的实时温度进行检测,并在内衬的实时温度未达到稳定温度时对内衬进行加热,从而能够减小内衬在工艺进行中和未进行工艺时的温差,减少沉积物的剥落,进而能够提高工艺稳定性及工艺结果。

附图说明

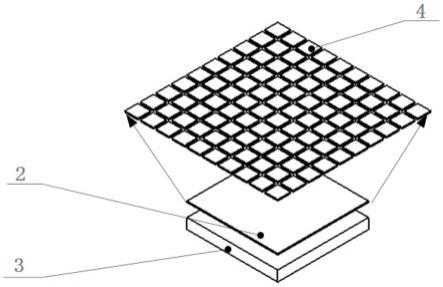

25.图1为本发明实施例提供的工艺腔室的结构示意图;

26.图2为本发明实施例提供的工艺腔室的内衬的结构示意图;

27.图3为本发明实施例提供的工艺腔室的内衬的一侧的部分剖视结构示意图;

28.图4为本发明实施例提供的工艺腔室的内衬的另一侧的剖视结构示意图;

29.图5为本发明实施例提供的工艺方法的流程图;

30.图6为采用本发明实施例提供的工艺腔室及工艺方法进行半导体工艺时内衬温度的变化示意图;

31.附图标记说明:

32.1-腔体;2-内衬;21-装配通道;22-连接部;23-搭接部;31-测温件;32-加热件;33-控制件;4-接头;5-转接部件;6-绝缘部件;7-盖环;81-顶盖;82-靶材;83-磁控管;84-旋转驱动件;85-承载部件;86-加热灯;87-抽气部件;88-去离子水;9-晶圆。

具体实施方式

33.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明提供的工艺腔室及工艺方法进行详细描述。

34.如图1-图4所示,本发明实施例提供一种工艺腔室,包括腔体1、内衬2、温控部件和控制件33,内衬2呈环状,并沿腔体1的内周壁的周向设置,用于对腔体1的内周壁进行遮挡;温控部件设置在内衬2上,用于对内衬2的温度进行检测,并对内衬2进行加热;控制件33与温控部件电连接,用于根据检测到的内衬2在半导体工艺中的稳定温度和实时温度,在内衬2的实时温度未达到稳定温度时控制温控部件对内衬2进行加热,以能够对内衬2的温度进行控制。

35.本发明实施例提供的工艺腔室,通过在内衬2上设置温控部件,并设置控制件33与温控部件电连接,可以借助温控部件对内衬2的温度进行检测,并可以借助控制件33根据温控部件检测到的内衬2在半导体工艺中的稳定温度和实时温度,在内衬2的实时温度未达到稳定温度时控制温控部件对内衬2进行加热,以能够对内衬2的温度进行控制,从而能够减小内衬2在工艺进行中和未进行工艺时的温差,减少沉积物的剥落,进而能够提高工艺稳定性及工艺结果。

36.也就是说,在半导体工艺的整个过程中,可能会包括有工艺开始前阶段、工艺稳定进行阶段和工艺结束后阶段,在工艺开始前阶段,内衬2的温度会处于较低的状态,在工艺开始之后,由于工艺的影响,内衬2的温度会逐渐上升,并在工艺稳定进行阶段,上升至稳定温度,在工艺结束后阶段,内衬2的温度会逐渐下降,这样就会导致内衬2在工艺进行中和未进行工艺时的温差较大,造成沉积在内衬2上的沉积物容易发生剥落。而本发明实施例通过在内衬2上设置温控部件,并设置控制件33与温控部件电连接,借助温控部件对内衬2的温度进行检测,并借助控制件33根据温控部件检测到的内衬2在半导体工艺中的稳定温度和实时温度,在内衬2的实时温度未达到稳定温度时控制温控部件对内衬2进行加热,这样当半导体工艺处于工艺开始前阶段和工艺结束后阶段,由于温控部件检测到内衬2的实时温度低于稳定温度,或者内衬2的实时温度由稳定温度发生降低,则控制件33可以控制温控部件对内衬2进行加热,使内衬2的温度上升达到稳定温度,从而能够减小内衬2在工艺进行中和未进行工艺时的温差,减少沉积物的剥落,进而能够提高工艺稳定性及工艺结果。

37.以采用物理气相沉积工艺在晶圆9上沉积氮化钛薄膜为例,在工艺开始前阶段,需要将晶圆9放置至腔体1内,在该过程中,工艺尚未开始,因此,内衬2的温度会处于较低的状态,在工艺开始之后,腔体1内开始通入有工艺气体,工艺气体在腔体1内形成等离子体并开始对腔体1顶部的钛靶材82进行轰击,靶原子开始在晶圆9上沉积,在该过程中,靶原子还会

沉积在内衬2上,并且,等离子体轰击靶材82产生的热量,会使得内衬2的温度逐渐上升,在工艺稳定进行阶段,等离子体不断对靶材82进行轰击,靶原子不断沉积在晶圆9上,从而在晶圆9上形成氮化钛薄膜,在该过程中,等离子体不断轰击靶材82产生的大量热量,会使得内衬2的温度达到稳定温度,并且,靶原子还会不断沉积在内衬2上,当晶圆9上沉积有符合工艺需求的氮化钛薄膜后工艺结束,停止向腔体1内通入工艺气体,因此,在工艺结束后阶段,靶材82不会再受到等离子体的轰击,内衬2的温度逐渐下降,这样就会导致内衬2在工艺进行中和未进行工艺时的温差较大,造成沉积在内衬2上的氮化钛薄膜容易发生剥落。而本发明实施例通过在内衬2上设置温控部件,并设置控制件33与温控部件电连接,借助温控部件对内衬2的温度进行检测,并借助控制件33根据温控部件检测到的内衬2在半导体工艺中的稳定温度和实时温度,在内衬2的实时温度未达到稳定温度时控制温控部件对内衬2进行加热,这样当半导体工艺处于工艺开始前阶段和工艺结束后阶段,由于温控部件检测到内衬2的实时温度低于稳定温度,或者内衬2的实时温度由稳定温度发生降低,则控制件33可以控制温控部件对内衬2进行加热,使内衬2的温度上升达到稳定温度,从而能够减小内衬2在工艺进行中和未进行工艺时的温差,减少沉积在内衬2上的氮化钛薄膜的剥落,进而能够提高工艺稳定性及工艺结果。

38.如图1-图4所示,在本发明一优选实施例中,温控部件可以包括测温件31和加热件32,测温件31设置在内衬2上,用于对内衬2的温度进行检测;加热件32设置在内衬2上,用于对内衬2进行加热;控制件33分别与测温件31和加热件32电连接,用于根据测温件31检测到的稳定温度和实时温度对加热件32的加热功率进行控制,以能够在内衬2的实时温度未达到稳定温度时控制加热件32对内衬2进行加热。

39.也就是说,测温件31设置在内衬2上,可以对内衬2的温度进行检测,以能够对内衬2的稳定温度和实时温度进行检测,测温件31与控制件33电连接,测温件31可以将其检测到的温度反馈至控制件33,控制件33可以接收测温件31检测到的内衬2的温度,控制件33与加热件32电连接,可以根据测温件31检测到的稳定温度和实时温度对加热件32的加热功率进行控制,加热件32设置在在内衬2上,可以根据控制件33的控制对内衬2进行加热,从而能够在内衬2的实时温度未达到稳定温度时对内衬2进行加热。

40.如图1-图4所示,在本发明一优选实施例中,加热件32可以呈环状,并沿内衬2的周向设置在内衬2的内部。这样可以从内衬2的周向上对内衬2进行加热,并能够从内衬2的内部对内衬2进行加热,从而能够提高加热内衬2的均匀性及效率,并且,能够避免加热件32受到腔体1内的例如等离子体的污染,提高加热件32的使用寿命及稳定性。

41.可选的,加热件32可以包括加热丝。

42.如图3和图4所示,在本发明一优选实施例中,内衬2的周向上可以开设有装配通道21,加热件32可以装配在装配通道21中,从而实现加热件32设置在内衬2的内部。

43.如图1-图4所示,在本发明一优选实施例中,加热件32的数量可以为多个,多个加热件32在内衬2的轴向上间隔分布。这样可以从内衬2的轴向上的不同位置对内衬2进行加热,从而能够提高加热内衬2的均匀性及效率。

44.如图1-图4所示,可选的,加热件32的数量可以为两个。

45.如图3和图4所示,可选的,多个加热件32可以均装配在装配通道21中,从而使多个加热件32均能够设置在内衬2的内部。

46.如图1和图4所示,在本发明一优选实施例中,测温件31可以设置在内衬2的内部,且测温件31的数量可以与加热件32的数量相同,并一一对应设置。这样可以从内衬2的内部对内衬2的温度进行检测,从而能够提高内衬2温度检测的准确性,并且,能够避免测温件31受到腔体1内的例如等离子体的污染,提高测温件31的使用寿命及稳定性。以加热件32的数量为两个为例,测温件31的数量可以为两个,两个测温件31中的一个测温件31与两个加热件32中的一个加热件32对应设置,另一个测温件31与两个加热件32中的另一个加热件32对应设置。

47.可选的,测温件31可以包括热电偶。

48.如图1和图4所示,在本发明一优选实施例中,各测温件31位于对应的加热件32的上方,并与对应的加热件32间隔设置。

49.这样借助各测温件31可以对内衬2受到的对应的加热件32加热所达到的温度进行检测,从而能够提高内衬2温度检测的准确性。

50.可选的,测温件31与对应的加热件32之间的间隔距离可以为3cm-4cm。

51.在本发明一优选实施例中,温控部件可以还包括电连接件,电连接件穿设在内衬2的内部,分别与测温件31和加热件32电连接,控制件33通过电连接件分别与测温件31和加热件32电连接。

52.也就是说,电连接件穿设在内衬2的内部,电连接件可以分别与测温件31和控制件33电连接,从而使控制件33能够通过电连接件与测温件31电连接,并且,电连接件可以分别与加热件32和控制件33电连接,从而使控制件33能够通过电连接件与加热件32电连接。

53.可选的,电连接件可以包括第一正极连接件、第一负极连接件、第二正极连接件和第二负极连接件,其中,第一正极连接件分别与测温件31的正极和控制件33电连接,第一负极连接件分别与测温件31的负极和控制件33电连接,第二正极连接件分别与加热件32的正极和控制件33电连接,第二负极连接件分别与加热件32的负极和控制件33电连接,从而实现控制件33通过第一正极连接件和第一负极连接件与测温件31电连接,通过第二正极连接件和第二负极连接件与加热件32电连接。

54.可选的,第一正极连接件、第一负极连接件、第二正极连接件和第二负极连接件可以均包括导线。

55.如图3所示,在本发明一优选实施例中,工艺腔室可以还包括接头4和堵头,接头4可以与内衬2连接,并套设在电连接件的与控制件33电连接的一端,且与温控件可拆卸的连接,堵头与接头4可拆卸的连接。

56.这样的设计是由于内衬2需要定期进行拆卸清洗,当内衬2进行清洗时,需要将控制件33与接头4拆卸,以避免清洗对控制件33造成损伤,并且需要将堵头与接头4连接,以避免清洗对测温件31和加热件32及电连接线路造成损伤,当内衬2清洗后进行装配时,再将堵头与接头4拆卸,并将控制件33与接头4连接,实现控制件33与电连接件的电连接。

57.可选的,接头4上可以设置有连接螺纹,堵头上可以设置有与连接螺纹配合的配合螺纹。这样可以使堵头与接头4通过螺纹连接,实现可拆卸的连接。

58.如图1所示,可选的,控制件33可以设置在腔体1外。这样能够避免控制件33受到腔体1内的例如等离子体的污染,提高控制件33的使用寿命及稳定性。

59.如图3所示,可选的,接头4的数量可以为两个,两个接头4中的一个接头4可以设置

在第一正极连接件和第二正极连接件的一端,另一个接头4可以设置在第一负极连接件和第二负极连接件的一端,堵头的数量可以为两个,两个堵头与两个接头4一一对应的可拆卸的连接。

60.如图1和图2所示,在本发明一优选实施例中,工艺腔室可以还包括转接部件5和绝缘部件6,内衬2的外周壁上设置有凸出的连接部22,转接部件5呈环状,用于设置在腔体1上,连接部22呈环状,设置在转接部件5上,绝缘部件6设置在连接部22上,转接部件5开设有供接头4穿过的通道。

61.也就是说,连接部22夹设在转接部件5和绝缘部件6之间,转接部件5设置在腔体1上,从而对内衬2进行支撑,在实际应用中,靶材82可以设置在绝缘部件6上,绝缘部件6可以对靶材82与内衬2之间进行绝缘。接头4可以安装于转接部件5上开设的通道中。

62.可选的,绝缘部件6可以包括陶瓷环。

63.如图1和图2所示,可选的,工艺腔室可以还包括盖环7(cover ring),内衬2的底部可以设置有搭接部23,盖环7可以搭接在搭接部23上。在实际应用中,盖环7可以对腔体1内承载晶圆9的承载部件85的边缘进行遮挡,并可以对承载部件85与内衬2之间的空隙进行遮挡,从而避免半导体工艺中的沉积物沉积在承载部件85的边缘,以及穿过承载部件85与内衬2之间的空隙沉积在承载部件85下方的腔体1内壁上。

64.如图1所示,可选的,工艺腔室可以还包括顶盖81、靶材82、磁控管83、旋转驱动件84、承载部件85、加热灯86和抽气部件87,其中,靶材82设置在绝缘部件6上,顶盖81盖设在绝缘部件6上,并将靶材82罩设与其内,靶材82与顶盖81之间充有去离子水88,磁控管83设置在靶材82与顶盖81之间,用于产生磁场激发腔体1内的工艺气体形成等离子体,旋转驱动件84设置在顶盖81外,并与磁控管83连接,用于驱动磁控管83旋转,承载部件85设置在腔体1,用于承载晶圆9,加热灯86设置在腔体1内,用于对腔室进行加热,抽气部件87设置在腔体1的底部。

65.可选的,承载部件85可以包括静电卡盘。

66.可选的,抽气部件87可以包括冷泵。

67.可选的,旋转驱动件84可以包括电机。

68.如图5所示,本发明实施例还提供一种工艺方法,采用如本发明实施例提供的工艺腔室,包括以下步骤:

69.s1,采用测试晶圆进行预设次数的半导体工艺,并在半导体工艺达到稳定状态时,对内衬2的稳定温度进行检测;

70.s2,在进行半导体工艺之前,将内衬2的温度加热至稳定温度;

71.s3,在进行半导体工艺时,对内衬2的实时温度进行检测,并在内衬2的实时温度未达到稳定温度时对内衬2进行加热。

72.本发明实施例提供的工艺方法,通过在相同的工艺条件(与进行正式半导体工艺相同的工艺条件)下,采用测试晶圆进行预设次数的半导体工艺,并在半导体工艺达到稳定状态时,对内衬2的稳定温度进行检测;以能够在进行半导体工艺之前,将内衬2的温度加热至稳定温度,并能够在进行半导体工艺时,对内衬2的实时温度进行检测,并在内衬2的实时温度未达到稳定温度时对内衬2进行加热,从而能够减小内衬2在工艺进行中和未进行工艺时的温差,减少沉积物的剥落,进而能够提高工艺稳定性及工艺结果。

73.以半导体工艺为采用物理气相沉积工艺在晶圆9上沉积氮化钛薄膜为例,可以对工艺功率、沉积时间、沉积厚度或工艺气体(例如氩气(ar)与氮气(n2)的比例)等工艺条件进行设定,在设定的工艺条件下,可以采用测试晶圆(例如,仿制晶圆,dummy wafer)进行例如预设次数为50次的半导体工艺,并在半导体工艺达到稳定状态时,通过温控部件对内衬2此时的稳定温度进行检测,之后控制件33可以根据温控部件检测到的内衬2在半导体工艺中的稳定温度对温控部件的加热温度进行设定,这样在进行半导体工艺之前,控制件33就可以控制温控部件将内衬2的温度加热至稳定温度,而在进行半导体工艺时,温控部件可以对内衬2的实时温度进行检测,控制件33可以根据温控部件检测到的内衬2的实时温度,在内衬2的实时温度未达到稳定温度时控制温控部件对内衬2进行加热,从而能够减小内衬2在工艺进行中和未进行工艺时的温差,减少沉积物的剥落,进而能够提高工艺稳定性及工艺结果。

74.以半导体工艺为采用物理气相沉积工艺在晶圆9上沉积氮化钛薄膜为例,当设定的工艺条件的工艺功率为11kw、沉积的氮化钛薄膜的厚度为时,采用测试晶圆进行50次的半导体工艺后,温控部件检测到的内衬2在半导体工艺达到稳定状态时的稳定温度为110℃,这样在进行半导体工艺之前,控制件33就可以控制温控部件将内衬2的温度加热至110℃,而在进行半导体工艺时,温控部件就可以对内衬2的实时温度进行检测,控制件33可以根据温控部件检测到的内衬2的实时温度,在内衬2的实时温度未达到110℃时控制温控部件对内衬2进行加热,从而能够将内衬2在工艺进行中和未进行工艺时的温差减小至15℃左右(如图6所示,图6中纵坐标为温度(单位℃),横坐标为时间(单位为s))。

75.综上所述,本发明实施例提供的工艺腔室及工艺方法,能够减小内衬2在工艺进行中和未进行工艺时的温差,减少沉积物的剥落,从而能够提高工艺稳定性及工艺结果。

76.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变形和改进,这些变形和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。