1.本发明属于胶黏剂技术领域,具体涉及一种可控变色紫外光固化胶黏剂组合物及其制备方法和应用。

背景技术:

2.随着科技的发展,模组组装的发展也越来越精细,可识别固化在市场上有着越来越广泛的应用,越来越多的厂商选用可识别固化的模式生产。但是,随着电子产业发展,工艺越来越精细,对变色的要求也越来越高,有的产品使用的胶水时是uv进行固化的,但后续在其它工艺上,需要对产品进行加热操作,进而希望能够通过胶水的颜色变化来确认加热操作是否进行,这就要求胶水在在高温烘烤时通过颜色变化作为指示。

3.cn103642448a公开了一种变色指示防错uv电子胶黏剂,制成胶黏剂的原料及其重量配比包括:uv树脂20~80;引发剂0.5~3;变色剂0.5~5;uv树脂选自丙烯酸改性聚氨酯、环氧改性丙烯酸酯、uv硅橡胶树脂、环酯族环氧树脂;引发剂选自自由基光引发剂、自由基热引发剂等;变色剂选自含硫卡巴腙配合物结构的光致变色聚合物、含偶氮苯结构的光致变色高分子、含螺苯并吡喃结构的光致变色高分子等。该发明得到的产品固化前颜色稳定,固化前后色度区别大,应用到产线时可以迅速识别胶水固化与否、点胶未知是否正确,胶水触变是否发生变化;另可以将色度与胶水固化程度加以相关,可以直接判断胶水的稳定性。

4.cn110643318a公开了一种可光热双重固化的工程胶黏剂及其制备方法和应用,由按重量份计的下述组分制成:聚氨酯丙烯酸酯20~70份;环氧聚丙烯酸酯10~30份;丙烯酸异冰片酯15~40份;环三羟甲基丙烷甲缩醛丙烯酸酯10~30份;纳米无机填料0.2~15份;光引发剂0.5~3份;热引发剂0.5~3份;光致变色粉0.5~5份。纳米无机填料在胶黏剂中均匀分散,使得胶黏剂固化后硬度高、表面无裂纹、力学性能好;且胶黏剂中的光致变色粉改性后可与胶黏剂均匀融合,解决了常规有色胶黏剂对紫外光的吸收问题,使得胶黏剂完全固化且具有颜色指示功能。

5.但是,上述现有有技术中提供的胶黏剂均是uv后直接变色,无法做到uv不变,只在加热后变色;这是因为uv固化胶水在uv固化时瞬间放热量大,温度高,使得胶水在uv固化时候就发生了热变色,这就失去了热变色uv胶水的本意。

6.因此,开发一种具有uv固化不变色且加热变色能力的紫外光固化胶黏剂组合物,是本领域急需解决的技术问题。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种可控变色紫外光固化胶黏剂组合物及其制备方法和应用,所述可控变色紫外光固化胶黏剂组合物包括特定份数的丙烯酸酯低聚物、丙烯酸酯单体、光引发剂、变色粉以及链转移剂的组合,通过添加特定份数的链转移剂来控制固化反应速度,从而有效降低了固化反应的温度,避免了uv固化过程的放热使胶黏剂组合物因温度过高而变色的问题,最终得到了uv光照后不变色且加热变色的紫外

光固化胶黏剂组合物。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种可控变色紫外光固化胶黏剂组合物,所述可控变色紫外光固化胶黏剂组合物按照重量份包括如下组分:

[0010][0011]

所述变色粉为感温变色材料。

[0012]

本发明中,所述丙烯酸酯低聚物可以为27重量份、29重量份、33重量份、36重量份、39重量份、43重量份、46重量份、49重量份、53重量份、56重量份或59重量份等。

[0013]

所述丙烯酸酯单体可以为24重量份、28重量份、32重量份、36重量份、40重量份、44重量份、48重量份、52重量份或56重量份等。

[0014]

所述光引发剂可以为1.2重量份、1.4重量份、1.6重量份、1.8重量份、2重量份、2.2重量份、2.4重量份、2.6重量份或2.8重量份等。

[0015]

所述变色粉可以为1.5重量份、2重量份、2.5重量份、3重量份、3.5重量份、4重量份或4.5重量份等。

[0016]

所述链转移剂可以为0.2重量份、0.3重量份、0.4重量份、0.5重量份、0.6重量份、0.7重量份、0.8重量份或0.9重量份等。

[0017]

本发明提供的可控变色紫外光固化胶黏剂组合物中包含特定份数的丙烯酸酯低聚物、丙烯酸酯单体、光引发剂、变色粉以及链转移剂,且所述变色粉为感温变色材料,进而使得所述紫外光光固化胶黏剂组合物可在加热后变色,但是由于紫外光光固化胶黏剂组合物在使用后需要进行紫外光固化,而所述紫外光光固化胶黏剂组合物在固化时瞬间放热量大,温度高,使得其固化时候就发生了热变色,这就使其后续失去了感温变色的功能。

[0018]

基于固化过程中发生的自由基聚合一旦引发之后,就会迅速链增长,也迅速终止,由于反应过快,导致放热量大的机理,胶黏剂在极短时间内使自身温度升到很高的水平,而链转移剂具有从聚合物增长链接受自由基,通过反复地加成

‑

裂解作用而使得自由基聚合的链增长速度大大降低,减少了瞬间放热量;基于上述原理,本发明通过添加链转移剂来控制反应速度,从而降低反应温度,避免紫外光光固化胶黏剂组合物固化过程的放热使得其自身温度过高而变色;通过使用链转移剂,不会降低反应体系中的自由基浓度,但可以抑制分子量的过度增大,同时降低反应温度,最终得到了一种感温变色且在uv光照固化过程中不会变色的紫外光固化胶黏剂组合物。

[0019]

优选地,所述丙烯酸酯低聚物包括聚氨酯丙烯酸酯低聚物和/或聚酯丙烯酸酯低聚物。

[0020]

优选地,所述聚氨酯丙烯酸酯低聚物为带甲基的丙烯酸酯低聚物。

[0021]

优选地,所述丙烯酸酯单体为带甲基的丙烯酸酯单体。

[0022]

作为本发明的优选技术方案,选择带甲基的丙烯酸酯单体搭配带甲基的丙烯酸酯低聚物作为紫外光固化胶黏剂组合物的主要成分,可以进一步降低反应速度,进而方式反应温度过高带来的变色问题。

[0023]

优选地,所述聚氨酯丙烯酸酯低聚物的数均分子量为500~10000,例如1000、2000、3000、4000、5000、6000、7000、8000或9000等。

[0024]

优选地,所述聚酯丙烯酸酯低聚物的数均分子量为5000~10000,例如5000、6000、7000、8000、9000或10000等。

[0025]

优选地,丙烯酸酯单体包括甲基丙烯酸异冰片酯、丙烯酸异冰片酯、甲基丙烯酸羟乙酯、三羟甲基丙烷三丙烯酸酯、四氢呋喃丙烯酸酯、四氢呋喃甲基丙烯酸酯、十二烷基丙烯酸酯、十二烷基甲基丙烯酸酯、丙烯酸异癸脂、n

‑

乙烯基己内酰胺或n

‑

乙烯基吡咯烷酮中的任意一种或至少两种的组合。

[0026]

优选地,所述光引发剂包括1

‑

羟基环己基苯基甲酮、2,4,6

‑

(三甲基苯甲酰基)二苯基氧化磷、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、2

‑

苯基苄

‑2‑

二甲基胺

‑1‑

(4

‑

吗啉苄苯基)丁酮、苯甲酰甲酸甲酯、苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦、2

‑

异丙基硫杂蒽酮、安息香双甲醚、二甲基苯偶酰缩酮或二苯甲酮中的任意一种或至少两种的组合。

[0027]

优选地,所述光引发剂包括1

‑

羟基环己基苯基甲酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮或苯偶酰双甲醚中的任意一种或至少两种的组合。

[0028]

作为本发明的优选技术方案,所述光引发剂为1

‑

羟基环己基苯基甲酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮或苯偶酰双甲醚时可以使得光固化反应的速度降低,进而降低了固化反应中的温度,进一步避免了因固化反应温度过高导致组合物变色的问题。

[0029]

优选地,所述链转移剂包括α

‑

硫代甘油、十二烷基硫醇、缩水甘油基硫醇、巯基乙酸、2

‑

巯基乙醇、巯基乙醇酸、巯基乙醇酸2

‑

乙基己酯或2,3

‑

二巯基

‑1‑

丙醇中的任意一种或至少两种的组合。

[0030]

优选地,所述可控变色紫外光固化胶黏剂组合物中还包括填料和/助剂。

[0031]

优选地,所述可控变色紫外光固化胶黏剂组合物中填料的含量为1~20重量份,例如2重量份、4重量份、6重量份、8重量份、10重量份、12重量份、14重量份、16重量份或18重量份等。

[0032]

优选地,所述可控变色紫外光固化胶黏剂组合物中助剂的含量为0~6重量份且不等于0,例如0.5重量份、1重量份、1.5重量份、2重量份、2.5重量份、3重量份、3.5重量份、4重量份、4.5重量份、5重量份或5.5重量份等。

[0033]

优选地,所述助剂包括偶联剂、流平剂、分散剂、消泡剂或抗氧剂中的任意一种或至少两种的组合。

[0034]

第二方面,本发明提供一种如第一方面所述可控变色紫外光固化胶黏剂组合物的制备方法,所述制备方法包括如下步骤:

[0035]

(1)将丙烯酸酯低聚物和丙烯酸酯单体混合,得到混合物a;

[0036]

(2)将步骤(1)得到的混合物a、光引发剂和任选地助剂混合,得到混合物b;

[0037]

(3)将步骤(2)得到的混合物b、变色粉、链转移剂和任选地填料混合,得到所述可

控变色紫外光固化胶黏剂组合物。

[0038]

优选地,步骤(1)所述混合的时间为10~30min,例如12min、14min、16min、18min、20min、22min、24min、26min或28min等。

[0039]

优选地,步骤(1)所述混合的温度为15~40℃,例如17℃、19℃、21℃、23℃、25℃、27℃、29℃、33℃、35℃、37℃或39℃等。

[0040]

优选地,步骤(1)所述混合在转速为90~120rpm(例如93rpm、96rpm、99rpm、100rpm、105rpm、110rpm、115rpm或120rpm等)的搅拌条件下进行。

[0041]

优选地,步骤(2)和步骤(3)所述混合的时间各自独立地为20~40min,例如22min、24min、26min、28min、30min、32min、34min、36min或38min等。

[0042]

优选地,步骤(2)和步骤(3)所述混合的温度各自独立地为15~30℃,例如17℃、19℃、21℃、23℃、25℃、27℃或29℃等。

[0043]

优选地,步骤(2)和步骤(3)所述混合各自独立地在转速为100~150rpm(例如105rpm、110rpm、115rpm、120rpm、125rpm、130rpm、135rpm、140rpm或145rpm等)的搅拌条件下进行。

[0044]

第三方面,本发明提供一种如第一方面所述的可控变色紫外光固化胶黏剂组合物在可识别固化领域中的应用。

[0045]

相对于现有技术,本发明具有以下有益效果:

[0046]

本发明提供的可控变色紫外光固化胶黏剂组合物包括特定份数的丙烯酸酯低聚物、丙烯酸酯单体、光引发剂、变色粉和链转移剂的组合,所述变色粉为感温变色材料,可以使得所述可控变色紫外光固化胶黏剂组合物加热后变色;且通过添加特定份数的链转移剂来控制固化反应速度,从而有效降低了uv固化反应的温度,避免了紫外光固化胶黏剂组合物在uv固化过程的放热使自身因温度过高而变色的问题,最终得到了uv光照后不变色且加热变色的紫外光固化胶黏剂组合物,可以在可识别固化领域中的应用。

附图说明

[0047]

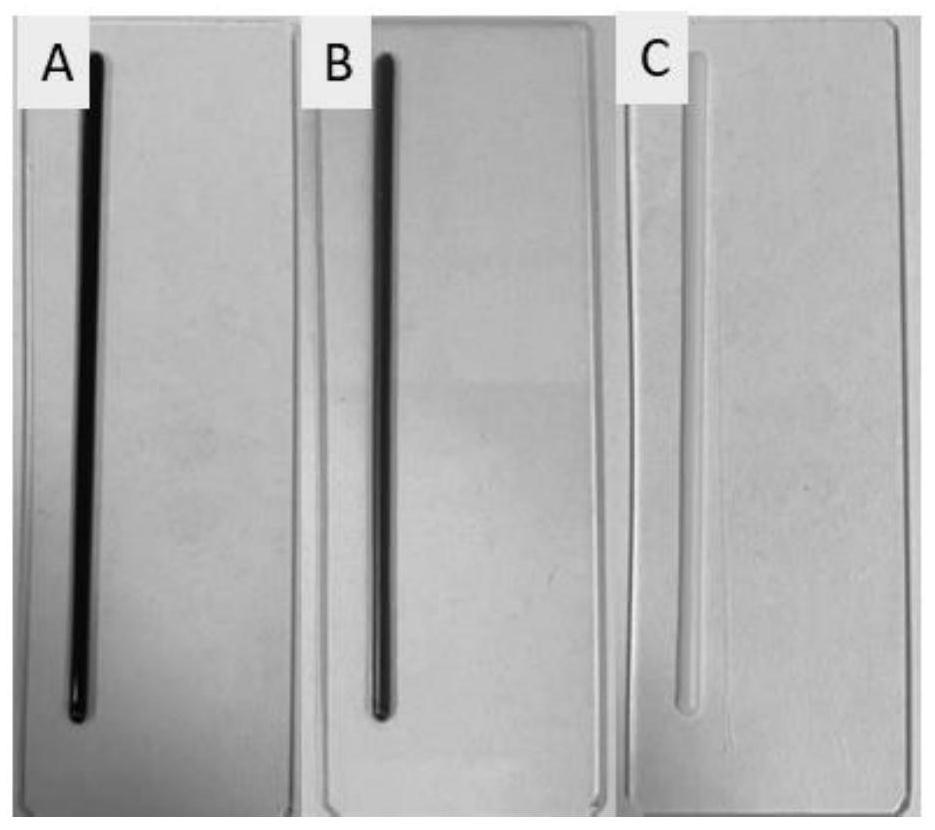

图1是实施例1制备得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前、固化后以及加热后的颜色变化图;

[0048]

图2是实施例2制备得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前、固化后以及加热后的颜色变化图;

[0049]

图3是实施例3制备得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前、固化后以及加热后的颜色变化图;

[0050]

图4是实施例4制备得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前、固化后以及加热后的颜色变化图;

[0051]

图5是对比例1制备得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前、固化后以及加热后的颜色变化图;

[0052]

图6是对比例2制备得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前、固化后以及加热后的颜色变化图;

[0053]

图7是对比例3制备得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前、固化后以及加热后的颜色变化图;

[0054]

其中,a

‑

固化前,b

‑

固化后,c加热后。

具体实施方式

[0055]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0056]

实施例1

[0057]

一种可控变色紫外光固化胶黏剂组合物,所述可控变色紫外光固化胶黏剂组合物按照重量份包括如下组分:

[0058][0059]

本实施例提供的可控变色紫外光固化胶黏剂组合物的制备方法包括如下步骤:

[0060]

(1)将聚氨酯丙烯酸酯低聚物(沙多玛、cn8888ns)、甲基丙烯酸异冰片酯和双酚a环氧树脂(南亚化学、npel

‑

128)在30℃、搅拌速度为100rpm的搅拌条件下混合20min,得到混合物a;

[0061]

(2)将步骤(1)得到的混合物a与1

‑

羟基环己基苯基甲酮、抗氧剂(巴斯夫、irganox md1024)和分散剂(byk

‑

333)在30℃、转速为120rpm的搅拌条件下混合30min,得到混合物b;

[0062]

(3)步骤(2)得到的混合物b、变色粉(景艺姿科技294c,75℃变色粉)气相二氧化硅和α

‑

硫代甘油在30℃转速为120rpm的搅拌条件下混合30min,得到所述可控变色紫外光固化胶黏剂组合物。

[0063]

实施例2

[0064]

一种可控变色紫外光固化胶黏剂组合物,所述可控变色紫外光固化胶黏剂组合物按照重量份包括如下组分:

[0065][0066]

本实施例提供的可控变色紫外光固化胶黏剂组合物的制备方法包括如下步骤:

[0067]

(1)将聚氨酯丙烯酸酯低聚物(双键、dm5222)、甲基丙烯酸异冰片酯和双酚a环氧树脂(南亚化学、npel

‑

128)在30℃、搅拌速度为120rpm的搅拌条件下混合10min,得到混合物a;

[0068]

(2)将步骤(1)得到的混合物a与1

‑

羟基环己基苯基甲酮、抗氧剂(巴斯夫、irganox md1024)和分散剂(byk

‑

333)在15℃、转速为100rpm的搅拌条件下混合40min,得到混合物b;

[0069]

(3)步骤(2)得到的混合物b、变色粉(高彩化工,446c)、气相二氧化硅和缩水甘油基硫醇在15℃、转速为100rpm的搅拌条件下混合40min,得到所述可控变色紫外光固化胶黏剂组合物。

[0070]

实施例3

[0071]

一种可控变色紫外光固化胶黏剂组合物,所述可控变色紫外光固化胶黏剂组合物按照重量份包括如下组分:

[0072][0073]

本实施例提供的可控变色紫外光固化胶黏剂组合物的制备方法包括如下步骤:

[0074]

(1)将聚氨酯丙烯酸酯低聚物(双键、dm5222)、甲基丙烯酸异冰片酯和双酚a环氧树脂(南亚化学、npel

‑

128)在30℃、搅拌速度为120rpm的搅拌条件下混合10min,得到混合物a;

[0075]

(2)将步骤(1)得到的混合物a与1

‑

羟基环己基苯基甲酮、抗氧剂(巴斯夫、irganox md1024)和分散剂(byk

‑

333)在15℃、转速为100rpm的搅拌条件下混合40min,得到混合物b;

[0076]

(3)步骤(2)得到的混合物b、变色粉(高彩化工,446c)和十二烷基硫醇在15℃、转速为100rpm的搅拌条件下混合40min,得到所述可控变色紫外光固化胶黏剂组合物。

[0077]

实施例4

[0078]

一种可控变色紫外光固化胶黏剂组合物,其与实施例1的区别在于,将光引发剂中的2重量份1

‑

羟基环己基苯基甲酮替换为1重量份的1

‑

羟基环己基苯基甲酮和1重量份苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦,其他组分、用量和制备方法均与实施例1相同。

[0079]

对比例1

[0080]

一种可控变色紫外光固化胶黏剂组合物,其与实施例1的区别仅在于,不添加α

‑

硫代甘油,其他组分、用量和制备方法均与实施例1相同。

[0081]

对比例2

[0082]

一种可控变色紫外光固化胶黏剂组合物,其与实施例1的区别仅在于,α

‑

硫代甘油的添加量为0.05重量份,其他组分、用量和制备方法均与实施例1相同。

[0083]

对比例3

[0084]

一种可控变色紫外光固化胶黏剂组合物,其与实施例1的区别仅在于,α

‑

硫代甘油的添加量为2重量份,其他组分、用量和制备方法均与实施例1相同。

[0085]

性能测试:

[0086]

(1)颜色变化:肉眼观察实施例1~4和对比例1~3得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前、固化后以及80℃下加热30min后的颜色变化,实施例1~4和对比例1~3的测试结果分别如图1~图7所示,其中,a为固化前,b为固化后,c为加热后。

[0087]

(2)固化度测试:将胶黏剂样品涂覆在载玻片上,涂覆厚度为0.5mm,采用红外测试仪测试红外光谱,记录下波长为812cm

‑1处c=c双键的峰面积,记录为a0;然后采用光强为500mw/cm2的uv光照射10s,再采用红外测试仪测试红外光谱,记录下812cm

‑1处c=c双键的峰面积,记为a1,固化度(%)=(a0‑

a1)/a0×

100%。

[0088]

从图1~图4中可以看出:实施例1~4得到的可控变色紫外光固化胶黏剂组合物在紫外光固化前后均为深色,证明其没有因紫外光固化而变色,且在80℃下加热30min后均发生变色(变透明),说明固化过程颜色稳定,加热后色度区别大;从图5~图6可以看出,不添加链转移剂(图5)以及链转移剂的添加量较低(图6)得到的可控变色紫外光固化胶黏剂组合物在紫外光固化过程中就发生了变色,是由于固化反应放热所导致;从图7可以看出,链转移剂的添加量过高得到的可控变色紫外光固化胶黏剂组合物在紫外光固化过程中没有发生变色,但是发现得到的固化产物的硬度较低,测试其固化度仅为70%(其他实施例得到的紫外光固化胶黏剂组合物固化度均接近100%),这表明胶水没有完全固化,机械性能不满足要求。

[0089]

申请人声明,本发明通过上述实施例来说明一种可控变色紫外光固化胶黏剂组合物及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。