用于采矿机的操作振动数据采集系统和方法

1.本技术是2016年6月24日提交的、名称为“用于采矿机的操作振动数据采集系统和方法”、申请号为201680088350.5的中国发明专利申请的分案申请。

技术领域

2.本发明的实施例涉及用于对工业机械(包括采矿机)执行振动监视的系统和方法。

背景技术:

3.采矿铲,例如电动绳或动力铲,用于从例如矿井中移除材料。操作员在挖掘操作期间控制所述铲子向铲斗装载材料。操作员将铲斗中容纳的材料存放在倾卸位置,例如拖运卡车、移动式破碎机、地面区域、输送机等。在卸下材料之后,挖掘循环重复进行,这时操作员将铲斗摆动回到矿井以执行另外的挖掘。在矿场,特别是当生产商品价格高时,采矿机停机每一小时可能导致大量的收入损失。通过监控采矿铲的操作,以便在发展成更具灾难性的故障之前检测出潜在故障,可以避免这种收入损失。

技术实现要素:

4.振动数据可用于识别各种机械问题(例如,滚动元件轴承缺陷、齿轮问题、不平衡、松动、共振、泵空蚀、电气问题、缺乏润滑、皮带问题等)。因此,用于采矿作业的状态监测程序通常对大型移动设备(例如电动采矿铲)上的旋转设备采用振动监测。由于离线振动监测会带来代价高昂的停机时间,因此开发了在线振动数据采集系统。

5.振动监测数据可用于生成基于规则的警报,警报指示电动采矿铲的一个或多个部件何时需要维护、修理或更换。成功使用基于规则的警报可能依赖于一致的数据质量,这可能源于一致的机器状况(例如,相对稳定的状态和负载)。然而,像电动采矿铲这样的高动态机器(例如,可变速度、可变负载和频繁冲击事件)的性质使得采集一致数据具有挑战性,而不一致的数据可能导致频繁的假阳性事件(false-positive events)。而且,当前的振动监测系统可能依赖于可重复的机器状况,但它们在采矿操作期间并不总是可能出现的。

6.因此,本文描述的实施例提供用于采矿机的振动数据采集系统和方法。

7.例如,一个实施例提供一种采矿机,其包括多个传感器,所述多个传感器中的每个传感器位于采矿机的至少一个部件上的多个测量点的一个测量点处。采矿机还包括第一电子处理器,其被耦接到所述至少一个部件,并且被配置为接收至少一个运动命令,还被配置为基于所述至少一个运动命令控制所述至少一个部件。采矿机还包括第二电子处理器,其被耦接到所述第一电子处理器和所述多个传感器。第二电子处理器被配置为确定至少一个预测参数并确定所述至少一个预测参数是否为真。第二电子处理器还被配置为,当所述第一电子处理器正在控制所述至少一个部件且所述至少一个预测参数为真时,从所述多个传感器接收多个振动数据组。

8.在另一个实施例中,本发明提供了一种用于采矿机的振动数据采集方法。所述方法包括接收至少一个运动命令。所述方法还包括基于所述至少一个运动命令控制至少一个

部件。所述方法还包括由电子处理器确定至少一个预测参数。该方法还包括由电子处理器确定所述预测参数是否为真。所述方法还包括,当所述至少一个部件正在基于所述运动命令被控制,并且所述至少一个预测参数为真时,从多个传感器接收多个振动数据组,其中多个传感器中的每个传感器位于采矿机的至少一个部件上的多个测量点中的一个测量点处。

9.通过参考如下详细说明和附图,将明白本发明的其它方面。

附图说明

10.图1示出了根据一些实施例的电动采矿铲。

11.图2是根据一些实施例的图1的电动采矿铲的控制系统的框图。

12.图3是根据一些实施例的用于电动采矿铲的振动数据采集系统的框图。

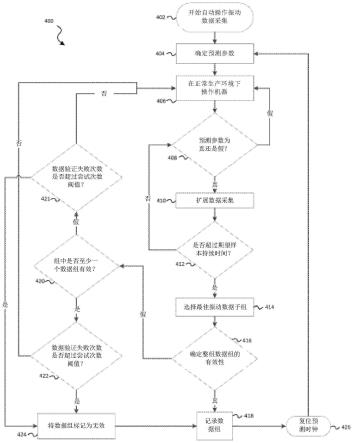

13.图4是根据一些实施例的用于图1所示电动采矿铲的操作振动数据采集方法的流程图。

14.图5是示出了根据一些实施例的有效振动数据组示例的线图。

15.图6是示出了根据一些实施例的表示平直线状况的失效的振动数据组示例的线图。

16.图7是显示根据一些实施例的、表示零均值偏差和缺失高频能量示例的失效的振动数据组的线图。

17.图8是根据一些实施例的、在测试图1的电动采矿铲阶段期间采集振动数据的方法的流程图。

具体实施方式

18.在详细解释本发明的任何实施例之前,应理解,本发明的应用不限于以下说明中阐述的或在以下附图中示出的构造细节和部件布置。本发明能够具有其他实施例并且能够以各种方式实践或实施。而且,应理解,本文使用的措辞和术语是出于描述的目的,不应视为限制。这里使用的“包括”、“包含”或“具有”及其变化的使用意味着包括其后列出的项目及其等同物以及附加物项。术语“安装”,“连接”和“耦接”被广泛地使用并且包括直接和间接地安装、连接和耦接。此外,“连接”和“耦接”不限于物理或机械地连接或耦接,还可以包括电连接或耦接,无论是直接的还是间接的。而且,电子通信和通知可以使用任何已知的手段来执行,包括直接连接、无线连接等。

19.还应当指出,多个基于硬件和软件的装置,以及多个不同的结构部件可被用于实现本发明。此外,应当理解,本发明的实施例可包括硬件、软件和电子部件或模块,为了讨论的目的,它们可以被显示和描述为似乎大部分部件仅由硬件实现。然而,基于阅读本说明书,本领域的普通技术人员将认识到,在至少一个实施例中,本发明的基于电子的方面可以由一个或多个电子处理器执行的软件(即,被存储在非易失性计算机可读介质中)来实现。这样,应当注意,多个基于硬件和软件的装置,以及多个不同的结构部件可用于实现本发明。此外,如后续段落中所述,附图中示出的具体的机械配置旨在举例说明本发明的实施例,并且其他替代机械配置也是可能的。此外,在说明书中描述的“控制器”可以包括处理部件,诸如一个或多个电子处理器(例如,微处理器、数字信号处理器(dsp)、现场可编程门阵列(fpga),专用集成电路(asic)等等)、非易失性计算机可读存储器模块、输入/输出接口,

以及连接这些部件的各种连接(例如,系统总线)。

20.图1示出了电动采矿铲100。图1上示出的实施例显示所述电动采矿铲100为绳索铲。然而,在其他实施例中,电动采矿铲100可以是不同类型的采矿机,例如混合采矿铲、拉铲挖掘机等。而且,应当看到,本文描述的实施例可以结合不同于采矿机的其他类型的工业机器一起使用。电动采矿铲100包括轨道105,用于向前和向后推动电动采矿铲100并用于转动电动采矿铲100(例如,通过互相相对地改变左轨道和右轨道的速度、方向或两者)。轨道105支撑基座110,其包括驾驶室115。基座110能够摆动或围绕摆动轴125旋转,其允许采矿铲100从一个挖掘位置移动到倾倒位置。在一些实施例中,轨道105的移动对于摆动运动不是必需的。电动采矿铲100还包括铲斗轴130,其支撑可枢转的铲斗柄(handle)135(柄135)和铲斗140。铲斗140包括门145,用于将内含物从铲斗140内转储到倾倒位置,例如料斗或自卸车。

21.所述电动采矿铲100还包括用于支撑铲斗轴130的、被耦接在基座110与铲斗轴130之间的拉紧悬挂缆绳150;提升缆绳155,其被连接到基座110内的绞盘(未示出),用于缠绕提升缆绳155以升高和降低铲斗140;以及铲斗门缆绳160,其连接到另一个绞盘(未示出),用于打开铲斗140的门145。在一些实例中,电动采矿铲100是由p&h mining equipment inc.生产的系列铲,当然电动采矿铲100可以是另一种类型或型号的电采矿设备。

22.当电动采矿铲100的轨道105是静止时,铲斗140可基于三个控制动作:提升、挤压和摆动而运动。提升控制通过卷绕和展开吊缆155而提起和降低铲斗140。挤压控制伸出和缩回柄135和铲斗140的位置。在一个实施方式中,柄135和铲斗140通过使用齿轮齿条系统而被挤压。在另一个实施例中,柄135和铲斗140使用液压驱动系统而被挤压。摆动控制相对于摆动轴125转动柄135。电动采矿铲100包括控制系统200(参照图2)。控制系统200包括电子控制器205、一个或多个操作员控制(operator control)210、一个或多个铲斗控制215、一个或多个传感器220以及一个或多个用户接口225。电子控制器205、操作员控制210、铲斗控制215、传感器220和用户接口225通过一个或多个控制或数据总线或其组合而直接耦接。控制系统200的组件可以通过有线连接、无线连接或其组合进行通信。控制系统200可以包括更多的、更少的或其他组件,且图2中所示的实施例仅作为一个示例被提供。

23.电子控制器205包括电子处理器235(例如,微处理器或其他电子控制器)和存储器240。存储器240可以包括只读存储器(rom)、随机存取存储器(ram)、其他非暂时性计算机可读介质或它们的组合。电子处理器235被配置成从存储器240检索指令和数据,除此之外,还执行指令,以执行本文所描述的方法(包括方法400和500或这些方法的部分)。

24.电子控制器205接收来自所述操作员控制210的输入。在一些实施例中,操作员控制210包括挖掘控制245、摆动控制250、提升控制255以及门控制260。挖掘控制245、控制摆动250、提升控制255与门控制260包括,例如,操作员控制的输入装置(诸如操纵杆、控制杆、脚踏板和其它致动器)。操作员控制210经由操作员控制的输入装置接收操作员输入,并且将数字运动命令输出到电子控制器205。运动命令可包括,例如,提升、降下、挤压伸出、挤压缩回、顺时针方向摆动、逆时针方向摆动、铲斗门释放、左轨道向前、左轨道向后、右轨道向前和右轨道向后。

25.在接收到运动命令后,电子控制器205通常基于运动命令控制一个或多个铲斗控

制装置215。铲斗控制装置215可包括一个或多个挖掘电动机265、一个或多个摆动电动机270以及一个或多个提升电动机275。例如,当操作员经由摆动控制250指示要逆时针旋转柄135时,电子控制器205控制摆动电动机270以逆时针旋转柄135。在一些实施例中,电子控制器205还限制操作员运动命令,或生成独立于操作员输入的运动命令。

26.电子控制器205还与传感器220通信,以监视铲斗140的位置和状态。例如,电子控制器205可以与一个或多个挖掘传感器280、一个或多个摆动传感器285以及一个或多个提升传感器290通信。挖掘传感器280检测铲斗140的伸出或缩回水平。摆动传感器285检测柄135的摆动角度。提升传感器290检测铲斗140的高度(例如,基于提升绳索155的位置)。在一些实施例中,传感器220还包括一个或多个门闩(door latch)传感器,其检测铲斗门145是打开还是关闭的,并且测量在铲斗140中容纳的负荷的重量。

27.用户接口225提供信关于电动采矿铲100的状态和其他与电动采矿铲100通信的系统的信息给操作员。用户接口225包括以下中的一个或多个:显示屏(例如,液晶显示器(lcd));一个或多个发光二极管(led)或其他照明装置;抬头显示器(例如,投射在驾驶室115的窗户上);用于听觉反馈的扬声器(例如,音调、语音消息等);触觉(haptic)或触感(tactile)反馈装置(例如引起操作者座椅或操作者控制器210振动的振动装置);或其他反馈装置。在一些实施例中,用户界面225还包括一个或多个输入设备。例如,在一些实施例中,用户界面225包括作为输出设备和输入设备的触摸屏。用户界面225的实施例可以是图形用户界面(gui),用于向操作员提供输出、从操作员接收输入或其组合。

28.图3是用于电动采矿铲100的振动数据采集系统300的框图。振动数据采集系统300包括一个或多个加速度计传感器305、一个或多个转速计307和振动频谱分析处理器310;它们通过一个或多个控制或数据总线或其组合来经由有线或无线连接而直接耦接。振动数据采集系统300还通信地耦接到电子控制器205。振动数据采集系统300可包括更多的、更少的或其他部件,图3示出的实施例仅作为一个示例被提供。此外,在一些实施例中,如本文所述的控制系统200和振动数据采集系统300执行的功能可以以各种方式组合和拆分。例如,在一些实施例中,控制系统200(即,电子控制器205)可以被配置成执行振动数据采集系统300的功能,反之亦然。振动数据采集系统300或其部分可以被包括在电动采矿铲100中,也可以不包括在电动采矿铲100中。例如,在一些实施例中,振动数据采集系统300的一个或多个部件可以通过无线连接而与控制系统200的一个或多个部件通信,这允许振动数据采集系统300的部件远离控制系统200的部件。

29.当电动采矿铲100运行时,加速度传感器305采集电动采矿铲100的振动数据。加速度计传感器305测量结构的振动,并将测量的振动传送到振动频谱分析处理器310。例如,在一些实施例中,加速度传感器305包括压电材料,其产生的电荷正比于由振动引起所施加的力。加速度传感器305可以是径向加速度传感器或轴向加速度传感器。径向加速度传感器测量例如在电动采矿铲100的轴承上的加速度。轴向加速度传感器测量例如在电动采矿铲100的轴上的加速度。在可替换的实施例中,其它类型的传感器(例如,速度传感器、近端探针和激光位移传感器)也可用于感测振动。

30.在一些实施例中,加速度传感器305位于采矿铲100上的多个测量点中的一个测量点处。加速度传感器305也可以被安排在测量点的组中。各组测量点被布置成感测采矿铲100的一个特定部件或一组相关部件的振动,诸如一个或多个提升电动机275和小齿轮轴、

提升中间轴、提升鼓、一个或多个摆动电动机270和小齿轮轴、摆动中间轴、摆动输出轴、一个或多个挖掘电动机265、挖掘输入轴、挖掘中间轴、提升齿轮箱、挖掘齿轮箱和摆动齿轮箱。

31.一个或多个转速计307检测电动采矿铲100的各个电动机的旋转速度和方向,并将测量结果传送到振动频谱分析处理器310。在一些实施例中,一个或多个转速计307以软件形式实现。

32.振动频谱分析处理器310包括电子处理器(例如,微处理器或其他电子控制器),其执行用于分析和处理从加速度传感器305接收的振动数据的指令。在一些实施例中,所述振动频谱分析处理器310并行地采集和处理来自加速度传感器305的振动数据。例如,振动频谱分析处理器310可以协调加速度传感器305的测量开始时间和样品持续时间,以便在大约相同的时间采集大约相同的持续时间的振动数据组。在一些实施例中,由频谱分析处理器310处理的振动数据包括振动数据组,振动数据组包括时间序列波形,其跟踪由加速度传感器305随时间检测的加速度(例如,以g力为单位)。在一些实施例中,振动数据组必须具有某些振动分析所需要的持续时间。因此,振动频谱分析处理器310可以通过将多个较短时间序列段拼接在一起来生成所需要的持续时间的振动数据组。

33.振动频谱分析处理器310可以将振动数据(例如,原始数据或处理过的振动数据组)传送到电子控制器205(例如,用于经由用户接口225显示给操作者)或外部系统(例如,经由局域网、广域网、无线网络、互联网、或前述的组合(未示出))。

34.在一些实施例中,振动数据采集系统300获得电动采矿铲100在正常的生产环境中操作期间(即,在矿井中进行采矿操作时)的振动数据。附加或替换地,振动数据采集系统300获得在电动采矿铲100的“阶段测试”期间的振动数据。在阶段测试期间,电动采矿铲100按一个或多个预定模式(pattern)移动(例如,提升铲斗140向上和向下、挖掘铲斗140进入和退出、以及摆动柄135向左和向右)。通过以预定的模式移动所述电动采矿铲100,当电动采矿铲100以恒定速度运行时,振动数据可以在已知的点处获取。而且,可以重复预定的模式,直到采集到足够的振动数据为止。在申请号13/743,894的美国专利中描述了阶段测试的一个例子。

35.图4示出了根据一个实施例的用于采集电动采矿铲100的振动数据的方法400。作为一个例子,方法400是根据第一电子处理器(例如,电子处理器235)来描述的,该第一电子处理器控制采矿机(例如,电动采矿铲100)的至少一个组件(例如,挖掘电动机)的操作,以及第二电子处理器(例如,在振动频谱处理器分析处理器310中)采集并处理来自位于一个组中的振动传感器(例如,加速度传感器305)的振动数据,以感测至少一个组件的振动。这个例子不应当被视为限制。例如,所述方法400的替代实施例可以通过使用额外的电子处理器或使用单个电子处理器来实现这里描述的所有功能。

36.在方框402,第二电子处理器开始自动操作振动数据采集过程。在一些实施例中,数据采集过程在电动采矿铲100通电时开始。在其他实施例中,数据采集过程在电动采矿机100通电后过了一段预定的时间后才开始或在第一电子处理器指令第二电子处理器开始数据采集过程之后才开始。

37.在方框404,第二电子处理器确定至少一个预测参数。在一些实施例中,第二电子处理器通过从存储在存储器中的一个或多个配置文件中读取一个或多个预测参数来确定

预测参数。如下面详细解释的,预测参数必须为真是第二电子处理器从振动传感器采集振动数据的条件。具体地,为了采集质量一致的振动数据,第二电子处理器优选地在采矿机器条件一致的期间(例如,当采矿机器在稳定状态下操作并且具有相对稳定负载时)采集数据。因此,预测参数可以指定条件,当条件为真时,指示采矿机器在稳定状态和负载下操作。如下面详细阐述的,这种预测参数以及何时使预测参数为真时的数值可以通过实验确定。

38.在方框406,采矿机器在正常生产环境中(即,在进行采矿操作期间)运行。例如,操作员可以控制采矿机从矿井挖掘材料并将材料存放到自卸卡车中。当操作员操作采矿机时,第一电子处理器接收至少一个运动命令,并基于运动命令控制采矿机的至少一个部件。例如,操作员可以控制机器执行挖掘伸展,并且第一电子处理器接收至少一个运动命令以控制挖掘电动机伸展柄135和铲斗140。在其他示例中,第一电子处理器可以控制采矿机的部件提升、下降、挖掘缩回、顺时针摆动、逆时针摆动等。

39.在方框408,第二电子处理器确定预测参数(在方框404处确定的)是否为真。如上所述,预测参数指,如果为真则使所采集的振动数据的更可能具有一致质量的条件。在一些实施例中,所使用的预测参数或预测参数的组合可以取决于向第二电子处理器提供振动数据组的传感器组。

40.一个示例预测参数是自第二电子处理器最后完成振动数据采集以来的持续时间。例如,第二电子处理器被配置为在采矿机的操作期间每三小时采集振动数据。在这种情况下,当距离第二电子处理器最后采集振动数据超过三小时时,预测参数为真,并且直到第二电子处理器完成当前采集的振动数据的处理时,预测参数都保持为真。

41.另一示例的预测参数可以是至少一个部件或驱动至少一个部件的电动机的操作状态。例如,预测参数可以包括电动机旋转方向、允许的电动机速度范围、允许的电动机转速的瞬时变化率以及允许的电动机转速的滑动平均变化率(sliding average rate)。在这种情况下,当测量值(例如,速度、方向或变化率)与参数所涉及的预定值匹配或落在预定范围内时,预测参数为真。例如,在一个示例中,第二电子处理器从监视挖掘电动机的(一个或多个转速计307中的)至少一个转速计接收信号。第二电子处理器基于接收的信号确定挖掘电动机的速度和旋转方向。类似地,取决于在方框404确定的一个或多个预测参数,第二电子处理器可以确定挖掘电动机速度的瞬时变化率和挖掘电动机速度的滑动平均变化率。

42.预测参数可以不基于电动机速度和方向。例如,摆动电动机的速度和方向可能无法为第二电子处理器提供足够的信息以准确确定铲斗140是否携带有效载荷。在这种情况下,预测参数可以包括数字机器状态(例如,由循环分解状态机算法(cycle decomposition state machine algorithm)导出并由第一电子处理器提供给第二电子处理器)。在这种情况下,只要第一电子处理器指示采矿机器处于期望状态(例如,挖掘周期的特定部分),预测参数就为真。

43.其他示例性预测参数可以是基于至少一个部件的转矩或驱动所述至少一个部件的电动机的转矩。例如,预测参数可以包括允许的电动机转矩范围、允许的电机转矩的瞬时变化率以及允许的电动机转矩的滑动平均变化率。在这些情况下,当测量值(例如,转矩或变化率)与参数所涉及的预定值匹配或在预定范围内时,预测参数为真。例如,第二电子处理器可以从第一电子处理器接收挖掘电动机的转矩值。根据在方框404确定的一个或多个预测参数,第二电子处理器还可以确定挖掘电动机转矩的瞬时变化率和挖掘电动机转矩的

滑动平均变化率。

44.当第二电子处理器确定一个或多个预测参数(在方框404确定)为假时,只要采矿机器继续操作,第二电子处理器就继续监视预测参数(在方框406)。

45.当第二电子处理器确定预测参数(在方框404处确定)为真时,第二电子处理器执行扩展数据采集(在方框410)。在扩展数据采集期间,第二电子处理器接收来自多个传感器中的每个传感器的多个振动数据组。第二电子处理器可以并行地接收多个振动数据组。

46.在方框412,第二电子处理器确定每个振动数据组是否超过期望的持续时间。当振动数据组不超过期望的持续时间时,第二电子处理器在预测参数为真时继续从传感器采集振动数据(方框408到410)。在某些情况下,预测参数可能不会保持为真足够长的时间,以便采集超过所需持续时间的振动数据组。例如,挖掘电动机可以在期望的速度范围之内和之外操作。在这种情况下,第二电子处理器可以采集较短的数据段,并通过将足够数量的较短数据段拼接在一起,生成所期望的持续时间的振动数据组。

47.在方框414,当振动数据组超过期望的持续时间时,所述第二电子处理器从采集的多个振动数据组中的每个振动数据组中选择一个振动数据子组。在一些实施例中,第二电子处理器选择振动数据子组以匹配期望的最终波形持续时间。例如,可以从长度约五到十秒钟的初始扩展的波形(即,振动数据组)中选择一秒长的波形(即,振动数据子组)。第二电子处理器可以基于具有窗口来选择振动数据子组,或基于具有最小的参数起伏的时间窗口来选择,该窗口可以是例如,最低的峰值电动机加速度、最低的电动机速度的总起伏、最低的电动机转矩改变速率以及最低的电动机转矩总起伏。

48.在方框416,第二电子处理器确定振动数据组是否有效。第二电子处理器可以通过测试振动数据组或所选择的振动数据子集来确定数据有效性。当振动数据组提供关于正在被监测的部件的振动的有用信息时,振动数据组或子组可能是有效的。例如,图5显示的图表500示出有效的振动数据组502。有效的振动数据组502呈现出一致的零g力平均值(consistent mean at zero g force),并且显示出高频能量。

49.与此相反,如果振动数据组或子组是不可用的(即,它不会提供关于正在被监测的部件振动的有用信息),则它是无效的。例如,图6显示的图表600,其示出无效数据组602。无效数据组602呈现振动(g力)的宽的变化,后面则是平直线。在另一个例子中,图7显示图表700,其示出第二无效数据组702。第二无效数据组702呈现出很大程度的零均值偏差且不存在高频能量。

50.回到图4,在方框418,当所有的振动数据组(或子组)为有效时,所述第二电子处理器记录数据组(例如,通过将振动数据组写到存储器中)。在一些实施例中,第二电子处理器将振动数据组记录到振动频谱分析处理器310的存储器中。在其他实施例中,所述第二电子处理器将振动数据组记录在采矿机的外部数据库中。

51.在方框420,第二电子处理器确定振动数据组中的至少一个是否有效。从一组传感器接收的一致无效振动数据组可以指示,例如,在方框404处确定的一个或多个预测参数是不正确的、一个或多个有效性测试阈值被不正确地设置,或者用于该组的传感器需要维修或更换。因此,在方框421,当没有振动数据组是有效时,第二电子处理器确定是否所有的振动数据组未通过数据验证(在方框416)的尝试次数超过阈值。当没有超过阈值时,所述第二电子处理器再次在方框406开始振动数据收集。当超过阈值时,所述第二电子处理器在方框

424出标记出受影响的数据组为无效的(例如,通过将无效标志写入与传感器组相关联的元数据中)。

52.从一个或多个(但不是所有)传感器接收的一致无效的振动数据组可以指示所述一个或多个传感器需要维修或更换。例如,无效数据组602中的平直线响应可以指示瞬态冲击事件,其可能暂时使传感器饱和。在另一个示例中,第二无效数据组702中缺少高频响应可以指示过度冲击或传感器松动,因为这些这会影响高频能量的传输。在传感器的问题被确定并解决之前,这些传感器不会提供有效数据。因此,在方框422,当至少一个振动数据组是有效时,第二电子处理器确定来自特定传感器的无效振动数据组是否具有超过尝试次数阈值的失败数据验证(在方框416处)。当未超过阈值时,第二电子处理器在方框406再次开始振动数据组采集。当超过阈值时,第二电子处理器在方框424将受影响的数据组标记为无效。例如,在一些实施例中,第二电子处理器将无效标记写入到与每个受影响的传感器相关联的元数据中,并将振动数据组与元数据写入存储器(在方框418)。在其他实施例中,第二电子处理器在存储器中将每个受影响的传感器设置无效标志,并且丢弃无效数据组。

53.无论写入无效标志的位置或原因如何,第一或第二电子处理器都可以读取无效标志并警告采矿机的操作员(例如,仅在用户界面225上触发警报)。而且,在一些实施例中,标志可以触发采矿机外部的系统上的警报。

54.在方框426,第二电子处理器可以复位预测时钟,以表示一组振动数据组已被成功地采集。如上所述,在方框404,第二电子处理器可以使用预测时钟以确定何时重新开始振动数据采集过程(即,自从上一次振动数据采集过了多少时间)。

55.如上所述,可以在采矿机的正常操作期间或在阶段测试期间采集振动数据。因此,图8示出根据一个实施例的,用于在所述采矿机的阶段测试期间采集振动数据的方法800。在一些实施例中,方法800是方法400的适配版(adaption)。因此,图8上的方框类似于如上关于方法400描述的标记的方框来执行。如上所述,在阶段测试期间,操作员以一个或多个预定的模式(即,运动)移动采矿机。因此,在方框802,操作者发起用于所选择的测试阶段运动的测试(例如,推动铲斗140向里和向外)。例如,采矿机的操作员可以通过使用用户接口225选择运动。在一些实施例中,操作员选择要执行的运动。可替代地或另外地,第二电子处理器可以选择运动,并通过用户接口225将所选择的运动显示给操作员。

56.在方框804,操作员根据所选择的阶段测试运动操作采矿机,并且第一电子处理器接收至少一个运动命令以控制采矿机执行阶段测试运动。在方框408到426,第二电子处理器采集并验证振动数据组,如上面关于方法400所描述的。在方框802,操作员根据所选择的阶段测试运动继续操作采矿机,如必要的话,重复所选择的阶段测试运动,直到振动数据组超过期望的样本持续时间(方框412)。在方框806,第二电子处理器指示阶段测试和用于该阶段测试的振动数据采集已完成。在一些实施例中,第二电子处理器可以将完成指示传送到第一电子处理器,第一电子处理器可以在用户界面225上向操作员显示该指示。

57.在方框808,第二电子处理器确定选择的运动是否已完成。当所选择的运动已经完成时,第二电子处理器执行阶段测试复位。在一些实施例中,阶段测试复位包括复位定时器(例如,类似于上述的预测时钟,用于跟踪自上次振动数据采集阶段测试以来经过了多少时间)。当所选择的运动尚未完成时,在方框802,第二电子处理器采集用于下一个选择的阶段测试运动的振动数据。

58.因此,本发明尤其提供了用于采集采矿机的操作振动数据的系统和方法。在权利要求中阐述了本发明的各种特征和优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。