1.本发明属于纤维材料制备技术领域,特别涉及一种氧化亚铜纳米颗粒功能化纤维素水凝胶及其制备方法与应用。

背景技术:

2.污损生物在海洋结构物表面附着、定植、生长可导致航船速度减慢,燃料消耗增大、生物腐蚀严重等一系列破坏性影响。将cu2o(氧化亚铜)引入纤维素水凝胶中,不仅可以解决氧化亚铜在实际应用中存在的易絮聚、高毒性、难回用等缺陷,还可将氧化亚铜的杀生防污策略和纤维素水凝胶的污损抑制策略相结合,实现“1 1>2”的防污效果。此外,纤维素水凝胶较差的力学性能是限制其应用的最主要因素,具有高强度和高韧性的氧化亚铜纳米粒子可作为增强相增强纤维素水凝胶的力学强度,以应对复杂水体环境对纤维素水凝胶的持续性冲击,从而改善纤维素水凝胶的环境持久性。

3.常规物理共混法制备纳米复合水凝胶需要将预制的纳米粒子与聚合物基体溶液共混,再通过化学交联使之形成纳米复合水凝胶。由于纳米粒子与聚合物之间的相互作用较弱,且纳米粒子的存在削弱了聚合物链间的交联密度,对纳米复合凝胶的力学性能有不利影响。因此,寻找合适的负载方式在不破坏纤维素水凝胶交联网络的基础上,利用氧化亚铜纳米粒子高强度和高韧性的力学特性增强纤维素水凝胶,是确保纤维素基纳米复合水凝胶材料在海洋防污领域应用的重要因素。

技术实现要素:

4.本发明的目的在于克服现有技术的缺点与不足,提供一种氧化亚铜纳米颗粒功能化纤维素水凝胶的制备方法。

5.本发明的另一目的在于,提供上述制备方法制备得到的氧化亚铜纳米颗粒功能化纤维素水凝胶。

6.本发明的另一目的在于,提供上述氧化亚铜纳米颗粒功能化纤维素水凝胶的应用。

7.本发明的目的通过下述技术方案实现:

8.一种氧化亚铜纳米颗粒功能化纤维素水凝胶的制备方法,包括如下步骤:

9.(1)制备纤维素溶液

10.将氢氧化钠和尿素溶于水形成氢氧化钠/尿素水溶液,预冷,向该氢氧化钠/尿素水溶液中添加棉短绒浆,搅拌,即得到纤维素溶液;

11.(2)制备纤维素水凝胶

12.称取步骤(1)中制备得到的纤维素溶液,加入环氧氯丙烷,搅拌,加热,得到纤维素水凝胶,洗涤;将洗涤后的纤维素水凝胶冷冻,再冷冻干燥得到干燥后的纤维素水凝胶;

13.(3)原位合成制备氧化亚铜纳米颗粒功能化纤维素水凝胶

14.称取步骤(2)中制备得到的干燥后的纤维素水凝胶浸入二水合硫酸铜溶液中浸泡,后滴加氢氧化钠溶液反应,之后加入抗坏血酸搅拌,洗涤,制得所述氧化亚铜纳米颗粒功能化纤维素水凝胶。

15.上述氧化亚铜纳米颗粒功能化纤维素水凝胶的制备方法,还包括如下步骤:

16.在步骤(3)中滴加氢氧化钠溶液反应后,加入单宁酸搅拌。

17.步骤(1)中所述的氢氧化钠的加入量为氢氧化钠/尿素水溶液总质量的5%~10%。

18.步骤(1)中所述的尿素的加入量为氢氧化钠/尿素水溶液总质量的10%~15%。

19.步骤(1)中所述的预冷为预冷至-10~-15℃预冷10min。

20.步骤(1)中所述的棉短绒浆为棉短绒浆板粉碎后得到。

21.步骤(1)中所述的棉短绒浆的聚合度为600~700。

22.步骤(1)中所述的棉短绒浆的添加量为氢氧化钠/尿素水溶液的质量的1~6%,优选为2%。

23.步骤(1)中所述的搅拌的条件为2000~8000r/min的速度搅拌10~40min。

24.步骤(2)中所述的环氧氯丙烷的体积与纤维素溶液中棉短绒浆的质量比为1~6ml:0.8g。

25.步骤(2)中所述的搅拌的条件为10~30℃下搅拌10~30min,优选为30℃下搅拌30min。

26.步骤(2)中所述的加热的条件为50~80℃水浴中加热30~120min,优选为60℃水浴中加热60min。

27.步骤(2)中所述的洗涤的条件为浸泡在去离子水中3~7天,期间每隔4~12h换一次水。

28.步骤(2)中所述的冷冻的条件为-18~-24℃冷冻1~2天。

29.步骤(2)中所述的冷冻干燥的条件为使用冷冻干燥机干燥2~4天。

30.步骤(3)中所述的纤维素水凝胶的质量与二水合硫酸铜溶液的体积比为0.2g:50~100ml。

31.步骤(3)中所述的二水合硫酸铜溶液的浓度为0.05~0.50mol/l。

32.步骤(3)中所述的浸泡的条件为浸泡4~12h。

33.步骤(3)中所述的氢氧化钠溶液的体积与二水合硫酸铜溶液的体积比为10~50ml:80ml。

34.步骤(3)中所述的氢氧化钠溶液的浓度为1~4mol/l。

35.步骤(3)中所述的滴加氢氧化钠溶液反应的时间为1~4h。

36.步骤(3)中所述的单宁酸与纤维素水凝胶的质量比为0.1~0.5:0.2。

37.步骤(3)中所述的加入单宁酸搅拌的条件为搅拌1~4h。

38.步骤(3)中所述的抗坏血酸与纤维素水凝胶的质量比为0.5~1.0:0.2。

39.步骤(3)中所述的加入抗坏血酸搅拌的条件为搅拌2~4h。

40.步骤(3)中所述的洗涤的条件为浸泡在去离子水中洗涤,换水周期8小时,浸泡周期2天。

41.一种氧化亚铜纳米颗粒功能化纤维素水凝胶,通过上述制备方法制备得到。

42.上述氧化亚铜纳米颗粒功能化纤维素水凝胶在制备防污涂料中的应用。

43.本发明相对于现有技术具有如下的优点及效果:

44.本发明提供了一种氧化亚铜纳米颗粒功能化纤维素水凝胶,以三维多孔结构的纤维素水凝胶骨架作为原位合成的微反器,利用纤维素基体上的活性基团,通过静电和螯合作用在其表面和内壁锚定氧化亚铜纳米颗粒。原位合成方式不仅不会削弱纤维素基体的力学强度,良好分散在纤维素水凝胶基体中的氧化亚铜纳米颗粒还可作为增强相对纤维素水凝胶起到增强作用。氧化亚铜纳米粒子填充在水凝胶的缺陷处,阻碍微裂纹的扩展,限制纤维素分子链的运动,进而抑制纤维素水凝胶在应力作用下的变形。此外,使用单宁酸封装的氧化亚铜纳米颗粒,在主客体间搭建桥梁,增大纤维素基氧化亚铜纳米颗粒功能化纤维素水凝胶的交联密度,从而双重加强纤维素水凝胶的力学强度。得到的氧化亚铜纳米颗粒功能化纤维素水凝胶,不仅解决了纳米铜氧化物易絮聚、高毒性、难回用等问题,还解决了纤维素水凝胶防污广谱性、环境持久性差等海洋防污实际应用过程中存在的缺陷。此外,将氧化亚铜纳米颗粒的杀生防污性能和纤维素水凝胶的污损抑制性能相结合,实现“1 1>2”的防污效果,该氧化亚铜纳米颗粒功能化纤维素水凝胶可用于海洋生物防污。

附图说明

45.图1是实施例6制备的氧化亚铜纳米颗粒功能化纤维素水凝胶的sem照片图。

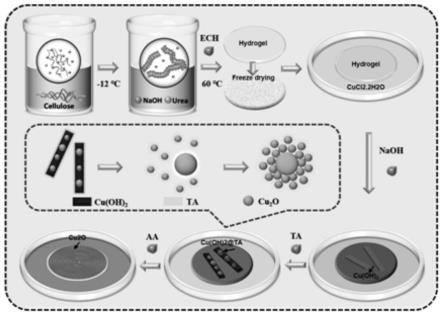

46.图2是氧化亚铜纳米颗粒功能化纤维素水凝胶的合成机理示意图。

具体实施方式

47.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

48.以下实施例使用的纤维素溶液通过如下步骤配制:将氢氧化钠、尿素和水按7%、12%、81%的质量比例加入至500ml烧杯中,搅拌形成300g氢氧化钠/尿素水溶液;将氢氧化钠/尿素水溶液置于低温冷却循环泵中预冷至-12℃预冷10min。将棉短绒浆板(湖北化纤集团有限公司,在25℃条件下,用粘度法测定纤维素在铜乙二胺中的聚合度为623,粘均分子量为1.01

×

105g/mol)撕成2cm

×

2cm碎片,使用高速破壁机将其粉碎至棉花状得到棉短绒浆;向氢氧化钠/尿素水溶液中添加棉短绒浆,棉短绒浆添加量为2%(棉短绒浆的绝干质量相对于氢氧化钠/尿素水溶液质量的百分比),使用高速分散均质机以7000r/min的速度搅拌20min,直至溶液澄清透明且具备一定粘度,即得到纤维素溶液。

49.实施例1

50.本实施例提供一种利用物理共混方法掺杂氧化亚铜(cu2o)制备的氧化亚铜纳米颗粒功能化纤维素水凝胶,制备方法包括以下步骤:

51.(1)配制80ml 0.05mol/l的二水合硫酸铜(cuso4·

2h2o)溶液,滴加20ml 2mol/l的氢氧化钠溶液,反应2h后待蓝色沉淀完全析出,加入0.88g抗坏血酸并搅拌2h,直至沉淀变成橙黄色,将沉淀离心(3500r/min,15min)后用去离子水洗涤5次直至中性,以去除沉淀表面及内部残留的杂质,最后将沉淀离心(3500r/min,15min)后冷冻干燥2天,制得氧化亚铜(cu2o)纳米颗粒。

52.(2)称取40g纤维素溶液,加入4ml环氧氯丙烷,再加入0.5g步骤(1)中制备得到的氧化亚铜纳米颗粒,在30℃下搅拌30min,再将其置于60℃水浴中加热1h,即得到纤维素基

氧化亚铜纳米复合水凝胶。将该纳米复合水凝胶浸泡在去离子水中洗涤4天,期间每隔8h换一次水,以去除纳米复合纤维素水凝胶表面及内部残留的杂质。

53.实施例2

54.本实施例提供一种利用物理共混方式掺杂单宁酸封装的氧化亚铜纳米颗粒制备的氧化亚铜纳米颗粒功能化纤维素水凝胶,制备方法包括以下步骤:

55.(1)配制80ml 0.05mol/l的二水合硫酸铜溶液,滴加20ml 2mol/l的氢氧化钠溶液,反应2h后待蓝色沉淀完全析出,加入0.2g单宁酸并搅拌1h,待沉淀完全转变成墨绿色后,加入0.88g抗坏血酸并搅拌2h,直至沉淀变成橙黄色,将沉淀离心(3500r/min,15min)后用去离子水洗涤多次直至中性,以去除沉淀表面及内部残留的杂质,最后将沉淀离心(3500r/min,15min)后冷冻干燥2天,制得单宁酸封装的氧化亚铜纳米颗粒。

56.(2)称取40g纤维素溶液,加入4ml环氧氯丙烷,再加入步骤(1)中制备得到的单宁酸封装的氧化亚铜纳米颗粒,在30℃下搅拌30min,再将其置于60℃水浴中加热1h,得到氧化亚铜纳米颗粒功能化纤维素水凝胶。将该氧化亚铜纳米颗粒功能化纤维素水凝胶浸泡在去离子水中洗涤4天,期间每隔8h换一次水,以去除氧化亚铜纳米颗粒功能化纤维素水凝胶表面及内部残留的杂质。

57.实施例3

58.本实施例提供一种纯纤维素水凝胶,制备方法包括以下步骤:

59.称取40g纤维素溶液,加入4ml环氧氯丙烷,在30℃下搅拌30分钟,再将其置于60℃水浴中加热1h,得到纤维素水凝胶。将该水凝胶浸泡在去离子水中洗涤4天,期间每隔8h换一次水,以去除纤维素水凝胶表面及内部残留的杂质。

60.实施例4

61.本实施例提供一种不添加氧化亚铜纳米颗粒的纤维素/naoh/ta/aa水凝胶,制备方法包括以下步骤:

62.(1)称取40g纤维素溶液,加入4ml环氧氯丙烷,在30℃下搅拌30min,再将其置于60℃水浴中加热1h,得到纤维素水凝胶。将该水凝胶浸泡在去离子水中洗涤4天,期间每隔8小时换一次水,以去除纤维素水凝胶表面及内部残留的杂质,得到纯净的纤维素水凝胶。将洗涤完全的纤维素水凝胶置于-20℃冰箱中冷冻2天,再使用冷冻干燥机将冷冻好的纤维素水凝胶干燥2天,得到冷冻干燥后的纤维素水凝胶。

63.(2)将0.2g冷冻干燥后的纤维素水凝胶浸入20ml 2mol/l的氢氧化钠溶液,反应2h后,加入0.2g单宁酸并搅拌1h后,加入0.88g抗坏血酸并搅拌2h,得到纤维素/naoh/ta/aa水凝胶,将纤维素/naoh/ta/aa水凝胶浸泡在去离子水中,换水周期8h,浸泡周期2天,以去除纤维素/naoh/ta/aa水凝胶表面及内部残留的杂质。

64.实施例5

65.本实施例提供一种利用原位合成方式制备的氧化亚铜纳米颗粒功能化纤维素水凝胶,制备方法包括以下步骤:

66.(1)称取40g纤维素溶液,加入4ml环氧氯丙烷,在30℃下搅拌30分钟,再将其置于60℃水浴中加热1h,得到纤维素水凝胶。将该水凝胶浸泡在去离子水中洗涤4天,期间每隔8h换一次水,以去除纤维素水凝胶表面及内部残留的杂质,得到纯净的纤维素水凝胶。将洗涤完全的纤维素水凝胶置于-20℃冰箱中冷冻2天,再使用冷冻干燥机将冷冻好的纤维素水

凝胶干燥2天,得到冷冻干燥后的纤维素水凝胶。

67.(2)将0.2g冷冻干燥后的纤维素水凝胶浸入80ml 0.05mol/l的二水合硫酸铜溶液中浸泡4h,待吸附平衡后滴加20ml 2mol/l的氢氧化钠溶液,反应2h后凝胶颜色完全转变为蓝色,加入0.88g抗坏血酸并搅拌2h,直至凝胶变成橙黄色,将凝胶取出浸泡在去离子水中洗涤,换水周期8h,浸泡周期2天,以去除纳米复合水凝胶表面及内部残留的杂质,制得所述氧化亚铜纳米颗粒功能化纤维素水凝胶。

68.实施例6

69.本实施例提供一种利用原位合成方式,制备得到单宁酸封装的氧化亚铜纳米颗粒功能化纤维素水凝胶,制备方法包括以下步骤:

70.(1)称取40g纤维素溶液,加入4ml环氧氯丙烷,在30℃下搅拌30min,再将其置于60℃水浴中加热1h,得到纤维素水凝胶。将该水凝胶浸泡在去离子水中洗涤4天,期间每隔8h换一次水,以去除纤维素水凝胶表面及内部残留的杂质,得到纯净的纤维素水凝胶。将洗涤完全的纤维素水凝胶置于-20℃冰箱中冷冻2天,再使用冷冻干燥机将冷冻好的纤维素水凝胶干燥2天,得到冷冻干燥后的纤维素水凝胶。

71.(2)将0.2g冷冻干燥后的纤维素水凝胶浸入80ml 0.05mol/l的二水合硫酸铜溶液中浸泡4h,待吸附平衡后滴加20ml 2mol/l的氢氧化钠溶液,反应2h后凝胶颜色完全转变为蓝色,加入0.2g单宁酸并搅拌1h,待凝胶颜色转变成墨绿色后,加入0.88g抗坏血酸并搅拌2h,直至凝胶变成橙黄色,将凝胶取出浸泡在去离子水中洗涤,换水周期8小时,浸泡周期2天,以去除纳米复合水凝胶表面及内部残留的杂质,制得氧化亚铜纳米颗粒功能化纤维素水凝胶。

72.使用sem对氧化亚铜纳米颗粒功能化纤维素水凝胶进行成像,结果如图1所示,照片显示尺寸和形貌均一的氧化亚铜纳米粒子在纤维素水凝胶基体中均匀分布。

73.实施例7

74.水凝胶性能测试

75.力学强度测试

76.用万能试验机进行压缩试验。测试条件:水凝胶在去离子水中浸泡24小时使其吸水润涨,制成长宽高为10mm

×

10mm

×

10mm的样品。压缩速度为5mm/min,温度为(25

±

2)℃。

77.水下接触角测试

78.采用固位滴法,用微量注射器将4μl的1,2-二氯乙烷油滴滴落在水凝胶表面,使之形成稳定的油接触角,用光学接触角分析仪测量放置在不同位置的滴液的水下接触角。

79.抗菌性能分析

80.采用平板菌落计数法定量测定水凝胶的抗菌活性,用牛肉膏蛋白胨培养基复苏大肠杆菌(e.coli,atcc 25922,南方医科大学第三附属医院提供),37℃摇床培养24h,将菌液转移至营养琼脂平板划线培养24h,用接种环取活化的斜面大肠杆菌菌种于盛有无菌水的锥形瓶中,放置于摇床上摇晃1h,以便菌悬液充分混匀(菌悬液浓度为1.5

×

108cfu/ml)。取灭菌后的250ml锥形瓶,分别加入70ml pbs缓冲液,10ml大肠杆菌菌悬液,和0.75g水凝胶,置于37℃恒温摇床振荡4h,然后梯度稀释至10-7

倍浓度。将稀释后的大肠杆菌悬浮液在琼脂平板上均匀涂布,在37℃恒温培养箱中培养24h,通过计算菌落数量来估计其抗菌效率。抗菌效率=(空白对照菌落数量-样品菌落数量)/空白对照菌落数量*100%。

81.细胞毒性分析

82.对纳米复合水凝胶进行灭菌处理(紫外光下消毒3h,75%乙醇中浸泡3h,pbs缓冲液洗涤3次)。将样品置于低糖完全dmem培养基(含有10%胎牛血清和1%青霉素/链霉素,葡萄糖含量1000毫克/升)中,并在细胞培养箱内放置24h,按照国标(iso 10993-12:2012,idt)制备材料浸提液,其中材料表面积/浸提介质=3cm2/ml。

83.采用cck-8法检测纳米复合水凝胶的细胞毒性。采用小鼠胚胎成骨细胞(mc3t3-e1,南方医科大学第三附属医院提供)作为测试细胞,在低糖完全dmem培养基中进行体外细胞培养,培养基每隔两天更新一次,培养过程在细胞培养箱(5%co2,37℃)中进行。

84.取对数生长期的mc3t3-e1细胞,用胰蛋白酶消化,以1

×

105个细胞/孔的密度接种于96孔板中,并在细胞培养箱中静置培养2h,待大部分细胞黏附在孔板上后,每孔加入500μl浸提液,空白对照加入500μl低糖完全dmem培养基;培养1天后,在避光条件下,每孔加入50μl cck-8染剂(北京兰杰柯科技有限公司),孵育1h,用多功能酶标仪检测450nm处的光密度(od),并计算细胞活力。(具体实验步骤可参照邱玉宇.多层复合创伤敷料的结构构建及其对伤口愈合机制的研究[d].江南大学,2019.)

[0085]

表1水凝胶的力学性能和防污性能测试结果

[0086][0087][0088]

由表1数据可知本发明制备的氧化亚铜纳米颗粒功能化纤维素水凝胶具有较强的力学能力,优异的抑制污损性、抗菌活性和细胞毒性。而力学性能和防污性能的提升主要来源于氧化亚铜的原位合成方式,单宁酸对氧化亚铜的封装作用及在主客体间的桥梁作用。

[0089]

实施例3制得的纤维素水凝胶最大压缩强度为49.29kpa。实施例1表明通过物理共混法负载氧化亚铜功能化纳米颗粒对纤维素水凝胶的力学性能有显著削弱作用。实施例2表明利用单宁酸封装氧化亚铜纳米粒子有助于提高水凝胶的力学强度,但仍无法弥补物理共混法对纤维素水凝胶力学性能的削弱。实施例5表明原位合成法对氧化亚铜纳米颗粒功能化纤维素水凝胶的力学性能和抗菌性能有显著增强作用。实施例6表明利用单宁酸封装氧化亚铜纳米粒子有助于进一步提高原位法合成氧化亚铜纳米颗粒功能化纤维素水凝胶的力学强度和抗菌性能。合成原理如图2所示,以水凝胶骨架为微反应器,纤维素基体为稳定剂,单宁酸为辅助剂,通过原位合成方式将氧化亚铜纳米颗粒引入纤维素水凝胶网络。

[0090]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。