1.本发明涉及隔热装置以及隔热装置的制备装配方法领域,具体涉及一种发动机隔热层的制备方法。

背景技术:

2.在发动机隔热层制备时,现有技术采用陶瓷纤维胶带对隔热层进行缠绕固定;由于发动机在工作时,处于震动状态,且由于所述隔热层为气凝胶,在震动过程中出现气凝胶隔热层与胶带胶层脱落问题,导致不能对隔热层固定;

3.采用液态胶代替胶带对隔热层进行固定时,出现胶体渗透到气凝胶内部孔隙中,导致气凝胶隔热性能明显下降,且液态胶在胶层薄时,依然出现在震动过程中出现气凝胶隔热层与胶带胶层脱落问题;因此对发动机外部隔热层固定后,如何实现隔热层隔热性能不受影响前提下使用时间长,是本领域需要解决的一个难题。

技术实现要素:

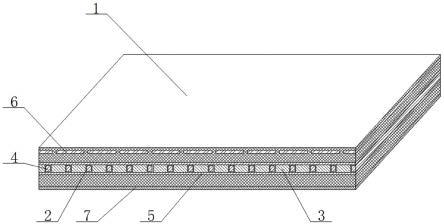

4.为了解决上述技术问题,本发明的目的在于提供一种隔热装置以及一种隔热装置的制备方法;通过隔热装置,包括第一隔热层,所述第一隔热层为分段式结构;第二隔热层,所述第二隔热层通过粘接层与第一隔热层连接,所述第二隔热层用于防止第一隔热层各段之间发生相对位移;所述粘接层由树脂材料、第一添加剂、第二添加剂制备而成;实现固化后所述第一隔热层与第二隔热层在震动状态下第二隔热层未与第一隔热层脱离,且第一隔热层热导率不受影响。

5.根据本发明的一个方面提供了一种隔热装置,包括第一隔热层,所述第一隔热层为分段式结构;第二隔热层,所述第二隔热层通过粘接层与第一隔热层连接,所述第二隔热层用于防止第一隔热层各段之间发生相对位移;所述粘接层由树脂材料、第一添加剂、第二添加剂制备而成。

6.本发明相对于现有技术的有益效果在于,通过第一隔热层分段为分段式结构,即使待保温装置外层为异型结构,也可以实现第一隔热层与待保温装置外层结合紧密,避免保温效果降低;所述第二隔热层通过粘接层与第一隔热层连接,实现所述第二隔热层用于防止第一隔热层各段之间发生相对位移;从而避免第一隔热层由于分段装置导致第一隔热层脱落或与待保温装置外层空隙变大的问题,进而避免了保温效果降低;通过所述粘接层由树脂材料、第一添加剂、第二添加剂制备而成,实现第二隔热层与第一隔热层连接牢固,即使在震动状态下也不会出现第二隔热层与第一隔热层出现相对位移等现象,避免保温效果降低;同时不会出现粘结层有部分进入第一隔热层内部空隙的现象,导致第一隔热层热导率降低;最终实现在不降低第一隔热层自身保温效果的前提下,第一隔热层不会在使用过程中出现脱落或发生位移等现象导致保温效果降低,提高保温效果。

7.进一步的,所述树脂材料为环氧树脂,所述第一添加剂为邻苯二甲酸二丁酯或顺丁烯二酸酐;所述第二添加剂为三乙烯四胺或二乙氨基丙胺;优选第一添加剂为邻苯二甲

酸二丁酯,第二添加剂为三乙烯四胺。

8.采用上述进一步技术方案的有益效果在于,采用所述树脂材料和添加剂,配制的粘性树脂粘性强,渗透性差,且固化后有第一定的柔性,在震动时粘接层不会开裂同时缓冲了震动对粘接处气凝胶的受力,避免了其损伤脱落,最终避免了第一隔热层在使用过程中,在震动状态下纤维胶带与隔热层脱离;由于渗透性差,避免了粘性树脂渗透到气凝胶空隙内,导致气凝胶的隔热性能降低。

9.进一步的,所述隔热装置的厚度为15~40mm;和/或所述隔热装置的热导率0.028~0.029w/m

·

k;和/或所述粘接层的厚度为 0.01~0.05mm;和/或所述第一隔热层的厚度大于第二隔热层、粘接层的厚度。

10.采用上述进一步技术方案的有益效果在于,由于整个隔热装置的厚度是有限的或是固定的,所述为提高保温效果,需要完成连接固定的前提下,尽最大可能提高保温层的厚度;

11.所述隔热装置的热导率0.028~0.029w/m

·

k与第一隔热层导热率基本一致,因此隔热装置在实现第一隔热层的固定的同时,没有降低第一隔热层的导热率;

12.所述粘性树脂的用量,既可以实现第一隔热层与第二隔热层的粘结且强度高,同时实现粘接层厚度低0.01~0.05mm,有利于提高提高保温层的厚度,例如对发动机进行保温时,发动机外层到最终外壳之间的厚度有限,粘接层越低,第一隔热层厚度就越高,越有利于提高保温性能。

13.进一步的,所述树脂材料、第一添加剂、第二添加剂的质量比为 100:(4~8):(10~18);和/或第一隔热层为气凝胶结构;和/或所述第二隔热层由柔性材料制备而成;和/或所述粘接层制备而成时粘度为 45000~60000mpa.s;所述第二隔热层优选为石英纤维层。

14.采用上述进一步技术方案的有益效果在于,所述各物料比例,所述粘接层制备而成时粘度为45000~60000mpa.s,有利于制备的粘性树脂粘性强,且其交联程度高渗透性差,但固化后保持有一定柔性;因此粘结层在涂覆和固化过程中避免了粘性树脂渗透到第一隔热层内部,避免了第一隔热层热导率降低;且实现第一隔热层与第二隔热层连接牢固,即使在震动环境下,由于粘结层有一定柔性进一步避免了震动导致的第二隔热层和/或第二隔热层与粘接层分离;

15.所述第一隔热层为气凝胶结构,其隔热效果好,所述第二隔热层由柔性材料制备,实现对第一隔热层固定效果好,避免了第一隔热层与待保温装置外层之间存在空隙,优选为石英纤维层,实现在固定第一隔热层效果好同时,有较好的保温效果。

16.进一步的,所述隔热装置在频率为600~1000hz的震动条件下,持续时间20~24h内第二隔热层和/或第二隔热层不与粘接层分离。

17.采用上述进一步技术方案的有益效果在于,能够实现所述隔热装置在使用过程中,即使在震动状态下工作,比例发动机外套设的隔热装置在使用过程中,隔热层受到发动机震动的影响,也不会出现第二隔热层和/或第二隔热层不与粘接层分离,从而避免了第一隔热层脱落问题,保证了隔热装置的保温效果。

18.根据本发明的另一个方面提供了一种隔热装置的制备方法,包括以下步骤:获取与待保温装置的外层结构相配合的第一隔热层;将所述第一隔热层装配至所述待保温装置的表面;第一隔热层表面涂覆粘性树脂,并在表面包覆第二隔热层,其中,所述粘性树脂由

树脂材料、第一添加剂、第二添加剂制备而成。

19.本发明相对于现有技术的有益效果在于,将所述粘性树脂涂覆在所述装配后的第一隔热层表面,在涂覆粘性树脂后的第一隔热层表面包覆第二隔热层,实现对第一隔热层的固定,且在使用过程中连续震动时,第二隔热层不从第一隔热层表面脱离;所述粘性树脂在涂覆在第一隔热层表面,不仅实现了在震动过程中第二隔热层不脱落,同时又避免了粘性树脂渗透到气凝胶内部导致第一隔热层热导率能降低的问题,最终不影响第一隔热层的保温性能;

20.能够实现制备的隔热装置在震动状态下进行检测,所述震动频率为600~1000hz,持续20~24h内第二隔热层和/或第二隔热层不与粘接层分离;

21.所述第一隔热层分段制作,可以满足所述保温装置外层为异型结构时,将第一隔热层装配到其外面。

22.进一步的,所述粘性树脂的制备方法为:将树脂材料、第一添加剂、第二添加剂混合后,搅拌5~15分钟,然后静置20~40min,配制得到粘性树脂;所述粘性树脂为45000~60000mpa.s;优选所述粘性树脂在45000~60000mpa.s下维持时间为30min;优选所述第一隔热层表面的粘性树脂进行固化过程中,固化时间为4~12h,固化环境温度为 20~40℃。

23.通过将套设有第一隔热层的所需保温装置进行静置,实现粘性树脂固化,且在固化过程中不会出现粘性树脂错位、厚薄不均等现象,导致粘度强度不均匀;所述各物料比例,所述粘接层制备而成时粘度为45000~60000mpa.s,有利于制备的粘性树脂粘性强,且其交联程度高渗透性差,但固化后保持有一定柔性;因此粘结层在涂覆和固化过程中避免了粘性树脂渗透到第一隔热层内部,避免了第一隔热层热导率降低;且实现第一隔热层与第二隔热层连接牢固,即使在震动环境下,由于粘结层有一定柔性进一步避免了震动导致的第二隔热层和/ 或第二隔热层与粘接层分离;

24.优选所述粘性树脂在45000~60000mpa.s下维持时间为30min,所述粘度持续时间长有利于粘性树脂涂覆过程中,涂覆均匀;

25.优选固化时间为4~12h,固化环境温度为20~40℃,所述固化温度,既能实现粘性树脂的固化,实现高的粘结强度,同时又能进一步实现固化后树脂有一定的柔性。

26.进一步的,所述粘性树脂用量为0.5~1.5g/cm2。

27.采用上述进一步技术方案的有益效果在于,所述粘性树脂的用量,既可以实现第一隔热层与第二隔热层的粘结,且强度高,同时实现粘接层厚度低0.01~0.05mm,由于在发动机进行保温时,发动机外层到最终外壳之间的厚度有限,粘接层越低,第一隔热层厚度就越高,越有利于提高保温性能。

28.进一步的,所述第二隔热层缠绕过程中,所述第二隔热层宽度为 50~100mm,厚度为0.05~0.2mm;所述第二隔热层沿与轴线成40~60

°

夹角方向缠绕至完全覆盖隔热层。

29.采用上述进一步技术方案的有益效果在于,所述第二隔热层厚度为0.05~0.2mm,既能保证第二隔热层强度,且尽量降低第二隔热层厚度;所述第二隔热层宽度为50~100mm,且所述第二隔热层沿与轴线成 40~60

°

夹角方向缠绕至完全覆盖隔热层,此既能实现完全覆盖第一隔热层,有利于将第一隔热层固定牢固,同时又减少了第二隔热层之间重叠,降低了整体第二隔热层的厚度,有利于第一隔热层的增厚。

30.进一步的,所述第二隔热层缠绕完毕后,然后在所述第二隔热层表面缠绕脱模布;

所述第一隔热层表面的粘性树脂进行固化后,拆除脱模布;然后将第二隔热层表面打磨光滑。

31.采用上述进一步技术方案的有益效果在于,通过脱模布缠绕,实现第二隔热层与第一隔热层粘结更紧密,有利于提高粘结强度,且有利于降低整体厚度;所述拆除脱模布后,对第二隔热层表层进行打磨,将溢出的粘性树脂打磨干净。

32.进一步的,所述第一隔热层表面的粘性树脂进行固化过程中,通过固化时间为4~12h,固化环境温度为20~40℃,所述固化温度,既能实现粘性树脂的固化,实现高的粘结强度,同时又有利于实现固化后树脂由一定的柔性。

具体实施方式

33.为了更好的了解本发明的技术方案,下面结合具体实施例对本发明作进一步说明。

34.实施例一:

35.本实施例一方面提供了一种隔热装置,包括第一隔热层,所述第一隔热层为分段式结构;第二隔热层,所述第二隔热层通过粘接层与第一隔热层连接,所述第二隔热层用于防止第一隔热层各段之间发生相对位移;所述粘接层由树脂材料、第一添加剂、第二添加剂制备而成;第一隔热层为气凝胶结构;所述第二隔热层由柔性材料制备而成;所述第一隔热层的厚度大于第二隔热层、粘接层的厚度;所述粘接层的厚度为 0.05mm;

36.所述树脂材料为环氧树脂,所述第一添加剂为邻苯二甲酸二丁酯,所述第二添加剂为三乙烯四胺;所述树脂材料、第一添加剂、第二添加剂混合的质量比为100:8:18;所述粘接层制备而成时粘度为 45000~60000mpa.s;

37.所述隔热装置的厚度为40mm,所述隔热装置的热导率0.028w/m

·

k;所述隔热装置在频率为600~1000hz的震动条件下,持续时间24h第二隔热层和/或第二隔热层不与粘接层分离。

38.本实施例另一方面提供了一种隔热装置的制备方法,包括以下步骤:将所述所需保温装置外层进行分段并做好序号,根据各段外形做好相匹配的第一隔热层;将所述各段第一隔热层装配到对应的所需保温装置外层;所述第一隔热层为气凝胶结构;将树脂材料、第一添加剂、第二添加剂混合后进行搅拌,配置粘性树脂;将所述粘性树脂涂覆在所述装配后的第一隔热层表面;在涂覆粘性树脂后的第一隔热层表面缠绕第二隔热层;缠绕第二隔热层后,将套设有第一隔热层的所需保温装置进行静置,所述第一隔热层表面的粘性树脂进行固化;

39.所述树脂材料为环氧树脂,所述第一添加剂为邻苯二甲酸二丁酯,所述第二添加剂为三乙烯四胺;所述树脂材料、第一添加剂、第二添加剂混合的质量比为100:8:18;

40.将树脂材料、第一添加剂、第二添加剂混合后,搅拌15分钟,然后静置40min,配制得到粘性树脂,所述粘性树脂粘度为45000~60000mpa.s,所述粘性树脂在45000~60000mpa.s下维持时间为30min;所述粘性树脂涂覆过程中,粘性树脂用量为1.5g/cm2,涂覆后粘接层厚度为0.05mm;

41.所述第二隔热层缠绕过程中,所述第二隔热层为石英纤维层,所述第二隔热层宽度为50mm,厚度为0.2mm;所述第二隔热层沿与轴线成60

°

夹角方向缠绕至完全覆盖隔热层;

42.所述第一隔热层表面的粘性树脂进行固化过程中,固化时间为12h,固化环境温度为40℃;

43.固化后所述第一隔热层与第二隔热层在震动状态下进行检测,所述震动频率为600~1000hz,持续24h第二隔热层未与第一隔热层分层。

44.实施例二:

45.本实施例与实施例一相同的特征不再赘述,本实施例与实施例一不同的特征在于:

46.本实施例一方面提供了一种隔热装置,所述第一添加剂为邻苯二甲酸二丁酯,所述第二添加剂为二乙氨基丙胺;所述树脂材料、第一添加剂、第二添加剂混合的质量比为100:6:14;所述粘接层厚度为0.03mm;所述隔热装置在频率为600~1000hz的震动条件下,持续时间23h第二隔热层和/或第二隔热层不与粘接层分离。

47.本实施例另一方面提供了一种隔热装置的制备方法,所述第二隔热层缠绕完毕后,然后在所述第二隔热层表面缠绕脱模布;所述第一隔热层表面的粘性树脂进行固化后,拆除脱模布;然后将第二隔热层表面打磨光滑;所述脱模布宽度为75mm,所述脱模布沿与轴线成50

°

夹角方向缠绕至完全覆盖第二隔热层层。

48.所述树脂材料为环氧树脂,所述第一添加剂为邻苯二甲酸二丁酯,所述第二添加剂为二乙氨基丙胺;所述树脂材料、第一添加剂、第二添加剂混合的质量比为100:6:14;所述粘接层厚度为0.03mm;

49.将树脂材料、第一添加剂、第二添加剂混合后,搅拌10分钟,然后静置30min,配制得到粘性树脂,所述粘性树脂粘度为45000~60000mpa.s,所述粘性树脂在所述粘度下持续时间为29min;

50.所述粘性树脂涂覆过程中,粘性树脂用量为1.0g/cm2,涂覆后粘接层厚度为0.03mm;

51.所述第二隔热层缠绕过程中,所述第二隔热层为石英第二隔热层,所述第二隔热层宽度为75mm,厚度为0.13mm;所述第二隔热层沿与轴线成50

°

夹角方向缠绕至完全覆盖隔热层;

52.所述第一隔热层表面的粘性树脂进行固化过程中,固化时间为8h,固化环境温度为30℃;

53.固化后所述第一隔热层与第二隔热层在震动状态下进行检测,所述震动频率为600~1000hz,持续23h第二隔热层未与第一隔热层分层。

54.实施例三:

55.本实施例与实施例一相同的特征不再赘述,本实施例与实施例一不同的特征在于:

56.本实施例一方面提供了一种隔热装置,所述第一添加剂为顺丁烯二酸酐,所述第二添加剂为三乙烯四胺;所述树脂材料、第一添加剂、第二添加剂混合的质量比为100:4:10;所述粘接层厚度为0.01mm;所述隔热装置的热导率0.029w/m

·

k;所述隔热装置在频率为600~1000hz的震动条件下,持续时间20h第二隔热层和/或第二隔热层不与粘接层分离。

57.本实施例另一方面提供了一种隔热装置的制备方法,所述第二隔热层缠绕完毕后,然后在所述第二隔热层表面缠绕脱模布;所述第一隔热层表面的粘性树脂进行固化后,

拆除脱模布;然后将第二隔热层表面打磨光滑;所述脱模布宽度为100mm,所述脱模布沿与轴线成40

°

夹角方向缠绕至完全覆盖第二隔热层层。

58.所述树脂材料为环氧树脂,所述第一添加剂为顺丁烯二酸酐,所述第二添加剂为三乙烯四胺;所述树脂材料、第一添加剂、第二添加剂混合的质量比为100:4:10;

59.将树脂材料、第一添加剂、第二添加剂混合后,搅拌5分钟,然后静置20min,配制得到粘性树脂,所述粘性树脂粘度为45000~60000mpa.s,所述粘性树脂在所述粘度下持续时间为28min;

60.所述粘性树脂涂覆过程中,粘性树脂用量为0.5g/cm2,涂覆后粘接层厚度为0.01mm;

61.所述第二隔热层缠绕过程中,所述第二隔热层为石英第二隔热层,所述第二隔热层宽度为100mm,厚度为0.01mm;所述第二隔热层沿与轴线成40

°

夹角方向缠绕至完全覆盖隔热层;

62.所述第一隔热层表面的粘性树脂进行固化过程中,固化时间为4h,固化环境温度为20℃;

63.固化后所述第一隔热层与第二隔热层在震动状态下进行检测,所述震动频率为600~1000hz,持续20h第二隔热层未与第一隔热层分层。

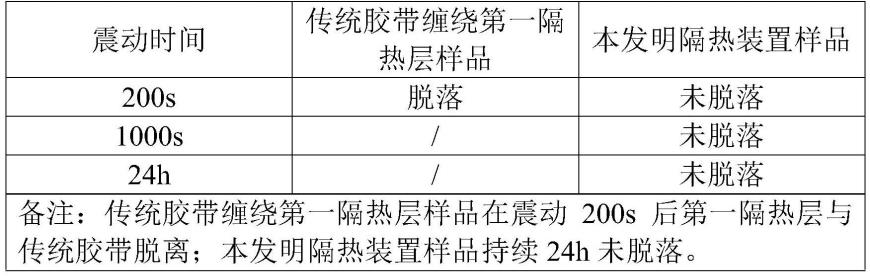

64.对比例:

65.1、本发明的隔热装置的样品在600~1000hz震动频率下,脱离时间对比:

[0066][0067]

2、本发明的隔热装置样品、第一隔热层外缠绕传统胶带的样品、单纯隔热层在150℃时热导率:

[0068][0069]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于) 具有类似功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。