1.本发明涉及金属表面强化改性技术领域,尤其涉及一种金属模具表面处理工艺。

背景技术:

2.模具为工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工,素有“工业之母”的称号。

3.而h13模具应用在较高的温度下,承受较大的冲击力,并且在工作时表面易氧化,同时还经受反复加热与冷却,容易产生疲劳裂纹,降低模具的使用寿命。目前,模具表面强化普遍采用渗氮处理,但渗氮处理会产生白亮层,其中ε脆硬相韧性较差。所得的金属模具不仅韧性、耐磨性能相对较不足;同时其也存在耐腐蚀性能差,冷热疲劳抗性不佳等缺陷,从而影响了金属模具的使用寿命。

技术实现要素:

4.针对背景技术中所提出的技术问题,本发明提供了一种金属模具表面处理工艺,处理后的金属模具的耐磨、耐腐蚀及抗疲劳性能均得到很大的改善,提升了金属模具使用寿命,有效地保证了金属模具的品级。

5.技术方案

6.为实现以上目的,本发明通过以下技术方案予以实现:

7.一种金属模具表面处理工艺,包括以下步骤:

8.步骤一、硫化钼涂层的制备;

9.s1、对材质为4cr5mosiv1的金属模具进行粗糙处理,使其表面的粗糙度ra为0.8~1.6μm,然后分别用清洗液、无水乙醇将金属模具清洗干净,待清洗干净后将金属模具取出并用热风将其吹干;

10.s2、干燥后的金属模具置于离子化学热处理炉中,将纯钼板和金属模具依次放在两个阴极上,以纯钼板作为提供钼原子的源电极,将金属模具放在另一个阴极上;然后将炉腔清理干净并将炉内压强抽至1.0~3.0pa后充入适量的惰性气体,再将源极以及金属模具上的电压调节至合适数值;待调节完毕后,采用惰性气体辉光放电工艺对激发出的粒子进行离子轰击30~40min,轰击前所激发的粒子经加速电场进行加速处理;离子轰击结束后,逐渐调节源极和金属模具的电压至设定工作电压,然后将炉温自然冷却至室温;

11.s3、将步骤s2处理后的金属模具转入抽真空处理的离子氮化炉中,并向炉内通入适量的氩气使其内部压强≥25pa,然后对金属模具表面进行离子轰击处理;待处理完毕后,向炉内通入混合气体,炉内温度设置为850~950℃,在此温度下对金属模具进行渗透处理,然后将炉温自然冷却至室温;

12.步骤二、复合涂层的制备;

13.先用羊毛轮对步骤一处理后的金属模具进行抛光处理,再依次对其进行清洗及干燥处理;然后将之置于电弧离子镀设备中,先在金属模具表面沉积氮化铬涂层,然后在其表面沉积氮化钛涂层;最终再在金属模具表面涂覆一层防护涂层,即完成金属模具表面处理工艺。

14.更进一步地,所述步骤s2中惰性气体选用氩气,且惰性气体充至炉内压强为8~12pa。

15.更进一步地,步骤s2的辉光放电工艺中,源极电压为-800~1200v,工作电压为-200~-900v,极间距为15~60mm,氩气气压为20~60pa,温度为850~1200℃,恒温时间为4~8h。

16.更进一步地,所述步骤s3中混合气体由二硫化碳蒸汽与氩气按照体积比1.5~2.5∶1混合而成,且混合气体的流速为0.08~0.12l/min。

17.更进一步地,所述步骤s3中渗透处理的时间设置为80~130min,电流设置为1.4~1.8a。

18.更进一步地,所述沉积氮化铬涂层的过程中,氩气压为0.3~0.5pa,沉积偏压为25~30v;沉积气压为2.0~2.5pa;沉积温度为450~480℃;沉积时间为60~110min。

19.更进一步地,所述沉积氮化钛涂层的过程中,氩气压为0.1~0.4pa,沉积偏压为-150~300v,沉积气压为2~8pa,沉积温度为300~400℃,沉积时间为50~100h,氩气和氮气的流量比1∶3~8。

20.更进一步地,所述防护涂层所用涂料由以下重量份的原料组成:

21.40~50份水性环氧树脂、2~7份环氧树脂、1.5~2.8份byk190水性分散剂、1.8~2.5份改性脂环胺、2~6份乙二醇、0.3~0.8份tego airex 902w消泡剂、0.4~0.8份附着促进剂、8~15份2,3-二羟基丁二酸、6~10份edta二钠、3~7份钛白粉、10~20份耐磨添加剂、0.3~0.9份毕克byk-346润湿剂、0.6~1份海明斯rheolate420增稠剂及20~30份去离子水;其中,

22.所述水性环氧树脂的环氧值为0.19~0.21mol/g,所述环氧树脂的环氧值为0.4~0.6mol/g;

23.改性脂环胺选用美国迈图高新材料集团生产的epikure3388产品,且其质量固含量为100%;

24.附着促进剂选用美国迈图高新材料集团生产的t-cure巯基聚硅氧烷附着力促进剂产品。

25.更进一步地,所述耐磨添加剂的制备方法包括以下步骤:

26.i、复合微球的前处理;

27.按0.05~0.08g/ml的固液比,将复合微球投入适量的无水乙醇中,超声分散20~30min后,向所得分散液中加入质量为复合微球6~10%的γ-氨丙基三乙氧基硅烷;继续超声分散10~20min,然后在50~60℃的恒温水浴中搅拌反应2~3h,静置用胶头滴管除去上层清液,然后在60~70℃的真空干燥烘箱中对其进行干燥处理6~8h,即完成了复合微球的前处理;

28.ii、耐磨添加剂的制备;

29.按0.05~0.12g/ml的固液比,将前处理后的复合微球投入蒸馏水中,然后分别加

入质量为蒸馏水2.5~4.2%的烷基酚聚氧乙烯醚及15~25%的2-羟基-4-甲氧基二苯甲酮-5-磺酸,经超声分散均匀后,再分别将摩尔量为γ-氨丙基三乙氧基硅烷0.8~1.2倍的硝酸铈铵、200~500倍的亚甲基琥珀酸加入所得混合体系中,用适量的硝酸将所得混合体系的ph调节至1.5~2.2;

30.iii、经除氧处理后,在氮气保护下,将之在40~55℃的温度下保温反应40~50h;待反应完毕后,洗去复合微球表面的残余物并对其进行干燥处理,最终得到复合微球成品。

31.更进一步地,所述复合微球的制备方法包括以下步骤:

32.i、空心多孔无机微球的制备;

33.向适量的蒸馏水中加入质量为其0.6~1.2%的十六烷基三甲基溴化铵,超声混合均匀后,向所得混合液中分别投入体积为蒸馏水0.6~0.9%的氨水、30~50%的乙基溶纤剂,混合搅拌使之形成透明状的无色溶液,而后向所得无色溶液中投入体积为氨水用量4~6倍的硅酸乙酯,密封搅拌反应20~35h;待反应完毕后,依次对反应所得固体产物进行过滤、水洗及干燥处理后,在500~700℃的温度下高温煅烧5~7h,所得固体物质即为空心多孔无机微球成品;

34.ii、复合微球的制备;

35.按照0.08~0.15g/ml的固液比,将上述所得的空心多孔无机微球成品浸没在适量的ph为1.5~2.0、浓度为0.2~0.4mol/l氯化钠水溶液中,超声混合搅拌20~30min后,在40~60℃的温度下向其中投入适量的二氯氧锆,溶解后的锆离子浓度为3~5mm;经混合搅拌反应40~60min后,依次用水、乙醇分别洗涤2~3次,最后经真空干燥处理后,制得复合微球成品。

36.有益效果

37.采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

38.1、本发明中将清洗处理后的金属模具置于离子化学热处理炉中,并采用辉光放电工艺对金属模具的表面进行渗钼处理。在渗钼的过程中采用所轰击出的粒子经加速电场时在电场力的作用下被加速,以获得较大的加速度,使之能以更大的冲击力撞击金属模具的表面,提高了渗钼的深度。然后再将渗钼处理后的金属模具置于离子氮化炉中,并向炉中通入混合气体,并在高温条件下使得混合气体渗入金属模具的表层,使得混合气体中的二硫化碳与金属模具表面渗入的金属钼相结合,从而在模具表面形成一层较厚且较为致密的硫化钼涂层,有效地改善了模具的耐磨性能;

39.然后在金属模具表面依次沉积氮化铬涂层及氮化钛涂层,其中,氮化铬涂层有效地提高了金属模具的硬度、韧性及耐腐蚀性能。而氮化钛涂层能有效地改善了金属模具的耐磨性能及耐腐蚀性能。最终在内层的硫化钼涂层,中层的氮化铬涂层及外层的氮化钛涂层的协同配合下,使得处理后的金属模具的耐磨、耐腐蚀及冷热疲劳抗性等性能均得到很大的改善,极大的提升模具使用寿命,节约模具修磨次数(一次修模使用寿命>10万件),有效地保证了金属模具的品级。

40.2、本发明中以硅酸乙酯、十六烷基三甲基溴化铵、氨水等为原料,制备出具有空心多孔结构的二氧化硅微球微粉。然后以所得空心多孔无机微球、氯化钠及含二氯氧锆等为原料,通过本发明所提供的工艺最终制备出表面包覆有丰富纳米氧化锆微粉的空心多孔结构的复合微球产品。由于复合微球本身是以空心多孔无机微球为载体,纳米氧化锆微粉为

覆料,这使得所制备的复合板微球具有很好的耐磨、耐腐蚀及耐老化性能。

41.所得复合微球采用γ-氨丙基三乙氧基硅烷对其进行前处理后,再将之投入含有烷基酚聚氧乙烯醚及2-羟基-4-甲氧基二苯甲酮-5-磺酸的蒸馏水中,经超声分散后,使得2-羟基-4-甲氧基二苯甲酮-5-磺酸充分且均匀地分散在复合微球的多孔孔隙及其表面、内壁处。然后在γ-氨丙基三乙氧基硅烷及硝酸铈铵形成的复配体系的作用下使得亚甲基琥珀酸与复合微球表面的纳米氧化锆之间发生接枝反应,最终对滞留在复合微球表面、内壁及其孔隙中的2-羟基-4-甲氧基二苯甲酮-5-磺酸有效地固定。在2-羟基-4-甲氧基二苯甲酮-5-磺酸与复合微球中的二氧化硅微粉的协同配合下,有效地提高了其耐老化性能。所得复合微球作为防护涂层的原料有效地提高了其耐磨、耐腐蚀、耐老化及抗疲劳性能,有效地保证了金属模具的品质。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.下面结合实施例对本发明作进一步的描述。

44.实施例1

45.一种金属模具表面处理工艺,包括以下步骤:

46.步骤一、硫化钼涂层的制备;

47.s1、对材质为4cr5mosiv1的金属模具进行粗糙处理,使其表面的粗糙度ra为0.8μm,然后分别用清洗液、无水乙醇将金属模具清洗干净,待清洗干净后将金属模具取出并用热风将其吹干;

48.s2、干燥后的金属模具置于离子化学热处理炉中,将纯钼板和金属模具依次放在两个阴极上,以纯钼板作为提供钼原子的源电极,将金属模具放在另一个阴极上;然后将炉腔清理干净并将炉内压强抽至1.0~3.0pa后充入适量的惰性气体,再将源极以及金属模具上的电压调节至合适数值;待调节完毕后,采用惰性气体辉光放电工艺对激发出的粒子进行离子轰击30~40min,轰击前所激发的粒子经加速电场进行加速处理;离子轰击结束后,逐渐调节源极和金属模具的电压至设定工作电压,然后将炉温自然冷却至室温;

49.s3、将步骤s2处理后的金属模具转入抽真空处理的离子氮化炉中,并向炉内通入适量的氩气使其内部压强25pa,然后对金属模具表面进行离子轰击处理;待处理完毕后,向炉内通入混合气体,炉内温度设置为850℃,在此温度下对金属模具进行渗透处理,然后将炉温自然冷却至室温;

50.步骤二、复合涂层的制备;

51.先用羊毛轮对步骤一处理后的金属模具进行抛光处理,再依次对其进行清洗及干燥处理;然后将之置于电弧离子镀设备中,先在金属模具表面沉积氮化铬涂层,然后在其表面沉积氮化钛涂层;最终再在金属模具表面涂覆一层防护涂层,即完成金属模具表面处理工艺。

52.步骤s2中惰性气体选用氩气,且惰性气体充至炉内压强为8pa。

53.步骤s2的辉光放电工艺中,源极电压为-800v,工作电压为-200v,极间距为15mm,氩气气压为20pa,温度为850℃,恒温时间为4h。

54.步骤s3中混合气体由二硫化碳蒸汽与氩气按照体积比1.5∶1混合而成,且混合气体的流速为0.08l/min。

55.步骤s3中渗透处理的时间设置为80min,电流设置为1.4a。

56.沉积氮化铬涂层的过程中,氩气压为0.3pa,沉积偏压为25v;沉积气压为2.0pa;沉积温度为450℃;沉积时间为60min。

57.沉积氮化钛涂层的过程中,氩气压为0.1pa,沉积偏压为-150v,沉积气压为2pa,沉积温度为300℃,沉积时间为50h,氩气和氮气的流量比1∶3。

58.防护涂层所用涂料由以下重量份的原料组成:

59.40份水性环氧树脂、2份环氧树脂、1.5份byk190水性分散剂、1.8份改性脂环胺、2份乙二醇、0.3份tego airex 902w消泡剂、0.4份附着促进剂、8份2,3-二羟基丁二酸、6份edta二钠、3份钛白粉、10份耐磨添加剂、0.3份毕克byk-346润湿剂、0.6份海明斯rheolate420增稠剂及20份去离子水;其中,

60.水性环氧树脂的环氧值为0.19mol/g,环氧树脂的环氧值为0.4mol/g;

61.改性脂环胺选用美国迈图高新材料集团生产的epikure3388产品,且其质量固含量为100%;

62.附着促进剂选用美国迈图高新材料集团生产的t-cure巯基聚硅氧烷附着力促进剂产品。

63.耐磨添加剂的制备方法包括以下步骤:

64.i、复合微球的前处理;

65.按0.05g/ml的固液比,将复合微球投入适量的无水乙醇中,超声分散20min后,向所得分散液中加入质量为复合微球6%的γ-氨丙基三乙氧基硅烷;继续超声分散10min,然后在50℃的恒温水浴中搅拌反应2h,静置用胶头滴管除去上层清液,然后在60℃的真空干燥烘箱中对其进行干燥处理6h,即完成了复合微球的前处理;

66.ii、耐磨添加剂的制备;

67.按0.05g/ml的固液比,将前处理后的复合微球投入蒸馏水中,然后分别加入质量为蒸馏水2.5%的烷基酚聚氧乙烯醚及15%的2-羟基-4-甲氧基二苯甲酮-5-磺酸,经超声分散均匀后,再分别将摩尔量为γ-氨丙基三乙氧基硅烷0.8倍的硝酸铈铵、200倍的亚甲基琥珀酸加入所得混合体系中,用适量的硝酸将所得混合体系的ph调节至1.5;

68.iii、经除氧处理后,在氮气保护下,将之在40℃的温度下保温反应40h;待反应完毕后,洗去复合微球表面的残余物并对其进行干燥处理,最终得到复合微球成品。

69.复合微球的制备方法包括以下步骤:

70.i、空心多孔无机微球的制备;

71.向适量的蒸馏水中加入质量为其0.6%的十六烷基三甲基溴化铵,超声混合均匀后,向所得混合液中分别投入体积为蒸馏水0.6%的氨水、30%的乙基溶纤剂,混合搅拌使之形成透明状的无色溶液,而后向所得无色溶液中投入体积为氨水用量4倍的硅酸乙酯,密封搅拌反应20h;待反应完毕后,依次对反应所得固体产物进行过滤、水洗及干燥处理后,在500℃的温度下高温煅烧5h,所得固体物质即为空心多孔无机微球成品;

72.ii、复合微球的制备;

73.按照0.08g/ml的固液比,将上述所得的空心多孔无机微球成品浸没在适量的ph为1.5、浓度为0.2mol/l氯化钠水溶液中,超声混合搅拌20min后,在40℃的温度下向其中投入适量的二氯氧锆,溶解后的锆离子浓度为3mm;经混合搅拌反应40min后,依次用水、乙醇分别洗涤2次,最后经真空干燥处理后,制得复合微球成品。

74.实施例2

75.本实施例与实施例1相比,区别如下:

76.步骤s2的辉光放电工艺中,源极电压为500v,工作电压为-500v,极间距为30mm,氩气气压为40pa,温度为1000℃,恒温时间为6h。

77.步骤s3中混合气体由二硫化碳蒸汽与氩气按照体积比2∶1混合而成,且混合气体的流速为0.1l/min。

78.步骤s3中渗透处理的时间设置为100min,电流设置为1.6a。

79.沉积氮化铬涂层的过程中,氩气压为0.4pa,沉积偏压为25v;沉积气压为2.3pa;沉积温度为460℃;沉积时间为80min。

80.沉积氮化钛涂层的过程中,氩气压为0.3pa,沉积偏压为100v,沉积气压为5pa,沉积温度为350℃,沉积时间为80h,氩气和氮气的流量比1∶5。

81.防护涂层所用涂料由以下重量份的原料组成:

82.45份水性环氧树脂、5份环氧树脂、2.0份byk190水性分散剂、2.2份改性脂环胺、4份乙二醇、0.3~0.8份tego airex 902w消泡剂、0.6份附着促进剂、12份2,3-二羟基丁二酸、8份edta二钠、5份钛白粉、15份耐磨添加剂、0.5份毕克byk-346润湿剂、0.8份海明斯rheolate420增稠剂及25份去离子水;其中,

83.水性环氧树脂的环氧值为0.2mol/g,环氧树脂的环氧值为0.5mol/g。

84.实施例3

85.本实施例与实施例1相比,区别如下:

86.步骤s2的辉光放电工艺中,源极电压为1200v,工作电压为-900v,极间距为60mm,氩气气压为60pa,温度为1200℃,恒温时间为8h。

87.步骤s3中混合气体由二硫化碳蒸汽与氩气按照体积比2.5∶1混合而成,且混合气体的流速为0.12l/min。

88.步骤s3中渗透处理的时间设置为130min,电流设置为1.8a。

89.沉积氮化铬涂层的过程中,氩气压为0.5pa,沉积偏压为30v;沉积气压为2.5pa;沉积温度为480℃;沉积时间为110min。

90.沉积氮化钛涂层的过程中,氩气压为0.4pa,沉积偏压为300v,沉积气压为8pa,沉积温度为400℃,沉积时间为100h,氩气和氮气的流量比1∶8。

91.防护涂层所用涂料由以下重量份的原料组成:

92.50份水性环氧树脂、7份环氧树脂、2.8份byk190水性分散剂、2.5份改性脂环胺、6份乙二醇、0.8份tego airex 902w消泡剂、0.8份附着促进剂、15份2,3-二羟基丁二酸、10份edta二钠、7份钛白粉、20份耐磨添加剂、0.9份毕克byk-346润湿剂、1份海明斯rheolate420增稠剂及30份去离子水;其中,

93.水性环氧树脂的环氧值为0.21mol/g,环氧树脂的环氧值为0.6mol/g。

94.对比例1:仅采用传统工艺对模具进行等离子体渗氮处理;其中,

95.氮化处理在炉温为600

±

5℃时,氨的分解率为50~65%,保温10~20h;

96.氮化处理在炉温为620~650

±

5℃时,氨的分解率为60~75%,保温10~20h;

97.对比例2:与实施例1不同之处在于:未对激发的粒子进行电场加速处理;

98.对比例3:与实施例1不同之处在于:仅对金属模具表面沉积氮化铬涂层;

99.对比例4:与实施例1不同之处在于:仅对金属模具表面沉积氮化钛涂层;

100.对比例5:与实施例1不同之处在于:防护涂层所用涂料中不含耐磨添加剂;

101.对比例6:与实施例1不同之处在于:防护涂层所用涂料中所用耐磨添加剂的制备过程中未加入2-羟基-4-甲氧基二苯甲酮-5-磺酸;

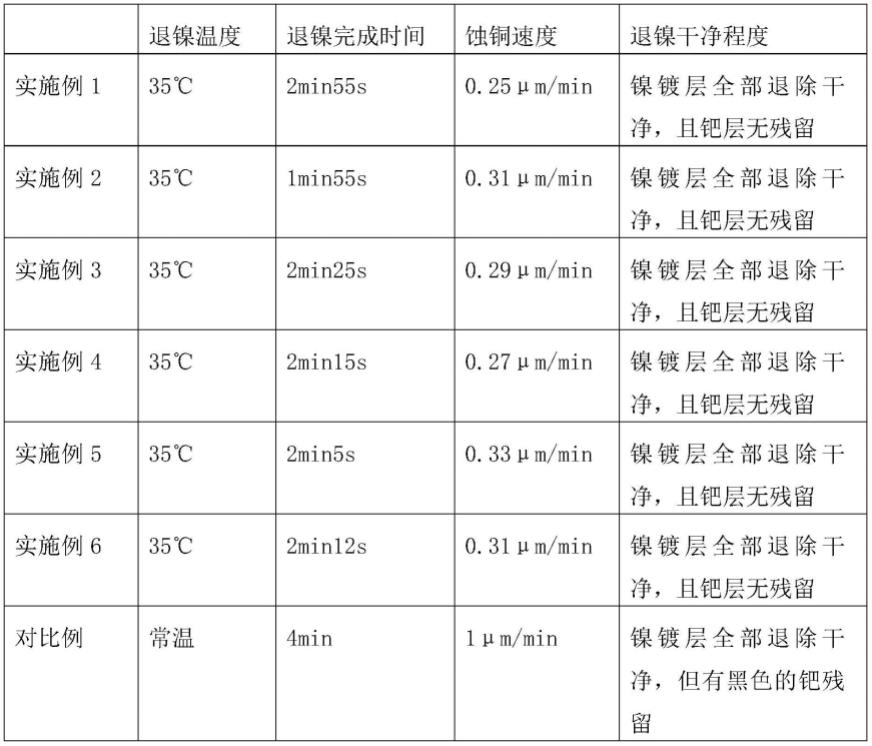

102.性能测试

103.分别将本发明中实施例1~3及对比例1~6提供的金属模具记作实验例1~3、对比例1~6,并分别对各组金属试样进行如下性能检测,并将所得参数记录于下表:

104.105.注:1、耐磨性能测试:采用mg2000高温摩擦磨损试验机测试金属模具外层保护层的耐磨性能;其中,测试环境的温度分别为25℃及200℃,载荷20n,速度0.4m/s,滑行距离300m。

106.2、渗钼层厚度测量:按照gb/t 10125-2012标准对金属模具试样进行耐腐蚀性能检测;并通过测厚仪对金属模具表面的渗钼层厚度进行测量。

107.3、疲劳试验:对各金属模具试样进行疲劳实验的条件为:应力比r=0.2,跨距l=1.0m,频率f=317次/min,试验载荷pmin/pmax=94kn/470kn。

108.通过对比及分析表格中的相关数据可知,本发明所提供的耐磨添加剂不仅能有效地改善防护涂层的耐磨性能及耐腐性能,同时还能有效地改善其耐老化性能。另外,通过本发明提供的工艺对金属模具表面进行处理,使得处理后的金属模具不仅具有优良的耐磨、耐腐蚀及耐老化性能,而且还具有很好的抗疲劳性能。在提升金属模具使用寿命的同时,也有效地保证了金属模具的质量与品级。由此可知,本发明所提供模具表面处理工艺具有更广阔的市场前景,更适宜推广。

109.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。