1.本发明涉及金属镀层钢板领域,特别涉及一种镀铝钢板、热成形部件及制造方法。

背景技术:

2.镀铝钢板由于其良好的耐热性、耐蚀性,广泛应用于各种汽车、家电、烤箱烤炉等领域。镀铝层由于耐高温氧化,可避免钢板在热处理过程中发生氧化和脱碳,因此,铝镀层在热成形钢领域(尤其是热冲压钢领域)也具有广泛应用,全球铝镀层热冲压钢需求量大概在200万吨左右。但铝镀层钢板热成形也面临一些难题,比如热处理过程中铝的熔化粘辊,以及氢脆风险问题。

3.铝的熔化粘辊问题降低了生产效率和热成形部件的质量。为改善铝的熔化粘辊问题,研究者们一般希望控制加热升温曲线,避免快速升温带来铝熔化。如专利cn101583486b明确提出了20-700℃之间的加热速率不能超过12℃/s,专利cn109518114a也公开了阶段式加热方法来避免铝的熔化粘辊,均降低了加热速率。

4.氢脆风险问题会降低热成形部件耐延迟开裂性等性能。为降低铝硅热冲压钢的氢脆风险,专利cn100471595c公开了一种热冲压方法,通过控制热压过程的气氛来降低热冲压部件氢脆风险。专利cn104160050b公开了一种热冲压钢,通过在钢中增加含mn夹杂物及mn氧化物的浓度来降低钢板的氢脆风险。

5.本发明针对现有产品及技术的不足,提出了一种镀铝钢板、热成形部件及制造方法。

技术实现要素:

6.本发明的目的在于解决镀铝钢板制造热成形部件时在热处理过程中的熔化粘辊问题以及氢脆风险问题。本发明提供了一种镀铝钢板、热成形部件及制造方法,可缓解熔化粘辊问题及氢脆风险问题。

7.本发明提供了一种镀铝钢板,包括基板和基板表面的镀层,镀层的微观组织包括mg2si相和almgsife相,mg2si相的平均晶粒直径为0.001~5um。

8.采用上述技术方案,可以缓解镀铝钢板制造热成形部件时在热处理过程中的熔化粘辊问题及氢脆风险问题,并可以提高由镀铝钢板制造的热成形部件的耐红锈能力。

9.可选的,镀层包括镀层表面层和镀层阻挡层,镀层表面层包含mg2si相和almgsife相。

10.可选的,镀铝钢板的镀层厚度为5~50um。

11.可选的,按质量百分比计,镀铝钢板的基板元素组成包括:c:0.05~0.5%、si:0.01~2.0%、mn:0.3~3.0%、p<0.3%、s<0.1%、al:0.005~0.3%、0.01≤ti<0.1%、0.0005≤b<0.1%、0.05≤cr<0.5%、0.0005≤nb<0.1%、v<0.1%,fe。

12.可选的,按质量百分比计,镀铝钢板的基板元素组成包括:c:0.05~0.5%、si:0.01~2.0%、mn:0.3~3.0%、p<0.3%、s<0.1%、al:0.005~0.3%、0.01≤ti<0.1%、

0.0005≤b<0.1%、0.05≤cr<0.5%、0.0005≤nb<0.1%、v<0.1%,余量为fe及不可避免杂质。

13.本发明还提供了一种上述镀铝钢板的制造方法,包括以下步骤:

14.炼钢;

15.轧制;

16.连退热镀,退火温度为710~780℃,镀液温度为600~660℃,镀液温度-钢板入锅温度≤5℃,钢板出锅后冷却,从钢板出锅温度至镀层凝固温度的平均冷却速度>15℃/s,从钢板出锅温度至200℃的平均冷却速度为10~30℃/s。

17.可选的,镀液的化学元素组成按质量计包括:si:5~11%、mg:0.5~20%。

18.可选的,镀液的化学元素组成按质量计包括:si:5~11%、mg:0.5~20%,余量为al和不可避免的杂质。

19.可选的,镀液还包括zn。

20.可选的,轧制步骤包括热轧,热轧的卷取温度≤630℃。

21.可选的,轧制步骤包括冷轧,冷轧的变形量为10~70%。

22.本发明还提供了一种热成形部件,由镀铝钢板制造。

23.可选的,热成形部件包括部件表面层和部件内部层,部件表面层的mg的质量百分比/部件内部层的mg的质量百分比≥5,热成形部件的心部硬度hv1≥300。

24.本发明还提供了一种上述热成形部件的制造方法,包括以下步骤:

25.将镀铝钢板加工成坯料;

26.将坯料进行热处理,热处理的加热方式为一段式加热或阶梯式加热,当热处理的加热方式为一段式加热时,加热温度为900~1000℃中的某一个温度,总加热时间为10~600s,当热处理的加热方式为阶梯式加热时,加热温度包括700~1000℃中的多个温度,总加热时间为1~15min,其中,多个温度中的最高温度为900~1000℃中的某一个温度,坯料在900~1000℃之间的时间为10~600s;

27.将坯料转移至模具进行热成形,坯料转移至模具时的温度≥650℃,模具冷却速度≥30℃/s。

28.可选的,热成形的工艺为热冲压或热辊压。

29.可选的,将镀铝钢板加工成坯料前,包括变厚轧制步骤。

附图说明

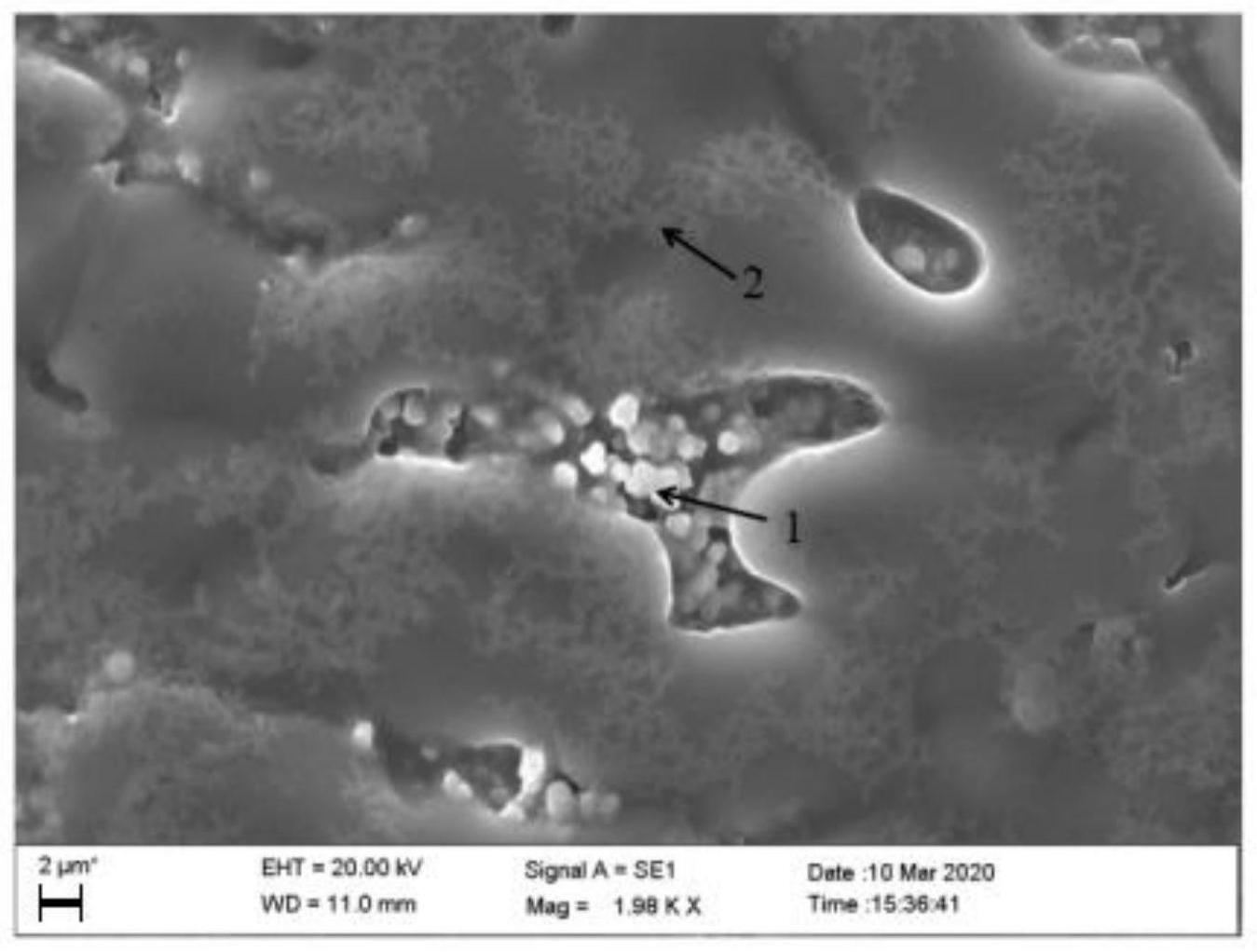

30.图1示出本发明实施例2的镀铝钢板的镀层的扫描图谱;

31.图2示出本发明实施例2的热成形部件的镀层中mg的质量百分比随镀层深度的变化。

32.附图标记:

33.1.mg2si相;2.almgsife相

具体实施方式

34.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例

一起介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明介绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提供对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细节实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

35.应注意的是,在本说明书中,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

36.在本实施例的描述中,需要说明的是,术语“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

38.本发明提供了一种镀铝钢板,包括基板和基板表面的镀层,镀层的微观组织包括mg2si相和almgsife相,mg2si相的平均晶粒直径为0.001~5um。

39.镀层中的mg2si相和almgsife相的形成,可以降低al相或al-si相的比例,减少热处理过程中铝的熔化,缓解热处理过程中铝的熔化粘辊问题,使镀铝钢板适用更快的加热速率,提升生产效率,同时,降低熔融铝与h2o反应生成h2的概率,抑制热处理过程中气氛的h2含量的提高,从而缓解氢脆风险。且,mg2si相和almgsife相在热处理过程中优先分布在镀层表面,可以有效阻挡镀层外部气氛中的h向基板扩散或渗透,进一步降低氢脆风险。mg2si相的平均晶粒直径为0.001~5um,mg2si相的平均晶粒直径越小,其越易分布于镀层表面,有利于降低氢脆风险。

40.可选的,镀层包括镀层表面层和镀层阻挡层,镀层表面层包含mg2si相和almgsife相。镀层主要由al相和富si相组成,mg2si相和almgsife相呈簇状或网络状均匀分布于镀层表面层中。

41.可选的,镀铝钢板的镀层厚度为5~50um。

42.可选的,按质量百分比计,镀铝钢板的基板元素组成包括:c:0.05~0.5%、si:0.01~2.0%、mn:0.3~3.0%、p<0.3%、s<0.1%、al:0.005~0.3%、0.01≤ti<0.1%、0.0005≤b<0.1%、0.05≤cr<0.5%、0.0005≤nb<0.1%、v<0.1%,fe。

43.可选的,按质量百分比计,镀铝钢板的基板元素组成包括:c:0.05~0.5%、si:0.01~2.0%、mn:0.3~3.0%、p<0.3%、s<0.1%、al:0.005~0.3%、0.01≤ti<0.1%、0.0005≤b<0.1%、0.05≤cr<0.5%、0.0005≤nb<0.1%、v<0.1%,余量为fe及不可避免杂质。

44.在基板元素组成中,p、s、v元素为不可避免的杂质,做不到完全被去除。

45.本发明还提供了一种上述镀铝钢板的制造方法,包括以下步骤:

46.炼钢;

47.轧制;

48.连退热镀,退火温度为710~780℃,镀液温度为600~660℃,镀液温度-钢板入锅

温度≤5℃,钢板出锅后冷却,从钢板出锅温度至镀层凝固温度的平均冷却速度>15℃/s,从钢板出锅温度至200℃的平均冷却速度为10~30℃/s。

49.退火温度低于710℃,可能影响钢板可镀性,造成漏镀或镀层附着力差;退火温度高于780℃,可能造成能源浪费,进一步可能影响钢板表面状态,表面状态变化可能影响镀层表面质量,并且会影响镀层中mg2si相的晶粒大小以及almgsife相的形成。

50.镀液温度太高或太低、钢板入锅温度与镀液温度的差距太大都会影响镀层表面质量及镀层mg2si相的晶粒大小以及almgsife相的形成,导致mg2si相的平均晶粒直径>5um和/或almgsife相无法形成。

51.从钢板出锅温度至镀层凝固温度的平均冷却速度以及从钢板出锅温度至200℃的平均冷却速度都很重要,这两个冷却速度太慢,alsi相生长速度会过快,导致镀层表面粗糙,同时,会析出大晶粒的mg2si相和almgsife相;这两个冷却速度太快,可能造成钢板强度过高或者其他次生灾害,如表面擦划伤等。

52.钢板入锅温度根据钢板厚度和宽度调整,钢板入锅温度和钢板出锅后的冷却速度快(从钢板出锅温度至镀层凝固温度的平均冷却速度以及从钢板出锅温度至200℃的平均冷却速度)可以进一步提升镀层表面层中的mg2si相、almgsife相的均匀分布程度和晶粒细化程度。

53.可选的,镀液的化学元素组成按质量计包括:si:5~11%、mg:0.5~20%。

54.可选的,镀液的化学元素组成按质量计包括:si:5~11%、mg:0.5~20%,余量为al和不可避免的杂质。

55.因为镀层中si必不可少,主要起到抑制阻挡层厚度的作用,镀层中si含量过低,阻挡层厚度过厚,钢板加工性较差,镀层中的si来自镀液,镀液中si含量过高,生产难度大,因此镀液中si含量定为5~11%。镀层中mg的存在主要是提升耐蚀性,同时形成mg2si相,镀层中的mg来自镀液,镀液中mg含量超过一定值才能形成mg2si相,但mg在al-si镀液中的溶解度有限,镀液中mg含量过高,mg极易氧化形成渣,造成生产困难,因此镀液中mg含量定为0.5~20%。

56.可选的,镀液还包括zn。

57.可选的,轧制步骤包括热轧,热轧的卷取温度≤630℃,卷取温度太高,可能造成钢板表面氧化皮过厚,酸洗不干净,进一步可能影响镀层表面质量。

58.可选的,轧制步骤包括冷轧,冷轧的变形量为10~70%。

59.上述镀铝钢板可以直接冷冲压加工成形使用,也可以热冲压加工成形使用。

60.本发明还提供了一种热成形部件,由镀铝钢板制造。

61.可选的,热成形部件包括部件表面层和部件内部层,部件表面层的mg的质量百分比/部件内部层的mg的质量百分比≥5,热成形部件的心部硬度hv1≥300。

62.部件表面层为热成形部件的镀层表面至镀层深度1um处之间的部分,部件内部层为热成形部件的镀层除部件表面层之外的部分。

63.mg2si相和almgsife相分布于镀层表面层中,且mg2si相和almgsife相在热处理过程中优先分布在镀层表面,热处理后,mg主要分布于部件表面层中且部件表面层的mg的质量百分比/部件内部层的mg的质量百分比≥5。由于热成形部件表面存在丰富的mg,从而可以提高热成形部件在运输存储过程中的耐红锈能力。

64.热成形部件的显微组织含有马氏体、贝氏体、铁素体中的一种或多种,具体组成含量与基板成分及热成形时的模具冷却速度有关,影响热成形部件的心部硬度。

65.本发明还提供了一种上述热成形部件的制造方法,包括以下步骤:

66.将镀铝钢板加工成坯料;

67.将坯料进行热处理,热处理的加热方式为一段式加热或阶梯式加热,当热处理的加热方式为一段式加热时,加热温度为900~1000℃中的某一个温度,总加热时间为10~600s,当热处理的加热方式为阶梯式加热时,加热温度包括700~1000℃中的多个温度,总加热时间为1~15min,其中,多个温度中的最高温度为900~1000℃中的某一个温度,坯料在900~1000℃之间的时间为10~600s;

68.将坯料转移至模具进行热成形,坯料转移至模具时的温度≥650℃,模具冷却速度≥30℃/s。

69.当热处理的加热方式为一段式加热时,加热温度为900~1000℃中的某一个温度,总加热时间为坯料开始加热至结束的时间。当热处理的加热方式为阶梯式加热时,加热温度包括700~1000℃中的多个温度,总加热时间为坯料开始加热至结束的时间。

70.可选的,热成形的工艺为热冲压或热辊压。

71.可选的,将镀铝钢板加工成坯料前,包括变厚轧制步骤。

72.实施例1-6及对比例1-2

73.通过下述制造方法,制造实施例1-6及对比例1-2的镀铝钢板及热成形部件。

74.(1)炼钢,得到元素组成如表1所示的基板;

75.(2)轧制,得到轧制后的钢板;

76.(3)连退热镀,将轧制后的钢板进行连续退火,然后将连续退火后的钢板入锅(浸入镀液),浸镀完成的钢板出锅冷却,得到镀铝钢板,连退热镀的具体工艺参数如表2所示。

77.(4)将镀铝钢板加工成坯料;

78.(5)将坯料进行热处理;

79.(6)将热处理后的坯料转移至模具进行热成形,得到热成形部件,热处理及热成形的具体工艺参数如表3所示。

80.按照下述测试方法,测试实施例1-6及对比例1-2的镀铝钢板及热成形部件,测试结果如表2及表3所示。

81.(1)mg2si相的平均晶粒直径(um)

82.采用截点法,平均晶粒直径=长度/截取部分的晶粒数。

83.(2)almgsife相是否存在

84.采用扫描电镜观察,结合eds能谱分析,“√”表示存在,“/”表示不存在。

85.(3)粘辊现象是否出现

86.通过目测方式进行判断:

“×”

表示未出现,“√”表示出现。

87.(4)耐氢脆能力

88.通过热成形部件的吸氢量评估,5级最好,1级最差。

89.(5)部件表面层的mg的质量百分比/部件内部层的mg的质量百分比

90.采用gds辉光放电光谱技术,其中,部件表面层为热成形部件的镀层表面至镀层深度1um处之间的部分,部件内部层为热成形部件的镀层除部件表面层之外的部分。

91.(6)耐红锈能力

92.采用中性盐雾试验进行评估,待评估的热成形部件不带电泳涂装漆膜,5级最好,1级最差。

93.(7)心部硬度hv1

94.根据gbt4340.1-2009测定热成形部件的维氏硬度。

95.按照下述方法,得到图1及图2。

96.(1)扫描图谱

97.采用zeiss场发射电镜对本发明实施例2得到的镀铝钢板的镀层进行扫描得到图1。

98.(2)mg的分布图

99.采用gds测试本发明实施例2所得的热成形部件,得到反映mg的质量百分比随镀层深度变化的图2。

100.表1基板的元素组成

101.编号csimnpsaltibcrnbv实施例10.050.051.900.0590.0380.0060.0900.00050.050.00310.0051实施例20.230.231.190.0150.0010.040.0100.00400.230.00100.0010实施例30.290.502.510.0240.040.080.0270.00520.210.00050.0022实施例40.360.361.500.0440.030.070.050.00620.410.00620.0012实施例50.500.480.400.0810.020.050.0900.00710.200.0710.0021实施例60.151.802.900.0390.0380.290.0900.00310.150.00310.0031对比例10.230.231.190.0150.0010.040.0300.00400.230.00100.0010对比例20.200.201.310.0240.0040.080.0270.00520.210.00050.0022

102.表2连退热镀的工艺参数及镀层的微观组织、厚度

[0103][0104]

表3热处理的工艺参数、粘辊现象及热成形的工艺参数及热成形部件的性能

[0105][0106]

由表1-3可知,实施例1-6得到的镀铝钢板,镀层的微观组织包括mg2si相和almgsife相,且mg2si相的平均晶粒直径为1~5um,在热处理过程中,未出现熔化粘辊现象,且实施例1-6得到的热成形部件耐氢脆能力优良,部件表面层的mg的质量百分比/部件内部层的mg的质量百分比≥5,热成形部件的耐红锈能力优良,心部硬度hv1≥300。图1为本发明

实施例2的镀铝钢板的镀层的扫描图谱,可以看出,镀层的微观组织包括mg2si相和almgsife相。图2示出本发明实施例2的热成形部件中mg的质量百分比随镀层深度的变化,可以看出,越接近镀层表面,mg的质量百分比越高。

[0107]

对比例1的从钢板出锅温度至镀层凝固温度的平均冷却速度太慢,仅为10℃/s,且镀液的化学元素组成中不含mg,镀铝钢板的镀层中不含mg2si相和almgsife相,热处理过程中出现熔化粘辊现象,坯料转移至模具时的温度过低,仅为600℃,模具冷却速度过低,仅为25℃/s,热成形部件的耐氢脆能力及耐红锈能力较差,心部硬度hv1仅为250。

[0108]

对比例2的镀液温度-钢板入锅温度所得之差过大,该差值为20℃,且从钢板出锅温度至镀层凝固温度的平均冷却速度太慢,仅为5℃/s,从钢板出锅温度至200℃的平均冷却速度太慢,仅为8℃/s,镀液的化学元素组成中mg含量仅为0.3%,不含mg2si相及almgsife相,热处理过程中出现熔化粘辊现象,坯料转移至模具时的温度过低,仅为600℃,模具冷却速度过低,仅为25℃/s,热成形部件的耐氢脆能力较差,部件表面层的mg的质量百分比/部件内部层的mg的质量百分比仅为3,耐红锈能力较差,心部硬度hv1仅为250。

[0109]

综上所述,本发明提供一种镀铝钢板、热成形部件及制造方法,可缓解镀铝钢板在热处理过程中的熔化粘辊问题并降低氢脆风险,同时提高热成形部件的耐红锈能力。

[0110]

虽然通过参照本发明的某些优选实施方式,已经对本发明进行了图示和描述,但本领域的普通技术人员应该明白,以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。本领域技术人员可以在形式上和细节上对其作各种改变,包括做出若干简单推演或替换,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。