1.本发明涉及生物基增塑剂技术领域,具体涉及一种纤维素基聚醚多元醇脂肪酸酯增塑剂及其制备方法和应用。

背景技术:

2.塑料因其强度高、适用性好、轻便、价廉等优点,而广泛应用于人们的日常生活,据统计2030年全球塑料制品消耗量将达到7亿多吨。当前,市场上塑料制品主要来源于石油资源,既不可再生又难以生物降解(在自然界中能够停留100年至200年),丢弃的塑料制品已对环境造成严重威胁。为解决塑料制品造成的“白色污染”,国内外研究人员开发了多种可生物降解的高分子塑料如聚乳酸(pla)、聚羟基烷酸酯(pha)、聚对苯二甲酸-己二酸丁二酯(pbat)、聚己内酯(pcl)等。在众多可降解塑料中,聚乳酸(pla)因力学性能好、光透明度高、价格相对低廉、可堆肥化,被公认是制备可生物塑料制品的理想材料。然而,纯pla树脂在常温下处于玻璃态(tg=55~60℃)、质硬且脆,需进行化学共聚或与韧性材料(高分子聚合物或增塑剂)共混才能满足工业应用要求。化学共聚过程复杂、成本高、难以工业应用;而高分子聚合物与pla相容性差,增韧效率有限。因此,很多pla增韧研究是基于增塑剂与pla共混开展的。

3.目前,用于pla树脂增韧改性的环保增塑剂主要包括柠檬酸酯(polymer,2003,44,7679-7688)、聚乙/丙二醇(polymer,2006,47,7178-7188;european polymer journal,2011,47,2134-2144)和植物油酸酯(industrial crops&products,2017,104,278-286;journal of applied polymer science,2016,133,43223;journal of applied polymer science,2016,133,43201)。柠檬酸酯价格高且易迁移限制了其在pla工业上的应用;聚乙/丙二醇则与pla相容性较差,增塑效率有限。相比较而言,植物油具有来源广泛、可再生、化学修饰性好、无毒、可生物降解等特点,是制备pla生物基增塑剂的潜在理想原料。carbonell-verdu等(industrial crops&products,2017,104,278-286)利用环氧棉籽油(ecso)对pla进行增韧改性研究,当ecso添加量为pla质量10.0%时,pla的断裂伸长率提高12.7倍,冲击强度提高1.25倍,热分解温度(t5%)提高3.7℃。darie-nita等(journal of applied polymer science,2016,133,43223)分别以l-乳酸(lla)、乳酸低聚物(ola)、聚乙二醇(peg)、环氧大豆油(eso)为增塑剂,研究增塑剂种类对pla综合性能的影响。结果表明,eso对pla的增塑和热稳定性能最好,断裂伸长率和热分解温度分别提高26和1.01倍。然而,植物油基增塑剂在增韧pla树脂过程中还存在以下一些问题:(1)植物油基增塑剂与pla树脂相容性差。xing等(journal of applied polymer science,2016,133,43201)研究了eso增塑后pla制品(pla/eso)综合性能与储存时间的变化关系。结果表明,当pla/eso储存30天后,因eso从pla/eso内部大量迁移至表面,pla/eso的综合性能呈现全面下降趋势。(2)原料来源不符合中国生物质能源政策发展。目前制备植物油基增塑剂的原料主要以大豆油、亚麻籽油、棕榈油、棉籽油等可食用油脂为主,不仅成本高而且存在与人争粮的问题,不利于

工业化应用。缺乏相容性好、增韧效率高、价格低廉和可降解的生物基增塑剂仍是制约pla塑料大规模应用的核心因素。

4.纤维素(cellulose)是由葡萄糖组成的大分子多糖,占植物界碳含量的50%以上,是取之不尽用之不竭的自然资源。此外,纤维素结构中含有多羟基官能团,便于通过可控化学修饰制备高品质环保增塑剂。然而,天然纤维素具有较高的结晶度、分子间和分子内存在很多的氢键,不能熔融,也很难溶于常规溶剂,难以通过纤维素和脂肪酸直接酯化制备生物基增塑剂。

技术实现要素:

5.针对上述现有技术中存在的问题,本发明所要解决的技术问题在于提供一种纤维素基聚醚多元醇脂肪酸酯增塑剂的制备方法,利用木质纤维素制备可再生纤维素基聚醚多元醇脂肪酸酯,具有工艺简单,容易操作,环保等特点。本发明所要解决的另一技术问题是提供一种上述方法制备获得的纤维素基聚醚多元醇脂肪酸酯增塑剂,具有相容性好、增塑效率高等特点。本发明还要解决的一个技术问题是提供一种上述纤维素基聚醚多元醇脂肪酸酯作为增塑剂在制备聚乳酸塑料中的应用。

6.为了解决上述技术问题,本发明采用的技术方案为:

7.一种纤维素基聚醚多元醇脂肪酸酯增塑剂的制备方法,其特征在于:以纤维素钠、环氧丙烷以及脂肪酸为原料,经过醚化和直接酯化的方式合成出纤维素基聚醚多元醇脂肪酸酯。

8.所述的纤维素基聚醚多元醇脂肪酸酯增塑剂的制备方法,步骤如下:

9.1)纤维素基聚醚多元醇的制备:

10.2)纤维素基聚醚多元醇脂肪酸酯的制备:

11.将上述的纤维素基聚醚多元醇、脂肪酸、催化剂质子酸催化剂和带水剂的作用下,直接进行酯化合成;粗产品通过减压蒸馏、中和水洗、脱水干燥得到精制的纤维素基聚醚多元醇脂肪酸酯;其中,纤维素基聚醚多元醇与脂肪酸的摩尔比为1∶1.05~1∶5;酯化反应温度为90~140℃,时间为6~10h,中和温度为55~70℃。

12.步骤1)的具体过程为:将纤维素钠和环氧丙烷在有机溶剂中混合,进行开环加成反应,得到液体纤维素聚醚钠;将所述液体纤维素聚醚钠和酸溶液混合,进行中和反应,经过精制处理,得到纤维素基聚醚多元醇,羟值为75.0~85.0mgkoh/g。

13.所述环氧丙烷与纤维素钠的质量比为5~10∶1;所述开环加成反应的温度为70~130℃;所述开环加成反应的时间为2~8h,保温反应时间1~2h。

14.所述有机溶剂选自二乙氧基甲烷、二丙氧基甲烷、二丁氧基甲烷、乙二醇二甲醚、二乙二醇二甲醚、甲苯、二甲苯或1,4-二氧六环;所述有机溶剂与纤维素钠的质量比为3~20∶1。

15.步骤2)中,所述脂肪酸选自乙酸、丁酸、辛酸、油酸中的任一种。

16.步骤2)中,质子酸催化剂选自硫酸、对甲苯磺酸、活性炭固载硫酸/对甲苯磺酸中的任一种。

17.步骤2)中,带水剂为甲苯、环己烷中的任一种;中和试剂为碳酸钠/钾、碳酸氢钠/钾、或氢氧化钠/钾中的任一种。

18.所述的纤维素基聚醚多元醇脂肪酸酯增塑剂的制备方法所获得的纤维素基聚醚多元醇脂肪酸酯增塑剂。

19.所述的纤维素基聚醚多元醇脂肪酸酯作为pla增塑剂的应用。

20.所述的应用过程为:将聚乳酸颗粒和纤维素基聚醚多元醇脂肪酸酯按照一定的质量比溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重;然后根据需要利用热压机制备出产品。

21.所述的应用,纤维素基聚醚多元醇脂肪酸酯增塑剂与聚乳酸的质量比为:20∶100。

22.有益效果:与现有技术相比,本发明利用纤维素为原料制备高性能纤维素基聚醚多元醇脂肪酸酯,具有环保,简单等特点。所合成的纤维素基聚醚多元醇脂肪酸酯结构中具有极性高、柔韧性好的醚键基团,因此增塑剂具有与聚乳酸相容性好、增塑效率高、在较少用量的条件下,就可以完全替代传统石油基增塑剂邻苯二甲酸二辛酯(dop),具有很好的实用性。

附图说明

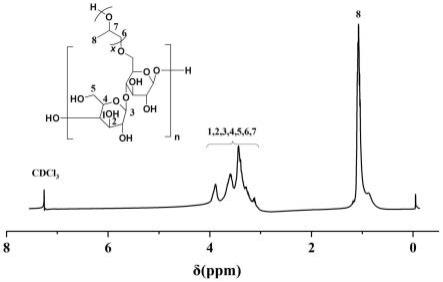

23.图1是纤维素基聚醚多元醇的1h nmr谱图;

24.图2是纤维素基聚醚多元醇乙酸酯的1h nmr谱图;

25.图3是纤维素基聚醚多元醇丁酸酯的1h nmr谱图;

26.图4是纤维素基聚醚多元醇辛酸酯的1h nmr谱图;

27.图5是纤维素基聚醚多元醇油酸酯的1h nmr谱图。

具体实施方式

28.下面结合具体实施例进一步描述本发明。

29.以下实施例中的纤维素钠,工业级,成都丽雅股份有限公司;环氧丙烷(po)、磷酸、活性白土、二乙二醇二甲醚(dmde)、甲苯,由扬州晨化新材料股份公司提供;氢氧化钾(≥85.0%),氢氧化钠(≥96.0%),邻苯二甲酸二辛酯(dop),对苯二甲酸二辛酯(dotp),环己烷1,2-二甲酸二异壬基酯(dinch),对甲苯磺酸(98.0%),环己烷(≥99.7%),甲苯(≥99.5%)、磷酸(≥85.0%)、乙酸(≥99.5%)、丁酸(≥99.5%)、辛酸(≥99.0%)、环氧大豆油(eso)和油酸由国药集团化学试剂有限公司提供。

30.实施例1

31.将30g纤维素钠和150g dmde加入到高压反应釜中,氮气置换3次后,开启搅拌器,缓慢升温至80℃,然后在2小时内连续通入po到380g,控制反应温度为120℃,滴加po完毕,保温反应1小时,此时反应压力不再下降;降至室温后泄压出料,用质量浓度为40%的磷酸中和反应液,加入活性白土和硅酸镁吸附、过滤,减压蒸馏回收dmde(控制釜温低于150℃,真空度-0.09mpa),得到纤维素基聚醚多元醇,外观为红棕色粘稠状液体,羟值为85.0mgkoh/g,核磁谱图结果如图1所示。

32.实施例2

33.将50g纤维素钠和200g甲苯加入到高压反应釜中,氮气置换3次后,开启搅拌器,缓慢升温至80℃,然后在4小时内连续通入po到410g,控制反应温度为110℃,po加毕,保温反

应1小时,此时反应压力不再下降;降至室温后泄压出料,用质量浓度为30%的磷酸中和反应液,加入活性白土和硅酸镁吸附,减压蒸馏回收甲苯(控制釜温低于110℃,真空度-0.09mpa),得到纤维素基聚醚多元醇,外观为低粘度的红棕色液体,羟值为75.0mgkoh/g。

34.实施例3

35.利用实例1中的纤维素基聚醚多元醇,合成纤维素基聚醚多元醇乙酸酯(cppae),过程为:135.3g上述的纤维素基聚醚多元醇;61.5g乙酸,4.6g对甲苯磺酸,40.6g环己烷加入到四口瓶中,在90-105℃下,8h后结束反应。通过减压蒸馏除去过量的环己烷,然后再用10wt%的nahco3溶液洗涤剩余液体至体系ph至中性;最后通过减压蒸馏的方式脱水干燥,得到纤维素基聚醚多元醇乙酸酯(cppae),酸值为0.71mgkoh/g,核磁谱图结果如图2所示。

36.实施例4

37.利用实例1中的纤维素基聚醚多元醇,合成纤维素基聚醚多元醇丁酸酯(cppbe),过程为:130.0g上述的纤维素基聚醚多元醇;52.1g丁酸,3.9g对甲苯磺酸,39.0g环己烷加入到四口瓶中,在90~110℃下,8h后结束反应。通过减压蒸馏除去过量的环己烷,然后再用10wt%的nahco3溶液洗涤剩余液体至体系ph至中性;最后通过减压蒸馏的方式脱水干燥,得到纤维素基聚醚多元醇乙酸酯(cppbe),酸值为0.47mgkoh/g,核磁谱图结果如图3所示。

38.实施例5

39.利用实例2中的纤维素基聚醚多元醇,合成纤维素基聚醚多元醇辛酸酯(cppce),过程如下:80.0g上述的纤维素基聚醚多元醇;16.2g辛酸,0.4g对甲苯磺酸,32.0g甲苯加入到四口瓶中,在95~140℃下,8h后结束反应。通过减压蒸馏除去过量的甲苯,然后再用10wt%的nahco3溶液洗涤剩余液体至体系ph至中性;最后通过减压蒸馏的方式脱水干燥,得到纤维素基聚醚多元醇辛酸酯(cppce),酸值为0.6mgkoh/g,核磁谱图结果如图4所示。

40.实施例6

41.利用实例1中的纤维素基聚醚多元醇,合成纤维素基聚醚多元醇油酸酯(cppoe),过程如下:100.0g上述的纤维素基聚醚多元醇;44.5g油酸,1.0g对甲苯磺酸,60.0g环己烷加入到四口瓶中,在90~110℃下,9h后结束反应。通过减压蒸馏除去过量的环己烷,然后再用10wt%的nahco3溶液洗涤剩余液体至体系ph至中性;最后通过减压蒸馏的方式脱水干燥,得到纤维素基聚醚多元醇油酸酯(cppoe),酸值为0.5mgkoh/g,核磁谱图结果如图5所示。

42.实施例7

43.将cppae与聚乳酸(pla)按照质量比,m(cppae)∶m(pla)=20∶100的配方溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重,根据测试需要利用热压机制备出5个平行pla/cppae(20%)试样。

44.将cppbe与聚乳酸(pla)按照质量比,m(cppbe)∶m(pla)=20∶100的配方溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重,根据测试需要利用热压机制备出5个平行pla/cppbe(20%)试样。

45.将cppce与聚乳酸(pla)按照质量比,m(cppce)∶m(pla)=20∶100的配方溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四

氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重,根据测试需要利用热压机制备出5个平行pla/cppce(20%)试样。

46.将cppoe与聚乳酸(pla)按照质量比,m(cppoe)∶m(pla)=20∶100的配方溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重,根据测试需要利用热压机制备出5个平行pla/cppoe(20%)试样。

47.对比样品制备:

48.对比样1:将邻苯二甲酸二辛酯(dop)与聚乳酸(pla)按照质量比,m(dop)∶m(pla)=20∶100的配方溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重,根据测试需要利用热压机制备出5个平行pla/dop试样。

49.对比样2:将dotp与聚乳酸(pla)按照质量比,m(dotp)∶m(pla)=20∶100的配方溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重,根据测试需要利用热压机制备出5个平行pla/dotp试样。

50.对比样3:将eso与聚乳酸(pla)按照质量比,m(eso)∶m(pla)=20∶100的配方溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重,根据测试需要利用热压机制备出5个平行pla/eso试样。

51.对比样4:将dinch与聚乳酸(pla)按照质量比,m(dinch)∶m(pla)=20∶100的配方溶于二氯甲烷溶剂,充分搅拌均匀至有一定光泽、粘度适度且透明均一液体。将上述溶液倾倒至聚四氟磨具中,并控制涂层厚度为1mm。待溶剂挥发后,将上述制品放置在烘箱中在30~40℃烘干至恒重,根据测试需要利用热压机制备出5个平行pla/dinch试样。

52.应用性能评价如表1所示。

53.表1.应用性能评价

54.[0055][0056]

表中,a玻璃化转变温度(tg)由差示扫描量热分析(dsc)曲线获得;b断裂伸长率和拉伸强度根据国家标准《塑料拉伸性能的测定-gb/t1040.1-2006》进行测定。

[0057]

由表1可知,从断裂伸长率来看,本发明所制备的增塑剂,能够显著的提高聚乳酸(pla)的延展性能;dsc测试结果表明,本发明所制备的增塑剂可高效降低pla的玻璃化转变温度,即本发明专利所提供的增塑剂具有高效的增塑性能。除cppoe外,其他增塑剂的增塑性能优于传统石油基dop和dotp,也优于市场现有环保增塑剂环氧大豆油(eso)和市售热门环保增塑剂环己烷1,2-二甲酸二异壬基酯(dinch)。

[0058]

综上所述,本发明所制备的高品质纤维素基聚醚多元醇脂肪酸酯的增塑性能明显优于传统石油基dop和dotp,也优于市场现有环保增塑剂eso和dinch,说明本发明所制备的高品质纤维素基聚醚多元醇脂肪酸酯可用于pla树脂的增塑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。