1.本发明涉及粉末制备技术领域,尤其指一种高均匀大颗粒球形复合粉末的制备方法。

背景技术:

2.近年来,随着等离子堆焊、激光熔覆技术的发展,大大推动了表面耐磨、耐腐蚀防护技术领域的发展,同时对流动性好、耐磨耐腐蚀性好的球形粉末提出了巨大需求。等离子堆焊、激光熔覆的送料系统决定了粉末必须具有很好的流动性才能满足使用条件,这就要求粉末颗粒必须为球形或近球形、并且粒度通常要求在50微米以上,同时要求粉末具有低成本以满足应用需要。目前,国内外应用较多的耐磨、耐腐蚀粉末主要以镍基、钴基、铁基合金粉末为主,部分为了提高硬度在粉末中添加了碳化物(wc、tic、vc等)来实现高硬度、高耐磨特性。近来,随着镍、钴价格的不断上涨,以及企业对成本控制的要求,高性能球形铁基合金粉末需求量不断增大。

3.目前,现有的球形合金粉末,大多通过雾化法(水雾化或气雾化)制备。但是,雾化法首先要将各种金属或合金熔化成液体,然后通过流体雾化介质(气体或水)将金属或合金液体破碎为细小液滴,冷凝后得到球形金属或合金粉末。该方法在熔化时对能源消耗较大,并且如果合金粉末中不同元素的密度、熔点差异大时容易造成雾化粉末的成分偏析不均匀。此外,由于陶瓷相粉末的熔点通常很高(如tic熔点超过3000℃)、并且与金属粉末的密度差异较大,若要采用雾化法制备金属与陶瓷相分布均匀的球形复合粉末则非常困难。另外,大多数含有陶瓷相的大颗粒球形复合粉末通常也是先通过雾化法制备出球形金属粉末,然后将球形粉末与碳化钨等陶瓷相粉末混合得到耐磨复合粉末。但该方法制备的复合粉末容易造成陶瓷相粉末偏聚,并且金属粉末与陶瓷粉末只是简单的混合、界面之间缺乏紧密的结合力,在等离子堆焊或激光熔覆时容易产生缺陷。

4.近来,等离子球化制粉随着3d打印技术的发展得到了较快发展和应用。但是,等离子球化制备对原料要求高,并且生产效率相对较低,制备的粉末成本偏高,目前主要用于高附加值、高技术含量的产品3d打印,难以实现在等离子堆焊、激光熔覆领域等应用。因此,全新发展一种低成本、陶瓷相与金属相粉末分布均匀的球形复合粉末,对推动耐磨、耐腐蚀防护领域的发展非常重要。

技术实现要素:

5.本发明提供的高均匀大颗粒球形复合粉末的制备方法,其制备出来的球形复合粉末成本低、陶瓷相与金属相粉末分布均匀,且可以满足耐磨/耐腐蚀表面防护领域的等离子堆焊、激光熔覆对高性能大颗粒球形粉末的需求。

6.为了解决上述技术问题,本发明采用如下技术方法:一种高均匀大颗粒球形复合粉末的制备方法,包括如下步骤:

7.步骤s1,根据成分设计称取一定比例的金属粉末和陶瓷相粉末;

8.步骤s2,将步骤s1中称取的金属粉末、陶瓷相粉末与一定比例的硬质合金球、酒精、复合成形剂混合均匀,再过筛网,将硬质合金球筛出,得到成分均匀的前驱体料浆;

9.步骤s3,将步骤s2中得到的前驱体料浆放入喷雾制粒机中,在搅拌状态下进行造粒,得到球形前驱体造粒粉末;

10.步骤s4,将步骤s3中得到的球形前驱体造粒粉末通过舟皿放入微波加热炉中,在真空或气氛保护条件下进行加热,得到成分均匀的50~130微米的球形大颗粒复合粉末。

11.进一步地,所述金属粉末包括fe粉,以及cr粉、ni粉、v粉、mn粉、mo粉中的两种或多种,所述陶瓷相粉末包括wc粉、tic粉、cr3c2粉、vc粉中的一种或多种,所述金属粉末所占质量分数为60~95%,所述陶瓷相粉末所占质量分数为5~40%。

12.进一步地,所述fe粉以及cr粉、ni粉、v粉、mn粉、mo粉的粒度均为1~10微米,所述wc粉、tic粉、cr3c2粉、vc粉的粒度均为1~10微米。

13.更进一步地,在步骤s2中,采用搅拌式研磨机将金属粉末、陶瓷相粉末、硬质合金球、酒精、复合成形剂混合均匀,其搅拌研磨的时间为1~4h。

14.或者,在步骤s2中,采用翻转式滚筒混料机将金属粉末、陶瓷相粉末、硬质合金球、酒精、复合成形剂混合均匀,其混合时间为10~30h。

15.更进一步地,在步骤s2中,所述复合成形剂包括peg2000,以及peg4000、peg6000中的一种或两种。

16.再进一步地,在步骤s3中,所述喷雾制粒机造粒时的进口温度为160~210℃,出口温度为80~110℃。

17.优选地,在步骤s4中,所述气氛为n2、ar、h2中任意一种气体,或任意两种混合在一起的气体。

18.优选地,在步骤s4中,将球形前驱体造粒粉末放入微波加热炉中加热时,先从室温升到180~250℃保温30~90min,然后升温到650~900℃保温30~120min。

19.本发明提供的高均匀大颗粒球形复合粉末的制备方法,主要是采用复合成形剂、低温喷雾制粒和多步低温微波脱脂球化的工艺来制备大颗粒球形复合粉末,这打破了大颗粒球形粉末通常需要采用水雾化、气雾化制备的限制,尤其是制备的大颗粒球形复合粉末由超高熔点的碳化物与多种金属组成,并且成分分布均匀,这是水雾化或气雾化所不能达到的。整体而言,本发明的工艺过程简单、易操控、易实现工业化生产,制备出来的大颗粒球形粉末成本低、成分均匀,具有非常好的流动性好,粒度在50~130微米之间可控可调,非常适合用于等离子弧堆焊、激光熔覆粉末原料。另外,本发明制得的大颗粒球形复合粉末由于含有高硬度、耐腐蚀的碳化物陶瓷相,以及多种合金元素,用它来制造等离子弧堆焊或激光熔覆的表面层将具有耐磨性、抗腐蚀性、耐温性强和高硬度的优点,从而很好的满足耐磨、耐腐蚀和抗高温等严酷工作环境的要求。

具体实施方式

20.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

21.一种高均匀大颗粒球形复合粉末的制备方法,包括如下步骤:

22.步骤s1,根据成分设计称取一定比例的金属粉末和陶瓷相粉末;其中,金属粉末包

括fe粉,以及cr粉、ni粉、v粉、mn粉、mo粉中的两种或多种,陶瓷相粉末包括wc粉、tic粉、cr3c2粉、vc粉中的一种或多种,金属粉末所占质量分数为60~95%,陶瓷相粉末所占质量分数为5~40%;fe粉以及cr粉、ni粉、v粉、mn粉、mo粉的粒度均为1~10微米,wc粉、tic粉、cr3c2粉、vc粉的粒度均为1~10微米。

23.步骤s2,将步骤s1中称取的金属粉末、陶瓷相粉末与一定比例的硬质合金球、酒精、复合成形剂采用搅拌式研磨机或翻转式滚筒混料机混合均匀,再过筛网,将硬质合金球筛出,得到成分均匀的前驱体料浆;若采用搅拌式研磨机混合时,其搅拌研磨的时间为1~4h;若采用翻转式滚筒混料机混合时,其混合时间为10~30h。其中,复合成形剂为peg2000,以及peg4000、peg6000中的一种或两种。

24.步骤s3,将步骤s2中得到的前驱体料浆放入喷雾制粒机中,在搅拌状态下进行造粒,造粒的进口温度为160~210℃,出口温度为80~110℃,得到球形前驱体造粒粉末。

25.步骤s4,将步骤s3中得到的球形前驱体造粒粉末中的少量小颗粒粉末经270目筛网筛分出去,然后将大颗粒球形前驱体造粒粉末通过舟皿放入微波加热炉中,在真空或气氛保护条件下采用多步低温微波脱脂球化的方式进行加热,先从室温升到180~250℃保温30~90min,然后升温到650~900℃保温30~120min,得到成分均匀的50~130微米的球形大颗粒复合粉末。此处的气氛为n2、ar、h2中任意一种气体,或任意两种混合在一起的气体。

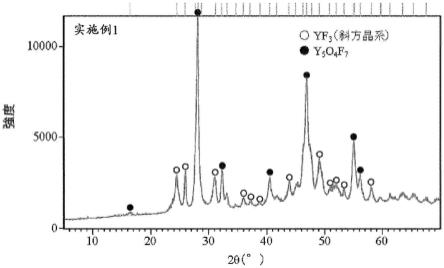

26.实施例1

27.一种高均匀大颗粒球形复合粉末的制备方法,具体包括以下步骤:

28.步骤s1,按如下质量百分比称取各粉末原料:

29.cr粉(4微米)15%、ni粉(3.6微米)20%、wc粉(2微米)3%、tic粉(1.5微米)0.5%、cr3c2粉(3微米)1%、vc粉(3.2微米)0.5%、fe粉(4.2微米)为余量。

30.步骤s2,将上述称取的粉末原料与酒精、复合成形剂、硬质合金球一起放入到搅拌球磨机内进行搅拌球磨混合1h,然后过筛,将硬质合金球筛出,得到成分均匀的前驱体料浆;其中复合成形剂为peg2000和peg4000,两者质量分数占粉末总质量的1%。

31.步骤s3:将步骤s2中得到的前驱体料浆放入喷雾制粒机中,在搅拌状态下进行造粒,造粒的进口温度为180℃,出口温度为90℃,得到球形前驱体造粒粉末。

32.步骤s4:将步骤s3中得到的球形前驱体造粒粉末通过舟皿放入微波加热炉中,在n2气氛保护条件下采用多步低温微波脱脂球化的方式进行加热,先从室温升到190℃保温75min,然后升温到750℃保温110min,得到成分均匀的90微米的球形大颗粒复合粉末。

33.实施例2

34.一种高均匀大颗粒球形复合粉末的制备方法,具体包括以下步骤:

35.步骤s1,按如下质量百分比称取各粉末原料:

36.cr粉(7微米)5%、ni粉(7微米)10%、v粉(6.5微米)2%、mn粉(5微米)1%、mo粉(5微米)1%、wc粉(10微米)40%、fe粉(7.6微米)为余量。

37.步骤s2,将上述称取的粉末原料与酒精、复合成形剂、硬质合金球一起放入到翻转式滚筒混料机内混合30h,然后过筛,将硬质合金球筛出,得到成分均匀的前驱体料浆;其中复合成形剂为peg2000、peg4000和peg6000,三者质量分数占粉末总质量1.8%。

38.步骤s3:将步骤s2中得到的前驱体料浆放入喷雾制粒机中,在搅拌状态下进行造粒,造粒的进口温度为190℃,出口温度为95℃,得到球形前驱体造粒粉末。

39.步骤s4:将步骤s3中得到的球形前驱体造粒粉末通过舟皿放入微波加热炉中,在n2气氛保护条件下采用多步低温微波脱脂球化的方式进行加热,先从室温升到250℃保温90min,然后升温到900℃保温120min,得到成分均匀的130微米的球形大颗粒复合粉末。

40.实施例3

41.一种高均匀大颗粒球形复合粉末的制备方法,具体包括以下步骤:

42.步骤s1,按如下质量百分比称取各粉末原料:ni粉(1.2微米)20%、v粉(2.5微米)2%,mn粉(2.1微米)1.5%、tic粉(1微米)10%、cr3c2粉(1.5微米)2%、fe粉(2.0微米)为余量。

43.步骤s2,将上述称取的粉末原料与酒精、复合成形剂、硬质合金球一起放入到搅拌球磨机内进行搅拌球磨混合2.5h,然后过筛,将硬质合金球筛出,得到成分均匀的前驱体料浆;其中复合成形剂为peg2000和peg6000,两者质量分数占粉末总质量的1.5%。

44.步骤s3:将步骤s2中得到的前驱体料浆放入喷雾制粒机中,在搅拌状态下进行造粒,造粒的进口温度为210℃,出口温度为110℃,得到球形前驱体造粒粉末。

45.步骤s4:将步骤s3中得到的球形前驱体造粒粉末通过舟皿放入微波加热炉中,在n2气氛保护条件下采用多步低温微波脱脂球化的方式进行加热,先从室温升到180℃保温30min,然后升温到650℃保温30min,得到成分均匀的55微米的球形大颗粒复合粉末。

46.实施例4

47.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例3,与实施例3的区别仅在于:

48.1)在步骤s2中,选用的复合成形剂为peg2000和peg4000,两者质量分数占粉末总质量的1.2%。

49.2)在步骤s4中,得到的球形大颗粒复合粉末的粒度为50微米。

50.实施例5

51.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例3,与实施例3的区别仅在于:

52.1)在步骤s4中,选用的气氛为n2、ar的混合气体。

53.2)在步骤s4中,得到的球形大颗粒复合粉末的粒度为54微米。

54.实施例6

55.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例3,与实施例3的区别仅在于:

56.1)在步骤s4中,选用的气氛为ar、h2的混合气体。

57.2)在步骤s4中,得到的球形大颗粒复合粉末的粒度为51微米。

58.实施例7

59.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例3,与实施例3的区别仅在于:

60.1)在步骤s3中,所述前驱体料浆放入喷雾制粒机中造粒的进口温度为180℃,出口温度为90℃,得到球形前驱体造粒粉末。

61.2)在步骤s4中,得到的球形大颗粒复合粉末的粒度为58微米。

62.实施例8

63.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例3,与实施例3的区别仅在于:

64.1)在步骤s3中,所述前驱体料浆放入喷雾制粒机中造粒的进口温度为160℃,出口温度为80℃,得到球形前驱体造粒粉末。

65.2)在步骤s4中,得到的球形大颗粒复合粉末的粒度为65微米。

66.实施例9

67.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例8,与实施例8的区别仅在于:

68.1)在步骤s4中,加热时,先从室温升到250℃保温90min,然后升温到900℃保温120min。

69.2)在步骤s4中,得到的球形大颗粒复合粉末的粒度为95微米。

70.实施例10

71.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例8,与实施例8的区别仅在于:

72.1)在步骤s4中,加热时,先从室温升到190℃保温75min,然后升温到750℃保温110min。

73.2)在步骤s4中,得到的球形大颗粒复合粉末的粒度为78微米。

74.实施例11

75.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例1,与实施例1的区别仅在于:

76.1)在步骤s2中,选用的复合成形剂为peg2000和peg4000,两者质量分数占粉末总质量的1.2%。

77.2)在步骤s3中,前驱体料浆放入喷雾制粒机中造粒的进口温度为160℃,出口温度为80℃。

78.3)在步骤s4中,加热时,先从室温升到180℃保温30min,然后升温到650℃保温30min。

79.4)在步骤s4中,得到的球形大颗粒复合粉末的粒度为92微米。

80.实施例12

81.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例11,与实施例11的区别仅在于:

82.1)在步骤s3中,前驱体料浆放入喷雾制粒机中造粒的进口温度为210℃,出口温度为110℃。

83.2)在步骤s4中,加热时,先从室温升到250℃保温90min,然后升温到900℃保温120min。

84.3)在步骤s4中,得到的球形大颗粒复合粉末的粒度为91微米。

85.实施例13

86.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例2,与实施例2的区别仅在于:

87.1)在步骤s2中,选用的复合成形剂为peg2000和peg4000,两者质量分数占粉末总

质量的1.2%。

88.2)在步骤s3中,前驱体料浆放入喷雾制粒机中造粒的进口温度为210℃,出口温度为110℃。

89.3)在步骤s4中,加热时,先从室温升到180℃保温30min,然后升温到650℃保温30min。

90.4)在步骤s4中,得到的球形大颗粒复合粉末的粒度为125微米。

91.实施例14

92.一种高均匀大颗粒球形复合粉末的制备方法,参照实施例13,与实施例13的区别仅在于:

93.1)在步骤s3中,前驱体料浆放入喷雾制粒机中造粒的进口温度为180℃,出口温度为90℃。

94.2)在步骤s4中,加热时,先从室温升到190℃保温75min,然后升温到750℃保温110min。

95.3)在步骤s4中,得到的球形大颗粒复合粉末的粒度为127微米。

96.值得注意的是,在制备球形大颗粒复合粉末,其粒度的大小与金属和陶瓷相的粉末粒度、复合成形剂的剂量、雾化造粒温度和微波球化温度均有关系,但影响均不是特别明显:金属和陶瓷相的粉末粒度越细,制备出来的复合粉末的粒度也相对较细;复合成形剂含量和微波球化温度越高,越有利于形成大颗粒;而提高雾化温度,则对粗颗粒的形成产生不利影响。此外,制备球形大颗粒复合粉末其成分的均匀性与复合成形剂、雾化造粒温度、微波球化温度有很大关系,如下所述。

97.本发明设计peg2000和peg4000或peg6000组成复合成形剂,主要可以达到两个效果:首先在球磨混合时,它们与酒精具有很好的相溶性,并且peg2000由于分子量小,表面羟基团的改性作用好,对粉末颗粒表面具有较好的吸附作用,对粉末的均匀分散起到很好的效果,而peg4000或peg6000由于粘度较大,保证了混合料浆具有一定的粘度,从而实现混合料浆的均匀性与粘度相统一;其次,在微波加热脱脂阶段,复合成形剂由于分子量、熔点和分解温度都不同,这样就避免了喷雾制粒的球形前驱体造粒粉末体因两种成形剂同时挥发、分解造成内部气压大导致球形体破裂的发生,从而很好的保持了球形体的形状。另外,本发明设计低温喷雾干燥制粒,主要是因为peg2000、peg4000、peg6000的凝固点都在60℃以内,当喷雾温度超过100℃时都以液态形式存在,而液体的粘度随温度的升高而下降,为此,本发明特意采用低温喷雾造粒,即喷雾造粒进口温度160-210℃,减少成形剂的粘度损失,同时考虑酒精的快速挥发温度,设计出口温度80-110℃,以更好的获得50~130微米的球形前驱体造粒体颗粒。不仅如此,本发明设计采用两步微波加热脱脂、球化,效果主要有两点:首先,若采用常规的炉内发热体加热,要实现制粒粉末体的金属相与陶瓷相固结球化,加热温度通常要超过1000℃,而且容易造成颗粒之间的粘结,而本发明利用微波对制粒颗粒内部的陶瓷自身发热,大大降低了固结球化温度,最终温度在650~900℃就可以完成,而且避免了颗粒体之间的粘结;其次,本发明设置在180~250℃这个低温区间设计保温平台,可以让成形剂peg2000、peg4000或peg6000平稳的挥发,避免了球形体的破裂,随后在650~900℃保温,目的只是实现颗粒体内部陶瓷与金属的固结,保证粉末体具有一定的强度和良好的球形度。

98.为了使发明的大颗粒球形复合粉末具有低成本特性,满足等离子堆焊、激光熔覆粉末的要求,本发明设计以价格低廉的fe粉与其它金属粉末、陶瓷粉末为原料,并且粉末粒度设计在1~10微米之间,这样就避免了粉末粒度过细造成的原料成本过高或粒度过粗造成粉末活性过低、成分难以均匀的问题,从而实现了低成本与大颗粒球形复合性能的统一与匹配。

99.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

100.为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些描述已经被简化,并且为了清楚起见,本技术文件还省略了一些其他元素,本领域普通技术人员应该意识到这些省略的元素也可构成本发明的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。