一种粘结剂喷射金属3d打印翼面的制造方法

技术领域

1.本发明涉及一种粘结剂喷射金属3d打印翼面的制造方法。

背景技术:

2.目前翼面的制造方式以传统的机械加工模式为主,其首先加工骨架,然后在骨架上铆接蒙皮的制造方式来制造翼面,传统制造方式的缺点为:传统的翼面制造方式是利用机械加工的方法制造骨架,生产周期长,工序繁复,人工成本大,由于机械加工的骨架和蒙皮强度差,无法满足翼面高速飞行状态下对于高强度的需求。

3.如公开号为cn114192801a的种基于增材制造的三维双连通结构复合材料的制备方法,通过建立三维模型后切片分层,然后通过3d打印形成骨架结构,但其每层粉末均需要通过激光束来熔化成型,工序复杂,并且其每层熔化后在烧结导致骨架的致密程度不高。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种粘结剂喷射金属3d打印翼面的制造方法。

5.本发明通过以下技术方案得以实现。

6.本发明提供的一种粘结剂喷射金属3d打印翼面的制造方法,将翼面分为上模和下模,上模为蒙皮,下模通过3d打印成型,其下模的工艺步骤为:

7.s1、将下模模型在magics软件中进行分层切片,并得到每层切面的轮廓数据及填充扫描路径;

8.s2、打印设备使用合金粉末打印得到下模初坯;

9.s3、将下模初坯进行低温预烧结;

10.s4、进行高温烧结;

11.s5、将下模朝骨架方向的平面打磨光滑,在上模焊接上模。

12.所述分层切片每层厚度为0.05-0.09mm,对上模的三维模型自下而上进行分割。

13.所述打印设备打印过程为:

14.s21、将合金粉末加入粉末仓;

15.s22、调平棍将合金粉末推送到打印仓形成一层粉层;

16.s23、喷墨头根据切片的形状喷射树脂合金粉末粘结,完成一个切片的打印;

17.s24、打印仓下降0.05-0.09mm;

18.s25、重复步骤s22-s24至初胚打印完成。

19.所述调平辊的移动速度为18-24mm/s,粉层的厚度为0.05-0.09mm,喷吗墨头每次的喷墨量为40-45μl,树脂的浓度为22-25%,树脂的粘度/张力比比为2.5/23。

20.所述合金粉末成分的质量百分比为ni:52.6%、nb:5.25%、mo:3.19%、cr:19.47%、al:0.51%、ti:0.91%、co:0.01%、b:<0.005%、si:0.11%、mn:<0.005%、mg:0.0093%、c:0.024%、s:<0.003%、p<0.005%、fe:bal。

21.所述合金粉末的粒径小于25μm。

22.所述低温预烧结前使用20℃温度烘烤初坯4h,然后以180-220℃温度烧结4h。

23.所述高温烧结使用波段升温,首先使用3.5-4℃/min的速度升到250℃,保温30min,然后以3.5-4℃/min的速度升到550℃,保温50mmin,以4-4.5℃/min速度升温到980℃,保温50min后以5-5.5℃/min的速度升温到1250℃,保温60min后以1.5-2℃/min的速度升温到1320℃,保温120min后以2.5-3℃/min的速度降温至1050℃,保温90min后以1.7-2℃/min降温至750℃,保温60min后以2.5-3℃/min的速度降温至450℃,保温50min后以3.5-4℃/min的速度降温至120℃,保温30min后降至室温。在炉温升温过程中,炉温显示的热电偶的温度,零件区域的实际温度需要一定的升温时间,如不采用温度波段上升,则会出现零件在炉内受热温度没有达到使用显示温度,导致零件没有达到完全烧结的效果。在降温过程中,如降温速率过快,则会导致零件的变形,使得零件烧结失败。且在高温烧结过程中,粘接剂树脂会在高温环境下从翼面中溢出,并随着抽真空过程抽出炉外,同时在高温环境下,金属粉末发生冶金结合,形成致密的实体翼面零件。

24.所述焊接过程中使用bni82crsib钎料,钎焊温度为1105~1120℃,钎焊时间为30~50min,钎焊缝隙为15~23μm。

25.本发明的有益效果在于:通过利用粘结剂喷射金属3d打印技术,不需要对每层切片进行熔化成型,利用粘结的方式快速成形翼面,然后通过烧结工艺保证了翼面内部骨架的致密度,相对于传统工艺降低了工序和加工时间,减少了加工成本。

附图说明

26.图1是本发明的翼面下模结构示意图;

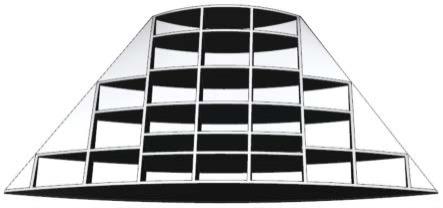

27.图2是本发明的翼面结构示意图;

28.图3是本发明的翼面下模分层切片结构示意图;

29.图4是本发明的实施例3烧结温度曲线图;

30.图5是本发明的实施例4烧结温度曲线图;

31.图6是本发明的实施例3和实施例4形成的翼面下模性能对比曲线。

具体实施方式

32.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

33.一种粘结剂喷射金属3d打印翼面的制造方法,将翼面分为上模和下模,上模为蒙皮,下模通过3d打印成型,其下模的工艺步骤为:

34.s1、将下模模型在magics软件中进行分层切片,并得到每层切面的轮廓数据及填充扫描路径;

35.s2、打印设备使用合金粉末打印得到下模初坯;

36.s3、将下模初坯进行低温预烧结;

37.s4、进行高温烧结;

38.s5、将下模朝骨架方向的平面打磨光滑,在上模焊接上模。

39.所述分层切片每层厚度为0.05-0.09mm,对上模的三维模型自下而上进行分割。

40.所述打印设备打印过程为:

41.s21、将合金粉末加入粉末仓;

42.s22、调平棍将合金粉末推送到打印仓形成一层粉层;

43.s23、喷墨头根据切片的形状喷射树脂合金粉末粘结,完成一个切片的打印;

44.s24、打印仓下降0.05-0.09mm;

45.s25、重复步骤s22-s24至初胚打印完成。

46.所述调平辊的移动速度为18-24mm/s,粉层的厚度为0.05-0.09mm,喷吗墨头每次的喷墨量为40-45μl,树脂的浓度为22-25%,树脂的粘度/张力比比为2.5/23。

47.所述合金粉末成分的质量百分比为ni:52.6%、nb:5.25%、mo:3.19%、cr:19.47%、al:0.51%、ti:0.91%、co:0.01%、b:<0.005%、si:0.11%、mn:<0.005%、mg:0.0093%、c:0.024%、s:<0.003%、p<0.005%、fe:bal。

48.所述合金粉末的粒径小于25μm。

49.所述低温预烧结前使用20℃温度烘烤初坯4h,然后以180-220℃温度烧结4h。

50.所述高温烧结使用波段升温,首先使用3.5-4℃/min的速度升到250℃,保温30min,然后以3.5-4℃/min的速度升到550℃,保温50mmin,以4-4.5℃/min速度升温到980℃,保温50min后以5-5.5℃/min的速度升温到1250℃,保温60min后以1.5-2℃/min的速度升温到1320℃,保温120min后以2.5-3℃/min的速度降温至1050℃,保温90min后以1.7-2℃/min降温至750℃,保温60min后以2.5-3℃/min的速度降温至450℃,保温50min后以3.5-4℃/min的速度降温至120℃,保温30min后降至室温。

51.所述焊接过程中使用bni82crsib钎料,钎焊温度为1105~1120℃,钎焊时间为30~50min,钎焊缝隙为15~23μm。

52.实施例1,如图2所示为本技术的翼面结构,在加工时将其分为上模和下模,上模为蒙皮,下模上有支撑骨架,下模通过粘结剂喷射金属3d打印成型,

53.合金粉末成分的质量百分比为ni:52.6%、nb:5.25%、mo:3.19%、cr:19.47%、al:0.51%、ti:0.91%、co:0.01%、b:<0.005、si:0.11%、mn:<0.005%、mg:0.0093%、c:0.024%、s:<0.003%、p<0.005%、fe:bal;

54.在加工时将翼面下模的三维模型转成stl格式导入到magics软件中进行分层切片,设置分层厚度为0.05mm,对三维模型进行自下而上进行分割,分割示意图如图3所示,分割成二维界面,并得到各截面的轮廓数据及填充扫描路径,在打印过程中由下倒上对片层模型进行选择性的喷射粘结剂,由此堆叠而成三维零件。

55.然后将切片后的三维模型和各截面的轮廓数据及填充扫描路径导入打印设备中,将烘干的粉末加入到粉仓内,同时也将分层切片好的模型数据导入到计算机控制软件当中,开始翼面模型零件的粘结剂喷射打印。

56.打印过程如下:1、通过调平辊的移动将粉末从粉末仓推送到打印仓;

57.2、喷墨喷头通过软件的切片数据所得到的填充扫描路径移动及喷射树脂来粘接粉末;树脂浓度:22%、墨量:40ul、调平辊移动速度:18mm/s、铺粉层厚:0.05mm、树脂的粘度/张力比:2.5/23。

58.3、在上一层打印完成之后,成形仓下降0.05mm,调平辊将粉末从粉末仓推送到打印仓,再开始下一层打印直至零件打印完成。

59.低温烧结:打印完成后先以20℃温度对初坯进行烘烤4h,将树脂烘干,然后使用

180℃温度进行低温烧结4h,然后将初坯上的合金粉末清理干净。

60.高温烧结:首先使用3.5℃/min的速度升到250℃,保温30min,然后以3.5℃/min的速度升到550℃,保温50mmin,以4℃/min速度升温到980℃,保温50min后以5℃/min的速度升温到1250℃,保温60min后以1.5℃/min的速度升温到1320℃,保温120min后以2.5℃/min的速度降温至1050℃,保温90min后以1.7℃/min降温至750℃,后在室温条件下降至室温。

61.钎焊:在翼面零件烧结完成取出后,首先翼面的朝骨架方向的平面打磨光滑,之后采用bni82crsib钎料,将翼面的另一半与翼面进行焊接,焊接参数为,焊接温度为1105℃,钎焊时间为30min,钎焊间隙为15μm,钎焊完成后最终形成翼面零件产品,经测试形成下模的致密度为92%。

62.实施例2,使用实施例1中相同的三维模型和合金粉尘材料,

63.在加工时将翼面下模的三维模型转成stl格式导入到magics软件中进行分层切片,设置分层厚度为0.07mm。

64.然后将切片后的三维模型和各截面的轮廓数据及填充扫描路径导入打印设备中,将烘干的粉末加入到粉仓内,同时也将分层切片好的模型数据导入到计算机控制软件当中,开始翼面模型零件的粘结剂喷射打印。

65.打印过程如下:1、通过调平辊的移动将粉末从粉末仓推送到打印仓;

66.2、喷墨喷头通过软件的切片数据所得到的填充扫描路径移动及喷射树脂来粘接粉末;树脂浓度:22%、墨量:42ul、调平辊移动速度:20mm/s、铺粉层厚:0.07mm、树脂的粘度/张力比:2.5/23。

67.3、在上一层打印完成之后,成形仓下降0.07mm,调平辊将粉末从粉末仓推送到打印仓,再开始下一层打印直至零件打印完成。

68.低温烧结:打印完成后先以20℃温度对初坯进行烘烤4h,将树脂烘干,然后使用200℃温度进行低温烧结4h,然后将初坯上的合金粉末清理干净。

69.高温烧结:首先使用3.7℃/min的速度升到250℃,保温30min,然后以3.7℃/min的速度升到550℃,保温50mmin,以4.2℃/min速度升温到980℃,保温50min后以5.3℃/min的速度升温到1250℃,保温60min后以1.8℃/min的速度升温到1320℃,保温120min后以2.7℃/min的速度降温至1050℃,保温90min后以1.9℃/min降温至750℃,后在室温条件下降至室温。

70.钎焊:在翼面零件烧结完成取出后,首先翼面的朝骨架方向的平面打磨光滑,之后采用bni82crsib钎料,将翼面的另一半与翼面进行焊接,焊接参数为,焊接温度为1110℃,钎焊时间为45min,钎焊间隙为20μm,钎焊完成后最终形成翼面零件产品,经测试形成下模的致密度为95%。

71.实施例3,使用实施例1中相同的三维模型和合金粉尘材料,

72.在加工时将翼面下模的三维模型转成stl格式导入到magics软件中进行分层切片,设置分层厚度为0.09mm。

73.然后将切片后的三维模型和各截面的轮廓数据及填充扫描路径导入打印设备中,将烘干的粉末加入到粉仓内,同时也将分层切片好的模型数据导入到计算机控制软件当中,开始翼面模型零件的粘结剂喷射打印。

74.打印过程如下:1、通过调平辊的移动将粉末从粉末仓推送到打印仓;

75.2、喷墨喷头通过软件的切片数据所得到的填充扫描路径移动及喷射树脂来粘接粉末;树脂浓度:25%、墨量:45ul、调平辊移动速度:24mm/s、铺粉层厚:0.09mm、树脂的粘度/张力比:2.5/23。

76.3、在上一层打印完成之后,成形仓下降0.09mm,调平辊将粉末从粉末仓推送到打印仓,再开始下一层打印直至零件打印完成。

77.低温烧结:打印完成后先以20℃温度对初坯进行烘烤4h,将树脂烘干,然后使用220℃温度进行低温烧结4h,然后将初坯上的合金粉末清理干净。

78.高温烧结:首先使用4℃/min的速度升到250℃,保温30min,然后以4℃/min的速度升到550℃,保温50mmin,以4.5℃/min速度升温到980℃,保温50min后以5.5℃/min的速度升温到1250℃,保温60min后以2℃/min的速度升温到1320℃,保温120min后以3℃/min的速度降温至1050℃,保温90min后以2℃/min降温至750℃,后在室温条件下降至室温。

79.钎焊:在翼面零件烧结完成取出后,首先翼面的朝骨架方向的平面打磨光滑,之后采用bni82crsib钎料,将翼面的另一半与翼面进行焊接,焊接参数为,焊接温度为1120℃,钎焊时间为50min,钎焊间隙为23μm,钎焊完成后最终形成翼面零件产品,经测试形成下模的致密度为93%。

80.实施例4,使用实施例3中的材料和工艺形成翼面下模,以不同的温度对其进行烧结,首先使用4℃/min的速度升到250℃,保温30min,然后以4℃/min的速度升到650℃,保温50mmin,以4.5℃/min速度升温到1080℃,保温50min后以5.5℃/min的速度升温到1250℃,保温60min后以2℃/min的速度升温到1340℃,保温120min后以3℃/min的速度降温至950℃,保温90min后以2℃/min降温至750℃,后在室温条件下降至室温。翼面下模出现区域的熔塌现象。拉伸性能如图6,看出实施例3中使用本发明的阶段升温和温度,拉伸强度、屈服强度、延伸率均高于实施例4中烧结的翼面下模。

81.表1实施例3和实施例4烧结后翼面下模性能对比

82.温度(℃)抗拉强度(mpa)屈服强度(mpa)延伸率(%)实施例4750.53560.1314.30%实施例3870.35756.678.02%

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。