1.本发明涉及机械设计零部件制造技术领域,具体是涉及一种基于智能制造的机械零件打磨设备。

背景技术:

2.机械零件又称机械元件是构成机械的基本元件,是组成机械和机器的不可分拆的单个制件。由于各个机械和机器形状各不相同,因此机械零件具有各种复杂形状,再将机械零件加工成型后,对其进行打磨时,考虑到其形状问题,往往需要更换不同形状的打磨头,这大大延长了加工时间和加工成本,而且更换后,还要根据实际使用情况进行试验,需要工人有一定经验才能完成。因此需要一种适配性更好的打磨设备。

技术实现要素:

3.基于此,有必要针对现有技术问题,提供一种基于智能制造的机械零件打磨设备,其通过第一柔性打磨头和支撑气囊组成的第一打磨组件解决了现有技术中的打磨设备的打磨头无法适应各种不同形状的机械零件,更换零件时需要更换不同形状打磨头的问题。

4.为解决现有技术问题,本发明采用的技术方案为:

5.一种基于智能制造的机械零件打磨设备,包括机架,还包括打磨装置和机械臂,打磨装置与机械臂固定连接,打磨装置包括第一旋转驱动组件和第一打磨组件,第一旋转驱动组件固定安装在机械臂上,第一打磨组件固定安装在打磨装置上,第一打磨组件包括第一柔性打磨头和支撑气囊,第一柔性打磨头和支撑气囊均由柔性材质制成,第一柔性打磨头外表面均布有打磨颗粒,第一柔性打磨头固定安装在打磨装置上且与第一旋转驱动组件的驱动端固定连接,支撑气囊具有气密性,支撑气囊可拆卸的安装在第一柔性打磨头内;机械臂一端与打磨装置固定连接用于驱动打磨装置移动,其另一端与机架转动连接。

6.优选的,第一旋转驱动组件包括第一旋转驱动器和连接轴,第一旋转驱动器固定安装在机械臂上,连接轴与第一旋转驱动器的驱动端固定连接且轴线共线,连接轴的另一端与第一柔性打磨头固定连接。

7.优选的,打磨装置还包括第二打磨组件,第二打磨组件包括第二柔性打磨头、第一密封盖和第一接气口,第二柔性打磨头为柔性材质制成且外表面均布有打磨颗粒,第二柔性打磨头具有气密性,第二柔性打磨头的端部与连接轴的一端固定连接,第一密封盖转动安装在第二柔性打磨头上,第一接气口固定设置在第一密封盖上。

8.优选的,打磨装置还包括第三打磨组件,第三打磨组件包括第三柔性打磨头、粗砂面、细砂面、第二密封盖和第二接气口,第三柔性打磨头由柔性材质制成且具有气密性,粗砂面和细砂面固定设置在第三柔性打磨头上且间隔分布,粗砂面固定设置在第三柔性打磨头的凸起处且只能发生较小形变,细砂面固定设置在第三柔性打磨头的凹陷处且能够进行较大形变,第二密封盖转动安装在第三柔性打磨头上,第二接气口固定设置在第二密封盖上。

9.优选的,机械臂包括第二旋转驱动组件、旋转圆盘、第一臂杆、第三旋转驱动组件和第二臂杆,第二旋转驱动组件固定安装在机架上用于驱动旋转圆盘旋转,旋转圆盘可转动的安装在机架上,旋转圆盘与第一臂杆的第一端固定连接,第一臂杆的第二端与第二臂杆的第一端转动连接,第三旋转驱动组件固定安装在第一臂杆上用于驱动第二臂杆转动,第二臂杆的第二端与打磨装置的第一旋转驱动组件固定连接。

10.优选的,第一打磨组件还包括内嵌式充气口,内嵌式充气口固定设置在支撑气囊上,内嵌式充气口的连接管从支撑气囊表面向支撑气囊内部延伸。

11.优选的,第一打磨组件还包括金属网,金属网由金属丝制成,金属网固定安装在第一柔性打磨头上。

12.优选的,所述第一打磨组件还包括清理刷,清理刷固定安装在第一柔性打磨头外表面。

13.优选的,打磨装置还包括传动组件,传动组件包括第二驱动齿轮和第二传动齿轮,第二驱动齿轮固定套接在连接轴上,第二传动齿轮固定套接在机械臂的旋转圆盘上,第二驱动齿轮和第二传动齿轮传动连接。

14.优选的,第二驱动齿轮和第二传动齿轮的传动比大于1。

15.本技术相比较于现有技术的有益效果是:

16.1.本技术通过第一柔性打磨头和支撑气囊组成的第一打磨组件实现了对不同形状的机械零件进行均匀打磨的功能,解决了现有技术中的打磨设备的打磨头无法适应各种不同形状的机械零件,更换零件时需要更换不同形状打磨头的缺陷。

17.2.本技术通过第一旋转驱动器和连接轴实现了驱动第一柔性打磨头旋转的功能,解决了第一旋转驱动组件如何驱动第一柔性打磨头旋转的技术问题。

18.3.本技术通过第二柔性打磨头、第一密封盖和第一接气口实现了提高第二柔性打磨头适应性且可实时改变打磨力度的功能,解决了本技术提供的第一打磨组件依然具有受第一柔性打磨头和支撑气囊的双层结构限制无法做出比较大的形变,从而对一些形状过于复杂的机械零件无法做到完全打磨的缺陷。

19.4.本技术通过第三柔性打磨头、粗砂面、细砂面、第二密封盖和第二接气口组成的第三打磨组件实现了无需更换打磨头,连续完成对机械零件表面的粗打磨和细打磨的功能,解决了本技术提供的第一打磨组件依然具有受初始打磨颗粒限制,无法连续完成对机械零件初步打磨和精细打磨的缺陷。

20.5.本技术通过第二旋转驱动组件、旋转圆盘、第一臂杆、第三旋转驱动组件和第二臂杆实现了灵活调整打磨装置伸出角度的功能,解决了本技术提供的打磨装置依然具有无法改变倾角,从而受到结构影响,无法伸入到一些形状的机械零件表面,导致打磨不完全的缺陷。

21.6.本技术通过内嵌式充气口实现了支撑气囊与第一柔性打磨头紧贴的同事与第一旋转驱动组件和机械臂无接触的功能,解决了本技术提供的支撑气囊依然具有随着第一柔性打磨头旋转时,支撑气囊凸起处会与第一旋转驱动组件或机械臂发生摩擦,导致零件磨损严重的缺陷。

22.7.本技术通过金属网实现了防止支撑气囊被划破、磨破的功能,解决了本技术提供的第一柔性打磨头依然具有打磨某些具有尖端部位的机械零件时,与机械零件的尖端部

位发生接触而被划破,导致支撑气囊漏气,第一柔性打磨头失去支撑无法正常工作的缺陷。

23.8.本技术通过清理刷实现了打磨机械零件的同时清理滞留在零件表面碎屑的功能,解决了申请提供的第一打磨组件依然具有打磨后碎屑留在机械零件表面,操作人员难以观察打磨状况的缺陷。

24.9.本技术通过第二驱动齿轮和第二传动齿轮组成的传动组件实现了将第一旋转驱动组件侧向设置,将第一接气口或第二接气口的连接处空出用以与气源连接的功能,解决了申请提供的第二打磨组件和第三打磨组件依然具有使用时需连接气源,而第一旋转驱动组件会阻碍气源安装的缺陷。

25.10.本技术通过调整第二驱动齿轮和第二传动齿轮的传动比实现了降低第一旋转驱动组件所提供的转速的功能,解决了本技术提供的第一旋转驱动组件依然具有转速过高,角度转动的调整精度较低的缺陷。

附图说明

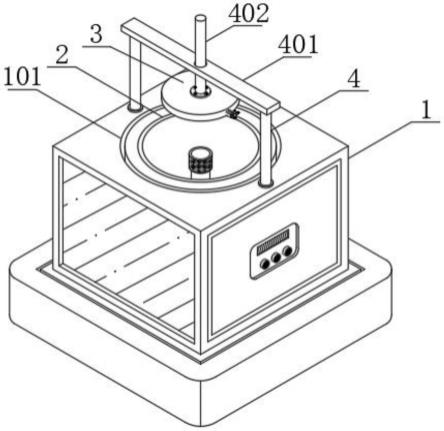

26.图1是本发明第一实施例的立体图;

27.图2是本发明第一实施例的右视图;

28.图3是本发明第一实施例的打磨装置的立体图;

29.图4是本发明第二实施例的立体图;

30.图5是本发明打磨装置的第二实施例的立体图

31.图6是本发明第三实施例的立体图;

32.图7是本发明打磨装置的第三实施例的立体图;

33.图8是本发明打磨装置的第三实施例与机械臂的立体图;

34.图9是本发明打磨装置的第一实施例的分离立体图;

35.图10是本发明第二旋转驱动组件的立体图;

36.图11是实施例机械臂的分离立体图;

37.图中标号为:

38.1-机架;

39.2-打磨装置;2a-第一旋转驱动组件;2a1-第一旋转驱动器;2a2-连接轴;2b-第一打磨组件;2b1-第一柔性打磨头;2b2-支撑气囊;2b3-内嵌式充气口;2b4-金属网;2b5-清理刷;2c-第二打磨组件;2c1-第二柔性打磨头;2c2-第一密封盖;2c3-第一接气口;2d-第三打磨组件;2d1-第三柔性打磨头;2d2-粗砂面;2d3-细砂面;2d4-第二密封盖;2d5-第二接气口;2e-传动组件;2e1-第二驱动齿轮;2e2-第二传动齿轮;

40.3-机械臂;3a-第二旋转驱动组件;3a1-第二旋转驱动器;3a2-第一伞齿轮;3a3-旋转轴;3a4-第二伞齿轮;3a5-第一驱动齿轮;3a6-第一传动齿轮;3b-旋转圆盘;3c-第一臂杆;3d-第三旋转驱动组件;3d1-第三旋转驱动器;3d2-第三伞齿轮;3d3-固定轴;3d4-第四伞齿轮;3e-第二臂杆。

具体实施方式

41.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

42.为了解决现有技术中的打磨设备的打磨头无法适应各种不同形状的机械零件,更换零件时需要更换不同形状打磨头的问题,如图1-2所示,提供第一实施例:

43.一种基于智能制造的机械零件打磨设备,包括机架1,还包括打磨装置2和机械臂3,打磨装置2与机械臂3固定连接,打磨装置2包括第一旋转驱动组件2a和第一打磨组件2b,第一旋转驱动组件2a固定安装在机械臂3上,第一打磨组件2b固定安装在打磨装置2上,第一打磨组件2b包括第一柔性打磨头2b1和支撑气囊2b2,第一柔性打磨头2b1和支撑气囊2b2均由柔性材质制成,第一柔性打磨头2b1外表面均布有打磨颗粒,第一柔性打磨头2b1固定安装在打磨装置2上且与第一旋转驱动组件2a的驱动端固定连接,支撑气囊2b2具有气密性,支撑气囊2b2可拆卸的安装在第一柔性打磨头2b1内;机械臂3一端与打磨装置2固定连接用于驱动打磨装置2移动,其另一端与机架1转动连接。

44.基于上述实施例,本技术通过第一柔性打磨头2b1和支撑气囊2b2组成的第一打磨组件2b实现了对不同形状的机械零件进行均匀打磨的功能,解决了现有技术中的打磨设备的打磨头无法适应各种不同形状的机械零件,更换零件时需要更换不同形状打磨头的缺陷。所述第一旋转驱动组件2a和机械臂3与控制器电连接;操作人员先将支撑气囊2b2内充气,支撑气囊2b2充气后膨胀,将第一柔性打磨头2b1撑起,然后将待打磨的机械零件安装到打磨工位上,通过控制器发送信号给第一旋转驱动组件2a,第一旋转驱动组件2a收到信号后驱动与其固定连接的第一柔性打磨头2b1旋转,接着控制器发送信号给机械臂3,机械臂3收到信号后驱动打磨装置2移动到机械零件旁,然后通过机械臂3的驱动对机械零件的表面进行打磨,当第一柔性打磨头2b1接触到工件后,第一柔性打磨头2b1和支撑气囊2b2受力后发生形变,与机械零件的表面进行面接触,并通过气压作用,第一柔性打磨头2b1与机械零件的任意接触点上施加的压力相同,从而实现对工件表面进行均匀打磨,并通过第一柔性打磨头2b1和支撑气囊2b2的形变适应不同形状的机械零件。

45.进一步的,为了解决第一旋转驱动组件2a如何驱动第一柔性打磨头2b1旋转的技术问题,如图3所示:

46.第一旋转驱动组件2a包括第一旋转驱动器2a1和连接轴2a2,第一旋转驱动器2a1固定安装在机械臂3上,连接轴2a2与第一旋转驱动器2a1的驱动端固定连接且轴线共线,连接轴2a2的另一端与第一柔性打磨头2b1固定连接。

47.基于上述实施例,本技术通过第一旋转驱动器2a1和连接轴2a2实现了驱动第一柔性打磨头2b1旋转的功能,从而解决了上述问题。所述第一旋转驱动器2a1优选为伺服电机,伺服电机与控制器电连接;操作人员先将支撑气囊2b2内充气,支撑气囊2b2充气后膨胀,将第一柔性打磨头2b1撑起,然后将待打磨的机械零件安装到打磨工位上,通过控制器发送信号给伺服电机,伺服电机收到信号后驱动与其固定连接的连接轴2a2旋转,连接轴2a2带动第一柔性打磨头2b1旋转,接着控制器发送信号给机械臂3,机械臂3收到信号后驱动打磨装置2移动到机械零件旁,然后通过机械臂3的驱动对机械零件的表面进行打磨。

48.进一步的,本技术提供的第一打磨组件2b依然具有受第一柔性打磨头2b1和支撑气囊2b2的双层结构限制无法做出比较大的形变,从而对一些形状过于复杂的机械零件无法做到完全打磨的缺陷,为了解决这一问题,如图4-5所示,提供打磨装置2的第二实施例:

49.打磨装置2还包括第二打磨组件2c,第二打磨组件2c包括第二柔性打磨头2c1、第一密封盖2c2和第一接气口2c3,第二柔性打磨头2c1为柔性材质制成且外表面均布有打磨

颗粒,第二柔性打磨头2c1具有气密性,第二柔性打磨头2c1的端部与连接轴2a2的一端固定连接,第一密封盖2c2转动安装在第二柔性打磨头2c1上,第一接气口2c3固定设置在第一密封盖2c2上。

50.基于上述实施例,本技术通过第二柔性打磨头2c1、第一密封盖2c2和第一接气口2c3实现了提高第二柔性打磨头2c1适应性且可实时改变打磨力度的功能,从而解决了上述问题。操作人员将第一接气口2c3连接气压控制设备,然后对第二柔性打磨头2c1内充气,然后将待打磨的机械零件安装到打磨工位上,通过控制器发送信号给第一旋转驱动器2a1,第一旋转驱动器2a1收到信号后驱动与其固定连接的连接轴2a2旋转,连接轴2a2带动第一柔性打磨头2b1旋转,接着控制器发送信号给机械臂3,机械臂3收到信号后驱动打磨装置2移动到机械零件旁,然后通过机械臂3的驱动对机械零件的表面进行打磨,由于第二柔性打磨头2c1为单层柔性材质制成,因此可以根据机械零件的形状做出大幅度形变,从而能够适应形状更为复杂的机械零件,并对其表面进行均匀打磨,通过气压控制设备控制第二柔性打磨头2c1内部气压来实时控制打磨力度,根据实际情况对打磨力度进行调整。

51.进一步的,机械零件在加工完成后,通常先使用粗打磨颗粒对其表面进行初步打磨,然后更换细砂粒对表面进行进一步打磨,本技术提供的第一打磨组件2b依然具有受初始打磨颗粒限制,无法连续完成对机械零件初步打磨和精细打磨的缺陷,为了解决这一问题,如图6-7所示,提供打磨装置2的第三实施例:

52.打磨装置2还包括第三打磨组件2d,第三打磨组件2d包括第三柔性打磨头2d1、粗砂面2d2、细砂面2d3、第二密封盖2d4和第二接气口2d5,第三柔性打磨头2d1由柔性材质制成且具有气密性,粗砂面2d2和细砂面2d3固定设置在第三柔性打磨头2d1上且间隔分布,粗砂面2d2固定设置在第三柔性打磨头2d1的凸起处且只能发生较小形变,细砂面2d3固定设置在第三柔性打磨头2d1的凹陷处且能够进行较大形变,第二密封盖2d4转动安装在第三柔性打磨头2d1上,第二接气口2d5固定设置在第二密封盖2d4上。

53.基于上述实施例,本技术通过第三柔性打磨头2d1、粗砂面2d2、细砂面2d3、第二密封盖2d4和第二接气口2d5组成的第三打磨组件2d实现了无需更换打磨头,连续完成对机械零件表面的粗打磨和细打磨的功能,从而解决了上述问题。然后对第二柔性打磨头2c1内充气,当第三柔性打磨头2d1保持粗砂面2d2凸起且细砂面2d3在旋转过程中不会凸出来时停止充气,然后将待打磨的机械零件安装到打磨工位上,通过控制器发送信号给第一旋转驱动器2a1,第一旋转驱动器2a1收到信号后驱动与其固定连接的连接轴2a2旋转,连接轴2a2带动第一柔性打磨头2b1旋转,接着控制器发送信号给机械臂3,机械臂3收到信号后驱动打磨装置2移动到机械零件旁,然后通过机械臂3的驱动对机械零件的表面进行初步打磨,由于第二柔性打磨头2c1为单层柔性材质制成,因此可以根据机械零件的形状做出大幅度形变,从而能够适应形状更为复杂的机械零件,并对其表面进行均匀打磨,初步打磨完成后,通过气压控制设备继续充气,增加第二柔性打磨头2c1内气压,从而将细砂面2d3压出,压出后的细砂面2d3与机械零件表面进行接触,完成对机械表面的精打磨,相较于现有技术,大大提高了打磨效率。

54.进一步的,本技术提供的打磨装置2依然具有无法改变倾角,从而受到结构影响,无法伸入到一些形状的机械零件表面,导致打磨不完全的缺陷,为了解决这一问题,如图8所示:

55.机械臂3包括第二旋转驱动组件3a、旋转圆盘3b、第一臂杆3c、第三旋转驱动组件3d和第二臂杆3e,第二旋转驱动组件3a固定安装在机架1上用于驱动旋转圆盘3b旋转,旋转圆盘3b可转动的安装在机架1上,旋转圆盘3b与第一臂杆3c的第一端固定连接,第一臂杆3c的第二端与第二臂杆3e的第一端转动连接,第三旋转驱动组件3d固定安装在第一臂杆3c上用于驱动第二臂杆3e转动,第二臂杆3e的第二端与打磨装置2的第一旋转驱动组件2a固定连接。

56.基于上述实施例,本技术通过第二旋转驱动组件3a、旋转圆盘3b、第一臂杆3c、第三旋转驱动组件3d和第二臂杆3e实现了灵活调整打磨装置2伸出角度的功能,从而解决了上述问题。第二旋转驱动组件3a包括第二旋转驱动器3a1、第一伞齿轮3a2、旋转轴3a3、第二伞齿轮3a4、第一驱动齿轮3a5和第一传动齿轮3a6,第二旋转驱动器3a1固定安装在机架1上,第一伞齿轮3a2固定套接在第二旋转驱动器3a1的驱动端上,旋转轴3a3可转动的安装在机架1上,第二伞齿轮3a4固定套接在旋转轴3a3上且与第一伞齿轮3a2传动连接,第一驱动齿轮3a5固定套接在旋转轴3a3上,第一传动齿轮3a6固定套接在旋转圆盘3b上,第一驱动齿轮3a5和第一传动齿轮3a6传动连接;第三旋转驱动组件3d包括第三旋转驱动器3d1、第三伞齿轮3d2、固定轴3d3和第四伞齿轮3d4,第三旋转驱动器3d1固定安装在第一臂杆3c上,第三伞齿轮3d2固定套接在第三旋转驱动器3d1的驱动端上,固定轴3d3固定安装在第二臂杆3e的第一端且与第一臂杆3c转动连接,第四伞齿轮3d4固定套接在固定轴3d3上且与第三伞齿轮3d2传动连接。所述第二旋转驱动器3a1和第三旋转驱动器3d1优选为伺服电机且都与控制器电连接;操作人员能够通过控制器发送信号给第二旋转驱动器3a1和第三旋转驱动器3d1,第二旋转驱动器3a1驱动旋转圆盘3b和第一臂杆3c旋转,从而带动第二臂杆3e沿旋转圆盘3b轴线旋转,第三旋转驱动器3d1驱动第二臂杆3e沿固定轴3d3轴线旋转,通过两个方向的旋转调整打磨装置2的角度,从而使其能够以不同角度对机械零件表面进行打磨,避免了打磨装置2和机械臂3与机械零件发生碰撞,导致机械零件和打磨设备受损。

57.进一步的,本技术提供的支撑气囊2b2依然具有随着第一柔性打磨头2b1旋转时,支撑气囊2b2凸起处会与第一旋转驱动组件2a或机械臂3发生摩擦,导致零件磨损严重的缺陷,为了解决这一问题,如图9所示:

58.第一打磨组件2b还包括内嵌式充气口2b3,内嵌式充气口2b3固定设置在支撑气囊2b2上,内嵌式充气口2b3的连接管从支撑气囊2b2表面向支撑气囊2b2内部延伸。

59.基于上述实施例,本技术通过内嵌式充气口2b3实现了支撑气囊2b2与第一柔性打磨头2b1紧贴的同事与第一旋转驱动组件2a和机械臂3无接触的功能,从而解决了上述问题。当安装支撑气囊2b2后,通过内嵌式充气口2b3给支撑气囊2b2充气,支撑气囊2b2在第一柔性打磨头2b1内部膨胀,从而紧贴第一柔性打磨头2b1内壁,从而将第一柔性打磨头2b1支撑住,且通过内嵌式充气口2b3的设置,使支撑气囊2b2无表面凸起处,从而与第一旋转驱动组件2a和机械臂3无接触,避免发生摩擦导致不必要的磨损。

60.进一步的,本技术提供的第一柔性打磨头2b1依然具有打磨某些具有尖端部位的机械零件时,与机械零件的尖端部位发生接触而被划破,导致支撑气囊2b2漏气,第一柔性打磨头2b1失去支撑无法正常工作的缺陷,为了解决这一问题,如图9所示:

61.第一打磨组件2b还包括金属网2b4,金属网2b4由金属丝制成,金属网2b4固定安装在第一柔性打磨头2b1上。

62.基于上述实施例,本技术通过金属网2b4实现了防止支撑气囊2b2被划破、磨破的功能,从而解决了上述问题。当第一柔性打磨头2b1打磨机械零件时,难免会遇到一些具有尖锐部位的机械零件,当支撑气囊2b2被磨损,划破后,迅速漏气,第一柔性打磨头2b1失去支撑,无法再对机械零件表面进行打磨,既影响了设备继续工作,而且打磨装置2的第一打磨组件2b还需要更换零件,造成生产成本的增加,因此,在支撑气囊2b2上安装了一层金属网2b4,增强了第一柔性打磨头2b1的防磨、防划功能,大大增加了第一打磨组件2b的使用寿命。

63.进一步的,本技术提供的第一打磨组件2b依然具有打磨后碎屑留在机械零件表面,操作人员难以观察打磨状况的缺陷,为了解决这一问题,如图9所示:

64.所述第一打磨组件2b还包括清理刷2b5,清理刷2b5固定安装在第一柔性打磨头2b1外表面。

65.基于上述实施例,本技术通过清理刷2b5实现了打磨机械零件的同时清理滞留在零件表面碎屑的功能,从而解决了上述问题。操作人员先将支撑气囊2b2内充气,支撑气囊2b2充气后膨胀,将第一柔性打磨头2b1撑起,然后将待打磨的机械零件安装到打磨工位上,通过控制器发送信号给第一旋转驱动组件2a,第一旋转驱动组件2a收到信号后驱动与其固定连接的第一柔性打磨头2b1旋转,第一柔性打磨头2b1带动与其固定连接的清理刷2b5旋转,接着控制器发送信号给机械臂3,机械臂3收到信号后驱动打磨装置2移动到机械零件旁,然后通过机械臂3的驱动对机械零件的表面进行打磨,打磨的同时碎屑会有一部分滞留在机械零件表面,清理刷2b5受到第一柔性打磨头2b1的驱动而旋转,将零件表面的碎屑扫走,从而使零件表面保证清洁,操作人员可随时观测机械零件表面的打磨情况,还可以搭配防尘板和收集箱对扫落的碎屑进行收集。

66.进一步的,本技术提供的第二打磨组件2c和第三打磨组件2d依然具有使用时需连接气源,而第一旋转驱动组件2a会阻碍气源安装的缺陷,为了解决这一问题,如图4和图6所示:

67.打磨装置2还包括传动组件2e,传动组件2e包括第二驱动齿轮2e1和第二传动齿轮2e2,第二驱动齿轮2e1固定套接在连接轴2a2上,第二传动齿轮2e2固定套接在机械臂3的旋转圆盘3b上,第二驱动齿轮2e1和第二传动齿轮2e2传动连接。

68.基于上述实施例,本技术通过第二驱动齿轮2e1和第二传动齿轮2e2组成的传动组件2e实现了将第一旋转驱动组件2a侧向设置,将第一接气口2c3或第二接气口2d5的连接处空出用以与气源连接的功能,从而解决了上述问题。操作人员先将支撑气囊2b2内充气,支撑气囊2b2充气后膨胀,将第一柔性打磨头2b1撑起,然后将待打磨的机械零件安装到打磨工位上,通过控制器发送信号给第一旋转驱动器2a1,第一旋转驱动器2a1收到信号后驱动与其固定连接的连接轴2a2旋转,连接轴2a2带动第二驱动齿轮2e1旋转,第二传动齿轮2e2驱动与其传动连接的第二驱动齿轮2e1旋转,从而驱动,接着控制器发送信号给机械臂3,机械臂3收到信号后驱动打磨装置2移动到机械零件旁,然后通过机械臂3的驱动对机械零件的表面进行打磨。

69.进一步的,本技术提供的第一旋转驱动组件2a依然具有转速过高,角度转动的调整精度较低的缺陷,为了解决这一问题,如图1-2所示:

70.第二驱动齿轮2e1和第二传动齿轮2e2的传动比大于1。

71.基于上述实施例,本技术通过调整第二驱动齿轮2e1和第二传动齿轮2e2的传动比实现了降低第一旋转驱动组件2a所提供的转速的功能,从而解决了上述问题。如果第一旋转驱动组件2a提供的转速过高,会导致调整打磨装置2伸出角度时误差过大,一旦角度误差超过预期值,会导致打磨装置2与零件发生碰撞,打磨设备和代加工的机械零件都会受损。

72.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。