1.本发明涉及制浆造纸技术领域,尤其涉及一种高阻燃芳纶复合纸及其制备方法。

背景技术:

2.聚苯硫醚(polyphenylene sulfide,缩写pps)是分子中含有对亚苯基硫醚重复结构单元的聚合物,是一种新型功能性工程塑料。其结构式如下:

[0003][0004]

聚苯硫醚是一种结晶性新型高性能热塑性树脂,具有优良的耐高温性、耐腐蚀性、耐辐射性、阻燃性、机械性能、尺寸稳定性及电性能。因此,聚苯硫醚广泛应用于电子电气、汽车、机械、航空航天及化工领域等。

[0005]

芳纶短切纤维/聚苯硫醚复合纸具有优异的力学性能、耐高温、耐腐蚀性以及电绝缘性,可广泛应用于航空航天、轨道交通和国防军工等领域。然而,采用传统造纸工艺流程制备芳纶复合纸过程中,由于湿纸页干燥后热传导效率低,直接快速热轧时,纸页内部的聚苯硫醚超短纤受热不充分,芳纶纤维之间很难通过聚苯硫醚超短纤的熔接形成粘接点,导致制备的芳纶纸强度有限,要进一步提高强度只能增加热扎时间,减小纤维间空隙,导致生产效率低下,无法获得兼具高孔隙率和高强度的芳纶纸。

[0006]

现有技术公开了一种用对位芳纶沉析纤维制备对位芳纶纸的方法,该法用对位芳纶沉析纤维和对位芳纶短切纤维通过湿法抄造和热压成形制备了对位芳纶纸,具有优异的力学性能和介电性能。但是,由于对位芳纶沉析纤维的玻璃化转变温度在270℃左右且没有明显的熔点,导致芳纶短切纤维和芳纶沉析纤维之间仅仅是松散的物理搭接,制备出的对位芳纶纸的强度有限,且极限氧指数(loi)值只能达到28。

[0007]

现有技术还公开了一种制备芳纶纸的方法及由该方法获得的芳纶纸,该方法在流浆箱上安装超声波发生器,向浆料施加定向超声波,使短切纤维水平取向度增加,避免了纤维凝聚和堆积。使得用芳纶短切纤维和浆粕制备出的芳纶纸的强度有所提升。但是复杂的超声波使得这种方法难以大规模制备高强芳纶纸。

[0008]

现有技术还公开了一种制备对位芳纶纸的方法,该法利用对位芳纶短切纤维和对位芳纶浆粕制备了对位芳纶纸原纸。然后把对位芳纶纸原纸在聚酰亚胺树脂中浸渍,后经热压机热压,得到对位芳纶纸,大大提高了芳纶纸的综合性能。但是聚酰亚胺树脂的制备,以及浸渍树脂后芳纶纸的脆性可能增加,这些问题对于大规模制备对位芳纶纸仍是一项挑战。

[0009]

通过上述分析,现有技术存在的问题及缺陷为:

[0010]

(1)现有的制备芳纶纸大多数用芳纶沉析纤维和芳纶浆粕为基体材料,然而芳纶沉析纤维或浆粕的玻璃化转变温度大约为270℃且没有明确的熔点。这导致在热压过程中沉析纤维或浆粕纤维只能软化而不能熔融,短切纤维和基体纤维之间只是松散的物理搭接,所制备出的芳纶纸的强度有限。同时,为提高芳纶纸的强度,芳纶纸需要尽可能密实化,

导致无法制备力学性能优异且孔隙率高的芳纶纸。

[0011]

(2)现有芳纶纸的制备方法是对湿纸脱水烘干后直接进行热压,由于芳纶纸制备过程中湿纸页干燥后热传导效率低,起粘结作用的层析纤维或浆粕很难快速与芳纶短切纤维紧密结合,导致在制备高强芳纶纸时所需热扎时间较长、生产效率低下。

[0012]

解决以上问题及缺陷的难度为:采用现有湿法抄造方法,通过制浆、流浆、压榨脱水、干燥、热压工序制备芳纶纸时,为提高成纸性能,需要热轧使纸密实化,生产效率低,且无法生产兼具高孔隙率高强度的芳纶纸。此外,利用现有的芳纶层析纤维或浆粕制备的芳纶纸的极限氧指数只能达到28左右,现有使用的其它粘结纤维或浆粕导致芳纶纸的力学性能或阻燃性能严重劣化。

[0013]

基于现有技术中芳纶纸的制备存在的问题,有必要对此进行改进。

技术实现要素:

[0014]

有鉴于此,本发明提出了一种高阻燃芳纶复合纸及其制备方法,以解决上述问题或者至少部分地解决上述问题。

[0015]

第一方面,本发明提供了一种高阻燃芳纶复合纸的制备方法,包括以下步骤:

[0016]

将芳纶短切纤维和聚苯硫醚超细纤维混合后得到混合纤维;

[0017]

再将混合纤维置于纤维解离器中进行解离;

[0018]

向解离后的混合纤维中加入分散剂,搅拌后,得到混合浆液;

[0019]

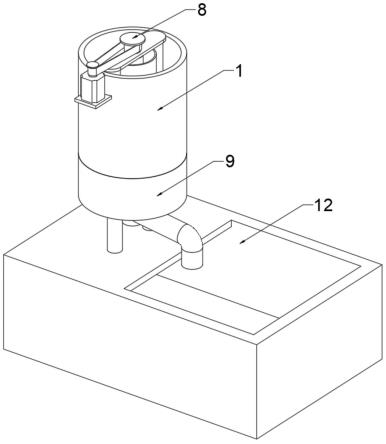

将混合浆液置于纸页成型器中抄造成形,脱水后,干燥得到复合纤维网;

[0020]

将复合纤维网置于温度为300~340℃下热处理1~10min;

[0021]

将热处理后的复合纤维网进行热轧成型即得高阻燃芳纶复合纸。

[0022]

优选的是,所述的高阻燃芳纶复合纸的制备方法,热轧成型具体为:将热处理后的复合纤维网置于辊压设备中,于热压温度为200~300℃、线压力为50~150n/mm,辊速为5~28m/min下热压成型即得高阻燃芳纶复合纸。

[0023]

优选的是,所述的高阻燃芳纶复合纸的制备方法,解离时控制解离器的转速为4500~5500r/min、解离时间为5~35min。

[0024]

优选的是,所述的高阻燃芳纶复合纸的制备方法,所述分散剂包括聚氧化乙烯、聚丙烯酰胺和水的混合物。

[0025]

优选的是,所述的高阻燃芳纶复合纸的制备方法,聚氧化乙烯、聚丙烯酰胺、水、芳纶短切纤维和聚苯硫醚超细纤维的质量比为(1~3):(0.2~0.6):(1900~2000):(7~10):(2~5)。

[0026]

优选的是,所述的高阻燃芳纶复合纸的制备方法,所述芳纶短切纤维包括对位芳纶短切纤维、间位芳纶短切纤维和杂环芳纶短切纤维中的至少一种。

[0027]

优选的是,所述的高阻燃芳纶复合纸的制备方法,将混合浆液置于纸页成型器中抄造成形,脱水后,干燥得到复合纤维网,其中干燥温度为100~120℃、时间为2~6h。

[0028]

优选的是,所述的高阻燃芳纶复合纸的制备方法,所述聚苯硫醚超细纤维由聚苯硫醚熔喷超细纤维经过槽式打浆机打浆制备的超短纤维。

[0029]

第二方面,本发明还提供了一种高阻燃芳纶复合纸,采用所述的制备方法制备得到。

[0030]

本发明的一种高阻燃芳纶复合纸及其制备方法相对于现有技术具有以下有益效果:

[0031]

本发明的高阻燃芳纶复合纸的制备方法,通过将复合纤维网于温度为300~340℃下热处理1~10min,使得聚苯硫醚超细纤维原位受热熔化,利用聚苯硫醚超细纤维熔体对芳纶短切纤维表面的良好浸润性来修饰芳纶短切纤维表面,从而使芳纶纤维表面粗糙化,后续热轧使芳纶短切纤维之间利用聚苯硫醚树脂微熔快速形成粘结点,有效提高芳纶短切纤维的抗滑移能力,极大地提高芳纶纸的成纸强度,同时可保持芳纶短切纤维之间的孔隙。此外,利用聚苯硫醚和芳纶短切纤维的协同阻燃特性,可以获得高成纸强度、高孔隙率且极限氧指数达到34的高阻燃性芳纶复合纸。

附图说明

[0032]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1为本发明实施例1中所用的对位芳纶短切纤维的扫描电镜图;

[0034]

图2为本发明实施例1中所用的聚苯硫醚超细纤维的显微镜照片;

[0035]

图3~4为本发明实施例1中步骤s5得到的复合纤维网在不同倍率下的显微镜照片;

[0036]

图5为本发明实施例1中步骤s6中经过热处理后得到的复合纤维网的扫描电镜图;

[0037]

图6为本发明实施例1中经过步骤s7热压成型后得到的高阻燃芳纶复合纸的扫描电镜图;

[0038]

图7为采用实施例1中的方法制备得到的高阻燃芳纶复合纸以及按照传统方法制备得到的芳纶复合纸的力学性能的比较图。

具体实施方式

[0039]

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0040]

本技术实施例提供了一种高阻燃芳纶复合纸的制备方法,包括以下步骤:

[0041]

s1、将芳纶短切纤维和聚苯硫醚超细纤维混合后得到混合纤维;

[0042]

s2、再将混合纤维置于纤维解离器中进行解离;

[0043]

s3、向解离后的混合纤维中加入分散剂,搅拌后,得到混合浆液;

[0044]

s4、将混合浆液置于纸页成型器中抄造成形,脱水后,干燥得到复合纤维网;

[0045]

s5、将复合纤维网置于温度为300~340℃下热处理1~10min;

[0046]

s6、将热处理后的复合纤维网进行热轧成型即得高阻燃芳纶复合纸。

[0047]

本技术的高阻燃芳纶复合纸的制备方法,通过将复合纤维网于温度为300~340℃下热处理1~10min,使得聚苯硫醚超细纤维原位受热熔化,利用聚苯硫醚超细纤维熔体对

芳纶短切纤维表面的良好浸润性来修饰芳纶短切纤维表面,从而使芳纶纤维表面粗糙化,后续热轧使芳纶短切纤维之间利用聚苯硫醚树脂微熔快速形成粘结点,有效提高芳纶短切纤维的抗滑移能力,极大地提高芳纶纸的成纸强度,同时可保持芳纶短切纤维之间的孔隙。此外,利用聚苯硫醚和芳纶短切纤维的协同阻燃特性,可以获得高成纸强度、高孔隙率且极限氧指数达到34的高阻燃性芳纶复合纸。

[0048]

在一些实施例中,热轧成型具体为:将热处理后的复合纤维网置于辊压设备中,于热压温度为200~300℃、线压力为50~150n/mm,辊速为5~28m/min下热压成型即得高阻燃芳纶复合纸。

[0049]

在一些实施例中,解离时控制解离器的转速为4500~5500r/min、解离时间为5~35min。

[0050]

在一些实施例中,分散剂包括聚氧化乙烯、聚丙烯酰胺和水的混合物。

[0051]

在一些实施例中,聚氧化乙烯、聚丙烯酰胺、水、芳纶短切纤维和聚苯硫醚超细纤维的质量比为(1~3):(0.2~0.6):(1900~2000):(7~10):(2~5)。

[0052]

在一些实施例中,芳纶短切纤维包括对位芳纶短切纤维、间位芳纶短切纤维和杂环芳纶短切纤维中的至少一种。

[0053]

在一些实施例中,将混合浆液置于纸页成型器中抄造成形,脱水后,干燥得到复合纤维网,其中干燥温度为100~120℃、时间为2~6h。

[0054]

在一些实施例中,聚苯硫醚超细纤维由聚苯硫醚熔喷超细纤维经过槽式打浆机打浆制备的超短纤维。

[0055]

基于同一发明构思,本技术实施例还提供了一种高阻燃芳纶复合纸,采用上述的制备方法制备得到。

[0056]

以下进一步以具体实施例说明本技术的高阻燃芳纶复合纸的制备方法。本部分结合具体实施例进一步说明本发明内容,但不应理解为对本发明的限制。如未特别说明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。

[0057]

以下实施例中所用的杂环、间位、对位芳纶短切纤维均购自中蓝晨光化工研究设计院有限公司;聚苯硫醚超细纤维既可以在市场上购买也可以利用市场上购买的聚苯硫醚熔喷超细纤维经过槽式打浆机打浆制备得到。

[0058]

实施例1

[0059]

本技术实施例提供了一种高阻燃芳纶复合纸,包括以下步骤:

[0060]

s1、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2l水中,于350rpm转速下搅拌5h,得到分散剂;

[0061]

s2、将8.07g间位芳纶短切纤维和3.5g聚苯硫醚超细纤维混合得到混合纤维;

[0062]

s3、将混合纤维均匀分成三份,每份均分别置于纤维解离器中于转速为5040r/min下解离10min;

[0063]

s4、向步骤s3中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

[0064]

s5、将混合浆液置于纸页成型器中抄造成形,经脱水后得到湿的复合纤维网,然后放置于鼓风干燥箱中于110℃下干燥4h;

[0065]

s6、将步骤s5中干燥后的复合纤维网于温度为300℃下,热处理10min;

[0066]

s7、将热处理后的复合纤维网置于辊压设备中,于温度为300℃、线压力为150n/mm,辊速为10m/min下热压成型即得高阻燃芳纶复合纸。

[0067]

经过测试实施例1中制备得到的高阻燃芳纶复合纸的抗张强度为81n/cm、抗张指数为67n

·

m/g、撕裂指数为50mn

·

m2/g、孔隙率为38%、极限氧指数为32。

[0068]

实施例2

[0069]

本技术实施例提供了一种高阻燃芳纶复合纸,包括以下步骤:

[0070]

s1、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2l水中,于350rpm转速下搅拌5h,得到分散剂;

[0071]

s2、将6.94g对位芳纶短切纤维和4.6g聚苯硫醚超细纤维混合得到混合纤维;

[0072]

s3、将混合纤维均匀分成三份,每份均分别置于纤维解离器中于转速为5040r/min下解离10min;

[0073]

s4、向步骤s3中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

[0074]

s5、将混合浆液置于纸页成型器中抄造成形,经脱水后得到湿的复合纤维网,然后放置于鼓风干燥箱中于110℃下干燥4h;

[0075]

s6、将步骤s5中干燥后的复合纤维网于温度为320℃下,热处理4min;

[0076]

s7、将热处理后的复合纤维网置于辊压设备中,于温度为250℃、线压力为100n/mm,辊速为10m/min下热压成型即得高阻燃芳纶复合纸。

[0077]

经过测试实施例2中制备得到的高阻燃芳纶复合纸的抗张强度为131n/cm、抗张指数为109n

·

m/g、撕裂指数为49mn

·

m2/g、孔隙率为53%、极限氧指数为33。

[0078]

实施例3

[0079]

本技术实施例提供了一种高阻燃芳纶复合纸,包括以下步骤:

[0080]

s1、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2l水中,于350rpm转速下搅拌5h,得到分散剂;

[0081]

s2、将5.78g对位芳纶短切纤维和5.78g聚苯硫醚超细纤维混合得到混合纤维;

[0082]

s3、将混合纤维均匀分成三份,每份均分别置于纤维解离器中于转速为5040r/min下解离10min;

[0083]

s4、向步骤s3中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

[0084]

s5、将混合浆液置于纸页成型器中抄造成形,经脱水后得到湿的复合纤维网,然后放置于鼓风干燥箱中于110℃下干燥4h;

[0085]

s6、将步骤s5中干燥后的复合纤维网于温度为330℃下,热处理2min;

[0086]

s7、将热处理后的复合纤维网置于辊压设备中,于温度为200℃、线压力为100n/mm,辊速为8m/min下热压成型即得高阻燃芳纶复合纸。

[0087]

经过测试实施例3中制备得到的高阻燃芳纶复合纸的抗张强度为123n/cm、抗张指数为105n

·

m/g、撕裂指数为47mn

·

m2/g、孔隙率为50%、极限氧指数为33。

[0088]

实施例4

[0089]

本技术实施例提供了一种高阻燃芳纶复合纸,包括以下步骤:

[0090]

s1、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2l水中,于350rpm转速下搅拌5h,得到分散剂;

[0091]

s2、将4.6g对位芳纶短切纤维和6.94g聚苯硫醚超细纤维混合得到混合纤维;

[0092]

s3、将混合纤维均匀分成三份,每份均分别置于纤维解离器中于转速为5040r/min下解离10min;

[0093]

s4、向步骤s3中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

[0094]

s5、将混合浆液置于纸页成型器中抄造成形,经脱水后得到湿的复合纤维网,然后放置于鼓风干燥箱中于110℃下干燥4h;

[0095]

s6、将步骤s5中干燥后的复合纤维网于温度为340℃下,热处理1min;

[0096]

s7、将热处理后的复合纤维网置于辊压设备中,于温度为270℃、线压力为100n/mm,辊速为28m/min下热压成型即得高阻燃芳纶复合纸。

[0097]

经过测试实施例4中制备得到的高阻燃芳纶复合纸的抗张强度为145n/cm、抗张指数为126n

·

m/g、撕裂指数为48mn

·

m2/g、孔隙率为56%、极限氧指数为34。

[0098]

实施例5

[0099]

本技术实施例提供了一种高阻燃芳纶复合纸,包括以下步骤:

[0100]

s1、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2l水中,于350rpm转速下搅拌5h,得到分散剂;

[0101]

s2、将3.5g杂环芳纶短切纤维和8.07g聚苯硫醚超细纤维混合得到混合纤维;

[0102]

s3、将混合纤维均匀分成三份,每份均分别置于纤维解离器中于转速为5040r/min下解离10min;

[0103]

s4、向步骤s3中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

[0104]

s5、将混合浆液置于纸页成型器中抄造成形,经脱水后得到湿的复合纤维网,然后放置于鼓风干燥箱中于110℃下干燥4h;

[0105]

s6、将步骤s5中干燥后的复合纤维网于温度为300℃下,热处理10min;

[0106]

s7、将热处理后的复合纤维网置于辊压设备中,于温度为300℃、线压力为50n/mm,辊速为5m/min下热压成型即得高阻燃芳纶复合纸。

[0107]

经过测试实施例5中制备得到的高阻燃芳纶复合纸的抗张强度为106n/cm、抗张指数为80n

·

m/g、撕裂指数为42mn

·

m2/g、孔隙率为45%、极限氧指数为35。

[0108]

性能测试

[0109]

图1为本技术实施例1中所用的对位芳纶短切纤维的扫描电镜图,从图1中可以看出对位短切芳纶纤维表面光滑。

[0110]

图2为本技术实施例1中所用的聚苯硫醚超细纤维的显微镜照片。

[0111]

图3~4为本技术实施例1中步骤s5得到的复合纤维网在不同倍率下的显微镜照片。

[0112]

从图3~4中可以看出,聚苯硫醚超细纤维纤缠绕在芳纶短切纤维上。

[0113]

图5为本技术实施例1中步骤s6中经过热处理后得到的复合纤维网的扫描电镜图。

[0114]

从图5中可以看出,复合纤维网进行高温热处理,使得聚苯硫醚超细纤维原位受热熔化并浸润芳纶短切纤维表面,从而使芳纶短切纤维表面实现粗糙化修饰。

[0115]

图6为本技术实施例1中经过步骤s7热压成型后得到的高阻燃芳纶复合纸的扫描电镜图。

[0116]

从图6中可以看出,芳纶短切纤维之间形成粘结点,有效提高芳纶短切纤维的抗滑移能力,极大地提高芳纶纸的成纸强度,同时保留了纤维间较多的孔隙。

[0117]

图7为采用实施例1中的方法制备得到的高阻燃芳纶复合纸以及按照传统方法制备得到的芳纶复合纸的力学性能的比较。从图7中可以看出采用本发明方法制备的复合纸的拉伸强度可达到148mpa,而采用传统方法(先通过湿法抄造制得芳纶复合纸原纸,再通过热压技术制备高性能芳纶纸)制备的复合纸的拉伸强度仅为99.5mpa。

[0118]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。