1.本发明涉及纺织技术领域,具体为一种适纺亚麻赛络纱的细纱断头自停装置。

背景技术:

2.赛络纺又名并捻纺,国内称为a、b纱,近期正式命为赛络纺,赛络纺是在细纱机上喂入两根保持一定间距的粗纱,经牵伸后,由前罗拉输出这两根单纱须条,并由于捻度的传递而使单纱须条上带有少量的捻度,拼合后被进一步加捻成类似合股的纱线,卷绕在筒管上,在单纱行进的工程中,受纱线上张力变化和纱线自身强度的影响纱线会发生断裂的现象,为确保纱线的持续的运行需要借助断头检测装置对纱线上的断头进行检测,并在检测的断头后及时将纺纱设备停机接线;

3.但是目前断头自停装置在使用过程中只能被动对断头进行检测,而纱线断裂的位置在纺纱设备上却是随机出现,从而在检测到断头后出现两个断头相距过远无法快速接线的现象,降低了断头检测装置的及时性,同时也给纱线重接造成了阻碍,降低了纱线断头接线的效率。

技术实现要素:

4.本发明提供一种适纺亚麻赛络纱的细纱断头自停装置,可以有效解决上述背景技术中提出的断头自停装置在使用过程中只能被动对断头进行检测,而纱线断裂的位置在纺纱设备上却是随机出现,从而在检测到断头后出现两个断头相距过远无法快速接线的现象,降低了断头检测装置的及时性,同时也给纱线重接造成了阻碍,降低了纱线断头接线的效率的问题。

5.为实现上述目的,本发明提供如下技术方案:一种适纺亚麻赛络纱的细纱断头自停装置,包括安装中板,所述安装中板一端设置有安装前板,所述安装中板另一端设置有安装后板;

6.所述安装中板正面设置有循环加压断头检测机构,在纱线连续行进的过程中通过持续的强气流对纱线外侧进行清理,从而有效的去除了上易脱落的短碎纤维,同时在纱线外侧施加额外的张力;

7.所述循环加压断头检测机构包括激光检测头、检测小板、压力传感器、检测小辊、压线侧辊、抽吸盒、防护边辊、导向侧板、缓冲弹簧、连接侧块、挤压滑块、支撑下辊、限位顶板、导向上卡板、压紧弹簧、滑移下卡板、连接拐板、限位上辊、导线端辊、喷吐盒、连接边板、收集斗、隔离滤网、定位侧辊、抽吸细管、循环风机、进气导管、洗气箱、收集滤袋、加热套管、导气细管和回流细管;

8.所述安装中板正面中部顶端位置处固定安装有激光检测头,所述安装中板对应激光检测头底部位置处固定连接有检测小板,所述检测小板顶端中部固定连接有压力传感器,所述压力传感器顶端通过安装架转动连接有检测小辊,所述安装中板正面对应检测小辊两侧底部位置处通过转轴转动连接有压线侧辊;

9.所述安装前板正面中部顶端通过连接板固定安装有抽吸盒,所述抽吸盒底端开口处两端均通过转轴转动连接有防护边辊,所述抽吸盒两侧斜面中部固定连接有导向侧板,所述导向侧板内侧中部顶端位置处固定连接有缓冲弹簧,所述缓冲弹簧底端对应导向侧板内侧位置处固定连接有连接侧块,两个所述连接侧块之间对应抽吸盒底端中部位置处固定连接有挤压滑块;

10.所述抽吸盒两侧底部位置处均通过转轴转动安装有支撑下辊,所述安装前板正面对应支撑下辊顶端中部位置处固定连接有限位顶板,所述限位顶板底部一端固定连接有导向上卡板,所述导向上卡板内侧顶部位置处固定连接有压紧弹簧,所述压紧弹簧底端对应导向上卡板内侧位置处固定连接有滑移下卡板,所述滑移下卡板底端固定安装有连接拐板,所述连接拐板内侧底部通过转动轴转动安装有限位上辊,所述安装前板正面靠近前端的一角处通过转轴转动连接有导线端辊;

11.所述安装中板正面对应压线侧辊一侧顶部位置处通过连接板固定安装有喷吐盒,所述喷吐盒底端一侧边部位置处固定连接有连接边板,所述连接边板底端对应压线侧辊底部位置处固定连接有收集斗,所述收集斗内侧顶部卡接有隔离滤网,所述安装中板正面对应喷吐盒和收集斗之间位置处通过转轴转动连接有定位侧辊;

12.所述抽吸盒背面中部贯穿固定连接有抽吸细管,所述抽吸细管末端通过管道固定连接有循环风机,所述循环风机的输入端与外部电源的输出端电性连接,所述循环风机一端中部固定连接有进气导管,所述进气导管外侧设置有洗气箱,所述进气导管末端对应洗气箱内侧底部位置处通过螺纹管连接有收集滤袋,所述洗气箱背面顶部一角处嵌入安装有加热套管,所述加热套管顶部一侧固定连接有导气细管,所述收集斗底端中部固定连接有回流细管,且回流细管末端通过管道与洗气箱相连通。

13.优选的,所述激光检测头和压力传感器均通过外部电源进行供电,且激光检测头和压力传感器的信号输出端均与外部控制端的输入端相连接。

14.优选的,所述连接侧块与导向侧板内侧之间通过滑槽导块滑动连接,且连接侧块端面与导向侧板孽畜之间紧密滑动贴合,所述滑移下卡板外侧与导向上卡板内侧之间紧密滑动贴合。

15.优选的,所述进气导管的出口位于洗气箱内部液面之下,所述洗气箱端部设置有额外的进水口,所述洗气箱通过对应的主管道与多组抽吸细管、导气细管和回流细管相连接,所述回流细管与洗气箱的连接处位于液面之下。

16.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

17.1.设置了循环加压断头检测机构,通过循环加压断头检测机构内部各组件之间的相互配合,在纱线正常行进过程中,通过持续的气流主动对纱线施加张力,从而实现了纱线断裂点的集中,当单根纱线上存在结构缺陷或强度薄弱点时,在纱线行进到挤压滑块顶部时会优先发生断裂,优化了断头自停装置的检测过程,将原本被动的检测变为诱发性主动检测,有效的降低了纱线断裂点的随机性,使纱线发生断裂后工作人员可以快速确定断裂点,进而有效的提高了纱线的接线修复效率;

18.通过持续的气流对纱线外侧进行主动的吸附清理,有效去除了纱线外侧的短碎纤维,防止了这些短碎纤维随意飘散到周围的空气中对空气造成污染,改善纺织车间的工作环境,同时通过湿润气流对纱线进行加湿软环,有效的预防了纱线在后续的加工过程中外

侧的纤维发生断裂,进一步提高了纺织设备的环保性能。

19.2.设置了断线缓冲辅助接线机构,通过断线缓冲辅助接线机构内部各组件之间的相互配合,在纱线的正常行进阶段通过转动轮进行预收卷存放,在进行断头修复连接的阶段,通过拉拽转动轮外侧的纱线使两个断头处的纱线更加靠近,从而断头处的纱线可以拥有足够的余量进行连接修复,有效的避免了由于修复过程中由于纱线牵引力过大而出现纱线二次断裂的现象,同时通过涡卷弹簧带动转动轮对纱线进行复位收卷也有效的防止了纱线在连接修复后出现过于松弛而导致压力传感器无法正常读数的现象,进而有效的优化了纱线的修复过程;

20.同时通过同步电机带动转动盘、中心转轴和涡卷弹簧与转动轮进行同步转动,有效的降低了转动轮的转动阻力,从而避免了转动轮外侧缠绕的纱线阻力过大而影响纱线的正常行进,有效的提高了纱线行进过程中的流畅性,同时通过导线勾对纱线的引导有效的防止了纱线在行进的过程中出现偏移的现象,进一步提高了纱线运行的流畅性和稳定性。

21.3.设置了多角度换位安装机构,通过多角度换位安装机构内部各组件之间的相互配合,在对断头检测自停装置进行安装的过程中,可以根据安装位置的变化对安装中板、安装前板和安装后板形态进行自由调整,从而使断头检测自停装置可以适应不同的位置,有效的提高了断头检测自停装置安装位置的适应性,同时通过对连接端块的位置和固定弯板之间间距的调整,有效的降低了断头检测自停装置对安装位置的需求,进而有效的提高了断头检测自停装置的安装便捷性;

22.同时通过位于安装中板、安装前板和安装后板边角处的压线侧辊、导线端辊、定位侧辊和隔离端辊之间的配合,使安装中板、安装前板和安装后板之间的位置发生倾斜变化时,纱线依然可以被流畅的引导,确保断头检测自停装置变形的正常进行。

23.综上所述,通过循环加压断头检测机构、断线缓冲辅助接线机构和多角度换位安装机构内部各组件之间的相互配合,在断头检测自停装置的使用过程中,对设备的安装,断头的检测和断头的连接修复过程进行优化,从而有效的提高了断头的检测效率和修复效率,同时也使断头检测自停装置的安装和使用过程更加便捷,提高了断头检测自停装置的使用流畅度。

附图说明

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

25.在附图中:

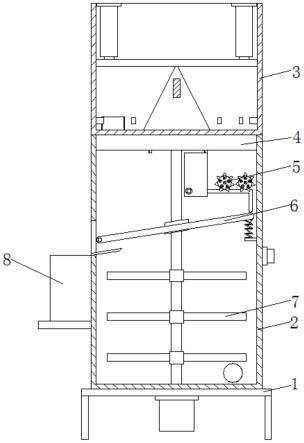

26.图1是本发明的结构示意图;

27.图2是本发明洗气箱安装的结构示意图;

28.图3是本发明安装套盒安装的结构示意图;

29.图4是本发明定位侧辊安装的结构示意图;

30.图5是本发明循环加压断头检测机构的结构示意图;

31.图6是本发明连接侧块安装的结构示意图;

32.图7是本发明喷吐盒安装的结构示意图;

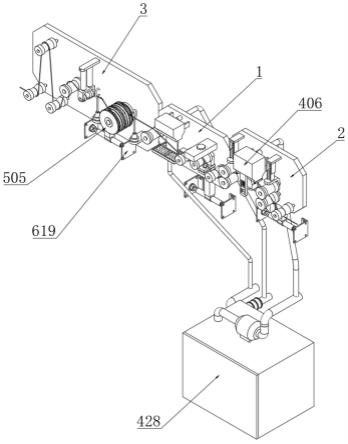

33.图8是本发明断线缓冲辅助接线机构的结构示意图;

34.图9是本发明多角度换位安装机构的结构示意图;

35.图10是本发明安装套管安装的结构示意图;

36.图中标号:1、安装中板;2、安装前板;3、安装后板;

37.4、循环加压断头检测机构;401、激光检测头;402、检测小板;403、压力传感器;404、检测小辊;405、压线侧辊;406、抽吸盒;407、防护边辊;408、导向侧板;409、缓冲弹簧;410、连接侧块;411、挤压滑块;412、支撑下辊;413、限位顶板;414、导向上卡板;415、压紧弹簧;416、滑移下卡板;417、连接拐板;418、限位上辊;419、导线端辊;420、喷吐盒;421、连接边板;422、收集斗;423、隔离滤网;424、定位侧辊;425、抽吸细管;426、循环风机;427、进气导管;428、洗气箱;429、收集滤袋;430、加热套管;431、导气细管;432、回流细管;

38.5、断线缓冲辅助接线机构;501、同步电机;502、转动盘;503、中心转轴;504、涡卷弹簧;505、转动轮;506、安装悬板;507、转动座;508、导线勾;509、连接悬板;510、固定上管;511、张紧弹簧;512、滑移导柱;513、下压框;514、下压辊;515、导向侧辊;516、隔离端辊;

39.6、多角度换位安装机构;601、安装圆板;602、连接端头;603、安装套盒;604、导向细槽;605、安装滑板;606、限位螺栓;607、安装背板;608、转动背板;609、转动弧形座;610、连接弧块;611、滑移方柱;612、安装套管;613、安装滑槽;614、固定螺栓;615、连接端块;616、螺纹套管;617、螺纹转杆;618、驱动转块;619、固定弯板。

具体实施方式

40.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

41.实施例:如图1-10所示,本发明提供一种技术方案,一种适纺亚麻赛络纱的细纱断头自停装置,包括安装中板1,安装中板1一端设置有安装前板2,安装中板1另一端设置有安装后板3;

42.安装中板1正面设置有循环加压断头检测机构4,在纱线连续行进的过程中通过持续的强气流对纱线外侧进行清理,从而有效的去除了上易脱落的短碎纤维,同时在纱线外侧施加额外的张力;

43.循环加压断头检测机构4包括激光检测头401、检测小板402、压力传感器403、检测小辊404、压线侧辊405、抽吸盒406、防护边辊407、导向侧板408、缓冲弹簧409、连接侧块410、挤压滑块411、支撑下辊412、限位顶板413、导向上卡板414、压紧弹簧415、滑移下卡板416、连接拐板417、限位上辊418、导线端辊419、喷吐盒420、连接边板421、收集斗422、隔离滤网423、定位侧辊424、抽吸细管425、循环风机426、进气导管427、洗气箱428、收集滤袋429、加热套管430、导气细管431和回流细管432;

44.安装中板1正面中部顶端位置处固定安装有激光检测头401,安装中板1对应激光检测头401底部位置处固定连接有检测小板402,检测小板402顶端中部固定连接有压力传感器403,压力传感器403顶端通过安装架转动连接有检测小辊404,安装中板1正面对应检测小辊404两侧底部位置处通过转轴转动连接有压线侧辊405,激光检测头401和压力传感器403均通过外部电源进行供电,且激光检测头401和压力传感器403的信号输出端均与外部控制端的输入端相连接;

45.安装前板2正面中部顶端通过连接板固定安装有抽吸盒406,抽吸盒406底端开口

处两端均通过转轴转动连接有防护边辊407,抽吸盒406两侧斜面中部固定连接有导向侧板408,导向侧板408内侧中部顶端位置处固定连接有缓冲弹簧409,缓冲弹簧409底端对应导向侧板408内侧位置处固定连接有连接侧块410,两个连接侧块410之间对应抽吸盒406底端中部位置处固定连接有挤压滑块411;

46.抽吸盒406两侧底部位置处均通过转轴转动安装有支撑下辊412,安装前板2正面对应支撑下辊412顶端中部位置处固定连接有限位顶板413,限位顶板413底部一端固定连接有导向上卡板414,导向上卡板414内侧顶部位置处固定连接有压紧弹簧415,压紧弹簧415底端对应导向上卡板414内侧位置处固定连接有滑移下卡板416,滑移下卡板416底端固定安装有连接拐板417,连接拐板417内侧底部通过转动轴转动安装有限位上辊418,安装前板2正面靠近前端的一角处通过转轴转动连接有导线端辊419,连接侧块410与导向侧板408内侧之间通过滑槽导块滑动连接,且连接侧块410端面与导向侧板408孽畜之间紧密滑动贴合,滑移下卡板416外侧与导向上卡板414内侧之间紧密滑动贴合;

47.安装中板1正面对应压线侧辊405一侧顶部位置处通过连接板固定安装有喷吐盒420,喷吐盒420底端一侧边部位置处固定连接有连接边板421,连接边板421底端对应压线侧辊405底部位置处固定连接有收集斗422,收集斗422内侧顶部卡接有隔离滤网423,安装中板1正面对应喷吐盒420和收集斗422之间位置处通过转轴转动连接有定位侧辊424;

48.抽吸盒406背面中部贯穿固定连接有抽吸细管425,抽吸细管425末端通过管道固定连接有循环风机426,循环风机426的输入端与外部电源的输出端电性连接,循环风机426一端中部固定连接有进气导管427,进气导管427外侧设置有洗气箱428,进气导管427末端对应洗气箱428内侧底部位置处通过螺纹管连接有收集滤袋429,洗气箱428背面顶部一角处嵌入安装有加热套管430,加热套管430顶部一侧固定连接有导气细管431,收集斗422底端中部固定连接有回流细管432,且回流细管432末端通过管道与洗气箱428相连通,进气导管427的出口位于洗气箱428内部液面之下,洗气箱428端部设置有额外的进水口,洗气箱428通过对应的主管道与多组抽吸细管425、导气细管431和回流细管432相连接,回流细管432与洗气箱428的连接处位于液面之下,通过循环加压断头检测机构4内部各组件之间的相互配合,在纱线正常行进过程中,通过持续的气流主动对纱线施加张力,从而实现了纱线断裂点的集中,当单根纱线上存在结构缺陷或强度薄弱点时,在纱线行进到挤压滑块411顶部时会优先发生断裂,优化了断头自停装置的检测过程,将原本被动的检测变为诱发性主动检测,有效的降低了纱线断裂点的随机性,使纱线发生断裂后工作人员可以快速确定断裂点,进而有效的提高了纱线的接线修复效率;

49.通过持续的气流对纱线外侧进行主动的吸附清理,有效去除了纱线外侧的短碎纤维,防止了这些短碎纤维随意飘散到周围的空气中对空气造成污染,改善纺织车间的工作环境,同时通过湿润气流对纱线进行加湿软环,有效的预防了纱线在后续的加工过程中外侧的纤维发生断裂,进一步提高了纺织设备的环保性能;

50.安装后板3正面设置有断线缓冲辅助接线机构5,在纱线正常行进的过程中对纱线进行局部盘绕,并在纱线断裂后拉拽预先盘绕的纱线,从而在不改变整根纱线的情况下拉扯出足够上的纱线用于拼接;

51.断线缓冲辅助接线机构5包括同步电机501、转动盘502、中心转轴503、涡卷弹簧504、转动轮505、安装悬板506、转动座507、导线勾508、连接悬板509、固定上管510、张紧弹

簧511、滑移导柱512、下压框513、下压辊514、导向侧辊515和隔离端辊516;

52.安装后板3背面中部固定安装有同步电机501,同步电机501的输入端与外部电源的输出端电性连接,同步电机501的输出轴端部对应安装后板3正面位置处固定连接有转动盘502,转动盘502一侧中部固定连接有中心转轴503,中心转轴503外侧中部滑动卡接有涡卷弹簧504,涡卷弹簧504外侧固定套接有转动轮505;

53.安装后板3正面对应转动轮505两侧底部位置处均固定连接有安装悬板506,安装悬板506顶面一端中部转动安装有转动座507,转动座507顶端中部固定连接有导线勾508,中心转轴503外侧与转动轮505两端内侧紧密滑动贴合,转动轮505外侧均匀开设有螺旋纹,导线勾508顶部开口与转动轮505顶面保持齐平;

54.安装后板3正面对应导线勾508一侧顶部位置处固定连接有连接悬板509,连接悬板509底面对称固定连接有固定上管510,固定上管510内侧顶部位置处固定连接有张紧弹簧511,张紧弹簧511底端对应固定上管510内侧位置处滑移导柱512,两个滑移导柱512底端共同连接有下压框513,下压框513内侧底部通过转轴转动连接有下压辊514;

55.安装后板3正面对应下压辊514一侧位置处通过转轴转动连接有导向侧辊515,安装后板3正面端部对应导向侧辊515一侧位置处上下通过转轴交错转动连接有隔离端辊516,滑移导柱512外侧与固定上管510内壁之间紧密贴合,下压辊514始终位于转动轮505的液面之下,三个隔离端辊516交错分布于导向侧辊515的顶部和底部,通过断线缓冲辅助接线机构5内部各组件之间的相互配合,在纱线的正常行进阶段通过转动轮505进行预收卷存放,在进行断头修复连接的阶段,通过拉拽转动轮505外侧的纱线使两个断头处的纱线更加靠近,从而断头处的纱线可以拥有足够的余量进行连接修复,有效的避免了由于修复过程中由于纱线牵引力过大而出现纱线二次断裂的现象,同时通过涡卷弹簧504带动转动轮505对纱线进行复位收卷也有效的防止了纱线在连接修复后出现过于松弛而导致压力传感器403无法正常读数的现象,进而有效的优化了纱线的修复过程;

56.同时通过同步电机501带动转动盘502、中心转轴503和涡卷弹簧504与转动轮505进行同步转动,有效的降低了转动轮505的转动阻力,从而避免了转动轮505外侧缠绕的纱线阻力过大而影响纱线的正常行进,有效的提高了纱线行进过程中的流畅性,同时通过导线勾508对纱线的引导有效的防止了纱线在行进的过程中出现偏移的现象,进一步提高了纱线运行的流畅性和稳定性;

57.安装中板1背面设置有多角度换位安装机构6,用于对安装中板1、安装前板2和安装后板3之间的倾斜角度进行调节,从而实现对整个断头自停装置的形态的变化,并通过可变化的安装结构将断头自停装置更便捷的安装到纺织装置的侧面;

58.多角度换位安装机构6包括安装圆板601、连接端头602、安装套盒603、导向细槽604、安装滑板605、限位螺栓606、安装背板607、转动背板608、转动弧形座609、连接弧块610、滑移方柱611、安装套管612、安装滑槽613、固定螺栓614、连接端块615、螺纹套管616、螺纹转杆617、驱动转块618和固定弯板619;

59.安装中板1背面两端中部和安装前板2和安装后板3背面靠近安装中板1的一端中部均固定连接有安装圆板601,安装圆板601一侧中部均通过转轴转动安装有连接端头602,相邻的两个连接端头602之间设置有安装套盒603和安装滑板605,安装套盒603的一端与其中一个连接端头602侧面固定连接,安装滑板605的一端与另一个连接端头602侧面固定连

接,且安装滑板605位于安装套盒603的内部;

60.安装套盒603一侧对称贯穿开设有导向细槽604,安装滑板605一侧对应导向细槽604内部位置处通过螺纹连接有限位螺栓606,安装滑板605的外侧与安装套盒603内壁之间紧密贴合,限位螺栓606端面与安装套盒603之间紧密贴合,安装中板1、安装前板2和安装后板3四角处均开设有倒角;

61.安装中板1、安装前板2和安装后板3背面中部均通过螺钉连接有安装背板607,安装背板607背面中部转动连接有转动背板608,转动背板608背面中部固定连接有转动弧形座609,转动弧形座609内侧中部通过转轴转动连接有连接弧块610,连接弧块610底端中部固定连接有滑移方柱611,滑移方柱611外侧底部滑动连接有安装套管612,安装套管612一侧中部贯穿开设有安装滑槽613,滑移方柱611一侧对应安装滑槽613内部位置处通过螺纹连接有固定螺栓614;

62.安装套管612底端中部固定连接有连接端块615,连接端块615两侧中部固定连接有螺纹套管616,螺纹套管616内部通过螺纹连接有螺纹转杆617,螺纹转杆617末端中部固定连接有驱动转块618,驱动转块618一侧中部通过转动块转动连接有固定弯板619,滑移方柱611外侧与安装套管612内壁之间紧密贴合,固定弯板619的背面四角处贯穿开设有连接孔,固定弯板619侧面窄板处贯穿开设有长圆安装孔,通过多角度换位安装机构6内部各组件之间的相互配合,在对断头检测自停装置进行安装的过程中,可以根据安装位置的变化对安装中板1、安装前板2和安装后板3形态进行自由调整,从而使断头检测自停装置可以适应不同的位置,有效的提高了断头检测自停装置安装位置的适应性,同时通过对连接端块615的位置和固定弯板619之间间距的调整,有效的降低了断头检测自停装置对安装位置的需求,进而有效的提高了断头检测自停装置的安装便捷性;

63.同时通过位于安装中板1、安装前板2和安装后板3边角处的压线侧辊405、导线端辊419、定位侧辊424和隔离端辊516之间的配合,使安装中板1、安装前板2和安装后板3之间的位置发生倾斜变化时,纱线依然可以被流畅的引导,确保断头检测自停装置变形的正常进行。

64.本发明的工作原理及使用流程:本发明在实际应用过程中,在需要对断头检测自停装置进行安装的过程中,需要根据安装位置的空间尺寸对断头检测装置进行变形,在断头检测自停装置的变形阶段,通过调松限位螺栓606取消安装套盒603和安装滑板605之间的约束,从而使安装中板1、安装前板2和安装后板3之间可进行一定范围内的旋转变形,并在安装中板1、安装前板2和安装后板3调整到合适的位置后重新拧紧限位螺栓606;

65.在将断头检测自停装置安装到纺织设备上时,根据安装位置与断头检测自停装置之间的位置关系扳动转动背板608,从而实现了对转动弧形座609及其上各组件的位置调节,在转动调松固定螺栓614后,通过沿滑移方柱611外侧拉动安装套管612实现连接弧块610与连接端块615之间距离的调节,通过转动驱动转块618可带动螺纹转杆617进行转动,并在螺纹转杆617转动的过程中从螺纹套管616内部伸出,进而实现了两个固定弯板619之间间距的调整,最后通过螺钉与固定弯板619之间的配合将断头检测自停装置固定到纺织设备上,完成断头检测自停装置的安装;

66.在对对纱线的断头进行检测时,通过压线侧辊405对进行中的纱线进行引导,使纱线与检测小辊404外侧之间紧密贴合,在纱线正常行进的过程中,通过纱线上的张力带动检

测小辊404下压,从而使压力传感器403的检测数值始终处于变化的状态,带纱线出现断裂的现象时,纱线上的张力消失,压力传感器403的读数归零,同时激光检测头401未检测到纱线的正常通过,则将信号传递到控制端,由控制端控制纺织设备停机,并由工作人员对纱线断头进行连接处理;

67.在纱线的行进过程中,通过导线端辊419对纱线进行引导,从而使纱线可以依次的包覆到支撑下辊412的外侧,通过压紧弹簧415的弹力带动限位上辊418在导向上卡板414和滑移下卡板416的共同导向作用下与支撑下辊412外侧紧密贴合,进而通过紧密贴合的支撑下辊412和限位上辊418对纱线进行导向限位,使纱线可以顺利的经过挤压滑块411的顶部;

68.在纱线行经挤压滑块411的顶部的过程中,通过循环风机426在抽吸细管425内部产生持续的吸力,使抽吸盒406底部吸气口处可以产生持续向上的气流,通过持续向上的气流带动挤压滑块411在导向侧板408和连接侧块410的导向作用下克服缓冲弹簧409的弹力和重力向上运输,从而通过挤压滑块411和持续向上的气流在纱线外侧施加额外的张力,从而使两个支撑下辊412之间的纱线为全段纱线中张力最大的一段,从而实现了对纱线断裂点的集中,使纱线的断裂主要发生在两个支撑下辊412之间;

69.通过持续的气流对纱线外侧施加张力的过程中,同时通过持续的气流使纱线外侧的短碎纤维分离,并通过抽吸细管425和进气导管427将混合气流导入洗气箱428内部,通过洗气箱428内部的水对气流中的纤维进行拦截,并通过收集滤袋429对纤维进行收集;

70.过滤后的气流带动液面顶部的部分水波进入加热套管430内部,使水在加热后汽化并在气流的引导下进入导气细管431内部,并在导气细管431的引导下进入喷吐盒420内部,并经由喷吐盒420底部的排气口喷射向行进中的纱线,从而实现了对纱线外侧的加湿软化,防止纱线外侧的限位在后续的加工过程中断裂并随意飘散到周围空气中的现象,同时通过收集斗422对滴落的水滴进行收集,并通过隔离滤网423对收集的水滴影响过滤,并同时通过隔离滤网423加速喷吐盒420底部喷出的水汽的凝结效率,通过回流细管432将收集的水冲洗导入洗气箱428内部进行循环利用;

71.在检测到纱线断裂并主动停机后,需要工作人员及时对纱线进行接线修复,通过同步电机501在纱线进行的过程中带动转动盘502和中心转轴503与转动轮505之间进行同步转动,从而有效的防止了纱线,在纺织设备停机后同步停止同步电机501,通过将纱线螺旋盘绕到转动轮505外侧对纱线进行局部的临时储存,通过转动轮505两侧的导线勾508对行进中的纱线进行导向,从而防止转动轮505两侧的纱线在行进的过程中发生偏移;

72.在进行正式的接线过程中,工作直接拉拽转动轮505一侧的断头向纱线的另一个断头靠近,在纱线受到拉拽时,通过纱线带动转动轮505进行转动,在转动轮505的转动过程中转动轮505两侧的纱线进行同步伸长,发生断裂的一端不断与断头靠近,以用于两个断头之间的靠近,而转动轮505另一端的纱线则在下压辊514的驱动下弯曲下压,通过张紧弹簧511的弹力和重力的共同作用带动滑移导柱512、下压框513和下压辊514持续向下滑动,进而使转动轮505远离断头一侧的纱线始终保持紧绷状态,防止了由于纱线过松而出现缠绕和脱落的现象;

73.在断头连接完成后工作人员撤去对纱线的主动牵引,转动轮505在涡卷弹簧504的作用下进行反向转动,并在转动轮505的转动过程中带动转动轮505两侧的纱线进行同步紧绷,使纱线上的张力恢复到断裂前的正常范围内,使纱线重新与检测小辊404顶部紧密贴

合,并使压力传感器403上重新出现读数,完成纱线断头的连接修复。

74.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。