1.本发明涉及一种加层加固技术,尤其涉及一种双系列窑尾框架加层体系和方法。

背景技术:

2.预热器是水泥厂中主要的设备之一,常规的双系列预热器窑尾一般是五级预热器旋风筒,每一级旋风筒在窑尾框架结构中占据一层,层高约12~15m。随着环保要求的提高,常规的五级预热器由于能耗较高,大多不能满足低碳环保要求,而将窑尾预热器改为六级后可降低约5kg标准煤。五级窑尾预热器改为六级的意义在于:降低出预热器的气体温度,减小预热器系统热烟气带走的热损失,从而提高预热器的换热效率,降低系统热耗,燃烧用煤量因此降低,实现水泥生产中co2减排。

3.窑尾预热器的五级改六级推行难度很大,主要在于窑尾框架的加固,重点又在于窑尾钢管混凝土柱的加固。根据工艺方案,五级预热器改为六级预热器,需在原塔架顶层再增加一层主楼面。以某工厂5000t/d熟料水泥生产线为例:增加的楼层层高约12米,设备等竖向荷载约1100吨。因为塔架高度增加,塔架需承受的风载及地震荷载也增加,这导致了原塔架的承载力不够,钢框架梁、钢支撑和钢管混凝土柱均需加固。钢管混凝土柱框架节点加固不易,要达到结构工程师建模假定的模型很难,加固不合要求将影响塔架的正常使用。

4.以塔架中柱(gz2b,第一层钢管混凝土柱)为例,原5级预热器窑尾塔架柱计算:

5.第一层钢管混凝土柱:轴向受压承载力验算m=118.45,n=17358.42<nu=17361.33,满足要求;

6.第二层钢管混凝土柱:轴向受压承载力验算m=167.11,n=16146.19<nu=16151.66,满足要求;

7.第三层钢管混凝土柱:轴向受压承载力验算m=508.49,n=11519.3<nu=12840.87,满足要求;

8.改为6级预热器后,窑尾塔架柱计算:

9.第一层钢管混凝土柱:轴向受压承载力验算:m=138.98,n=19975.25>nu=17361.33,不满足要求(超15%);

10.第二层钢管混凝土柱:轴向受压承载力验算m=289.4,n=18867.91>nu=16643.91,不满足要求(超13.4%);

11.第三层钢管混凝土柱:轴向受压承载力验算m=335.74,n=15524.48>nu=15009.95,不满足要求(超3.4%);

12.第四层钢管混凝土柱:轴向受压承载力验算m=642.85,n=11602.55<nu=12362.34,满足要求。

13.目前钢管混凝土柱的加固方法主要有两种:一种是提高钢管混凝土的套箍指标θ,在钢管柱外面直接贴钢板加固,一种是提高钢管混凝土的横截面面积ac,在钢管柱外面套钢管柱,中间用高强浇注料填充。

14.第一种加固方法:圆钢管须在工厂卷好,焊上耳板,先截成若干段的,再剖成两半,

切口处均开好坡口,在运输过程中必须做好包装,防止变形。现场安装时难度相当大,首先必须清除钢管柱外壁油漆,对拉螺栓受力要适当,能全线贴合原管壁,再进行焊接。施工工作主要为高空焊接,焊接工作量大,新旧钢管的间隙及焊缝的质量将影响钢管混凝土的套箍作用,影响钢管混凝土柱的承载力。

15.第二种加固方法:圆钢管须在工厂卷好(施工措施:焊上耳板方便吊装),先截成若干段,再剖成两半,切口处均开好坡口,在运输过程中必须做好包装,防止变形。现场安装时难度相当大,钢管对接须保持垂直度,再进行焊接。施工工作主要为高空焊接,焊接工作量大,保证焊缝质量难。新旧钢管之间的空隙用灌浆料浇灌密实,施工质量打折扣的话,将影响钢管混凝土的套箍作用,影响钢管混凝土柱的承载力。

16.上述两种方法对窑尾框架梁柱节点的加固有明显缺陷。钢管混凝土柱的突出优点是钢管的套箍作用,充分发挥了砼的抗压性能好的特点,如节点施工的质量不够好,套箍作用差,达不到建模计算的假定条件,就对结构安全留下隐患。第一种加固方法:在梁柱节点区,钢管须剖成4瓣,塞到框架梁之间钢板均需刨平顶紧,再焊接,部分焊缝为仰焊,施工精度要求高。第二种加固方法:一方面,在梁柱节点区,钢管须剖成4瓣,塞到框架梁之间,还要留下空隙,浇筑灌浆料,灌浆料浇灌密实难度大,钢板均需刨平顶紧,再焊接,部分焊缝为仰焊,施工精度要求高。另一方面,如果钢管混凝土柱不破坏,新加的钢套管就不起作用;当原钢管混凝土柱破坏时新加的钢套管才起作用,可如果新的节点没做好,塔架就可能倒塌,后果极其严重。

17.国内外的工艺工程师们对五级预热器改为六级预热器的构想及研究已有10多年,但因为结构常规设计时只考虑五级预热器的荷载,未考虑六级预热器的荷载,没有足够承受六级预热器荷载的安全度余量,结构工程师们大多不接受直接加层。

18.近年来,国家对节能减排的支持力度越来越大。水泥工厂五级预热器改为六级预热器的要求也更加迫切。目前国内外的工艺工程师们大致有两种方案在实施:一种方法是,在原有框架一侧增加新的框架,用于承受新加的六级分解炉(原来的五级分解炉移除),由于场地有限,新加的框架不能落地,只能靠巨大的斜撑承受,同时与新框架相连的原框架边柱也增加了不小的外力,降低了原边柱的安全度。另一种方法是,在原结构上直接加层,结构不足部位由结构工程师负责加固。

19.所以既能满足工艺工程师在原结构上直接加层又能满足结构安全的方案就显得意义重大。

20.除此之外,现有的技术措施均属于高空作业,钢管混凝土柱无论是外贴钢板法还是增大截面法在施工难度上均较大,施工质量难以保证,从而埋下安全隐患。窑尾框架五级改六级的改造加固,一般在水泥厂停窑检修期间进行,现有的加固方案需要等到停窑卸载后才能实施加固,加固周期长,无法满足水泥厂的实际生产需求。

技术实现要素:

21.发明目的:本发明旨在提供一种能够在原结构上加层且能提高结构安全性、降低施工难度、减少改造周期的双系列窑尾框架加层体系和方法。

22.技术方案:本发明所述的一种双系列窑尾框架加层体系,包括由钢管混凝土柱、梁、斜支撑和平台板组成的双跨多层框架结构,底层钢管混凝土柱设有外包柱脚,将外包柱

脚四周加固并向上延伸至半层高以上形成增高柱脚,且在增高柱脚之间以及中间层钢管混凝土柱之间设置加固梁,加固梁在与钢斜撑交集处偏移设置,在框架顶部增设一层框架结构。

23.优选地,所述增高柱脚向上延伸到半层高以上1m处。

24.优选地,所述增高柱脚与加固梁连接处设有牛腿梁,所述牛腿梁设在半层高位置处,所述牛腿梁与加固梁的连接节点埋置在增高柱脚内。

25.优选地,所述加固梁设置在框架中间层钢管混凝土柱半层高位置处。

26.优选地,所述加固梁设置在框架中间层钢管混凝土柱1/3层高和2/3层高位置处。

27.优选地,所述加固梁布置在框架结构所有轴线处,与钢斜撑冲突处偏移设置以避开钢斜撑。

28.优选地,所述加固梁布置在框架结构f、b、c轴线和e、g轴线中间跨的位置。

29.优选地,所述中间层f、b、c轴线和e、g轴线中间跨相邻加固梁之间设置短斜撑,f轴与a、d轴相交节点处设置枝杈短梁。

30.优选地,所述框架中间层钢管混凝土柱与加固梁连接处设有柱牛腿。

31.本发明所述的一种双系列窑尾框架加层改造方法,包括以下步骤:

32.(a)根据安全要求设计增高柱脚、加固梁、牛腿梁、短斜撑、枝杈短梁、柱牛腿和新增一层框架结构的参数;

33.(b)凿除底层钢管混凝土柱外包柱脚顶面混凝土,露出钢筋,调直纵筋,在半层高以上高度范围内清除钢管柱表面油漆,焊接纵筋、箍筋和焊钉,在半层高位置设置加固梁的部位焊接牛腿梁,所述加固梁设在牛腿梁上,加固梁与钢斜撑冲突处向内偏移设置以避开钢斜撑,最后用混凝土浇筑外包,使加固梁与牛腿梁的连接节点埋置在增高柱脚内。

34.(c)在框架中间层钢管混凝土布置加固梁的部位设置柱牛腿,连接加固梁,加固梁与钢斜撑冲突处旋转偏移设置以避开钢斜撑,并设置短斜撑和枝杈短梁,用来增强节点刚度。

35.(d)做好安全措施,拆除原框架顶层的楼面及中间支撑,按实际施工图增设新增加的一层框架结构及设备。

36.有益效果:与现有技术相比,本发明具有如下显著优点:1、在原结构上加层的同时有效降低新结构的层间侧移、钢管混凝土柱和支撑的应力比,提高结构的安全性;2、避免了框架节点核心区的加固,减少了高空焊接工作量,降低了施工难度,提高了施工质量;3、避免了大范围除漆、粘钢以及灌浆等耗时长的工序,部分工序可在停窑检修前进行,也可以与上部拆除、安装、加固工作穿插进行,有效缩短了改造周期;4、避免了部分和钢柱连接的钢平台的移除及再补齐,减少工程量和施工时间;5、和现有的加固技术相比,加固工作的造价能降低50%以上。

附图说明

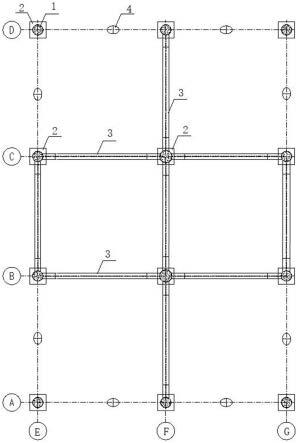

37.图1为本发明实施例一的框架底层钢管混凝土柱半层加固平面图;

38.图2为本发明实施例一的框架二层钢管混凝土柱半层加固平面图;

39.图3为本发明实施例一的框架三层钢管混凝土柱半层加固平面图;

40.图4为本发明实施例一的框架e、g轴立面图;

41.图5为本发明实施例一的框架f轴立面图;

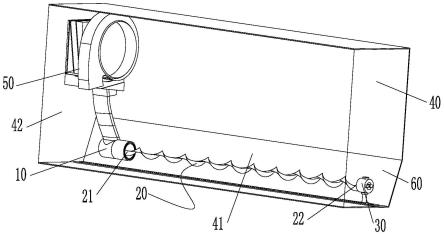

42.图6为本发明的框架增高柱脚结构图;

43.图7为本发明的框架二、三层钢管混凝土柱半层加固梁柱节点平面图;

44.图8为本发明的框架二、三层钢管混凝土柱半层加固梁柱节点立面图;

45.图9为本发明实施例二的框架底层钢管混凝土柱半层加固平面图;

46.图10为本发明实施例二的框架e、g轴立面图;

47.图11为本发明实施例二的框架f轴立面图。

具体实施方式

48.下面结合附图对本发明的技术方案作进一步说明。

49.实施例一

50.如图1、4-6所示,本发明所述的一种双系列窑尾框架加层体系,包括将外包柱脚1顶面混凝土凿除,露出钢筋,调直原纵筋,在半层高加1米高度范围内清除钢管混凝土柱表面油漆,焊接纵筋、箍筋和焊钉,在半层高位置设置加固梁3的部位焊接牛腿梁5,加固梁3布置在框架结构f、b、c轴线和e、g轴线中间跨的位置,且设在牛腿梁5上,最后用c40混凝土浇筑外包,形成增高柱脚2,增高柱脚2向上延伸到半层高以上1m处,开使加固梁3与牛腿梁5的连接节点埋置在增高柱脚2内,如图6所示。

51.如图2、4-5所示,在框架二层半层高位置的钢管混凝土柱之间设置加固梁3,加固梁3布置在框架结构所有轴线处,加固梁3与钢斜撑4冲突处旋转偏移设置以避开原钢斜撑4,并在f、b、c轴线和e、g轴线中间跨相邻加固梁3之间设置短斜撑6,在f轴与a、d轴相交节点处设置枝权短梁7增强节点刚度。

52.如图3、4-5所示,在框架三层半层高位置的钢管混凝土柱之间设置加固梁3,加固梁3布置在框架结构f、b、c轴线和e、g轴线中间跨,加固梁3与钢斜撑4冲突处旋转偏移设置以避开钢斜撑4,并在相邻加固梁3之间设置短斜撑6。所述框架二、三层钢管混凝土柱与加固梁3连接处设有柱牛腿8,柱牛腿8如图7-8所示。

53.如图4-5所示,拆除第六层的楼面及中间支撑,在框架顶部按实际施工图增设一层框架结构9。

54.实施例二

55.作为另一种优选方式,本发明所述的一种双系列窑尾框架加层体系,包括将外包柱脚1顶面混凝土凿除,露出钢筋,调直原纵筋,在半层高加1米高度范围内清除钢管混凝土柱表面油漆,焊接纵筋、箍筋和焊钉,在半层高位置设置加固梁3的部位焊接牛腿梁5,如图6所示。加固梁3布置在框架结构全部轴线位置处,且设在牛腿梁5上,与钢斜撑4冲突处向内偏移设置以避开钢斜撑4,如图9所示。最后用c40混凝土浇筑外包,形成增高柱脚2,增高柱脚2向上延伸到半层高以上1m处,并使加固梁3与牛腿梁5的连接节点埋置在增高柱脚2内。

56.在框架二层1/3层高和2/3层高位置的钢管混凝土柱之间设置两道加固梁3,如图10-11所示。加固梁3布置在框架结构所有轴线处,加固梁3与钢斜撑4冲突处旋转偏移设置以避开钢斜撑4,并在f、b、c轴线和e、g轴线中间跨相邻加固梁3之间设置短斜撑6,在f轴与a、d轴相交节点处设置枝杈短梁7增强节点刚度。

57.在框架三层半层高位置的钢管混凝土柱之间设置加固梁3,加固梁3布置在框架结

构f、b、c轴线和e、g轴线中间跨,加固梁3与钢斜撑4冲突处旋转偏移设置以避开钢斜撑4,并在相邻加固梁3之间设置短斜撑6。所述框架二、三层钢管混凝土柱与加固梁3连接处设有柱牛腿8。

58.拆除第六层的楼面及中间支撑,在框架顶部按实际施工图增设一层框架结构9。

59.以广东某厂双系列窑尾框架五层改六层时对窑尾钢管混凝土柱的加固方式为例,当采用在钢管柱外面直接贴钢板加固来提高钢管混凝土的套箍指标θ时,需要钢材140吨,但是因为所需钢板厚度较大,不符合施工要求,因此未采用此种加固方式。目前采用的加固方式是在钢管柱外面套钢管柱,中间用高强浇注料填充从而提高钢管混凝土的横截面面积ac,需要钢材245吨,高强灌浆料55立方。当采用本发明第二种实施例中的加固改造方案,仅需钢材90吨,混凝土100立方,造价减少一半以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。