1.本发明涉及粉末床熔合增材制造方法和设备,更特别地涉及一种用于通过使粉末床的粉末熔化而以逐层方式形成物体的方法和设备。

背景技术:

2.用于生产物体的粉末床熔合增材制造方法包括:使用高能量束(比如激光束或电子束)对粉末(比如金属粉末材料)进行逐层固化。将粉末层沉积在构建室中的粉末床上,并且用激光束或电子束扫过粉末层的与正在构造的物体的截面相对应的部分。激光束或电子束使粉末熔化以形成固化层。在层的选择性固化之后,使粉末床降低新固化的层的厚度,并且根据需要在表面上铺展另一层粉末并使其固化。

3.us 5393482披露了一种多重激光烧结装置,包含具有在粉末床处的焦点的烧结射束和入射到经聚焦射束的焦点附近的区域的至少一个散焦激光束。散焦射束将围绕烧结射束的材料的温度升高到烧结温度以下的水平,从而减小烧结位置与周围材料之间的温度梯度。

4.us 2013/0064706 a1披露了一种具有耦合镜的扫描仪单元,其中,经由耦合镜,从外部供应的二极管激光束被引入slm或sls激光束的射束路径中。二极管激光束经由耦合镜耦合到slm或sls激光束中,以使得该二极管激光束与slm或sls激光束在同一点处撞击粉末层并且沿着相同的路径引导到粉末层上。因为耦合镜布置在聚焦单元后面,所以只有slm或sls激光束被聚焦,而二极管激光在slm或sls激光束的焦点周围未经聚焦地撞击粉末床。结果,粉末床上的点以位置选择性方式被二极管激光束预热。作为使用二极管激光束在slm或sls激光束的焦点处预热的替代方案,同样也可以想到将二极管激光束聚焦在焦点处。聚焦的二极管激光束接着可以在slm或sls激光束之前或slm或sls激光束之后被导引用于照射(以及相应的熔化或烧结)粉末层。

5.us 2011/0221099 a1披露了一种用于制造三维物体的装置,其中,通过控制单元以两种不同的操作模式控制激光。第一操作模式导致具有第一频率的激光的第一脉冲辐射。第二操作模式导致第二辐射,该第二辐射是与第一脉冲辐射相比具有更高频率的脉冲辐射或者是连续辐射。首先,将第一脉冲电磁辐射照射到构建材料的层的第一区域上,并且随后将第二脉冲辐射或连续电磁辐射照射到构建材料的层的第二区域上。层的第一区域和第二区域至少部分重叠,并且可以完全重叠。在将第一脉冲电磁辐射照射在构建材料上与将第二脉冲或连续电磁辐射照射到构建材料上之间提供了其间被第一脉冲电磁辐射照射过的构建材料固化的时间段。

6.wo 2013/092994 a1披露了一种通过连续地逐层固结粉末层的选定区域来制造三维物体的设备,包括使用电子束功率源至少部分地预热粉末层,以及利用激光束能量源使粉末熔化。

7.us 2015/0283612 a1披露了包含多个光束或电子束扫描装备的三维成型装备。在一个实施例中,该多个光束或电子束扫描装备被同步化,以使得该多个光束或电子束的辐

of additively manufactured tool steel h13 processed by lbm[工艺条件对通过lbm处理的增材制造的工具钢h13的性质的影响]”披露了在由工具钢h13形成的零件中经常观察到裂纹。这些裂纹被认为是固化裂纹,这些固化裂纹主要在不同取向的元胞晶粒之间的边界处形成。

技术实现要素:

[0016]

根据本发明的第一方面,提供了一种粉末床熔合增材制造方法,其中,以逐层方式构建物体,该方法包括:对于多个相继熔合层中的每一层,通过使用第一组照射参数用一个或多个能量束第一次照射该层来使该层的材料熔化,并允许熔化的材料固化以限定该层的熔合区域,以及通过使用第二组照射参数用能量束中的一个或多个随后一次照射该层来再加热该熔合区域,其中,该第一组照射参数包括与该第二组照射参数不同的至少一个照射参数。

[0017]

可能难以在粉末床熔合增材制造方法中使材料熔化时获得所需的熔合微结构。例如,材料的熔化可能导致熔池内和熔池附近的热状况,这些热状况导致不期望的结果,比如不期望的微结构和/或固化裂纹。在设定的时间段内传递到区域的能量的量和热量从熔池传导出去的速率可以取决于正在构建的物体的几何形状以及熔池是否被粉末或熔合材料包围。由于这种复杂的热环境,试图通过添加一个或多个另外的能量束来调节冷却以实现均匀的冷却速率即使是可能的,也是复杂的。本发明通过以下方式来缓解这些问题:再加热熔合材料,以细化熔化的材料固化时最初形成的微结构。再加热将熔合区域的温度提高到发生晶粒细化的温度以上。例如,温度可以是发生熔合材料的回火的回火温度、发生熔合材料的退火的退火温度(重结晶温度)、发生熔合材料的固溶热处理的固溶热处理温度、发生熔合材料的烧结的烧结温度或发生熔合材料的熔化的熔化温度。再加热可以将熔合区域的温度提高至少100℃、200℃、300℃、400℃,并且优选提高500℃。再加热可以将熔合区域的温度提高到材料的马氏体温度(对于h13工具钢,是350℃)以上。可以在熔合区域已冷却到350℃以下之后,执行熔合区域的再加热。

[0018]

在一个实施例中,熔合区域的再加热将熔合材料加热到发生晶粒细化的温度以上,但在材料的熔化温度以下,并且优选地在材料的烧结温度以下。以这种方式,第一次照射该层限定了熔合材料的形状,并且随后一次照射该层细化了晶粒结构而没有改变形状。

[0019]

在另一实施例中,熔合区域的再加热将熔合材料加热到烧结温度或熔化温度以上。如果熔池基本上被连接到下方的熔合材料的熔合材料围绕,那么可能较容易确定实现所需熔池状况/熔合微结构的一组照射参数。

[0020]

本技术人认为,在材料已熔化后不久通过再加热熔合材料来细化晶粒结构减少或消除了固化裂纹。固化裂纹是在熔池固化期间在熔合材料中形成裂纹。这些裂纹典型地在晶粒边界处形成。据信,细化晶粒结构以减少不同定向的柱状晶粒或外延晶粒之间的晶粒边界的数量将减少固化裂纹。本发明可以特别适用于金属材料,比如镍-钛合金、镍-铝合金、镍-钛-铝合金、或工具钢。例如,合金可以是超级合金,比如哈斯特洛伊合金(hastelloy)、因科镍合金(inconel)、瓦斯帕洛伊合金(waspaloy)、雷内合金(rene alloy)、因科洛伊合金(incoloy)、cm247或cmsx单晶合金。工具钢可以是热作工具钢,比如h13或w360工具钢,或者是高速钢,比如m2。合金可以是钛铝合金。

[0021]

熔合区域可以包括使用粉末床熔合增材制造方法在层内形成的物体的芯部。将理解的是,如本文所使用的术语“物体的芯部”是指:在壳部与芯部照射策略中,层的(直接)在前一层的经熔合材料上形成的、并且具有由对下一层的照射而(直接)在其上形成的熔合材料的熔合区域,并且该熔合区域并不包括使用用于形成壳部的边界扫描来熔化的体积。相应地,芯部不包括形成物体表面(上表皮(upskin)或下表皮(downskin))区域的熔合区域。典型地使用“充填扫描图案(fill scan pattern)”形成物体的芯部,这些图案典型地包括其中平行的预定义照射路径(也称为“填充线(hatch line)”)是用能量束来渐进地照射的栅格图案。

[0022]

除了芯部之外,熔合区域还可以包含上表皮区域和/或下表皮区域。

[0023]

将理解的是,术语“多个相继熔合层中的每一层”所指的每个粉末层是通过第一次和随后一次照射该层的材料而被相继地熔合和再加热的层,并且可以与每个独立形成的粉末层(例如,通过粉末再涂覆器铺展的粉末层)相对应,或者是包括同时熔合在一起(即,熔合在一起成一个较厚粉末层)的多个独立形成的粉末层的粉末层。例如,在壳部与芯部扫描策略中,已知在每个独立形成的粉末层上形成壳部,但是通过能量束的照射来使芯部熔合,以使包括多个独立形成的粉末层的较厚粉末层熔合。

[0024]

同一层第一次和随后一次被(直接)照射以将熔合区域熔化和再加热。如本文所使用的“照射该层”是指在该层被后续层覆盖之前,将能量束的斑点引导到该层的暴露表面。

[0025]

该方法可以包括随后一次以上再加热熔合区域。该方法可以包括随后一次或多次使熔合材料熔化,其中,允许熔化的材料在随后每次材料的熔化之间固化。随后每一次再加热材料可以使用同一组或不同组的第二照射参数。

[0026]

熔合区域可以是要形成的物体的整个截面。要形成的物体的整个截面可以在整个截面被再加热之前通过使层的材料熔化而被熔合。替代性地,熔合区域的再加热可以在要固化的整个截面熔化之前开始。这种替代方案可以缩短构建时间。

[0027]

不同的至少一个照射参数是能量束的用户可定义照射参数,并且可以是能量束的功率、能量束斑点尺寸(通过改变能量束相对于粉末层的焦点位置来设定)、能量束斑点形状、能量束在粉末层上连续扫描的扫描速度或能量束在粉末床上调制扫描的点距和曝光时间、调制频率和/或邻近的平行照射路径之间的间距(填充距离)。对于多个层,第一照射参数和第二照射参数中的每一者可以相同。

[0028]

第一次与随后一次(第一随后一次)之间的间隔可以大于预定最小延迟。随后每一次之间的另一间隔可以大于预定最小延迟。预定最小延迟可以是至少250微秒,并且更优选是至少500微秒。预定最小延迟可以允许熔化的材料在熔合材料随后一次被一个或多个能量束照射而再加热之前固化。第一次与随后一次(第一随后一次)之间的间隔可以小于预定最大延迟。随后每一次之间的另一间隔可以小于预定最大延迟。最大延迟可以大于2500微秒、大于3000微秒或大于5000微秒。在一个实施例中,没有为第一次与随后一次之间的间隔和/或随后多次之间的另一间隔设定最大延迟。可以设定最大延迟,以使得用跟从激光束实现了材料的期望晶粒细化(例如再熔化),这原本在使用较大延迟的情况下是不会发生的,例如因为跟从激光束的能量密度单独不足以导致这种晶粒细化/再熔化。

[0029]

可以针对第一次和随后一次或随后每一次照射层使用了同一照射图案,例如同一照射路径和/或点曝光。

[0030]

照射图案可以包括填充扫描策略,该填充扫描策略包括多个典型地平行的预定义照射路径的布置。使粉末层的材料熔化可以包括用这些能量束或这些能量束中的一个能量束渐进地照射预定义照射路径。照射路径可以彼此间隔开,以使得第一次用该一个或多个能量束照射这些照射路径导致在邻近照射路径之间没有未熔化粉末的熔合区域。相应地,在熔合材料第一次熔化时在熔合材料内出现的任何孔隙不是由照射路径之间的粉末材料的不完全熔化引起的,而是例如由在熔池固化期间出现的固化裂纹引起的。相应地,在熔合区域第一次熔化时在熔合区域中出现的任何孔隙率不是通过照射路径的间距或沿着照射路径的曝光点的间距(这些照射路径被选择以实现完全熔合区域)而“设计”的,而是固化过程的观察结果。执行随后一次的熔合材料的再加热,以封闭或防止由固化裂纹形成的多孔区域的形成。

[0031]

第一次照射层可以包括用第一前导能量束渐进地照射预定义照射路径,并且随后一次或随后每一次照射熔合区域可以包括用跟从能量束渐进地照射预定义照射路径。前导能量束和(多个)跟从能量束可以(例如,对于连续或调制扫描,通过将前导能量束和跟从能量束的扫描速度设定为相同,或者对于调制扫描,通过设定前导能量束和跟从能量束的点距和曝光时间,以使得针对两个能量束实现了相同的扫描速度(优选地,但不是必须地,通过将前导能量束和跟从能量束设定为具有相同的点距和曝光时间))以相同速度沿着照射路径前进。

[0032]

前导能量束可以具有与(多个)跟从能量束不同的功率。例如,(多个)跟从能量束具有的功率可以小于前导能量束的功率的四分之三,优选小于前导能量束的功率的一半。(多个)跟从能量束可以具有与前导能量束相同或比前导能量束大的斑点尺寸。(多个)跟从能量束可以相对于前导能量束散焦。跟从能量束在层处的能量密度可以小于前导能量束的能量密度。

[0033]

第二照射参数和/或前导能量束与跟从能量束之间的间隔可以使得跟从能量束再加热熔合区域和熔合区域周围的粉末。例如,跟从能量束可以在前导能量束沿着邻近照射路径前进时再加热将被前导能量束熔化的粉末。这可以是有益的,因为粉末的预热可以有助于减少粉末熔化时的热冲击。

[0034]

在另一实施例中,熔合区域的再加热包括用这些能量束或这些能量束中的一个能量束渐进地照射与预定照射路径不同的另一预定义照射路径。

[0035]

另一照射图案可以被布置成形成用于晶粒形成的优先方向,比如ep19179230.8中所描述,该文件通过援引以其全部内容并入本文。

[0036]

在另一实施例中,另一照射图案包括分布式扫描策略,其中,部分被不连续地照射,并且以某次序照射,以使得连续照射的部分被间隔开,比如wo 2016/079496中所描述,该文件通过援引以其全部内容并入本文。可以以传导或过渡模式而不是锁孔模式照射这些部分以形成熔池。

[0037]

该方法可以包括:执行第一扫描策略(比如填充扫描策略)以第一次使材料熔化,并且执行不同的第二扫描策略(比如分布式扫描策略)以随后一次或随后每一次使材料熔化。第一扫描策略可能导致不期望的微结构,但是提供了形成使用不同的扫描策略(比如分布式扫描策略)以形成期望的微结构的基础的快速方式。

[0038]

该方法可以包括:随后一次或随后每一次使熔合区域熔化,以使得所形成的(多

个)熔池延伸得比在第一次使层的材料熔化以形成熔合区域时形成的(多个)熔池浅。以这种方式,随后一次使熔合区域熔化可以修复在使材料熔化时在层中形成的裂纹,该第一次没有通过可能导致材料汽化的高功率照射引发其他多孔区域的形成。例如,通过随后一次或随后每一次使熔合材料熔化所形成的熔池可以在过渡模式或传导模式下形成。

[0039]

将理解的是,如本文使用的“传导模式”是指能量束的能量主要通过热传导耦合到粉末床中,从而产生宽度大于深度的熔池。这与锁孔模式形成对比,在锁孔模式下,在熔池中形成孔,在熔池中,材料通过暴露于能量束而汽化。以锁孔模式形成的熔池具有深而窄的轮廓,深宽比大于1.5。在传导模式与锁孔模式之间存在过渡模式,其中能量没有足够快地耗散并且处理温度升高到汽化温度以上。熔池的深度增加,并且熔池的穿透可以开始。在传导模式或过渡模式下形成的熔池具有的深宽比小于1.5、优选地小于1、更优选小于0.75并且最优选小于或等于0.5。

[0040]

替代性地,该方法可以包括:随后一次或随后每一次使熔合区域熔化,以使得所形成的(多个)熔池延伸得比在第一次使层的材料熔化以形成熔合区域时形成的(多个)熔池深。以这种方式,随后一次或随后每一次使熔合区域熔化“覆盖”了第一次使熔合区域的材料熔化时所形成的微结构,以使得物体的最终微结构由用于随后一次使熔合材料熔化的扫描参数和/或扫描策略限定。通过第一次使材料熔化所形成的(多个)熔池的深度可以小于五层、四层或三层的厚度,并且优选小于或约等于两层的厚度,但优选大于或等于一层的厚度。以这种方式,第一次使材料熔化与底层固化的材料形成了牢固连接,但是足够浅而使其能够被随后一次或随后每一次曝光覆盖。用于随后一次(以及可选地第一次和随后一次这两者)使材料熔合的能量束参数可以被配置为使得熔池在传导模式或过渡模式下形成。

[0041]

根据本发明的第二方面,提供了一种粉末床熔合增材制造方法,其中,以逐层方式构建物体,该方法包括:对于多个相继熔合层中的每一层,通过使前导能量束沿着照射路径在该层的材料上前进来用该能量束使材料熔化,允许熔化的材料固化,并通过使跟从能量束沿着照射路径前进来再加热固化的材料。

[0042]

前导能量束可以使用第一组照射参数沿着照射路径前进,并且跟从能量束可以使用不同的第二组照射参数沿着照射路径前进。第二组照射参数可以包括不同的能量束功率和/或在层上的斑点尺寸。跟从能量束可以具有比前导能量束大的斑点尺寸。跟从能量束可以以比前导能量束低的功率照射。跟从能量束提供比前导能量束低的能量密度。可以选择第二组照射参数,以使得跟从能量束将固化的材料再加热到晶粒细化温度以上,晶粒细化温度比如是回火温度、退火温度(再结晶温度)、固溶热处理温度、烧结温度或熔化温度。再加热可以将固化的材料的温度提高至少100℃、200℃、300℃、400℃,并且优选提高至少500℃。可以在固化的材料已冷却到350℃以下之后,执行固化的材料的再加热。

[0043]

前导能量束与跟从能量束之间的间隔时间可以是名义上固定的,并且/或者可以大于预定最小延迟。预定最小延迟可以是至少250微秒,并且更优选是至少500微秒。预定最小延迟允许熔化的材料固化,以使得熔合材料在层随后一次被一个或多个能量束照射时被再加热。前导能量束与跟从能量束之间的间隔可以小于预定最大延迟。最大延迟可以大于2500微秒。

[0044]

根据本发明的第三方面,提供了一种粉末床熔合增材制造方法,其中,以逐层方式构建物体,该方法包括:对于多个相继熔合层中的每一层,通过用一个或多个能量束以第一

照射图案照射该层来第一次使该层的材料熔化,允许该图案的熔化的材料固化以限定该层的熔合区域,并且用一个或多个能量束以第二照射图案随后一次使该熔合区域熔化。

[0045]

第二照射图案可以不同于第一照射图案。相应地,随后一次使熔合区域熔化可以将熔合材料的整体微结构相对于通过第一次使材料熔化实现的微结构改变。第二图案可以被布置成实现定向晶粒结构,比如pct/gb2020/051382中所描述,该文件通过援引以其全部内容并入本文。

[0046]

熔合区域可以包括物体的芯部。

[0047]

根据本发明的第四方面,提供了一种粉末床熔合增材制造方法,其中,以逐层方式构建物体,该方法包括:对于多个相继熔合层中的每一层,通过使前导能量束沿着照射路径在该层的材料上前进来用该能量束第一次照射该材料而使该材料熔化,以及通过使跟从能量束沿着照射路径在熔合材料上前进来随后一次照射该材料,其中,前导能量束与跟从能量束之间的间隔时间为至少500微秒。

[0048]

预定最小延迟允许熔合材料充分冷却,以使得熔合材料在被跟从能量束照射时被再加热。前导能量束与跟从能量束之间的间隔可以小于预定最大延迟。最大延迟可以大于2500微秒。在一个实施例中,第一次与随后一次之间没有设定最大延迟。

[0049]

根据本发明的第五方面,提供了一种粉末床熔合设备,包括:构建平台,该构建平台用于支撑粉末床;层形成装置,该层形成装置用于形成粉末床的粉末层;扫描仪,该扫描仪用于将一个或多个能量束引导到粉末床的工作表面;以及控制器,该控制器被布置成控制层形成装置和扫描仪以执行根据本发明的第一方面、第二方面、第三方面和第四方面中的任一方面的方法。

[0050]

根据本发明的第六方面,提供了一种用于控制粉末床熔合设备的控制器,该粉末床熔合设备包括:构建平台,该构建平台用于支撑粉末床;层形成装置,该层形成装置用于形成粉末床的粉末层;以及扫描仪,该扫描仪用于将一个或多个能量束引导到粉末床的工作表面,该控制器被布置成控制层形成装置和扫描仪以执行根据本发明的第一方面、第二方面、第三方面和第四方面中的任一方面的方法。

[0051]

根据本发明的第七方面,提供了一种数据载体,该数据载体具有存储在其上的指令,这些指令在由粉末床熔合设备的控制器的处理器执行时,使该控制器控制该粉末床熔合设备的层形成装置和扫描仪以执行根据本发明的第一方面、第二方面、第三方面和第四方面中的任一方面的方法,该粉末床熔合设备包括:构建平台,该构建平台用于支撑粉末床;层形成装置,该层形成装置用于形成粉末床的粉末层;以及扫描仪,该扫描仪用于将一个或多个能量束引导到粉末床的工作表面。

[0052]

根据本发明的第八方面,提供了一种为粉末床熔合设备生成构建程序的方法,该粉末床熔合设备包括:构建平台,该构建平台用于支撑粉末床;层形成装置,该层形成装置用于形成粉末床的粉末层;扫描仪,该扫描仪用于将一个或多个能量束引导到粉末床的工作表面;以及控制器,该控制器用于控制层形成装置和扫描仪,该方法包括:接收限定物体的几何数据,确定要在粉末床熔合设备中以层形成的物体的切片,确定一个或多个能量束的照射序列,以便执行根据本发明的第一方面、第二方面、第三方面和第四方面中的任一方面的粉末床熔合增材制造方法;以及生成构建程序,该构建程序在由控制器执行时,使控制器控制层形成装置和扫描仪以执行粉末床熔合增材制造方法。

[0053]

根据本发明的第九方面,提供了一种数据载体,该数据载体具有存储上其上的指令,这些指令在由处理器执行时,使该处理器执行根据本发明的第九方面的方法。

[0054]

数据载体可以是用于向机器提供指令的合适介质,比如非暂态数据载体,例如软盘、cd rom、dvd rom/ram(包括-r/-rw和 r/ rw)、hd dvd、blu ray(tm)光盘、存储器(比如memory stick(tm)、sd卡、紧凑型闪存卡等)、磁盘驱动器(比如硬盘驱动器)、磁带、任何磁性/光学存储器;或暂态数据载体,比如在导线或光纤上的信号或无线信号,例如在有线或无线网络上发送(比如互联网下载、ftp传输等)的信号。

附图说明

[0055]

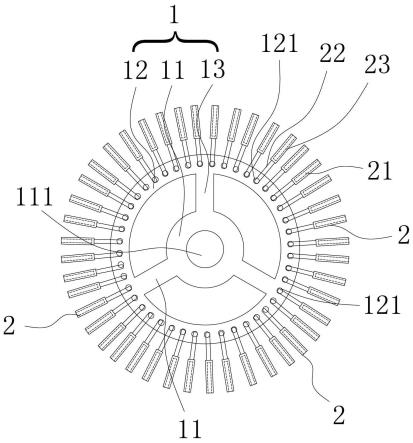

图1是根据本发明的实施例的粉末床增材制造设备的示意图;

[0056]

图2是图1中所示的粉末床增材制造设备的平面视图;

[0057]

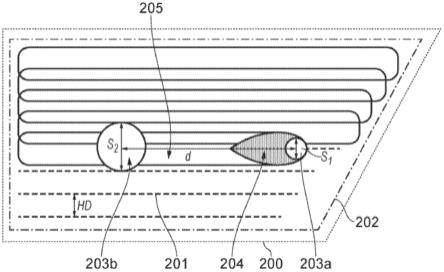

图3是根据本发明的第一实施例的扫描策略的示意图;

[0058]

图4是熔合层的截面,展示了物体的芯部、上表皮区域和下表皮区域;

[0059]

图5是根据本发明的第二实施例的扫描策略的示意图;

[0060]

图6是根据本发明的第三实施例的扫描策略的示意图;

[0061]

图7是使用第三实施例的扫描策略形成的熔池的示意图;

[0062]

图8是使用单一激光束由h13工具钢形成的立方体的截面的背散射电子图像;

[0063]

图9是使用前导激光束和跟从激光束(其中200w的跟从激光束在2500μs后跟从前导激光束)由h13工具钢形成的立方体的截面的背散射电子图像;

[0064]

图10是使用前导激光束和跟从激光束(其中100w的跟从激光束在2500μs后跟从前导激光束)由h13工具钢形成的立方体的截面的背散射电子图像;

[0065]

图11是使用前导激光束和三个跟从激光束(其中每个跟从激光束在500μs后跟随前一激光束)由h13工具钢形成的立方体的截面的背散射电子图像;

[0066]

图12是使用前导激光束和三个跟从激光束(其中每个跟从激光束在1000μs后跟随前一激光束)由h13工具钢形成的立方体的截面的背散射电子图像;

[0067]

图13是使用前导激光束和三个跟从激光束(其中每个跟从激光束在1500μs后跟随前一激光束)由h13工具钢形成的立方体的截面的背散射电子图像;

[0068]

图14是示出用于示例4的激光束的扫描参数的表格;

[0069]

图15a和图15b是直方图,示出了在以示例4中所述的方式构建的立方体中发现的不同尺寸的裂纹的数量;

[0070]

图16a和图16b是使用单一激光束(其中粉末床已被加热到500℃)由h13工具钢形成的立方体的截面的背散射电子图像;

[0071]

图17a和图17b是使用前导激光束和跟从激光束(没有将粉末床加热到500℃)由h13工具钢形成的立方体的截面的背散射电子图像;

[0072]

图18a和图18b是使用单一激光束(没有将粉末床加热到500℃)由h13工具钢形成的立方体的截面的背散射电子图像;

[0073]

图19是示出用于其中由m2高速钢形成立方体和迹线(track)的示例6的激光束的扫描参数的表格;

[0074]

图20-1至图20-7示出了用具有图19中所阐述的扫描参数的激光束形成的固化填

充线;

[0075]

图21a和图21b是使用前导激光束和跟从激光束(图21a)以及单一激光束(图21b)由m2高速钢形成的立方体的顶表面的背散射电子图像;以及

[0076]

图22是使用前导激光束和跟从激光束平行于构建方向地由m2高速钢形成的立方体的截面的背散射电子图像,其中,填充形成方向是垂直于页面的。

具体实施方式

[0077]

参考图1和图2,根据本发明的实施例的粉末床熔合增材制造设备包括构建室101,在该构建室中具有限定构建容积117的隔板115、116。构建平台102可在构建容积117中降低。当通过选择性激光熔化粉末来构建工件时,构建平台102支撑构建基板102a、粉末床104和工件103。随着形成相继的粉末层,平台102在电机(未示出)的控制下在构建容积117内降低。

[0078]

在通过分配设备108和擦拭器109构建工件103时,形成粉末层104。例如,分配设备108可以是如wo 2010/007396中所描述的设备。分配设备108将粉末分配到由隔板115限定的上表面115a上,并且通过再涂覆器(在此实施例中,是擦拭器109的形式)铺展在粉末床上。擦拭器109的下边缘的位置限定工作表面/平面110,粉末在该工作表面/平面处被固结。

[0079]

多个激光模块105a、105b、105c和105d生成用于照射粉末床104的激光束118a、118b、118c、118d,这些激光束118a、118b、118c、188d按需要由对应的光学模块106a、106b、106c、106d操控。激光束118a、118b、118c、118d由对应的光学模块操控,以通过公共激光窗口107进入构建室101。每个光学模块包括用于在整个工作平面110上在垂直方向(x和y)上操控激光束118的操控光学器件121(比如,安装在检流计124a、124b上的两个反射镜141a、141b(参见图3))以及聚焦光学器件120(比如,用于改变激光束118的焦点的两个可移动透镜)。光学模块106a、106b、106c、106d此处被示出为分离的,但是它们可以被一起组合到单件壳体中,如renishaw的renam 500q增材制造机中的情况。每个扫描仪被控制成使得激光束118的焦点位置保持在与激光束118在工作平面110上移动的相同平面110中。代替使用动态聚焦元件将激光束的焦点位置维持在平面中,可以使用f-θ透镜。

[0080]

控制器140(包括处理器161和存储器162)与增材制造设备的模块(即,激光模块105a、105b、105c、105d,光学模块106a、106b、106c、106d,构建平台102,分配设备108和擦拭器109)通信。控制器140从外部计算机(在该外部计算机上具有构建准备软件)接收构建指令,并基于构建指令控制模块中的每一个模块,以便使用增材制造工艺构建一个或多个物体。构建准备软件可以如wo 2014/207454中所描述,但是进一步适于生成实施如下所描述的扫描策略的构建指令。

[0081]

参考图3,用于固结粉末材料以形成物体的截面200的扫描策略包括:通过用第一前导激光束203a渐进地照射预定义照射路径201来使粉末层l5的材料熔化,以及通过用跟从激光束203b渐进地照射预定义照射路径201来再加热熔合区域205。在此实施例中,前导激光束203a和跟从激光束203b以同一速度沿着平行照射路径201(也称为填充线)连续扫描。填充线以填充距离hd间隔开,以使得邻近的固化线形成连续熔合区域,而它们之间没有粉末。典型地使用平行填充线201作为充填扫描来固化截面的芯部,并且执行一次或多次边界扫描202来提供围绕芯部的壳部。

[0082]

图4中以阴影区域510a和510b展示了熔合材料层l2的芯部的示例。阴影区域510a和510b直接形成在处于下方的层l1的熔合材料上,并且其上在上方的层l3被熔合时形成有熔合材料。相应地,区域511不是层l2的芯部的一部分,因为它是并非直接形成在熔合材料上(而是熔合在粉末上)的下表皮区域,区域512不是层l2的芯部的一部分,因为它是上面没有形成层l3的熔合材料的上表皮区域,并且区域513是通过使用边界扫描照射此区域而熔合的边界区域。

[0083]

充填扫描可以包括:曲折扫描图案,其中所有填充线在相同方向上(但是它们被双向或单向扫描);棋盘扫描图案,其中要固化的截面被分成多个正方形,每个正方形包括多个填充线,其中正方形之间的填充线的方向可以不同,例如相差90

°

;或者条纹扫描图案,其中要固化的截面被分成多个平行条纹,每个条纹包括多个填充线。棋盘扫描图案和条纹扫描图案可以提供相等长度的填充线,除了由于要固化的截面200的边界而缩短正方形或条纹的情形之外。

[0084]

边界扫描202可以使用与充填扫描不同的一组参数,例如,以使得期望的表面光洁度得以实现。边界扫描也可以用前导激光束和跟从激光束扫描,或者可以只用单一激光束扫描。

[0085]

前导激光束203a和跟从激光束203b以延迟d分开,以使得被前导激光束203a熔化的材料204被允许在熔合材料205被激光束203b再加热之前固化。在此实施例中,延迟d大于250微秒,并且优选为2500微秒。针对前导激光束和跟从激光束的成组照射参数也不同。在此实施例中,前导激光相比跟从激光束203a具有较小(1/e2)斑点尺寸s1和高功率。跟从激光束203b的较大斑点尺寸s2可以通过使激光束散焦来实现,例如通过将激光束聚焦到粉末床104的工作表面上方或下方的平面来实现。

[0086]

由跟从激光束203a提供的能量密度可能不足以使材料熔化,但是可以将材料加热到发生晶粒细化的温度以上。

[0087]

替代性地,由跟从激光束203a提供的能量密度可以对于使材料熔化从而导致晶粒细化是足够的。在此替代实施例中,跟从激光束的能量密度单独可能并不足以使材料熔化来形成固化材料的连续填充线。然而,与前导激光束相结合,前导激光束与跟从激光束之间的延迟长到足以使被前导激光束熔化的材料固化,却又短到足以使足够的热量保留在局部内从而使得跟从激光束将材料再熔化。

[0088]

已发现,与仅使用单一激光束相比,这种扫描策略减少了所得物体中裂纹的数量。据信,跟从激光束203b对熔合材料的再加热细化了晶粒,以减少外延晶粒和/或柱状晶粒的数量,因此减少了不同定向的外延晶粒和柱状晶粒之间的边界。减少这种晶粒边界减少了金属材料中的固化裂纹的数量。已发现,这种扫描策略能够将裂纹减少到先前由于裂纹而失败的构建现在可以被构建的程度。

[0089]

参考图5,示出了另一扫描策略。此实施例与参考图3所描述的实施例的不同之处在于:提供了附加的跟从激光束303c。附加的跟从激光束303c通过在跟从激光束303b之后以设定的延迟d2渐进地照射预定义照射路径201来第三次再加热熔合区域205。延迟d2可以与延迟d1相同或不同。

[0090]

已发现,与使用前导激光束和一个跟从激光束相比,添加另一跟从激光束进一步减少了所得物体中的裂纹。在此实施例中,用于附加的跟从激光束303c的成组照射参数不

同于用于跟从激光束303b的成组照射参数。

[0091]

参考图6和图7,用于固结粉末材料以形成物体的截面400的扫描策略包括用包括第一组曝光(在本实施例中为阴影线401a)的第一扫描图案第一次使材料熔化,允许熔化的材料固化以形成物体的整个熔合截面400,并且接着用包括第二组曝光(在本实施例中为第二组阴影线401b)的第二扫描图案第二次使熔合截面400的材料熔化。如图6中所示,第二组曝光的填充线可以与第一组曝光的方向相同,或者可以与第一组曝光的方向不同。

[0092]

第一组曝光形成熔池404a'、404a”、404a”'和404a

””

,这些熔池足够深以使熔合材料与下方层的熔合材料固结,但比接下来由第二组曝光形成的熔池404b'、404b”、404b”'和404b

””

浅。以这种方式,第二组曝光“覆盖”了第一组曝光,以使得所得的晶粒结构主要是由第二组曝光形成的熔池的固化速率和几何形状的结果。由第一组曝光形成的熔合材料提供了均匀的环境,以使得第二组曝光形成具有所需形状和相互关系的熔池,以实现定向晶粒结构。如ep 19179230.8中所描述,这可能在形成具有优选晶粒方向的物体时是重要的。

[0093]

在此实施例中,第一组曝光和第二组曝光都在传导模式或过渡模式下形成熔池。

[0094]

示例1

[0095]

在renam 500q增材制造机中由工具钢hs13粉末构建了八个10mm

×

10mm

×

10mm的立方体。这些立方体是使用曲折扫描策略构建的,其中,填充方向每层旋转67度。没有在构建平台中使用加热器来执行粉末的预热。这些立方体中的七个立方体是使用前导激光束和跟从激光束构建的,并且这些立方体中的一个立方体是使用单一激光束构建的。扫描参数如下所阐述。

[0096]

单一激光

[0097]

使用具有以下扫描参数的单一激光束来构建立方体:

[0098]

激光功率:200w

[0099]

相对于工作平面的焦点:0mm

[0100]

点距:20μm

[0101]

曝光时间:20μs

[0102]

填充距离:0.08mm

[0103]

图8展示了使用这些扫描参数形成的立方体的截面的背散射电子图像。如可以从图像看出的,熔合材料中存在大量大的裂纹。

[0104]

200w跟从激光

[0105]

一个立方体是使用前导激光束和跟从激光束(其中跟从激光束在2500μs后跟从)来构建的。使用以下扫描参数:

[0106]

前导激光束:

[0107]

激光功率:200w

[0108]

相对于工作平面的焦点:0mm

[0109]

点距:20μm

[0110]

曝光时间:20μs

[0111]

填充距离:0.08mm

[0112]

跟从激光束:

[0113]

激光功率:200w

[0114]

相对于工作平面的焦点: 5mm

[0115]

点距:20μm

[0116]

曝光时间:20μs

[0117]

填充距离:0.08mm

[0118]

图9展示了使用这些扫描参数形成的立方体的截面的背散射电子图像。如可以从图像看出的,与使用单一激光形成的立方体相比,熔合材料中存在的裂纹的数量已减少且尺寸已减小。与使用单一激光束构建立方体相比,可以在图像中观察到晶粒结构的细化。

[0119]

100w跟从激光束

[0120]

一个立方体是使用前导激光束和跟从激光束(其中跟从激光束在2500μs后跟从)来构建的。使用以下扫描参数:

[0121]

前导激光束:

[0122]

激光功率:200w

[0123]

相对于工作平面的焦点:0mm

[0124]

点距:20μm

[0125]

曝光时间:20μs

[0126]

填充距离:0.08mm

[0127]

跟从激光束:

[0128]

激光功率:100w

[0129]

相对于工作平面的焦点: 5mm

[0130]

点距:20μm

[0131]

曝光时间:20μs

[0132]

填充距离:0.08mm

[0133]

图10展示了使用这些扫描参数形成的立方体的截面的背散射电子图像。如可以从图像看出的,与使用单一激光束形成的立方体和使用200w跟从激光束形成的立方体相比,熔合材料中存在的裂纹的数量已减少且尺寸已减小。并且,与使用单一激光束形成的立方体相比,晶粒结构的细化是明显的。

[0134]

还观察到使用前导激光束和跟从激光束形成的材料的硬度相比于使用单一激光束形成的材料的硬度有所提高,这也表明由于使用跟从激光束进行热处理而出现了晶粒结构的细化。

[0135]

示例2

[0136]

使用前导激光束和三个跟从激光束,在renam 500q增材制造机中由工具钢hs13粉末构建了三个10mm

×

10mm

×

3mm的立方体。对于这些立方体中的第一个立方体,每个激光束之间的延迟时间是500μs,对于这些立方体中的第二个立方体,每个激光束之间的延迟时间是1000μs,并且对于这些立方体中的第三个立方体,每个激光束之间的延迟时间是1500μs。这些立方体是使用曲折扫描策略构建的,其中,填充方向每层旋转67度。没有在构建平台中使用加热器来执行粉末的预热。扫描参数如下所阐述。

[0137]

前导激光束:

[0138]

激光功率:240w

[0139]

相对于工作平面的焦点:0mm

[0140]

点距:20μm

[0141]

曝光时间:20μs

[0142]

填充距离:0.08mm

[0143]

第1跟从激光束:

[0144]

激光功率:150w

[0145]

相对于工作平面的焦点: 15mm

[0146]

点距:20μm

[0147]

曝光时间:20μs

[0148]

填充距离:0.08mm

[0149]

第2跟从激光束:

[0150]

激光功率:100w

[0151]

相对于工作平面的焦点: 15mm

[0152]

点距:20μm

[0153]

曝光时间:20μs

[0154]

填充距离:0.08mm

[0155]

第3跟从激光束:

[0156]

激光功率:50w

[0157]

相对于工作平面的焦点: 15mm

[0158]

点距:20μm

[0159]

曝光时间:20μs

[0160]

填充距离:0.08mm

[0161]

对于500μs的延迟,实现了理论体密度的99.92%的体密度。对于1000μs的延迟,实现了理论体密度的99.95%的体密度。对于1500μs的延迟,实现了理论体密度的99.97%的体密度。如可以图11、图12和图13看出,与使用单一激光束形成立方体相比,可以观察到裂纹有所减少。

[0162]

并且,与使用单一激光束形成的立方体相比,观察到这些样品的硬度有所提高。

[0163]

示例3

[0164]

在renam 500q增材制造机中由工具钢w360粉末构建了八个10mm

×

10mm

×

10mm的立方体。这些立方体是使用前导激光束和跟从激光束构建的,这些激光束以曲折扫描策略或条纹扫描策略横穿截面。填充方向每层旋转67度。没有在构建平台中使用加热器来执行粉末的预热。使用单一激光束构建了两个立方体。图14中阐述了用于每个立方体的扫描参数。

[0165]

使用计算机程序计算每个立方体中的裂纹的数量,该计算机程序从立方体的截面的光学图像自动识别裂纹。图15是直方图,示出了被识别为具有使用单一激光束构建的立方体的特定周边尺寸的裂纹的数量,并且图15b是直方图,示出了被识别为具有使用前导激光束和跟从激光束构建的立方体的特定周边尺寸的裂纹的数量。如从这些直方图显而易见的是,与使用单一激光束构建的立方体相比,使用前导激光束和跟从激光束构建的立方体中的裂纹的数量较低。

[0166]

示例4

[0167]

在renishaw renam500q ht增材制造机中由工具钢hs13粉末构建了10mm

×

10mm

×

10mm的立方体,其中,粉末床被加热到500℃。这些立方体是使用单一激光器使用曲折扫描策略构建的,其中,填充方向每层旋转67度。

[0168]

图16a和图16b是立方体的两个截面的电子背散射图像。可以看出,立方体中存在许多裂纹。

[0169]

据信,示例4展示了降低冷却速率并不能防止裂纹在h13工具钢中的形成。

[0170]

示例5

[0171]

由h13工具钢构建了立方体,一个立方体使用前导激光束和跟从激光束,其中跟从激光束在2500μs后跟从,并且另一个立方体仅使用单一激光束。粉末床没有预热。使用以下扫描参数:

[0172]

前导激光束:

[0173]

激光功率:240w

[0174]

相对于工作平面的焦点:0mm

[0175]

点距:20μm

[0176]

曝光时间:20μs

[0177]

填充距离:0.08mm

[0178]

跟从激光束:

[0179]

激光功率:100w

[0180]

相对于工作平面的焦点: 5mm

[0181]

点距:20μm

[0182]

曝光时间:20μs

[0183]

填充距离:0.08mm

[0184]

对于单一激光束,所使用的相同扫描参数是上文针对前导激光束列出的那些扫描参数。

[0185]

图17a是使用前导激光束和跟从激光束形成的立方体的截面的背散射电子图像。图18a是使用单一激光束形成的立方体的截面的背散射电子图像。如可以从图像看出的,与使用单一激光束形成的立方体相比,使用前导激光束和跟从激光束,熔合材料中存在的裂纹的数量已减少且尺寸已减小。图17b和图18b以较高分辨率示出了立方体的截面的图像,这些立方体已使用软件进行了裂纹分析。使用前导激光束和跟从激光束形成的截面的裂纹面积百分比为0.05%,平均裂纹长度为16 /-12μm,并且平均裂纹宽度为0.5 /-0.5μm。使用单一激光束形成的截面的裂纹面积百分比为0.26%,平均裂纹长度为25 /-15μm,并且平均裂纹宽度为2 /-1μm。

[0186]

示例6

[0187]

由m2高速钢构建了立方体,使用前导激光束和跟从激光束构建了四个立方体,并且仅使用单一激光束构建了三个立方体。图19中阐述了所使用的扫描参数。用这些扫描参数在每个立方体的顶部上也形成填充线,以允许研究熔化区域。

[0188]

图20-1至20-7对应于图19的表格中所阐述的样品编号。如可以从图20-1至图20-4中可见的填充线看出,填充线的平滑度随着跟从激光的激光功率从50w增大到150w而提高,这表明随着功率提高,再熔化增加。图20-5和图20-6示出了在使用较低功率的单一激光束

时的成球效应,展示了在没有前导激光束的情况下,跟从激光束的这些扫描参数不足以使材料的连续线熔化。

[0189]

图21a示出了使用前导激光束和跟从激光束构建的立方体的顶表面,示出了细化的微结构。图21b示出了使用单一激光束构建的立方体的顶表面,示出了粗糙的枝晶和明显较多的裂纹。

[0190]

图22中标示的虚线框包围了在m2高速钢中以前导激光束和跟从激光束熔化的单一层。填充方向垂直于页面。可以看出,该层是由较深的熔池和较浅的熔池形成的,较深的熔池具有由前导激光束产生的锁孔模式形状,较浅的熔池具有由跟从激光束产生的传导模式形状。这表明,再熔化是由跟从激光束执行的,尽管扫描参数提供的能量密度太低而不能在没有前导激光束执行加热的情况下使材料熔化。

[0191]

将理解的是,在不背离本文所限定的本发明的范围的情况下,可以对上述实施例进行改变和修改。例如,不是激光束对照射路径201、401a、401b的连续扫描,而是激光束中的每一个激光束或一个或多个激光束可以被调制以沿着照射路径照射一系列点或部分。扫描策略可以仅应用于边界扫描,而不是将扫描策略仅应用于充填扫描、或应用于充填扫描与边界扫描这两者。零件故障期间的裂纹倾向于从零件的表面处的微裂纹开始。相应地,减少或消除边界处的裂纹可能足以提供具有所需机械性质的零件。此外,可能较难以确保材料在边界处的熔化是所需的,而所需的条件可能较容易保持在截面的芯部内。相应地,在不进行晶粒细化的情况下使材料熔化时,可以在芯部内实现所需的机械性质,比如晶粒取向,但是对于边界处的熔合材料,可能需要晶粒细化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。