1.本发明涉及兼具高br和高h

cj

的具有优异的磁特性的稀土烧结磁体。

背景技术:

2.作为节能化、高功能化所不可或缺的功能性材料,稀土烧结磁体的应用范围和生产量逐年扩大。在稀土烧结磁体中,特别是nd系烧结磁体(以下称为“nd磁体”)具有高的剩余磁通密度(以下称为“br”),例如用于混合动力汽车、电动汽车的驱动用马达、电动动力转向用马达、空调的压缩机用马达、硬盘驱动器的音圈马达(vcm)等。这样在多种用途中的马达中,使用具有高br的nd磁体,例如为了使马达进一步小型化,对于nd磁体要求更高的br。

3.另一方面,在高温下,稀土烧结磁体的矫顽力(以下称为“h

cj”)降低,因此发生不可逆的热退磁。因此,特别是在电动汽车用马达等面向汽车使用的稀土烧结磁体中,要求具有高的h

cj

。

4.以往,为了增大nd磁体的h

cj

,一般添加dy、tb等重稀土元素,但由于其添加而导致br的降低、资源上也为稀有且昂贵等理由,这未必是优选的方法。

5.另外,作为增加nd磁体的h

cj

的其他方法,已知有结晶粒径的微细化(细化)。该方法主要是通过使成型前的微粉碎时的微粉粒度变细从而进行烧结后的结晶粒径的微细化,已知在某一定的粒径范围内,随着粒径的微细化,h

cj

线性地增大。但是,在进行一定以上的微细化的情况下,由于微粉碎时的粉碎能力降低、微粉的反应性提高等,微粉的杂质(主要是氧、氮)浓度增大,因此存在nd磁体的h

cj

降低、或者虽然可见到h

cj

的增大但是难以通过后述的晶界扩散法增大h

cj

的问题。为了对此进行改善,还提出了将微粉碎时的粉碎气体变为he、ar等惰性气体的方法(专利文献1)。

6.进而,作为nd磁体的h

cj

增加方法,还已知有选择性地使重稀土元素(dy、tb等)聚集于nd磁体中的晶界相的方法(以下称为“晶界扩散法”)(专利文献2)。该方法是利用涂布等方法使dy、tb等重稀土元素化合物附着于磁体表面后,在高温下进行加热处理的方法。通过仅在nd磁体中的非常接近主相粒子的晶界的区域形成dy、tb的浓度高的组织,从而能够在抑制br的降低的同时得到高的h

cj

增大效果。

7.另外,近年来,作为不使用dy、tb等重稀土元素而提高h

cj

的方法,提出了利用r6fe

13

m相(m为si、ga等元素)的磁体内晶界组织的控制(专利文献3、4)。这是在磁体组成中含有si、ga等m元素的基础上,只含有低于作为主相的r2fe

14

x相的化学计量(stoichiometry)的量的x量(x为b和c),从而使r6fe

13

m相在磁体内部的晶界相析出以致连续地覆盖主相,使h

cj

增大的方法。

8.现有技术文献

9.专利文献

10.专利文献1:国际公开第2014/142137号

11.专利文献2:国际公开第2006/044348号

12.专利文献3:日本特开2018-56188号公报

13.专利文献4:国际公开第2013/191276号

技术实现要素:

14.发明所要解决的课题

15.然而,上述专利文献1中提出的将微粉碎时的粉碎气体变为he、ar等惰性气体的方法,若考虑与氮气的价格差,则难以工业生产。另外,如上述专利文献3所记载的那样,为了在抑制重稀土元素的使用量的同时实现高的h

cj

,也提出了对r6fe

13

m相析出型磁体进行晶界扩散处理的方案,但在该情况下,如专利文献4所记载的那样,磁体中的x量比化学计量少,为不足的量,因此存在作为nd磁体的主相的r2fe

14

x相的形成量变少、br降低的问题。因此,高br和高h

cj

存在折衷关系,难以兼具高br和高h

cj

。

16.本发明是鉴于上述课题而完成的,其目的在于在上述nd系烧结磁体中良好地实现高br和高h

cj

的兼顾。

17.用于解决课题的手段

18.本发明人为了实现上述目的,着眼于nd系烧结磁体的组成、特别是b量和si、ga等m元素对r6t

13

m相(t为铁族元素,以fe为必需元素。m为si、ga等元素)的析出造成的影响和磁特性的关系,进行了深入研究,结果发现,通过将这些元素量调整在适当的范围内,能够形成足够量的r2fe

14

x相(x为b和c),实现高br,同时在磁体组织中的晶界部分析出基于晶界扩散法的重稀土浓缩相和必要最小限度量的r6t

13

m相,实现高h

cj

,完成了本发明。

19.因此,本发明提供下述的稀土烧结磁体。

20.[1]稀土烧结磁体,是包含r(r为选自稀土元素中的1种以上的元素,以nd为必需元素)、t(t为选自铁族元素中的1种以上的元素,以fe为必需元素)、b、m1(m1为选自al、si、cr、mn、cu、zn、ga、ge、mo、sn、w、pb、bi中的1种以上的元素)和m2(m2为选自ti、v、zr、nb、hf、ta中的1种以上的元素),以r2t

14

b相为主相的稀土烧结磁体,其特征在于,包含0.5~2.0原子%的所述m1,并且在将所述r、t、m2、b的原子百分率分别设为[r]、[t]、[m2]、[b]的情况下,满足下述的关系式(1),

[0021]

([t]/14) [m2]≤[b]≤([r]/2) ([m2]/2)

···

(1)

[0022]

进而,磁体中的全部晶界相的0.1~10体积%被r6t

13

m1相占据。

[0023]

[2][1]的稀土烧结磁体,其中,r的含量为12.5~16.0原子%,b的含量为5.5~8.0原子%,m1的含量为0.5~2.0原子%,m2的含量为0.5原子%以下。

[0024]

[3][1]或[2]的稀土烧结磁体,其中,o含量为0.1质量%以下,n含量为0.05质量%以下,c含量为0.07质量%以下。

[0025]

[4][1]~[3]中任一项的稀土烧结磁体,其中,平均结晶粒径为4μm以下。

[0026]

[5][1]~[4]中任一项的稀土烧结磁体,其特征在于,在距稀土烧结磁体的表面至少500μm以内,在所述主相粒子的表面附近的至少一部分存在比所述主相粒子的中心部r1(r1为选自稀土元素中的1种以上的元素,构成所述r的一部分)浓度高的区域。

[0027]

[6][1]~[5]中任一项的稀土烧结磁体,其中,所述r1的至少一部分通过晶界扩散被引入至烧结后的磁体。

[0028]

发明效果

[0029]

根据本发明的稀土烧结磁体,对元素组成、特别是m1元素(m1为选自al、si、cr、mn、

cu、zn、ga、ge、mo、sn、w、pb、bi中的1种以上的元素)的含量进行调整,并且将r元素(r为选自稀土元素中的1种以上的元素,以nd为必需元素)、t元素(t为选自铁族元素中的1种以上的元素,以fe为必需元素)、m1元素(m1为选自al、si、cr、mn、cu、zn、ga、ge、mo、sn、w、pb、bi中的1种以上的元素)、m2元素(m2为选自ti、v、zr、nb、hf、ta中的1种以上的元素)和b的含量的关系调整为特定的范围并进行优化,由此能够得到兼顾高br和高h

cj

的优异的磁特性。

具体实施方式

[0030]

本发明的稀土烧结磁体包含r(r为选自稀土元素中的1种以上的元素,以nd为必需元素)、t(t为选自铁族元素中的1种以上的元素,以fe为必需元素)、b、m1(m1为选自al、si、cr、mn、cu、zn、ga、ge、mo、sn、w、pb、bi中的1种以上的元素)、m2(m2为选自ti、v、zr、nb、hf、ta中的1种以上的元素)。

[0031]

如上所述,上述r是选自稀土元素中的1种以上的元素,以nd为必需元素。r的含量没有特别限制,从抑制溶解的合金的α-fe的结晶析出、在烧结时促进正常的致密化的观点出发,优选为12.5原子%以上,更优选为13.0原子%以上。另外,从得到高br的观点出发,优选为16.0原子%以下,更优选为15.5原子%以下。

[0032]

对r中的nd的比例没有特别限定,优选为全部r元素的60原子%以上,更优选为75原子%以上。另外,作为nd以外的r元素,没有特别限制,可以优选含有pr、dy、tb、ho、ce、y等。

[0033]

上述t是选自铁族元素、即fe、co、ni中的1种以上的元素,以fe为必需元素。是上述r、m1、m2及b以外的剩余部分,优选为70原子%以上且80原子%以下。应予说明,fe的含有比例优选为稀土磁体整体的70原子%以上且85原子%以下,更优选为75原子%以上且80原子%以下。

[0034]

对上述b没有特别限制,从充分形成主相从而确保br的观点出发,优选含有5.5原子%以上,更优选含有5.8原子%以上,进一步优选为6.0原子%以上。另外,考虑到b的含量过高的情况下的nd1fe4x4相(x为b或b与c)的析出对br的影响,优选为8.0原子%以下,更优选为7.0原子%以下,进一步优选为6.5原子%以下。

[0035]

如上所述,上述m1是选自al、si、cr、mn、cu、zn、ga、ge、mo、sn、w、pb、bi中的1种以上的元素,是形成r6t

13

m1相的元素。从得到用于确保良好的生产率的热处理中的最佳温度范围、进而抑制h

cj

的降低的观点出发,m1的含量为0.5原子%以上,优选为0.8原子%以上,更优选为1.0原子%以上。另外,从得到高br的观点出发,为2.0原子%以下,优选为1.5原子%以下,更优选为1.4原子%以下。即,若m1量小于0.5原子%,则难以形成充分量的r6t

13

m1相,无法得到充分的h

cj

,另一方面,若超过2.0原子%,则作为主相的r2t

14

b相的形成量减少,因此br降低。

[0036]

在此,在本发明的稀土烧结磁体中,上述r6t

13

m1相形成于晶界相,磁体中的全部晶界相的0.1~10体积%被该r6t

13

m1相占据,更优选的占有率为1.0~8.0体积%。若该r6t

13

m1相在全部晶界相中的占有率小于0.1体积%,则无法得到充分的h

cj

,另一方面,若超过10体积%,则主相r2t

14

b相的形成量减少,br降低,在任一情况下均存在无法实现本发明的目的的可能。

[0037]

上述晶界相中的r6t

13

m1相的体积比例例如可以如下求出。首先,通过epma(电子束

显微分析仪)进行烧结磁体的组织观察,由反射电子组成像和半定量分析结果确定r6t

13

m1相,通过图像处理测定磁体的全部晶界相中所包含的r6t

13

m1相的面积比例。可对于烧结磁体的多种部位进行该测定,将其平均值定义为体积比例。该测定数例如为不同的10个部位的图像中的合计约1000个粒子的平均即可。

[0038]

如上所述,上述m2为选自ti、v、zr、nb、hf、ta中的1种以上的元素,从得到抑制烧结过程中的晶粒的异常晶粒生长的效果的观点出发,含有该m2。对m2的含量没有特别限制,从防止由m2元素形成的m

2-b相使r2t

14

b相的比率减少从而导致br降低的观点出发,优选为0.5原子%以下,更优选为0.3原子%以下,进一步优选为0.2原子%以下。

[0039]

在此,在本发明中,上述r、t、m2及b的含量在将这些原子百分率分别设为[r]、[t]、[m2]及[b]的情况下,以满足以下的关系式(1)的方式进行调整。

[0040]

([t]/14) [m2]≤[b]≤([r]/2) ([m2]/2)

···

(1)

[0041]

通过满足这样的关系,能够得到高的br和高的h

cj

。其理由未必明确,可以推测如下。上述(1)式示出了所包含的b量为多于化学计量的情况。已知ti、zr、nb等m2元素一般与b形成m

2-b2相,本发明人进行了深入研究,结果发现,根据稀土烧结磁体的微细组织结构,在磁体中也形成不稳定的m

2-b相,考虑这点,通过加入与m2元素的相形成所需的b量,从而导出上述(1)式。即,若b量比([t]/14) [m2]少,则作为主相的r2t

14

b相的形成不充分,因此br降低,另外,若b量比([r]/2) ([m2]/2)多,则r1t4b4相的形成过剩,同样br降低,难以实现本发明的目的。

[0042]

本发明的稀土烧结磁体除了上述构成元素以外,还可以含有o、n、c。此时,o的含量优选为0.1质量%以下,更优选为0.08质量%以下。另外,上述n的含量优选为0.05质量%以下,更优选为0.03质量%以下。进而,上述c的含量优选为0.07质量%以下,更优选为0.05质量%以下。c的含量超过0.07质量%时,有时h

cj

降低。若o、n、c的含量为上述范围,则能够更可靠地得到良好的磁特性、特别是良好的h

cj

。应予说明,在本发明中,这些o、n、c的含量越少越好,但通常这些元素是难以完全排除的不可避免的元素。

[0043]

进而,本发明的稀土烧结磁体除了上述元素以外,作为制造上不可避免的杂质,有时含有h、f、mg、p、s、cl、ca等元素。在该情况下,相对于上述磁体的构成元素和不可避免的杂质的合计,作为这些不可避免的杂质的合计,容许至0.1质量%以下,这些不可避免的杂质优选尽可能少。

[0044]

在本发明的稀土烧结磁体中,虽然没有特别限制,优选将平均结晶粒径设为4μm以下,更优选的平均结晶粒径为3.5μm以下。通过这样调整平均结晶粒径,能够更可靠地得到良好的磁特性、特别是良好的h

cj

。平均结晶粒径的测定例如可以通过以下的步骤进行。首先,将烧结磁体的截面研磨至成为镜面后,利用激光显微镜观察例如浸渍于vilella腐蚀液(例如,混合比为甘油:硝酸:盐酸=3:1:2的混合液)等蚀刻液中而选择性地蚀刻晶界相的截面。接着,基于所得到的观察图像,通过图像解析来测定各个粒子的截面积,计算作为等价的圆的直径。然后,基于各粒度所占的面积分率的数据,求出平均直径。另外,平均直径优选为多个部位的图像中的多个粒子的平均,例如,可设为不同的20个部位的图像中的合计约2000个粒子的平均。

[0045]

接着,对制造本发明的稀土烧结磁体的方法进行说明。

[0046]

制作本发明的稀土烧结磁体的工序基本上与通常的粉末冶金法相同,没有特别限

制,通常包括:将原料熔解而得到具有规定组成的原料合金的熔解工序;将原料合金粉碎而制备合金微粉末的粉碎工序;在磁场施加中对合金微粉末进行压粉成型而得到成型体的成型工序;和对成型体进行热处理而得到烧结体的热处理工序。

[0047]

首先,在熔解工序中,以成为规定的组成的方式称量成为各元素的原料的金属或合金。称量至规定的组成后,例如通过高频熔解将原料熔解,进行冷却从而制造原料合金。原料合金的铸造一般采用浇铸到平模、书型模(book mold)中的熔解铸造法、薄带连铸法。另外,本发明也可以适用于分别制作接近作为nd磁体的主相的r2fe

14

b化合物组成的合金和在烧结温度下成为液相助剂的富r合金,在粗粉碎后称量混合的所谓的二合金法。但是,接近主相组成的合金根据铸造时的冷却速度、合金组成从而α-fe相容易结晶,因此,为了使组织均匀化、消除α-fe相,优选根据需要在真空或ar气氛中在700~1200℃下实施1小时以上的均质化处理。应予说明,在利用薄带连铸法制作接近主相组成的合金的情况下,也可以省略均质化。对于成为液相助剂的富r合金而言,除了上述铸造法以外,还可以应用于所谓的液体急冷法。

[0048]

上述粉碎工序例如可以是包括粗粉碎工序和微粉碎工序的多个阶段的工序。在粗粉碎工序中,例如可以使用颚式破碎机、布朗粉碎机、针磨机或氢粉碎。在该情况下,在本发明中,没有特别限制,从实现o、n、c量的降低并得到优异的磁特性的观点出发,优选采用氢粉碎。特别是,在通过薄带连铸制作的合金的情况下,优选应用氢粉碎,通常可以得到粗粉碎至0.05mm~3mm、特别是0.05mm~1.5mm的粗粉。

[0049]

在上述微粉碎工序中,可以采用使用例如n2、he、ar等非氧化性气体气流的喷射磨对上述粗粉进行粉碎的方法。在本发明中,在该微粉碎工序中,将上述粗粉微粉碎至优选为0.2μm~15μm、更优选为0.5μm~10μm。稀土烧结磁体的o、n主要从微粉碎工序混入,因此为了调整稀土烧结磁体中的o、n的含量,需要控制喷射磨气氛。稀土烧结磁体中的o含量的调整通过喷射磨气氛中的o量和露点的控制来进行,粉碎时的气氛中的o量优选为1ppm以下,露点优选为-60℃以下。

[0050]

另外,稀土烧结磁体中的n含量例如可以利用下述方法调节:(a)采用利用he、ar气体气流的喷射磨进行微粉碎的方法、(b)在n2气气流的喷射磨中引入氢来进行微粉碎的方法、或者(c)使用含有氢的粗粉用n2气气流的喷射磨进行微粉碎的方法。在该情况下,在(b)或(c)的方法中,通过引入氢气或使用含有氢的粗粉,从而氢优先吸附于通过粉碎而产生的活性面,阻碍氮的吸附,由此能够减少稀土烧结磁体中的n量。

[0051]

在此,在原料合金的粗粉碎、微粉碎中的一者或两者的工序中,为了提高在作为下一工序的磁场中的成型中的粉末的取向性,例如可以适当添加由饱和脂肪酸或其酯构成的润滑剂。此时,通常增加润滑剂添加量对于提高取向是有效的,但由于来自润滑剂的c,在稀土烧结磁体中形成大量的r-con相,从而产生h

cj

显著降低的困境。因此,在实现取向提高时,优选对采用上述(c)的方法使用含有氢的粗粉进行了微粉碎的微粉进行润滑剂的增量。认为在由该微粉制作的稀土烧结磁体中,在热处理时,内部含有的氢脱离时,通过该氢,化学吸附于微粉表面的润滑剂通过羰基还原反应等而分解,进而通过基于氢气的裂解反应而分解、解离为挥发性高的低级醇,通过该作用,能够减少残留于稀土烧结磁体中的c含量。

[0052]

在上述成型工序中,施加400~1600ka/m的磁场,一边使合金粉末在易磁化轴方向上取向,一边用压缩成型机进行压粉成型。此时,优选使成型体密度为2.8~4.2g/cm3。即,

从确保成型体的强度从而得到良好的操作性的观点出发,成型体密度优选为2.8g/cm3以上。另外,为了提高成型后的成型体的强度,也可以添加pva、脂肪酸等粘合剂。另一方面,从得到充分的成型体强度的同时,抑制加压时的粒子的取向的紊乱而得到优选的br的观点出发,成型体密度优选为4.2g/cm3以下。另外,为了抑制合金微粉的氧化,优选在氮气、ar气等非活性气体气氛中进行成型。

[0053]

在上述热处理工序中,将在成型工序中得到的成型体在ar气等非氧化性气氛中或高真空中烧结。在通过上述(c)的方法使用含有氢的粗粉的情况下,为了抑制伴随着成型体中的氢气的放出(吸热反应)的成型体的温度降低、以及因温度差而产生的裂纹的产生,优选在200~600℃下保持5分钟~10小时、在非氧化性气氛或低真空气氛中保持之后进行烧成。通常所述烧结优选在950℃~1200℃的温度范围内保持0.5~10小时来进行。接着,为了提高h

cj

,可以在比所述烧结温度低的温度下对得到的烧结体实施热处理。该烧结后的热处理可以进行高温热处理和低温热处理这2阶段的热处理,也可以仅进行低温热处理。在高温热处理中,优选在600~950℃的温度下对烧结体进行热处理,在低温热处理中优选在400~600℃的温度下进行热处理。

[0054]

如此可以得到本发明的稀土烧结磁体。如上所述,该稀土烧结磁体的平均结晶粒径例如可以通过利用激光显微镜进行观察来容易地测定。具体而言,例如能够在对磁体进行磨削、镜面加工后,用nital腐蚀液或vilella腐蚀液等腐蚀液腐蚀表面后,由该面的反射电子图像通过图像解析来求出。

[0055]

另外,将所得到的稀土烧结磁体磨削成规定形状后,可以实施所谓的晶界扩散处理,即,将选自r2的氧化物、r3的氟化物、r4的氟氧化物、r5的氢氧化物、r6的碳酸盐、r7的碱性碳酸盐、r8的单质金属或合金中的1种或2种以上(r2~r8为选自稀土元素中的1种以上)的扩散源在存在于上述稀土烧结磁体表面的状态下进行热处理。上述扩散源向磁体表面的固定方法可以采用在包含粉末状的扩散源的浆料中浸渍烧结磁体从而涂布该浆料并进行干燥的浸涂法、丝网印刷法、或者溅射、pld等干式成膜法等。晶界扩散热处理的温度是比烧结温度低的温度,优选700℃以上,从得到良好的烧结磁体的组织、磁特性的观点出发,对时间没有特别限制,优选为5分钟~80小时,更优选为10分钟~50小时。通过该晶界扩散处理使粉末中所含的上述r2~r8扩散到磁体中,能够实现h

cj

的进一步增大。应予说明,为了便于说明,通过上述晶界扩散而被引入的稀土元素,如上所述设为r2~r8,但在晶界扩散后,均包含在本发明稀土烧结磁体中的上述r成分中。另外,作为包含该r2~r8的上述扩散源,并无特别限制,优选使用含有选自dy、tb及ho中的1种以上的元素的金属、化合物或金属间化合物,由此能够更有效地实现h

cj

的增大。

[0056]

本发明的稀土烧结磁体只要满足上述元素组成和上述关系式(1)即可,作为上述r元素,未必需要包含通过上述晶界扩散而引入的r1(r1是通过上述晶界扩散处理而被引入的r2~r8元素的总称),从得到更良好的h

cj

的观点出发,优选包含通过上述晶界扩散被引入的r1。应用了该晶界扩散处理的磁体中,r元素显示特征性的浓度分布。即,在从赋予了上述扩散源的磁体表面起至少500μm以内,在主相粒子的表面附近的至少一部分形成存在r1浓度比该主相粒子的中心部高的区域的组织。

[0057]

实施例

[0058]

以下示出实施例、比较例,更具体地说明本发明,但本发明并不限定于下述实施

例。

[0059]

[实施例1、2、比较例1、2]

[0060]

使用nd金属、pr金属、dy金属、硼铁合金、电解co、al金属、cu金属、ga金属、si金属、zr金属及电解铁(金属均为纯度99%以上),以成为规定的比例的方式进行称量

·

配合,将这些原料溶解,通过薄带连铸法铸造,得到厚度0.2~0.4mm的薄片状的原料合金。将得到的薄片状的原料合金在氢加压气氛下氢脆化,由此得到粗粉碎粉。接着,在得到的粗粉碎粉中添加、混合相对于粗粉碎粉100质量%为0.20质量%的硬脂酸作为润滑剂后,使用气流式粉碎机(喷射磨装置)在氮气流中进行干式粉碎,得到微粉粒径(d

50

)为2.8~3.0μm的微粉碎粉(合金粉末)。应予说明,微粉粒径(d

50

)为利用气流分散法的激光衍射法得到的体积基准中值粒径。

[0061]

将该微粉碎粉在非活性气体气氛中填充到成型装置的模具中,在15koe(1.19ma/m)的磁场中进行取向,同时在与磁场垂直的方向上进行加压成型。此时的成型体密度为3.0~4.0g/cm3。将得到的成型体在600℃下保持2小时,在ar气氛中保持后,在真空中,在1040℃以上且1080℃以下(对于每个样品,选定烧结引起的致密化充分发生的温度)进行5小时烧结,得到nd磁体原材料。得到的nd磁体原材料的密度为7.5g/cm3以上。

[0062]

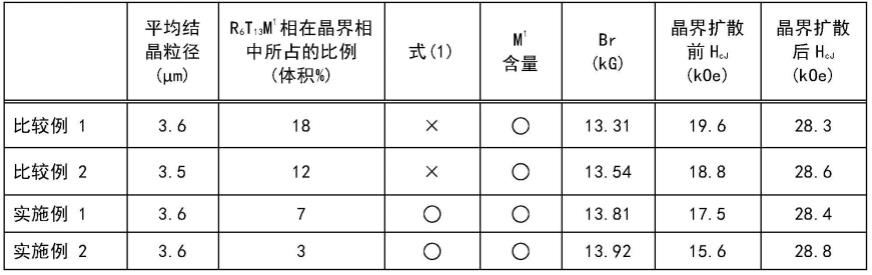

对于得到的nd磁体原材料,使用高频电感耦合等离子体发光分光分析法(icp-oes)进行金属成分分析,同时通过红外线吸收气体分析进行氧、碳、氮的分析。将结果示于表1。应予说明,表1中记载的值为原子%。另外,对于各nd磁体原材料,进行利用激光显微镜的观察,测定平均结晶粒径。将其结果示于表2。进而,将该nd磁体原材料加工为15mm

×

7mm

×

12mm的尺寸的长方体形状,制作样品,通过bh示踪仪测定br、h

cj

。将结果示于表2。

[0063]

将该nd磁体原材料加工成20mm

×

20mm

×

2.2mm的尺寸的长方体形状后,浸渍于平均粒径0.5μm的氧化铽粒子以质量分数50%与乙醇混合而成的浆料中,涂布该浆料,使其干燥,在nd磁体原材料表面形成氧化铽的涂膜。接着,将形成有涂膜的nd磁体原材料在真空中以950℃加热5小时后,实施以20℃/分钟的冷却速度冷却至200℃的高温热处理,使铽晶界扩散。接着,在450℃下加热2小时后,实施以20℃/分钟的冷却速度冷却至200℃的低温热处理,得到nd烧结磁体。将得到的nd烧结磁体的中心部切成6mm

×

6mm

×

2mm的尺寸的长方体形状,通过脉冲示踪器进行h

cj

的测定。将结果示于表2。另外,通过epma进行该磁体片的组织观察,由反射电子组成图像和半定量分析结果确定r6t

13

m1相,通过图像处理测定磁体的全部晶界相中所包含的r6t

13

m1相的比例。将其结果示于表2。应予说明,在表2中,将满足本发明的规定的项目表示为ο,将不满足的项目表示为

×

。

[0064]

[表1]

[0065] ndprfecocuzralbsigaonc比较例111.383.1576.960.500.630.140.205.510.120.730.320.080.24比较例211.383.1676.910.490.620.140.205.620.120.730.280.090.27实施例111.373.1476.860.490.620.140.175.750.120.720.280.090.27实施例211.363.1576.710.490.620.140.205.840.120.730.290.090.25

[0066]

(原子%)

[0067]

[表2]

[0068][0069]

[实施例3~5、比较例3、4]

[0070]

以与实施例1同样的步骤进行磁体的制作。此时,如表3中所示,与实施例1相比削减nd量、pr量,增加fe量,进而使b量如表3所示那样变化,制作磁体。对于得到的各磁体,与实施例1同样地测定平均结晶粒径、r6t

13

m1相的占有率、m1含量、br、h

cj

。将结果示于表4。再有,在表4中,将满足本发明的规定的项目表示为ο,将不满足的项目表示为

×

。

[0071]

[表3]

[0072] ndprfecocuzralbsigaonc比较例310.973.0877.700.530.200.140.245.560.120.710.390.130.24比较例410.713.1177.950.500.190.150.245.680.140.720.320.100.21实施例310.833.1677.680.500.200.140.275.810.120.720.290.090.26实施例410.873.1077.720.500.200.150.175.900.120.720.320.090.25实施例510.923.1177.350.500.190.140.246.040.120.730.320.140.26

[0073]

(原子%)

[0074]

[表4]

[0075][0076]

对实施例1~实施例5和比较例1~比较例4进行比较考察,可知在满足本发明中规定的m1含量的基础上,进一步满足式(1)的条件时(实施例1~5),可得到高br和高h

cj

。认为这是因为通过包含比化学计量更多的b,r6t

13

m1相的生成成为必要最小限度,由此能够抑制br的降低,并且能够稳定地实现高的h

cj

。另一方面,在不满足式(1)的条件、b比化学计量少的情况下(比较例1~4),可知虽然通过r6t

13

m1相的形成能够实现高的h

cj

,但主相的r2t

14

b相的量减少,因此br显著降低。

[0077]

[实施例6~9、比较例5、6]

[0078]

以与实施例1同样的步骤进行磁体的制作。此时,如表5所示,与实施例1相比削减

nd量、pr量,增加fe量。对于得到的各磁体,与实施例1同样地测定平均结晶粒径、r6t

13

m1相的占有率、m1含量、br、h

cj

。将结果示于表4。另外,在表4中,将满足本发明的规定的项目表示为ο,将不满足的项目表示为

×

。

[0079]

[表5]

[0080] ndprfecocuzralbsigaonc比较例511.032.9378.310.490.180.140.245.910.020.000.350.080.31实施例610.923.0177.980.650.190.150.225.850.050.280.330.110.27实施例710.913.0377.920.540.180.140.225.850.020.460.340.110.27实施例811.073.0077.600.510.190.140.225.810.050.750.310.110.26实施例911.173.0477.080.520.190.140.225.820.051.130.300.110.23比较例611.023.0376.510.500.190.150.225.830.021.700.300.110.22

[0081]

(原子%)

[0082]

[表6]

[0083][0084]

对实施例6~实施例9和比较例5、6进行比较考察,可知在m1元素的量少的情况下(比较例5),不形成r6t

13

m1相,得不到高的h

cj

,另一方面,在m1元素的量多的情况下(比较例6),r6t

13

m1相的形成量变多,由此主相量减少,br显著降低。在满足式(1)和m1含量两者的必要条件的情况下,可以得到如实施例6~9那样高的br和高的h

cj

。

[0085]

如上所述,满足本发明的要素条件的实施例1~9的磁体在晶界扩散后h

cj

超过27koe,能够在电动汽车等要求高耐热性的用途中利用。另外,得到br也超过13.7kg的特性,能够实现马达的小型化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。