1.本实用新型涉及磨削钻头的磨钻机,尤其是一种磨钻机的用于磨削主切削刃的主切削刃定位磨削装置。

背景技术:

2.在机械加工过程中,手钻和台钻被广泛应用,但是当这些手钻或台钻的钻头用钝以后,其切削刃口均需磨削后才能再使用。目前,大多磨钻方式是通过手持钻头在砂轮机上进行磨削。手工磨削钻头主要依靠操作人员的经验,由于钻头的端部尺寸要求严格(参考附图21和22,钻头端部主要包括主切削刃0-1、横刃0-2、 副切削刃(棱边)0-3和顶角a),手工磨削钻头难以掌握各种角度、对称度、光整度及磨削量等技术要求,导致钻头的切削刃口切削能力下降,大大降低了钻头的使用寿命,而且还有一定的安全风险。

3.申请号为02270832.4的《一种小型电动磨钻头机》,其包括基座(1)、电机(2),砂轮(3)、用于夹持钻头的夹具(4)及其支撑结构,所述砂轮(3)安装在电机(2)输出轴上,所述电机(2)设置在基座(1)上,所述支撑结构包括刀架(5),所述夹具可转动地装置刀架上,刀架(5)及夹具(4)设置于砂轮(3)前。该磨钻机的出现,是对手工磨钻的一种改进,但仍然存在以下缺陷:1、装夹定位步骤多,耗时长;2、磨削钻头后产生的金属屑到处飞溅,不易清理;3、结构复杂,不易后续的调试和维护。

4.本技术的发明人在多年前针对上述技术缺陷提出了一种技术改进(见申请号为201621269580.5的《磨钻机》说明书[0020]-[0026]段):

[0005]

电机2固定于底座1,金刚砂轮3和电机2固定连接,电机2带动金刚砂轮3转动。其钻头定位装置包括:对刀架4固定于底座1,对刀架4包括圆环部41和固定部42,固定部42通过立板固定在底座1上,圆环部41和固定部42相互固定,固定部42具有挡块421,挡块421的尾部设有螺纹,调节螺纹即可调节挡块421的轴向位置。其钻夹头9包括锥体91、螺套92和顶块93,锥体91固定于螺套92,顶块93设置于锥体91上,圆环部41具有凹槽411,当钻夹头9的螺套卡合于对刀架4时,顶块93卡合于凹槽411,两个弹片5可活动地固定于对刀架4,拨钮6转动时推动两个弹片5分开,具体而言,两个弹片5相互远离的两端分别固定在对刀架4的固定部42,另一端可以相互活动。其主切削刃定位磨削装置包括:支架7具有第一定位孔71,位于金刚砂轮3的前侧。其横刃定位磨削装置包括:立架8具有第二定位孔81,位于金刚砂轮3的上侧。钻夹头9可拆卸地固定于底座1,钻夹头9与对刀架4匹配。磨钻机还包括支套72,固定于支架7且位于第一定位孔71处,钻夹头9与支套72匹配。钻夹头9的螺套92与支套72可螺纹连接和分离。磨钻机还包括盖板82,固定于立架8且位于第二定位孔81处,钻夹头9与盖板82匹配。钻夹头的螺套92与盖板82可螺纹连接和分离。

[0006]

该磨钻机是将钻头以一个预设的周向位置(周向角度)和一个预设的轴向位置(轴向基准)夹紧于钻夹头内,然后将夹紧有钻头的钻夹头分别插配于主切削刃定位磨削装置和横刃定位磨削装置,主切削刃定位磨削装置和横刃定位磨削装置是根据钻头在钻夹头内的周向角度和轴向基准设计的,插配于主切削刃定位磨削装置中的钻头主切削刃,正好抵

触到磨削砂轮进行磨削,插配于横刃定位磨削装置的钻头横刃,正好抵触到磨削砂轮进行磨削,两者的磨削量均由钻头的预设轴向基准确定。这种改进,钻头装夹定位简捷、快速,磨削钻头变得简单、高效,是业内的突破性进步。

[0007]

然而,在实际应用中发明人发现,该技术方案仍然存在较大的技术缺陷:1、其主切削刃定位磨削装置之支架7的结构,使得钻头只能沿单一的轴向进给磨削量来磨削主切削刃,钻头的主后刀面无法磨削出符合要求的弧面,影响了磨削质量,缩短了钻头的使用寿命。2、在实际应用中,钻头在钻削不同材质的工件时,两主切削刃0-1的夹角(顶角)a是需要做相应调整的(例如,当钻头用于钻削硬木、铝合金等材料时顶角a最好选择为110度左右,当钻头用于钻削普通钢材时顶角a最好选择为118度,当钻头用于钻削铸铁、混凝土等材料时顶角a最好选择为135度),该技术方案的主切削刃定位磨削装置不具有这种调整功能。

技术实现要素:

[0008]

本实用新型的目的是提供一种磨钻机的主切削刃定位磨削装置,磨削出的主切削刃,更加符合实际要求,能够进一步提高钻头的钻削质量,提高钻头的使用寿命。

[0009]

为实现上述目的,本实用新型采用如下技术方案:

[0010]

一种磨钻机的主切削刃定位磨削装置,包括转动套,转动套的上端部具有与钻头夹相适配的第二圆环端口;当钻头夹套插合于转动套时,钻头夹上两个对称设置的钻头夹定位凸块卡合于第二圆环端口上相应的第二定位卡口内,所述主切削刃定位磨削装置还包括支撑套,支撑套下部的两个支耳通过轴销铰接于固定支架之立板的相应的铰孔内,转动套的下端段套设于支撑套内孔中,下端段的穿过支撑套内孔的下端套设有防尘套,防尘套由防尘套卡簧止挡。

[0011]

所述转动套内孔具有4~8度的偏角,用于磨削时适应钻头两主切削刃之间的夹角。

[0012]

支撑套上端设有套装有定位套的定位销,用于止挡转动套下端的挡板,以限定转动套在支撑套内孔中旋转的最大角度为60度。

[0013]

与现有技术相比本实用新型的有益效果是:由于采用上述技术方案,所述主切削刃定位磨削装置还包括支撑套,支撑套下部的两个支耳通过轴销铰接于固定支架之立板的相应的铰孔内,转动套的下端段套设于支撑套内孔中,下端段的穿过支撑套内孔的下端套设有防尘套,防尘套由防尘套卡簧止挡,这种结构,插配于转动套的钻头夹可以随支撑套绕轴销转动,当根据需要调整支撑套绕轴销转动预设的角度并固定后,便可磨削出夹角a符合要求的两主切削刃,为了便于调整支撑套绕轴销转动预设的角度,机壳上标注有110-135度的刻度,例如,当钻头用于钻削硬木、铝合金等材料时选择110度,当钻头用于钻削普通钢材时选择118度,当钻头用于钻削铸铁、混凝土等材料时选择135度。这样磨削出的主切削刃,更加符合实际要求,能够进一步提高钻头的钻削质量。

[0014]

再进一步的有益效果是: 转动套内孔具有4~8度的偏角,磨削出的钻头的两主切削刃之间的夹角,更符合标准钻头的尺寸要求,进一步提高钻头的磨削质量,提高使用寿命。

[0015]

再更进一步的有益效果是:支撑套上端设有套装有定位套的定位销,用于止挡转动套下端的挡板,以限定转动套在支撑套内孔中旋转的最大角度为60度, 这种结构,在磨

削主切削刃时,在0-60度范围内往复转动转动套数次,这样磨削出的钻头,主后刀面便具有预设的弧度,更加符合标准钻头的尺寸要求,减少磨削量,增加钻头的使用次数。

附图说明

[0016]

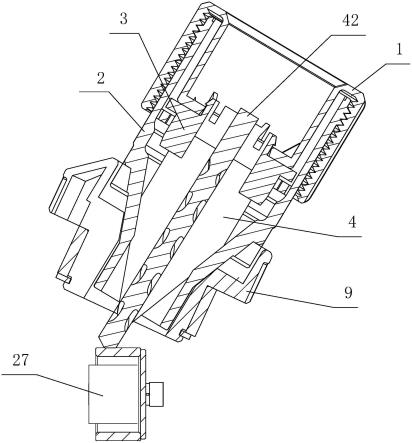

图1是安装有本实用新型主切削刃定位磨削装置之磨钻机的拆分结构示意图;

[0017]

图2是图1的省略了钻头夹的组装结构示意图;

[0018]

图3是图1的省略了钻头和上防尘盖的组装结构示意图;

[0019]

图4是图1中钻头夹与钻头定位装置的配合结构示意图;

20.图5是图1中钻头夹与钻头定位装置另一方向的配合结构示意图;

[0021]

图6是图1中钻头的定位结构示意图;

[0022]

图7是图6的钻头定位前的m-m向剖视图;

[0023]

图8是图6的钻头定位后的m-m向剖视图;

[0024]

图9是图8的立体结构示意图;

[0025]

图10是图6的另一方向的示意图;

[0026]

图11是图1中左定位滑块、定位端子、右定位滑块的俯视示意图;

[0027]

图12是图1中右定位滑块的左视图;

[0028]

图13是图1中左定位滑块和右定位滑块的放大视图;

[0029]

图14是图1中单个夹片的结构示意图;

[0030]

图15是图1中转动套的结构示意图;

[0031]

图16是图1中转动套与定位套位置关系的结构示意图;

[0032]

图17是图1中转动套与固定支架连接关系的结构示意图;

[0033]

图18是图1中钻头夹插入转动套处于主切削刃磨削状态的结构示意图;

[0034]

图19是图1中钻头夹插入固定支架处于横刃磨削状态的结构示意图;

[0035]

图20是本实用新型的电路原理示意图;

[0036]

图21是麻花钻头的结构示意图;

[0037]

图22是图21的钻头部的结构示意图。

[0038]

图中标号所代表的技术特征如下:

[0039]

钻头紧定套1,钻头夹套2,钻头夹定位凸块2-1、锁紧托盘3,夹片滑槽3-1,环槽3-2,夹片4,led灯5,定位支架6,第一圆环端口6-1,第一夹定位卡口6-2,防尘开关7,上防尘盖8,转动套9,第二圆环端口9-1,第二定位卡口9-2,下端段9-3,定位套10,定位销11,轴销卡簧12,轴销13,支撑套14,防尘套15,防尘套卡簧16,上壳17,视窗17-1,锁紧垫圈18,锁紧旋钮19,固定支架20,第三圆环端口20-1,第三定位卡口20-2,侧防尘盖21,调节扳指22,开口挡圈23,调节轴24,电机25,砂轮连接头26,cbn砂轮27,定位轴28,平垫29,定位弹簧30,左定位滑块31,前侧凸块31-1,前侧凸块右端面31-2,左定位滑块倾斜面31-3,前侧凸块右端面后侧31-4,定位端子32,右定位滑块33,后侧凸块33-1,后侧凸块左端面33-2,右定位滑块倾斜面33-3,后侧凸块左端面前侧33-4,前调节凸轮34,后调节凸轮35,整流器36,砂轮夹板37,底座38,透明盖39,软脚40,电缆线41,钻头42,主切削刃0-1,横刃0-2,副切削刃 (棱边)0-3,顶角a,前刀面0-4,主后刀面0-5,钻头外侧尖0-6,无名刃0-7。

具体实施方式

[0040]

为了使本实用新型的技术方案更加清晰,以下结合附图1至22,对本实用新型进行详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本实用新型,并不是为了限定本实用新型的保护范围。

[0041]

实施例1

[0042]

本实用新型是一种磨钻机的主切削刃定位磨削装置,包括转动套9,转动套9的上端部具有与钻头夹相适配的第二圆环端口9-1;当钻头夹套2插合于转动套9时,钻头夹上两个对称设置的钻头夹定位凸块2-1卡合于第二圆环端口9-1上相应的第二定位卡口9-2内,所述主切削刃定位磨削装置还包括支撑套14,支撑套14下部的两个支耳通过轴销13铰接于固定支架20之立板的相应的铰孔内,转动套9的下端段9-3套设于支撑套14内孔中,下端段9-3的穿过支撑套14内孔的下端套设有防尘套15,防尘套15由防尘套卡簧16止挡。

[0043]

作为优选,所述转动套9内孔具有4~8度的偏角,用于磨削时适应钻头42两主切削刃0-1之间的夹角。支撑套14上端设有套装有定位套10的定位销11,用于止挡转动套9下端的挡板9-4,以限定转动套9在支撑套14内孔中旋转的最大角度为60度。

[0044]

实施例2

[0045]

一种使用上述主切削刃定位磨削装置的通用快速磨钻机,包括由底壳38和上壳17盖合在一起组成的机壳,设在底壳38的用于驱动cbn砂轮27旋转的电机25,以及钻头夹,钻头定位装置,主切削刃定位磨削装置和横刃定位磨削装置,

[0046]

所述钻头夹,包括钻头夹套2,滑动装设于钻头夹套2内的锁紧托盘3和多个夹片4,各夹片4外侧下部的斜面4-1与钻头夹套2的中下部的锥形段2-2内壁相适配,各夹片4的上端滑动设置于锁紧托盘3下端相应的夹片滑槽3-1内,钻头夹套2的上端部与钻头紧定套1螺接,锁紧托盘3上端的环槽3-2卡接于钻头紧定套1向下延伸之侧壁的凸环1-1上;

[0047]

所述钻头定位装置,包括设置于底壳38的定位支架6,固设在定位支架6下部用于轴向定位钻头42的定位端子32,定位支架6的上端部具有与钻头夹的钻头夹套2相适配的第一圆环端口6-1;

[0048]

定位支架6的左侧设有左定位滑块31,定位支架6的右侧设有右定位滑块33,左定位滑块31上端设有向右延伸的前侧凸块31-1,前侧凸块31-1的后侧设有左定位滑块倾斜面31-3,右定位滑块33上端设有向左延伸的后侧凸块33-1,后侧凸块33-1的前侧设有右定位滑块倾斜面33-3;

[0049]

钻头夹套2插合于定位支架6时,钻头夹套2上两个对称设置的钻头夹定位凸块2-1卡合于第一圆环端口6-1上相应的第一定位卡口6-2内——在此状态下,当待磨削的钻头42插入钻头夹时,钻头42前端穿过夹片4,通过旋转调节扳指22克服滑块驱动机构的弹力向左右两侧分离左、右定位滑块31、33,以便钻头42前端顶触于定位端子32——在此状态下,使钻头42处于自由状态,左、右定位滑块31、33在滑块驱动机构的弹力作用下合拢,前侧凸块右端面31-2顶触于钻头42的一个钻头外侧尖0-6,后侧凸块左端面33-2顶触于钻头42的另一个钻头外侧尖0-6,从而驱动钻头42旋转,当前侧凸块右端面后侧31-4、后侧凸块左端面前侧33-4抵触于钻头42的前刀面0-4时,左、右定位滑块31、33受阻,定位完成——在此状态下,向下拧钻头夹套2,钻头夹套2带动锁紧托盘3沿导向槽下行,锁紧托盘3下压夹片4,夹片4的斜面4-1被锥形段2-2的内壁挤压而向内移动,从而夹紧已经定位的钻头42。

[0050]

作为优选,所述主切削刃定位磨削装置,包括转动套9,转动套9的上端部具有与钻头夹的钻头夹套2相适配的第二圆环端口9-1;当钻头夹套2插合于转动套9时,钻头夹套2上两个对称设置的钻头夹定位凸块2-1卡合于第二圆环端口9-1上相应的第二定位卡口9-2内。

[0051]

作为进一步的优选,所述横刃定位磨削装置,包括设置于底壳38的固定支架20,固定支架20具有与钻头夹的钻头夹套2相适配的第三圆环端口20-1;当钻头夹套2插合于固定支架20时,钻头夹套2上两个对称设置的钻头夹定位凸块2-1卡合于第三圆环端口20-1上相应的第三定位卡口20-2内。在磨钻机不使用时,第三圆环端口20-1可以盖上侧防尘盖21。

[0052]

作为进一步的优选,所述主切削刃定位磨削装置还包括支撑套14,支撑套14下部的两个支耳通过轴销13铰接于所述固定支架20之立板的相应的铰孔内,轴销卡簧12,转动套9的下端段9-3套设于支撑套14内孔中,下端段9-3的穿过支撑套14内孔的下端套设有防尘套15,防尘套15由防尘套卡簧16止挡。

[0053]

作为优选,上壳17右侧设有用于锁紧支撑套14不让其转动的锁紧旋钮19,锁紧旋钮19上套设有锁紧垫圈18,这种结构,插配于转动套的钻头夹可以随支撑套绕轴销转动,当根据需要调整支撑套绕轴销转动预设的角度并固定后,便可磨削出夹角a符合要求的两主切削刃;为了便于调整支撑套绕轴销转动预设的角度,机壳上标注有110-135度的刻度,例如,当钻头用于钻削硬木、铝合金等材料时选择110度,当钻头用于钻削普通钢材时选择118度,当钻头用于钻削铸铁、混凝土等材料时选择135度。这样磨削出的主切削刃,更加符合实际要求,能够进一步提高钻头的钻削质量。作为优选,支撑套14上端设有套装有定位套10的定位销11,用于止挡转动套9下端的挡板9-4,以限定转动套9在支撑套14内孔中旋转的最大角度为60度,这种结构,在磨削主切削刃时,在0-60度范围内往复转动转动套9数次,这样磨削出的钻头,主后刀面便具有预设的弧度,更加符合标准钻头的尺寸要求,减少磨削量,增加钻头的使用次数。在磨钻机不使用时,转动套9的第二圆环端口9-1可以盖上上防尘盖8。

[0054]

作为进一步的优选,所述滑块驱动机构,包括设置于定位支架6左右两侧的定位轴28,所述左定位滑块31和右定位滑块33滑动套设在相应的定位轴28上,两定位轴28上均设有驱动相应定位滑块合拢的定位弹簧30,定位弹簧30的外侧设有平垫29,左定位滑块31和右定位滑块33之间的调节轴24上设有用于克服定位弹簧30的弹力向左右两侧分离左、右定位滑块31、33的前调节凸轮34和后调节凸轮35,前调节凸轮34和后调节凸轮35由调节轴24上的开口挡圈23轴向止挡,调节轴24的前端设有所述调节扳指22。

[0055]

作为进一步的优选,在所述机壳的前端部设有led灯5,在上壳17的前端设有视窗17-1,用于观察钻头42的定位。在所述机壳的前端部设有led灯,在上壳的前端设有视窗,可以观察钻头在钻头定位装置的定位情况,更加便于操作者操作,提高定位的效率和准确度。

[0056]

作为进一步的优选,所述左定位滑块31和右定位滑块33的尺寸相同。这种结构,左定位滑块和右定位滑块是可以互换的,加工一种形状和尺寸的两个定位滑块即可,正面相对的安装于左右两侧即可,不仅节省加工成本,而且能够提高磨削出的钻头的对称性,提高定位精度。作为优选,在钻头42定位时,前侧凸块右端面后侧31-4、后侧凸块左端面前侧33-4、钻头42轴线共在同一个平面内,这样能够更精准的使钻头42稳定旋停于定位位置。需要说明的是,如果左、右定位滑块31、33相应的对称性较好,定位时,前侧凸块右端面后侧31-4、后侧凸块左端面前侧33-4均能抵触于钻头42相应的前刀面0-4,即便只有其中之一抵触

于前刀面0-4,只要在常规的精加工误差之内,钻头42的周向定位位置也能满足要求。作为进一步的优选,所述前侧凸块右端面31-2和后侧凸块左端面33-2相互平行,且与前后方向呈8~12度夹角,所述转动套9内孔具有4~8度的偏角,用于磨削时适应钻头42两主切削刃0-1之间的夹角。

[0057]

作为进一步的优选,左定位滑块倾斜面31-3和右定位滑块倾斜面33-3的倾斜角度与副切削刃0-3的螺旋角相适应,例如优选45

±

0.5度;左定位滑块31、右定位滑块33的前侧凸块右端面31-2与后侧凸块左端面33-2之间的最小距离优选0.8毫米;左定位滑块倾斜面31-3与右定位滑块倾斜面33-3顶端之间的距离优选为8.4毫米。

[0058]

与现有技术相比上述通用快速磨钻机的有益效果是:由于采用上述技术方案,当钻头前端顶触于定位端子并处于自由状态时,所述钻头定位装置的左、右定位滑块在滑块驱动机构的弹力作用下合拢,前侧凸块右端面顶触于钻头的一个钻头外侧尖,后侧凸块左端面顶触于钻头的另一个钻头外侧尖,从而驱动钻头旋转,当前侧凸块右端面后侧、后侧凸块左端面前侧抵触于钻头的前刀面,左、右定位滑块受阻,定位完成——在此状态下,向下拧钻头夹套,钻头夹套带动锁紧托盘沿导向槽下行,锁紧托盘下压夹片,夹片的斜面被锥形段的内壁挤压而向内移动,从而夹紧已经定位的钻头,这种结构的磨削机,开创性的选择钻头外侧尖和前刀面对钻头进行立体定位,完美地解决了现有技术中“通用性较差:针对直径不同的麻花钻头,需要相应地调试挡块421的轴向高度,这就大大较低了磨削效率,调试高度不合适还会严重影响磨削质量”这一技术难题,针对直径不同的待磨削麻花钻头,均无需对磨钻机的定位基准进行调试,装夹定位简单快捷,耗时少,效率高,钻头的磨削质量高,使用寿命大大延长。所述钻头夹采用锁紧托盘这种简单的结构,将钻头紧定套和夹片有机结合起来,兼具连接、轴向和径向导向、及力传递的作用,优化了钻夹头的现有结构。

[0059]

进一步的有益效果是:由于转动套的下端段套设于支撑套内孔中,支撑套下部的两个支耳通过轴销铰接于固定支架之立板的相应的铰孔内,这种结构,插配于转动套的钻头夹可以随支撑套绕轴销转动,当根据需要调整支撑套绕轴销转动预设的角度并固定后,便可磨削出夹角a符合要求的两主切削刃,为了便于调整支撑套绕轴销转动预设的角度,机壳上标注有110-135度的刻度,例如,当钻头用于钻削硬木、铝合金等材料时选择110度,当钻头用于钻削普通钢材时选择118度,当钻头用于钻削铸铁、混凝土等材料时选择135度。这样磨削出的主切削刃,更加符合实际要求,能够进一步提高钻头的钻削质量。

[0060]

再进一步的有益效果是:左定位滑块和右定位滑块的尺寸相同,这种结构,左定位滑块和右定位滑块是可以互换的,加工一种形状和尺寸的两个定位滑块即可,正面相对的安装于左右两侧即可,不仅节省加工成本,而且能够提高磨削出的钻头的对称性,提高定位精度。在所述机壳的前端部设有led灯,在上壳的前端设有视窗,可以观察钻头在钻头定位装置的定位情况,更加便于操作者操作,提高定位的效率和准确度。

[0061]

更进一步的有益效果是:前侧凸块右端面和后侧凸块左端面相互平行,并与前后方向呈8~12度夹角,且转动套内孔具有4~8度的偏角,这些设置,磨削出的钻头的两主切削刃之间的夹角,更符合标准钻头的尺寸要求,进一步提高钻头的磨削质量,提高使用寿命。

[0062]

再更进一步的有益效果是:左定位滑块上设有左定位滑块倾斜面,右定位滑块上设有右定位滑块倾斜面,左定位滑块倾斜面和右定位滑块倾斜面的倾斜角度与副切削刃的

螺旋角相适应(例如优选与水平面呈45度夹角),这种结构,能够更好的适应直径不同的麻花钻头的定位,进一步提高磨钻机的通用性,更好的实现对钻头之两个钻头外侧尖及前刀面的立体定位。

[0063]

上述通用快速磨钻机的使用方法,包括如下步骤:

[0064]

步骤一:钻头在钻头夹内的定位和紧固

[0065]

将钻头夹插入定位支架6,使两个对称设置的钻头夹定位凸块2-1卡合于对应的第一定位卡口6-2内,再将钻头42插入钻头紧定套1并穿过夹片4,通过旋转调节扳指22克服滑块驱动机构的弹力向左右两侧分离左、右定位滑块31、33,以便钻头42能够继续向下顶触于定位端子32;

[0066]

当钻头42前端顶触于定位端子32后,停止向下按压钻头42,使钻头42处于自由状态,放开调节扳指22,左、右定位滑块31、33在滑块驱动机构的弹力作用下合拢,前侧凸块右端面31-2顶触于钻头42的一个钻头外侧尖0-6,后侧凸块左端面33-2顶触于钻头42的另一个钻头外侧尖0-6,从而驱动钻头42旋转,当前侧凸块右端面后侧31-4、后侧凸块左端面前侧33-4抵触于钻头42的前刀面0-4时,左、右定位滑块31、33受阻,定位完成;

[0067]

向下拧钻头夹套2,使钻头夹套2带动锁紧托盘3沿导向槽下行,锁紧托盘3下压夹片4,夹片4的斜面4-1被锥形段2-2的内壁挤压而向内移动,夹住钻头42,此时,钻头紧定套1、钻头夹套2、锁紧托盘3、夹片4和钻头42紧固在一起形成钻头夹整体;

[0068]

步骤二:钻头主切削刃的磨削

[0069]

将钻头夹整体从定位支架6拔出,插入主切削刃定位磨削装置的转动套9内,使两个对称设置的钻头夹定位凸块2-1卡合于对应的第二定位卡口9-2内,启动防尘开关7,通过电机25带动cbn砂轮27对钻头42的一条主切削刃0-1进行磨削,磨削完成后,拔出钻头夹整体旋转180度再次插入转动套9内,对钻头42的另一条主切削刃0-1进行磨削;

[0070]

步骤三:钻头横刃的磨削

[0071]

磨削完成主切削刃后,再将钻头夹整体拔出,插入固定支架20,使两个对称设置的钻头夹定位凸块2-1卡合于相应的第三定位卡口20-2内,通过cbn砂轮27对钻头42的横刃0-2进行磨削,磨削完成后,拔出钻头夹整体旋转180度再次插入固定支架20再次进行磨削。

[0072]

作为优选,还包括步骤四:

[0073]

在步骤二中,磨削两主切削刃0-1前,根据需要推动钻头夹整体随支撑套14绕轴销13转动预设的角度,然后拧紧锁紧旋钮19固定支撑套14,所述预设的角度为机壳上标注的110-135度的刻度范围。

[0074]

作为优选,还包括步骤五:

[0075]

在步骤二中,磨削主切削刃时,在0-60度范围内往复转动转动套9数次,使主后刀面具有预设的弧度,以使磨削出的钻头使用寿命延长。

[0076]

上述各技术方案中,主切削刃定位磨削装置和横刃定位磨削装置,是根据钻头在钻夹头内的周向角度和轴向位置设计的,插配定位于主切削刃定位磨削装置中的钻头夹,其夹紧定位的钻头主切削刃正好能够抵触到磨削砂轮进行磨削,插配定位于横刃定位磨削装置中的钻头夹,其夹紧定位的钻头横刃也正好能够抵触到磨削砂轮进行磨削,钻头主切削刃和钻头横刃的磨削量均由钻头在钻夹头内的轴向位置确定。这与背景技术中所记载的相关技术的原理相同,不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。