1.本发明涉及金属防护技术领域,特别是涉及一种气相防锈控湿剂及其制备方法与应用。

背景技术:

2.金属及金属制品在制造、运输、贮存及使用过程中,很容易受到大气腐蚀而影响外观和性能,甚至造成报废,所以有必要对金属及金属制品进行有效的防护。

3.风电作为一种清洁无公害的可再生能源,在发电行业具有十分广阔的发展前景。其中,由于资源丰富、发电利用小时数高、不占用土地、不消耗水资源和适宜大规模开发等众多优点,海上风力发电尤其具备发展前景。风电机舱配电箱内包括内装电子元器件、线圈、开关等金属材质的电气设备,而海洋环境是高湿、高温以及高盐雾的恶劣环境,因此对金属电气设备的腐蚀较常规的环境更严重。通常来说,配电箱内的电气设备采用的防锈方法主要有控湿、涂镀层、塑料套管等,但是有部分金属长期呈裸露状态而无法得到有效的保护,因此需要采用更加全面和有效的防锈技术,如气相防锈技术,对配电箱内的电气设备进行腐蚀防护。然而,传统的气相防锈产品仅能运用于一些较常规的高湿环境中,对于海上风电机舱配电箱内的电气设备而言,除了湿度以外,高温和高盐也是造成腐蚀的重要因素。

技术实现要素:

4.基于此,有必要提供一种气相防锈控湿剂及其制备方法与应用,其能应用于高湿、高温以及高盐雾的恶劣环境,有效减缓海上风电机舱配电箱内各种金属材质电气设备的腐蚀。

5.本发明的一个方面,提供了一种气相防锈控湿剂,其包括35~45质量份的气相防锈组分和55~65质量份的吸湿组分;

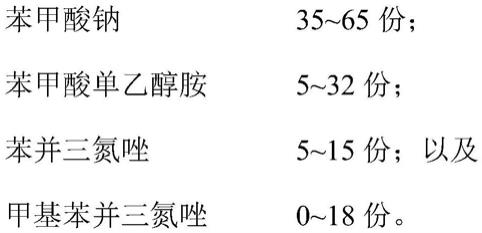

6.其中,按质量份计,所述气相防锈组分包括以下组分:

[0007][0008]

本发明通过将35~65质量份的苯甲酸钠、5~32质量份的苯甲酸单乙醇胺、5~15质量份的苯并三氮唑、0~18质量份的甲基苯并三氮唑进行复配,制备成复合型的气相防锈组分,再按照一定用量比例与吸湿组分配合,能制得同时具备高防锈能力与高吸湿性能的气相防锈控湿剂,尤其适用于需要暴露在高湿、高温以及高盐雾的恶劣环境中的金属及金属制品的防锈缓蚀,且不含亚硝酸环己胺或亚硝酸盐等强致癌物质,为实际应用提供了安全、低成本、高性能的气相控湿和防锈方案。

[0009]

在一些实施方式中,所述甲基苯并三氮唑的用量为5~15份。

[0010]

在一些实施方式中,按质量份计,所述吸湿组分包括以下组分:

[0011]

无机吸湿剂

ꢀꢀꢀꢀꢀ

20~30份;

[0012]

有机吸湿剂

ꢀꢀꢀꢀꢀ

67~78份;以及

[0013]

助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~3份;

[0014]

所述助剂为聚乙二醇400、聚乙二醇600、柠檬酸二钠、碳酸钙中的一种或多种。

[0015]

在一些实施方式中,所述无机吸湿剂为海泡石粉、蒙脱石粉、硅藻土中的一种或多种。

[0016]

在一些实施方式中,所述有机吸湿剂为聚丙烯酸吸水性树脂、糊化淀粉、聚乙烯醇中的一种或多种。

[0017]

在一些实施方式中,所述气相防锈控湿剂中固相成分的平均粒径为20μm~50mm。

[0018]

本发明的另一方面,还提供了前述气相防锈控湿剂的制备方法,包括以下步骤:

[0019]

按照预设条件进行备料,然后进行物理混匀。

[0020]

本发明的又一方面,还提供了一种减缓配电箱内电气设备腐蚀的方法,包括以下步骤:

[0021]

将前述的气相防锈控湿剂放置于配电箱内,然后对所述配电箱进行密封处理。

[0022]

在一些实施方式中,在所述将气相防锈控湿剂放置于配电箱内的步骤之前,先对所述配电箱内进行清洁及干燥处理,使得所述配电箱内部的相对湿度低于50%。

[0023]

在一些实施方式中,在对所述配电箱进行密封处理之前,还包括在所述配电箱内安装电化学腐蚀监测仪,以监测所述配电箱内的温度、相对湿度以及电气设备的腐蚀情况中的至少一项指标。

具体实施方式

[0024]

为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0025]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本发明的描述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

[0026]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0027]

本发明的一个方面,提供了一种气相防锈控湿剂,其包括35~45质量份的气相防锈组分和55~65质量份的吸湿组分;

[0028]

其中,按质量份计,气相防锈组分包括以下组分:

[0029][0030]

通过施涂保护层来进行防腐缓蚀,是金属防护领域最常用的技术,然而,有些工件具有细长弯曲的小孔,这种情况下往往难以施涂保护层,针对此,“无孔不入”的气相防锈剂就具备明显的优越性:气相防锈剂的原理是在常温下即可升华成气体,达到一定浓度时即可实现对金属的防腐缓蚀。不过,气体在达到保护浓度之前,存在一段“诱导期”,在诱导期内,由于并未形成有效的防护,致锈因素可能会先起作用而使金属发生锈蚀,更严重的是一旦发生锈蚀,已锈蚀的部分可能尽管不多,但疏松多孔的锈蚀部分会吸附大量的氧气和水分,使锈蚀反应继续下去,导致气相防锈保护失效。诱导期的长短往往与药剂的蒸气压、防锈距离和工件本身的材质都有关系,其中,与药剂蒸气压的关系最为密切。对于单一的防锈剂而言,诱导期长的蒸气压低,挥发慢,防锈作用期长;诱导期短的药剂虽然初始防锈性好,但是使用寿命就短得多,因此,也不可一味追求较短的诱导期,而忽视了防锈剂的长期使用性能。

[0031]

针对上述问题,发明人通过长期大量的研究发现,将35~65质量份的苯甲酸钠、5~32质量份的苯甲酸单乙醇胺、5~15质量份的苯并三氮唑、0~18质量份的甲基苯并三氮唑进行复配,制备成的复合型气相防锈组分不仅具备较短的诱导期,同时具有较长的使用寿命,大大降低了气相防锈组分的用量;并且,由于气相缓蚀剂通常需要在密闭的环境下发挥作用,投放防锈剂后需要进行密封,较长的使用寿命可以减少更换和补投次数,从而降低了繁琐的密封步骤的频率,进一步降低了应用过程中的成本。

[0032]

此外,由于湿度对于金属的锈蚀以及气相防锈剂能否起效都有着至关重要的影响,因此,将上述复合型气相防锈组分按照一定用量比例与吸湿组分配合,能制得同时具备高防锈能力与高吸湿性能的气相防锈控湿剂,尤其适用于需要暴露在高湿、高温以及高盐雾的恶劣环境中的金属及金属制品的防锈缓蚀,且不含亚硝酸环己胺或亚硝酸盐等强致癌物质,为实际应用提供了安全、低成本、高性能的气相控湿和防锈方案。

[0033]

在一些实施方式中,甲基苯并三氮唑的用量为5~15份。

[0034]

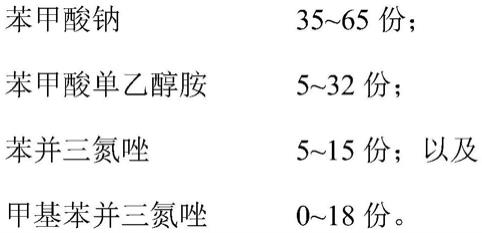

优选地,按质量份计,气相防锈组分包括以下组分:

[0035][0036]

进一步优选地,按质量份计,气相防锈组分包括以下组分:

[0037][0038]

在预设质量份范围内,各防锈组分合理搭配,具有协同增效作用,使制得的复合型气相防锈组分不仅具备较短的诱导期,同时有较长的使用寿命,避免了频繁防锈剂的频繁更换。

[0039]

在一些实施方式中,按质量份计,吸湿组分包括以下组分:

[0040]

无机吸湿剂

ꢀꢀꢀꢀꢀ

20~30份;

[0041]

有机吸湿剂

ꢀꢀꢀꢀꢀ

67~78份;以及

[0042]

助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~3份;

[0043]

助剂为聚乙二醇400、聚乙二醇600、柠檬酸二钠、碳酸钙中的一种或多种。

[0044]

优选地,按质量份计,吸湿组分包括以下组分:

[0045]

无机吸湿剂

ꢀꢀꢀꢀꢀ

25~28份;

[0046]

有机吸湿剂

ꢀꢀꢀꢀꢀ

70~75份;以及

[0047]

助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2~3份;

[0048]

将有机吸湿剂与无机吸湿剂复配,能够更好地提升本发明制得的气相防锈控湿剂的吸湿性能,同时,辅以聚乙二醇400、聚乙二醇600、柠檬酸二钠或碳酸钙等助剂,可以有效地提升吸湿组分与复合型气相防锈组分之间的相容性,使二者能协同发挥作用,同时具备较好的防锈吸湿功能。本发明的配方尤其适用于具有高盐氛围的海上风电机舱环境;此外,本发明的配方尤其适用于t3紫铜或对h62黄铜的缓蚀。

[0049]

在一些实施方式中,无机吸湿剂为海泡石粉、蒙脱石粉、硅藻土中的一种或多种。

[0050]

在一些实施方式中,有机吸湿剂为聚丙烯酸吸水性树脂、糊化淀粉、聚乙烯醇中的一种或多种。

[0051]

在一些实施方式中,气相防锈控湿剂中固相成分的平均粒径为20μm~50mm。优选地,气相防锈控湿剂中固相成分的平均粒径为50μm~2mm。进一步优选地,气相防锈控湿剂的固相组分中,气相防锈组分的平均粒径为100μm~500μm,吸湿组分的平均粒径为300μm~1mm。将固相组分的粒径维持在合理范围内,不仅能一定程度上控制气相防锈组分的升华速度,进一步优化其防锈性能,在同样的配方下具备更短的诱导期和更长的使用寿命,同时平均粒径对吸湿组分的吸湿能力也起着至关重要的影响,吸湿组分粒径过小,吸湿速度过快,吸湿后容易板结而丧失吸湿能力;吸湿组分粒径过大,对水分的附着度有限,吸湿能力不足。

[0052]

本发明的另一方面,还提供了前述气相防锈控湿剂的制备方法,包括以下步骤:

[0053]

按照预设条件进行备料,然后进行物理混匀。

[0054]

优选地,包括以下步骤:

[0055]

a).将气相防锈组分中各组分物理混匀得到组分a;

[0056]

b).将吸湿组分中各组分物理混匀得到组分b;

[0057]

c).将组分a与组分b物理混匀。

[0058]

以上步骤中,a)和b)没有先后顺序之分。

[0059]

本发明的又一方面,还提供了一种减缓配电箱内电气设备腐蚀的方法,包括以下步骤:

[0060]

将前述的气相防锈控湿剂放置于配电箱内,然后对配电箱进行密封处理。

[0061]

在一些实施方式中,在将气相防锈控湿剂放置于配电箱内的步骤之前,先对配电箱内进行清洁及干燥处理,使得配电箱内部的相对湿度低于50%。

[0062]

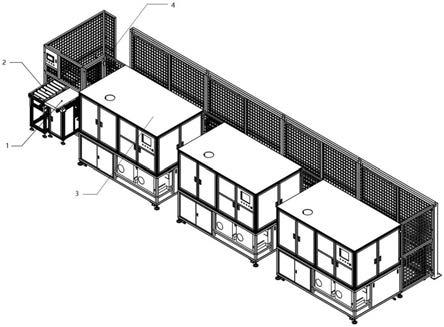

在一些实施方式中,在对配电箱进行密封处理之前,还包括在配电箱内安装电化学腐蚀监测仪,以监测配电箱内的温度、相对湿度以及电气设备的腐蚀情况中的至少一项指标。

[0063]

在一些实施方式中,优选地,配电箱为海上风电机舱配电箱。

[0064]

以下结合具体实施例和对比例对本发明做进一步详细的说明。可理解,以下实施例所用的仪器和原料较为具体,在其他具体实施例中,可不限于此。

[0065]

以下原料均为一般市售,其中,聚丙烯酸吸水性树脂购至任丘市泉兴化工有限公司,糊化淀粉购自任丘市晟通化工有限公司。

[0066]

实施例1

[0067]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0068]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0069]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0070]

实施例2

[0071]

a).将45质量份的苯甲酸钠、25质量份的苯甲酸单乙醇胺、6质量份的苯并三氮唑以及14质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0072]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0073]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0074]

实施例3

[0075]

a).将65质量份的苯甲酸钠、10质量份的苯甲酸单乙醇胺、10质量份的苯并三氮唑以及5质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0076]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0077]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混

匀,得到气相防锈控湿剂。

[0078]

实施例4

[0079]

a).将65质量份的苯甲酸钠、10质量份的苯甲酸单乙醇胺以及15质量份的苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0080]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0081]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0082]

实施例5

[0083]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0084]

b).将22质量份的海泡石粉、50质量份的糊化淀粉、28质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0085]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0086]

实施例6

[0087]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为50μm的气相防锈组分;

[0088]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0089]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0090]

实施例7

[0091]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0092]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为2mm的吸湿组分;

[0093]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0094]

实施例8

[0095]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为20μm的气相防锈组分;

[0096]

b).将15质量份的蒙脱石粉、10质量份的硅藻土、55质量份的聚丙烯酸吸水性树脂、20质量份的聚乙烯醇以及3质量份的柠檬酸二钠物理混匀,得到固相成分平均粒径为500mm的吸湿组分;

[0097]

c).取步骤a)中的气相防锈组分45质量份与步骤b)中的吸湿组分55质量份物理混匀,得到气相防锈控湿剂。

[0098]

对比例1

[0099]

a).将65质量份的苯甲酸钠和25质量份的苯甲酸单乙醇胺物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0100]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0101]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0102]

对比例2

[0103]

a).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0104]

b).取平均粒径为200μm的苯甲酸钠40质量份与步骤a)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0105]

对比例3

[0106]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0107]

b).将25质量份的海泡石粉、50质量份的糊化淀粉以及25质量份的聚乙烯醇物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0108]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0109]

对比例4

[0110]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为10μm的气相防锈组分;

[0111]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0112]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0113]

对比例5

[0114]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0115]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为55mm的吸湿组分;

[0116]

c).取步骤a)中的气相防锈组分40质量份与步骤b)中的吸湿组分60质量份物理混匀,得到气相防锈控湿剂。

[0117]

对比例6

[0118]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0119]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0120]

c).取步骤a)中的气相防锈组分50质量份与步骤b)中的吸湿组分50质量份物理混匀,得到气相防锈控湿剂。

[0121]

对比例7

[0122]

a).将55质量份的苯甲酸钠、20质量份的苯甲酸单乙醇胺、8质量份的苯并三氮唑以及7质量份的甲基苯并三氮唑物理混匀,得到固相成分平均粒径为200μm的气相防锈组分;

[0123]

b).将25质量份的海泡石粉、50质量份的糊化淀粉、25质量份的聚乙烯醇以及3质量份的聚乙二醇600物理混匀,得到固相成分平均粒径为800μm的吸湿组分;

[0124]

c).取步骤a)中的气相防锈组分30质量份与步骤b)中的吸湿组分70质量份物理混匀,得到气相防锈控湿剂。

[0125]

性能测试:

[0126]

(1)参照bb/t0049

‑

2008《包装用矿物干燥剂》中6.2单位吸附速度的测定对以上各实施例和对比例中制备的气相防锈控湿剂进行对比试验,结果见表1:

[0127]

表1

[0128] rh 40%下单位吸附能力rh 80%下单位吸附能力实施例14.233g7.258g实施例24.198g7.240g实施例34.262g7.315g实施例44.258g7.298g实施例54.013g6.987g实施例64.234g7.257g实施例73.992g6.546g实施例83.832g6.102g对比例14.286g7.333g对比例24.301g7.380g对比例34.032g6.889g对比例44.189g7.123g对比例52.502g4.030g对比例63.210g5.847g对比例75.186g7.923g

[0129]

从表1可知,本技术各实施例制备的气相防锈控湿剂在低湿度(rh 40%)和高湿度(rh 80%)下都具备较好的吸湿性能。对吸湿性能而言,气相防锈控湿剂中吸湿组分的含量、吸湿组分中具体成分及其配比以及吸湿组分中固相成分的平均粒径影响较大:实施例1中吸湿组分用量为气相防锈组分的1.5倍,rh40%下单位吸附量为4.233g,rh 80%下单位吸附量为7.258g,对比例6中吸湿组分用量与气相防锈组分持平,rh 40%下单位吸附量下降至3.210g,rh 80%下单位吸附量下降至5.847g,而对比例7中吸湿组分用量为气相防锈组分用量的约2.3倍,因此吸湿性能明显提高;对比例3中,未添加助剂,实施例5中,无机吸

湿剂和有机吸湿剂的配比未位于优选范围内,二者在rh 40%和rh 80%下单位吸附量较实施例1都下降了0.2g~0.3g左右;实施例7中,由于吸湿组分中固相成分平均粒径稍大,吸湿能力较实施例1有一定程度下降;实施例8中,粒径进一步增大,吸湿能力也相应进一步下降,但总的来说依旧维持在rh40%下3.5g以上、rh 80%下6.0g的良好吸湿水平。此外,气相防锈组分的成分对吸湿能力也有一定程度的影响,比较实施例1、2、3、4,以及对比例1、2可知,随着苯甲酸钠和苯甲酸单乙醇胺用量的增加,吸水性能呈现微弱的上升趋势。

[0130]

(2)称取以上各实施例和对比例制备的气相防锈控湿剂0.5g,置于500ml广口瓶中,分别测定诱导期;称取以上各实施例和对比例制备的气相防锈控湿剂0.5g,置于500ml广口瓶中,然后在每个广口瓶中均放入大小为50mm

×

25mm

×

2mm的10#钢试片、t3紫铜试片、h62黄铜试片和ly12铝试片,最后放入装有30ml氯化钠溶液(20wt%)的试管,保持广口瓶内温度为45℃,封存30天,记录试片第一次出现锈蚀的时间,所得数据如表2:

[0131]

表2

[0132][0133][0134]

由表2可知,在预设的高温高湿高盐环境下,本技术实施例中制备的气相防锈控湿剂具有较短的诱导期,且能维持试片至少23天不发生锈蚀,各项参数均位于优选范围内的实施例1甚至能维持紫铜和黄铜在测试期内不锈蚀,钢和铝也可分别在30天和29天才出现锈蚀;气相防锈组分中各组分用量位于次优选的实施例2和更次优选的实施例3防锈蚀能力有一定程度的下降,且诱导期延长了1小时;相对于实施例3,实施例4中未加入甲基苯并三氮唑,诱导期延长了半小时,且各试片首次出现锈蚀的时间均有所提前;实施例5相对于实施例1,虽然气相防锈组分、用量都相同,但吸湿组分配比有所不同,防锈蚀能力有所下降;实施例6中,气相防锈组分固体成分平均粒径较实施例1小,诱导期延长了2小时,且测试期内,钢和铝首次出现锈蚀的时间都有所提前;实施例7中,吸湿组分固体组分平均粒径较实施例1大,各试片首次出现锈蚀的时间均提前;实施例8中,助剂种类、气相防锈组分、吸湿组

分中的固相成分平均粒径均与实施例1不同,尤其是平均粒径差别较大,导致了防锈性能较明显的下降,但仍然维持较高的防锈水平。相对来说,本发明的配方对t3紫铜试片和h62黄铜试片的防锈蚀性能更佳。

[0135]

相较于实施例1,对比例1中的气相防锈组分中仅有苯甲酸钠和苯甲酸单乙醇胺组分,对比例2中的气相防锈剂则完全由苯甲酸钠组成,虽然质量份与实施例1一致,还一定程度上提高了吸湿性能,但导致诱导期明显变长,各试片首次出现锈蚀的时间大幅提前;对比例3中未加入助剂,导致气相防锈组分与吸湿组分相容性不佳,防锈蚀性能也明显下降,且诱导期变长了半小时;对比例4中气相防锈组分固相成分平均直径过小,对比例5中吸湿组分固相成分平均直径过大,也对防锈蚀性能有明显影响;对比例6中,气相防锈组分用量与吸湿组分用量持平,较实施例1而言吸湿组分用量偏少,导致环境湿度随着时间变长而变大,阻碍了防锈蚀性能的发挥,因此各试片首次出现锈蚀的时间也明显提前;对比例7中,吸湿组分用量约为气相防锈组分用量的2.3倍,虽然从表1中可以看出,其吸湿性能大幅提升,但由于防锈成分过少,也造成了防锈蚀能力的大幅下降,难以满足实际使用需求。

[0136]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0137]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。