泵组件

1.相关申请的交叉引用

2.本技术要求2019年12月11日提交的第62/946,907号共同未决美国临时申请的优先权,所述第62/946,907号共同未决美国临时申请的全部内容通过本发明的整体引用,成为本发明的一部分。

技术领域

3.本发明涉及气动泵,具体涉及隔膜泵。

背景技术:

4.舒适、航空航天、汽车和家具等众多行业都需要通过有效的方式产生气压,从而为气动装置(例如腰部支撑件和按摩组件)提供动力。隔膜泵就是一种产生气压的方式。它属于正排量泵,结合利用柔性隔膜的往复动作与单向阀来泵送流体。

技术实现要素:

5.本发明一方面提供了一种泵组件,包括一个外壳,设有一个进气口和一个出气口;一个电机,由外壳支撑,包括一个可围绕传动轴轴线旋转的传动轴;多个第一隔膜,由外壳支撑,设置在第一平面上;以及多个第二隔膜,由外壳支撑,设置在与第一平面隔开的第二平面上。所述传动轴旋转时可将多个第一隔膜和多个第二隔膜中的每个隔膜从进气位置移动到压缩位置,从而将流体从进气口泵送到出气口。

6.本发明另一方面提供了一种泵组件,包括一个外壳,设有一个进气口和一个出气口;一个电机,由外壳支撑,包括一个可围绕传动轴轴线旋转的传动轴;一个第一隔膜,由外壳支撑,界定了第一平面;一个第二隔膜,由外壳支撑,界定了与第一平面隔开的第二平面;一个曲轴,与传动轴耦合,可与传动轴围绕传动轴轴线共同旋转;一个第一连杆,与曲轴和第一隔膜耦合,可随着曲轴的旋转沿第一连杆轴线往复运动,从而在进气位置与压缩位置之间移动第一隔膜;以及一个第二连杆,与曲轴和第二隔膜耦合,可随着曲轴的旋转沿第二连杆轴线往复运动,从而在进气位置与压缩位置之间移动第二隔膜。

7.本发明另一方面提供了一种泵组件,包括一个外壳,设有一个进气口和一个出气口;一个电机,由外壳支撑,包括一个可围绕传动轴轴线旋转的传动轴;多个第一隔膜,由外壳支撑,设置在第一平面上;以及多个第二隔膜,由外壳支撑,设置在与第一平面隔开的第二平面上。所述传动轴旋转时可将多个第一隔膜和多个第二隔膜中的每个隔膜从进气位置移动到压缩位置,从而将流体从进气口泵送到出气口。传动轴每转一圈,多个第一隔膜和多个第二隔膜的运动通过出气口产生四个空气脉冲。

8.下文将通过具体实施方式和附图阐明本发明的其他方面。

附图说明

9.图1是本发明一个实施例所述泵组件的透视图。

10.图2是本发明所述气动系统(包括图1所示泵组件)的示意图。

11.图3是图1所示泵组件的分解图。

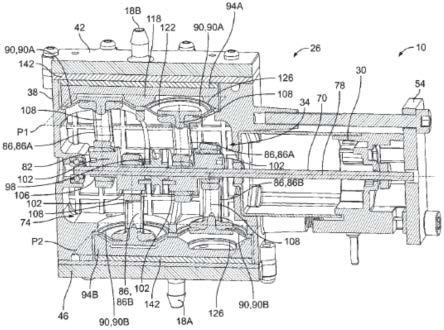

12.图4是沿线4-4截取的图1所示泵组件的透视剖面图。

13.图5是沿线5-5截取的图1所示泵组件的透视剖面图。

14.图6是沿线6-6截取的图1所示泵组件的另一透视剖面图。

15.图7是本发明另一实施例所述泵组件的透视分解图。

16.图8是图7所示泵组件的透视图,其中拆除了侧盖。

17.图9是图7所示泵组件的另一透视图,其中拆除了对面的侧盖。

18.图10是本发明另一实施例所述泵组件的透视图。

19.图11是图10所示泵组件的分解图。

20.图12是图10所示泵组件的曲轴的透视图。

21.图13是图10所示泵组件的连杆的透视图。

22.图14是图10所示泵组件的泵传动机构的透视图,包括与隔膜组件耦合的图12所示曲轴和图13所示连杆。

23.图15是图14所示传动机构的透视图,其中隐藏了隔膜组件。

24.图16是图14所示传动机构的另一透视图,其中隐藏了隔膜组件。

25.图17是图10所示泵组件一部分的分解图,显示了隔膜组件。

26.图18是图17所示部分泵组件的分解图,其中隐藏了隔膜组件。

27.在详细说明本发明的任何实施例之前,应理解,本发明并非仅限应用于以下说明中阐述的或以下附图中示出的结构细节和部件布置。本发明还能够为其他实施例提供依据,并且能够通过不同方式进行实行或实施。还应理解,本文中短语和术语仅用于说明目的,而不应被视为对本发明的限制。此外,本文中术语“上”、“下”以及其他方位术语仅用于说明目的,并非旨在提出任何特定方位要求。

具体实施方式

28.图1显示了本发明一个实施例所述的泵组件10。泵组件10可提供用于下游应用的增压/压缩空气。泵组件10可通过进气口(例如第一进气口14a和第二进气口14b)供应并通过出气口(例如第一出气口18a和第二出气口18b)排放压缩空气。在其他实施例中,泵组件10可包括任何数量或布置的进气口和出气口。泵组件10可由任何合适的电源(包括交流或直流电源)供电。在图示实施例中,泵组件10包括一个从电源接收电力的电气连接器22。

29.图2显示了一个气动系统300(包括泵组件10)的一个实施例。气动系统300可以是汽车的一部分。例如,在图示实施例中,气动系统300是汽车座椅组件的一部分。但是,也可以想到气动系统300的其他应用,例如航空航天应用、办公椅/书桌椅应用等。

30.在图示实施例中,气动系统300包括一个电源301,电源301可以是汽车电力系统的一部分。连接器22可与电源301连接。此外,电源301可通过连接器22,向泵组件10供电302(例如,在一些实施例中,12v、24v或28v的直流电)。

31.泵组件10通电时可通过进气口14a和14b将空气从大气泵入泵组件10,然后通过出气口18a和18b将空气排出。例如,空气可从出气口18a和18b流动到气动管线306。在一些实施例中,泵组件10可包括单个出气口和/或单个进气口。

32.气动管线306可包括一个或多个沿气动管线306布置或位于其任一端的阀门303。阀门303可以是用于以下用途的单个和/或多个阀门:(i)从泵组件10开始,沿气动管线306引导空气;(ii)阻断气动管线306上来自泵组件10的气流;(iii)调节气动管线306上气流的压力,和/或(iv)调节气动管线306上气流的流量。例如,阀门303可包括一个或多个止回阀、减压阀、节流阀等。此外或可替代地,阀门303可包括一个放泄阀,使空气从气动管线306通向大气或进入另一条相连的气动管线。在一些实施例中,阀门303可以是被动阀或主动阀。在一些实施例中,阀门303可以是泵组件10的一部分,与其构成一体式组件。

33.气动管线306可与一个或多个气囊305连接。在此类实施例中,可利用阀门303或控制器将空气通过气动管线306引导到特定气囊305。气囊305可随着空气从气动管线306流入或从气囊305流出而膨胀或收缩。在一些实施例中,可在气囊支撑装置304(可以是用于不同应用的各种装置中的任一装置)中支撑气囊305。例如,在一些实施例中,气囊支撑装置304可以是可位于汽车内的汽车座椅。在一些实施例中,气囊305可位于气囊支撑装置304内,这样用户倚靠气囊支撑装置304坐下时腰部能够得到支撑。在此类实施例中,用户提出增大或减小腰部支撑的请求(例如,用户按下按钮),即可启用泵组件10,使空气从泵组件10流出,流经气动管线306,流入位于气囊支撑装置304内的气囊305,从而使气囊305充气,提供所需的腰部支撑。在一些实施例中,气囊支撑装置304可支撑多个气囊305。

34.参考图3,泵组件10包括一个外壳26、一个电机30和一个泵传动机构34(图4)。外壳26包括一个主外壳38、一个上盖42、一个下盖46、一个或多个侧盖50和一个电机支架54。

35.主外壳38包括第一进气口14a和第二进气口14b。在图示实施例中,进气口14a和14b位于外壳正好相对的两侧。此外,第一进气口14a与外壳26下侧或下盖46邻接,第二进气口14b与外壳26上侧或上盖42邻接。如下文详述,第一进气口14a和第二进气口14b界定了通入外壳26的空气通路。主外壳38进一步包括一个上容器58a和一个下容器58b,用于容纳部分泵传动机构34(图4)。

36.在图示实施例中,下盖46包括第一出气口18a,上盖42包括第二出气口18b。在图示实施例中,第一出气口18a和第二出气口18b可作为配件(例如倒钩配件),帮助连接柔性管道或其他气动管线。

37.上盖42和下盖46可包括空气通路。例如,上盖42和下盖46各包括进气通路62和出气通路66(位于图3中的下盖46和图5中的上盖42)。盖板42和46的出气通路66分别与出气口18a和18b流体连通。

38.继续参考图3,外壳26的部件可通过各种方式耦合到一起。例如,可使用紧固件将上盖42和下盖46紧固到主外壳38上,从而在上容器58a和下容器58b内固定泵传动机构34的部件。可替代地,上盖42和下盖46可通过激光焊接、超声波焊接或其他方式与主外壳38接合。在图示实施例中,侧盖50可通过紧固件、卡扣等方式与外壳26的侧面可拆卸耦合。维修或维护泵传动机构34的部件时,可从外壳26上拆除侧盖50。可拆卸式侧盖50还有助于将传动机构34组装到外壳26的内部容纳空间74中。在一些实施例中,外壳26可包括多个可拆卸式侧盖(例如,位于外壳26相对的两侧或采用其他布置)。

39.电机支架54将电机30固定到主外壳38上(图1和图2)。电机30包括一个纵向贯穿外壳26的传动轴70。在图示实施例中,电机支架54通过紧固件与主外壳38耦合;但电机支架54可与主外壳38整体成型或通过其他方式与主外壳38耦合。可替代地,可将电机30直接紧固

到主外壳38上,而无需使用电机支架54。

40.电机30可(例如,从电源301)接收电力,使传动轴70旋转。传动轴70界定了一条纵向轴线78,可围绕其旋转(图4)。在图示实施例中,电机30可使传动轴70在至少5000转/分钟(rpm)的速度下旋转。在其他实施例中,传动轴70可在其他速度(包括小于5000rpm的速度)下旋转。

41.参考图3和图4,图示泵传动机构34包括一个曲轴82、多个连杆86和多个柔性隔膜90,柔性隔膜90的外缘固定在上隔室模块94a和下隔室模块94b与主外壳38之间。曲轴82与电机30的传动轴70耦合,可与其共同旋转,这样电机30可使曲轴82围绕纵向轴线78旋转。在一些实施例中,传动轴70与曲轴82之间可设有一个变速器、一个或多个中间轴和/或一个或多个齿轮级。

42.参考图4,曲轴82可包括一个或多个平衡重98和多个轴颈102。轴颈102的数量与连杆86的数量相对应,而连杆86的数量又与隔膜90的数量相对应。在图示实施例中,泵传动机构34包括四个连杆86、四个隔膜90和四个轴颈102;但在其他实施例中,泵传动机构34可包括两个、六个、八个或任何其他数量的上述部件。

43.每个连杆86通过轴承106与相应的轴颈102可旋转耦合。轴颈102偏离纵向轴线78,使连杆86随着曲轴82的旋转往复运动。在图示实施例中,每个连杆86沿一条相应的轴线108往复运动,各轴线108均与纵向轴线78正交。因为连杆86可随着曲轴82的旋转在相应的轴线108上来回倾斜,所以连杆86在轴线108上的往复运动并非纯线性的。

44.隔膜90位于外壳26的上容器58a和下容器58b内。在图示实施例中,共有四个隔膜90(即,两个位于上容器58a内,两个位于下容器58b内)。如图所示,隔膜90是彼此独立的部件。在一些实施例中,两个相邻的隔膜90可成一体。每个隔膜90包括一个底座118,底座118包围柔性中心部122(图3和图4)。中心部122可在进气位置与压缩位置之间相对于底座118运动或弯曲。

45.参考图3和图4,每个隔膜90的底座118夹在相应的隔室模块94a和94b与主外壳38之间。每个隔膜90的中心部122夹在连接法兰110与相关连杆86头部114之间(图3)。此外,连杆86的往复运动使每个隔膜90的中心在进气位置与压缩位置之间沿相应的轴线108相对于底座118弯曲(图4)。

46.继续参考图4,在图示实施例中,连杆86和隔膜90设置为第一对86a和90a以及第二对86b和90b。第一对86a和90a连杆86和隔膜90可沿平行轴线108往复运动,连杆86a从曲轴82向第一方向延伸;第二对86b和90b连杆86和隔膜90可沿平行轴线108往复运动,连杆86b从曲轴82向与第一方向相反的第二方向延伸。也就是说,第一对86a和90a与第二对86b和90b位于旋转轴线78正好相对的两侧或彼此偏离180

°

。在其他实施例中,第一对86a和90a可围绕旋转轴线78与第二对86b和90b偏离90

°

(或者在一些实施例中,约30-90

°

范围内的其他角度),从而大致形成“v”形结构。

47.在其他实施例中,连杆86和隔膜90可以并非成对设置。例如,在一些实施例中,每个连杆86可从轴线78向不同的方向延伸,连杆86围绕传动轴70周向均匀隔开。例如,在采用四个隔膜90的实施例中,每个连杆86和隔膜90可与相邻的连杆86和隔膜90偏离约90

°

。在其他实施例中,连杆86和隔膜90可通过任何所需的组合方式设置。例如,在采用六个隔膜90的实施例中,连杆86和隔膜90可设置成两组(每组三个)或三组(每组两个),或者所有六个隔

膜90和连杆86的方位可以各不相同。

48.继续参考图4,每个隔膜90的底座118是大致平面的。在图示实施例中,第一对90a隔膜90的底座118是大致共面的,且在第一平面p1中对齐。第二对90b隔膜90的底座118也是大致共面的,且在第二平面p2中对齐。在图示实施例中,平面p1与平面p2平行,平面p1和p2设置在轴线78相对的两侧。但在其他实施例中,平面p1和p2的方位可以不同。例如,在隔膜90和连杆86设置为“v”形结构的实施例中,平面p1和p2可正交,或者平面p1和p2可呈约30-90

°

的角相交。因此,每个隔膜90可界定一个与一个或更多其他隔膜90不共面的平面。

49.参考图3,上隔室模块94a和下隔室模块94b分别位于外壳26的上容器58a和下容器58b内。隔室模块94a和94b与每个对应的隔膜90之间设有一个气室126。此外,在图示实施例中,每个气室模块94包括两个气室126。在其他实施例中,每个气室模块94中气室126的数量可多于或少于两个,与隔膜90的数量相对应。每个气室模块94a或94b还包括两个进气接口130和两个出气接口134(图3)以及两条空气通路138(图5)。

50.每个气室模块94a或94b与相应的盖板42或46之间设有一个输送板142。输送板142包括多个阀门,用于调节气室126的进气和出气。例如,输送板142可包括两个进气阀143(图5)和两个出气阀144(图6)。在一些实施例中,阀门143和144可以是仅允许朝一个方向输送空气的单向阀(例如簧片阀)。也就是说,进气阀143在气室126内形成负压的情况下可使空气流入气室126,出气阀144在气室126内形成正压的情况下可使空气流出气室126。在其他实施例中,可使用任何其他合适的阀门调节气室126的进气和出气。

51.泵组件10工作时,电源301向电机30供电,使传动轴70旋转。传动轴70使曲轴82围绕轴线78旋转,进而使连杆86沿相应的轴线108往复运动(图4)。连杆86往复运动时,隔膜90的中心部122从进气位置弯曲到压缩位置。如下文详述,随着隔膜90从进气位置到压缩位置的运动,空气被吸入泵组件10,然后泵入气动管线306。

52.如图4所示,第一对90a和86a的隔膜90和连杆86彼此异相180

°

,第二对90b和86b的隔膜90和连杆86同样彼此异相180

°

。此外,86a和90a以及86b和90b中每一对的第一连杆86和隔膜90运动到压缩位置,同时86a和90a以及86b和90b中每一对的第二连杆86和隔膜90运动到进气位置。这种布置,加上86a和90a以及86b和90b这两对位于轴线78相对两侧的设计,可以有效抵消一阶力和二阶力以及连杆86运动时向曲轴82施加的力矩,从而有利减小振动,降低噪声。

53.参考图5和图6,每个隔膜90从压缩位置到进气位置的运动(即吸气冲程)会在相应的气室126内形成负压,从而沿一条气流路径149通过进气口14a和14b将空气吸入外壳26(图5)。每个隔膜90从进气位置到压缩位置的运动(即泵送冲程)会在相应的气室126内形成正压,从而沿气流路径150通过出气口18a和18b将增压空气从外壳26排出(图6)。

54.如图5所示,气流149通过进气口14a和14b被吸入,然后通过输送接口158进入主外壳38的内部容纳空间74。进气气流149穿过外壳26的路径布置可降低进气噪声,而且气流149可从泵传动机构34带走热量。随着隔膜90继续在进气位置与压缩位置之间运动,气流149从内部容纳空间74被吸入隔室模块94a和94b的空气通路138。然后,气流149经过上盖42和下盖46的进气通路62,通过输送板142的进气阀143被吸入气室126。

55.参考图6,隔膜90从进气位置向压缩位置运动,迫使气流150经过隔室模块94a和94b的出气接口134以及输送板142的出气阀144,进入上盖42和下盖46的出气通路66。参考

气动系统300,如上所述,气流150从出气通路66出发,经过出气口18a和18b,进入应用处,即气动管线306。

56.在图示实施例中,泵组件10每分钟可泵送至少6l的流体(例如空气或其他可泵送的流体)。在其他实施例中,泵组件10每分钟泵送的流体流量可大于或小于6l。此外,泵组件10可产生至少70kpa的泵出口压力。在其他实施例中,泵组件10产生的泵出口压力可大于或小于70kpa。

57.本文所述和所示泵组件10进而包括多个设置在至少两个非共面平面p1和p2中的隔膜90。在图示实施例中,泵组件10在平面p1和p2中各包括多个隔膜。隔膜90由允许各隔膜90相位彼此独立的中心曲轴82驱动,从而降低噪声,减小振动。这种布置还可以提供相对较高的泵送能力或最大流速,同时尽可能减小泵组件10的整体尺寸。此外,本文所述和/或所示泵组件10及其变型可特别有利地用于工作噪声、振动和包装尺寸至关重要的应用(例如汽车、家具和航空应用)。

58.图7-图9显示了另一实施例所述的泵组件510。泵组件510在一些方面与上述泵组件10类似,泵组件510的部件和构件与泵组件10的部件和构件相对应,用相应的参考号加上

‘

500’即可。此外,下文主要说明泵组件510与泵组件10的差异。应理解,泵组件510可以是气动系统300的一部分,泵组件510的部件和构件也可以是泵组件10的一部分,反之亦然。

59.参考图7,泵组件510包括一个外壳526、一个电机530和一个泵传动机构534,泵传动机构534与上述泵传动机构34类似,可通过移动多个隔膜590将空气吸入相关气室626,然后排出空气,用于下游应用。

60.外壳526包括一个主外壳538、一个上盖542、一个下盖546、一对侧盖550和一个电机支架554。在图示实施例中,上盖542和下盖546以及侧盖550通过激光焊接、超声波焊接或任何其他合适的方式与主外壳538接合。此外,电机支架554与主外壳538作为单件整体成型,并包括一对插槽531。插槽531可容纳电机530上相应的突出件533,将电机530与主外壳538耦合。因此,无需使用螺钉、螺栓等机械紧固件,即可有利组装泵组件510。由于机械紧固件可能需要达到最小材料厚度才能实现牢固固定,上述做法可以降低泵组件510的成本和/或减小其重量,同时尽可能减小泵组件510的尺寸。但在替代实施例中,上盖542和/或下盖546可通过一个或多个紧固件与主外壳538耦合。一个或两个侧盖550还可通过紧固件、卡扣等方式与主外壳538可拆卸耦合。

61.在图示实施例中,泵组件510包括两个分别由上盖542和下盖546的开口界定的进气口514a和514b。主外壳538上设有单个出气口518。在其他实施例中,泵组件510可包括任何其他数量的通过各种方式设置在外壳526上的进气口和/或出气口。

62.上盖542和下盖546可包括空气通路。例如,上盖542和下盖546各包括与进气口514a和514b流体连通的进气通路562以及与出气口518流体连通的出气通路566。在相应隔膜590的吸气冲程中,进气通路562将空气从进气口514a和514b引导到气室626。在相应隔膜590的泵送冲程中,出气通路566将增压空气从气室626引导到出气口518。

63.参考图8和图9,出口通道547包括一个插入主外壳538第一侧面538a的第一部547a(图8)以及一个插入主外壳538与第一侧面538a相对的第二侧面538b的第二部547b(图9)。出口通道547的第一部547a和第二部547b通过一个或多个贯穿主外壳538的连接部流体连通。

64.参考图8,出口通道547的第一部547a与在主外壳538内整体成型的第一室549流体连通。第一室549的开口553由减压阀551密封。减压阀551可以是任何合适的类型,在图示实施例中为弹簧加载型减压阀。减压阀551可在预定压力下开启,允许空气通过开口553流向大气或流经任何其他所需的通气路径。因此,减压阀551可从出口通道547释放多余压力。(例如,出口518堵塞时)减压阀551可有利为泵组件510提供过压保护。在一些实施例中,可(例如,通过定位螺钉等)调节减压阀551,将预定压力改变为所需的设定值。在其他实施例中,可预先校准但不可调节减压阀551。

65.参考图9,出口通道547的第二部547b与不定地设置在出口通道547与出口518之间的第二室555流体连通。图示隔室555可作为消声器,降低泵组件510工作时产生的噪声。例如,在一些实施例中,隔室555可设有一个调谐到一个或多个特定共振频率的容纳空间,从而降低泵组件510出气气流产生的噪声。在一些实施例中,隔室555可包括一个或多个挡板或其他影响流量的部件。

66.在工作期间,空气通过进气口514a和514b被吸入泵组件510的外壳526,然后通过进气通路562流向相应隔膜590的气室626(图7)。在每个泵送冲程中,空气从相应的气室626排出,流入通向出口通道547的出气通路566。上述排出的气流经过出口通道547,进入第二室555,然后通过出口518从泵组件510排出(图9)。如果出口通道547内的压力升高到减压阀551的预定开启压力以上,减压阀551可开启,使空气从出口通道547排出(图8)。

67.由于每个气室626与单个出口518流体连通,在一些实施例中,电机轴每转一圈,泵组件510可(例如,通过提供具有不同相对长度的出气通路566和/或控制泵传动机构534的正时)产生四个空气脉冲。例如,与每转脉冲数为一个或两个的泵相比,可通过增加脉冲数减小每个特定脉冲的相对幅度。这可以进一步降低泵组件510工作时产生的噪声。

68.图10-图18显示了另一实施例所述的泵组件710。泵组件710在一些方面与上述泵组件10类似,泵组件710的部件和构件与泵组件10的部件和构件相对应,用相应的参考号加上

‘

700’即可。此外,下文主要说明泵组件710与泵组件10的差异。应理解,泵组件710可以是气动系统300的一部分,泵组件710的部件和构件也可以是泵组件10或泵组件510的一部分,反之亦然。

69.参考图10和图11,泵组件710包括一个外壳726、一个电机730和一个泵传动机构734(图11)。外壳726包括一个主外壳738、一个上盖742、一个下盖746和一个电机支架754。在图示实施例中,上盖742和下盖746均呈大致“l”形。主外壳738具有四个侧面739a-d,截面呈大致正方形。

70.上盖742和下盖746通过多个紧固件747耦合到一起。盖板742和746与主外壳738接合,包围其外缘。在一些实施例中,(例如,通过拧紧紧固件747)可将主外壳738夹在上盖742与下盖746之间。在其他实施例中,外壳726的部件可通过其他方式耦合到一起。例如,上盖742和下盖746可通过激光焊接、超声波焊接或其他方式彼此接合和/或与主外壳738接合。

71.电机支架754(例如,通过贯穿电机支架754并伸入电机730的紧固件(未示出))将电机730与主外壳738耦合。电机支架754可与主外壳738整体成型,或者通过紧固件或其他方式与主外壳738耦合。

72.参考图11,电机730包括一个纵向贯穿电机支架754并伸入主外壳738的传动轴770。电机730可(例如,从电源301;图2)接收电力,使传动轴770旋转。传动轴770可围绕第一

轴线778旋转,第一轴线778是传动轴770的纵向中心轴线(图11)。

73.参考图11-图16,传动轴770向泵传动机构734提供旋转输入。图示泵传动机构734包括一个曲轴782和多个连杆786。曲轴782通过在曲轴782一端设置的平面部分783与电机730的传动轴770耦合,可与其共同旋转。此外,电机730可使曲轴782围绕第一轴线778旋转。在其他实施例中,曲轴782可通过其他方式(例如键和键槽布置、花键结构等)与传动轴770耦合。在一些实施例中,传动轴770与曲轴782之间可设有一个变速器、一个或多个中间轴和/或一个或多个齿轮级。在其他实施例中,传动轴770与曲轴782可作为单件一起整体成型。

74.参考图12,曲轴782包括三个平衡重部798a、798b和798c以及两个偏位杆段801a和801b。第一偏位杆段801a界定了第二轴线803。第二轴线803与第一轴线778平行,且在第一方向上偏离第一轴线778。第二偏位杆段801b界定了第三轴线805。第三轴线805与第一轴线778平行,且在与第一方向相反的第二方向上偏离第一轴线778。此外,偏位杆段801a和801b偏心位于第一轴线778相对的两侧。

75.继续参考图12,第一偏位杆段801a在第一平衡重部798a和第二平衡重部798b之间延伸,第二偏位杆段801b在第二平衡重部798b和第三平衡重部798c之间延伸。此外,第二平衡重部798b位于两个偏位杆段801a和801b之间。在图示实施例中,平衡重部798a和798b以及偏位杆段801a和801b作为单件材料一起整体成型;但在其他实施例中,曲轴782可包括多个通过任何合适的方式耦合到一起的部件。例如,一个或多个平衡重部798a-c可单独成型,通过可将曲轴782调节到平衡状态的方式与曲轴782耦合。

76.参考图13,每个连杆786包括一个第一端807和一个与第一端807相对的第二端809。第一端807与第二端809的距离即为连杆786的长度。连杆786的中心部在端部807与809中间设有一个插槽811。插槽811呈细长状,设置在连杆786的宽度方向上,其尺寸可容纳偏位杆段801a或801b,从而将连杆786与曲轴782耦合。

77.参考图15和图16,在图示实施例中,泵传动机构734包括四个连杆786a-d。连杆786a-d沿曲轴782的长度(即,沿第一轴线778)间隔排列。在图示实施例中,第一连杆786a距电机730最近,其长度沿第一连杆轴线813a延伸。第二连杆786b与第一连杆786a相邻,相对于第一连杆786a围绕第一轴线778旋转90

°

。此外,第二连杆786b的长度沿与第一连杆轴线813a垂直的第二连杆轴线813b延伸。第三连杆786c相对于第二连杆786b围绕第一轴线778旋转90

°

。此外,第三连杆786c的长度沿与第二连杆轴线813b垂直、与第一连杆轴线813a平行的第三连杆轴线813c延伸。最后,第四连杆786d与第三连杆786c相邻,相对于第三连杆786c围绕第一轴线778旋转90

°

。此外,第四连杆786d的长度沿与第三连杆轴线813c垂直、与第二连杆轴线813b平行的第四连杆轴线813d延伸。因此,连杆786a-d彼此相互偏离90

°

。

78.继续参考图15和图16,第一偏位杆段801a贯穿第一连杆786a和第二连杆786b的插槽811,第二偏位杆段801b贯穿第三连杆786c和第四连杆786d的插槽811。在一些实施例中,平衡重部798a-c(图12)的尺寸允许其穿过连杆786a-d的插槽811,有助于将连杆786a-d组装到曲轴782上。由于杆段801a或801b偏离第一轴线778,杆段801a或801b靠在插槽811的侧面上。这样,电机730使曲轴782围绕第一轴线778旋转时,连杆786a-d沿相应的连杆轴线813a-d往复运动。因此,泵传动机构734将电机730的旋转输入转换成连杆786a-d的往复运动。

79.参考图14,泵组件710进一步包括一个隔膜组件788,其主体789与多个柔性隔膜790互连。在图示实施例中,主体789与隔膜790作为单件一起整体成型,由具有适当柔性的材料(例如硅胶、橡胶等)制成。隔膜组件788的一体式结构可有利地帮助组装泵组件710并降低成本。在一些实施例中,为了增强隔膜790的柔性,隔膜790可比主体789更薄。在一些实施例中,隔膜790可与主体789单独成型,通过任何合适的方式与主体789耦合。

80.主体789包括四个侧面815a-d。在图示实施例中,主体789的截面呈大致正方形。第一侧面815a和第三侧面815c互相平行。第二侧面815b和第四侧面815d互相平行,且与第一侧面815a和第三侧面815c正交。隔膜组件788组装到主外壳838上,使隔膜组件788的主体789包围主外壳838的边缘(图11)。更具体地,主体789的第一侧面815a覆盖主外壳838的第一侧面739a,主体789的第二侧面815b覆盖主外壳838的第二侧面739b,主体789的第三侧面815c覆盖主外壳838的第三侧面739c,主体789的第四侧面815d覆盖主外壳838的第四侧面739d。因此,上盖742和下盖746组装到主外壳838周围时,隔膜组件788位于主外壳838外缘与盖板742和746内侧之间。

81.四个侧面815a-d各包括两个隔膜790,图示隔膜组件788共包括八个隔膜790。因此,图示隔膜组件788包括多对分设在四个平面中的隔膜790,每对包含主体789四个侧面815a-d中相应的一个侧面。

82.连杆786a-d中的每个连杆与两个位于主体789相对两侧的隔膜790耦合。例如,如图14所示,第一连杆786a的第一端807与主体789第一侧面815a上的隔膜790耦合,第一连杆786a的第二端809与主体789第三侧面815c上的隔膜790耦合。其余连杆786a-c以类似的方式与对面的隔膜790耦合。在其他实施例中,泵组件410可包括其他布置的隔膜790和连杆786。例如,在一些实施例中,泵组件410可包括三个连杆786和六个隔膜790;五个连杆786和十个隔膜790等。

83.继续参考图14,连杆786a-d的端部807和809通过焊接(例如激光焊接、热板焊接、超声波焊接等)、一个或多个紧固件、夹紧结构等与隔膜790耦合。此外,连杆786a-d的往复运动使每个隔膜790的中心沿相应的轴线813a-d相对于主体789弯曲。每个隔膜790均可在进气位置a与压缩位置b之间运动。在进气位置a,隔膜790被向内拉向主体789的中心;在压缩位置b,隔膜790被向外推离主体789的中心。主外壳738包括孔隙821,孔隙821与隔膜790对齐,允许隔膜790运动到主外壳738内的进气位置a(图11)。

84.参考图11,上盖742和下盖746内侧各包括多个凹槽823。凹槽823与主外壳738内相应的孔隙821及相关隔膜790对齐。隔膜790和凹槽823之间即为气室826。因此,在图示实施例中,泵组件710包括八个凹槽823和八个气室826。在其他实施例中,凹槽823和气室826的数量可以随隔膜790的数量而变化。

85.参考图14和图17,图示隔膜组件788包括多个进气阀843和多个出气阀844,用于调节气室826的进气和出气。在一些实施例中,阀门843和844可以是仅允许朝一个方向输送空气的单向阀(例如簧片阀)。也就是说,进气阀843在气室826内形成负压的情况下可使空气流入气室826,出气阀844在气室826内形成正压的情况下可使空气流出气室826。在其他实施例中,可使用任何其他合适的阀门调节气室826的进气和出气。

86.参考图17和图18,每个进气阀843(图17)均位于贯穿主外壳738的相应进气通路762(图18)的上方。进气通路762将进气阀843与主外壳738内部流体连通,在图示实施例中,

主外壳738内部(例如通过主外壳738端部)向周围环境敞开。每个出气阀844(图17)均位于出气通路766(图18)的上方。出气通路766插入主外壳738,与泵组件710的出口718流体连通。在图示实施例中,泵组件710包括单个位于上盖742上的出口718。因此,出气通路766将空气从所有出气阀844引导到出口718。在其他实施例中,泵组件710可包括两个出口718(例如,盖板742和746上各设有一个),或者满足泵组件710特定应用可能所需的任何其他数量的出口718。

87.泵组件710工作时,电机730使传动轴770旋转。传动轴770使曲轴782围绕第一轴线778旋转,进而使连杆786a-d沿相应的轴线813a-d往复运动。连杆786a-d往复运动时,隔膜790从进气位置a弯曲到压缩位置b(图14)。随着隔膜90从进气位置a到压缩位置b的运动,空气被吸入泵组件710,然后通过出口718排出。

88.在一些实施例中,曲轴782可使每个连杆786a-d与相邻连杆786a-d偏离90

°

。这种布置,加上适当的相位重叠和连杆786a-d的两侧结构(隔膜790也相应地位于轴线778相对的两侧)以及平衡重798a-c的使用,可以有效抵消一阶力和二阶力以及连杆786a-d运动时向曲轴782施加的力矩,从而有利地减小振动,降低噪声。在其他实施例中,曲轴782可在连杆786a-d之间提供不同的相位差。例如,在一些实施例中,第一连杆786a与第三连杆786c的运动可以同相或异相180

°

,第二连杆786b与第四连杆786d的运动可以同相或异相180

°

。

89.每个隔膜790从压缩位置b到进气位置a的运动(即吸气冲程)会在相应的气室826内形成负压,从而将空气吸入外壳726。然后,气流从主外壳738内部出发,经过进气通路762,再经过进气阀843,进入气室826。

90.隔膜790从进气位置a向压缩位置b运动,迫使空气从气室826流到出气阀844。然后,排出的空气流入出气通路766。参考气动系统300,如上所述,空气从出气通路766出发,经过出气口718(例如,进入应用处,即气动管线306)(图2)。

91.在图示实施例中,泵组件710每分钟可泵送至少6l的流体(例如空气或其他可泵送的流体)。此外,泵组件710可产生至少70kpa的泵出口压力。

92.本文所述和所示泵组件10进而包括多个设置在四个非共面平面中的隔膜790。在图示实施例中,泵组件10在四个平面中各包括多个隔膜。隔膜790由允许各隔膜790相位彼此独立的中心曲轴782驱动,从而降低噪声,减小振动。这种布置还可以提供相对较高的泵送能力或最大流速,同时尽可能减小泵组件710的整体尺寸。此外,本文所述和/或所示泵组件710及其变型可特别有利地用于工作噪声、振动和包装尺寸至关重要的应用(例如汽车、家具和航空应用)。最后,由于每个气室826均与单个出口718流体连通,在一些实施例中,传动轴770每转一圈,泵组件710可产生四个或更多空气脉冲。例如,与每转脉冲数为一个或两个的泵相比,可通过增加脉冲数减小每个特定脉冲的相对幅度。这可以进一步降低泵组件710工作时产生的噪声。

93.权利要求阐述了本发明的各个特征及优势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。