1.本发明涉及一种使硫化橡胶混合物脱硫的方法。

2.本发明进一步涉及一种用于进行该方法的设备以及该设备用于使硫化橡胶混合物脱硫的用途。

背景技术:

3.与大多数行业一样,橡胶行业也必须在工业橡胶制品的生产中使用最少量的由新原材料、尤其是化石原材料制成的材料,并且特别是对材料进行再利用。对旧橡胶或用过的橡胶进行再利用的现有方法之一是对已经硫化的橡胶进行脱硫。在这样的脱硫中,橡胶中的橡胶聚合物之间的交联(通常由硫-硫键组成)被分裂以便随后重新交联“解交联的”橡胶聚合物并且因此在添加另外的混合物成分的情况下获得橡胶混合物,该橡胶混合物具有与由新颖化石或可再生原材料制成的新生产的橡胶混合物相同的特性。

4.现有技术披露了多种脱硫工艺:

5.cn 105729755披露了由螺杆橡胶生产注射模具的多阶段工艺,该工艺包括以下步骤:将橡胶粉添加到进料机中并控制第一阶段中进料到双螺杆的进料量,加热螺杆和挤出机机筒,并且用热机筒和热螺杆挤出橡胶粉(参见权利要求1)。

6.cn 102250381 b披露了橡胶双螺杆脱硫系统,其由以下组成:筒体、筒体内的双螺杆和加热设备,筒体具有进料口,双螺杆具有输送段并具有两个或更多个相互分离的剪切区以及两个相邻的剪切区之间的过渡段和混合段(参见权利要求1)。

7.us 2015148435披露了使硫化橡胶脱硫的方法,该方法包括以下步骤:

8.a)提供至少一种硫化橡胶;

9.b)将该硫化橡胶粉碎成骨料;

10.c)以100 1/s与500 1/s之间的低剪切速率捏合从步骤b)获得的经研磨的橡胶,使得其在骨料尺寸和温度方面均匀;

11.d)使用1000 1/s与1 000 000 1/s之间的高剪切速率实现对从步骤c)获得的经捏合的橡胶的非降解机械处理(参见权利要求1)。

12.ep 1201390披露了使交联的橡胶脱硫的方法,该方法由通过向交联的橡胶施加剪切应力从交联的橡胶中回收的阶段组成,其中回收阶段的最大压力是1.5mpa或更高(参见权利要求1)。

13.在包括上述文献的现有技术中,以下问题发生:不仅橡胶聚合物之间的硫-硫键分裂,而且聚合物链也分裂,这导致橡胶聚合物的平均链长度缩短。这导致由这些橡胶混合物形成的轮胎质量较差,并且因此应予以防止。

技术实现要素:

14.本发明的目的是提供一种用于使硫化橡胶混合物脱硫的方法,该方法产生具有改

善的特性和/或较少缩短的橡胶聚合物链的脱硫的橡胶混合物。

15.根据本发明,该目的通过一种用于使硫化橡胶混合物脱硫的方法得以实现,该方法包括以下步骤:

16.a)提供或生产硫化橡胶混合物,

17.b)将该硫化橡胶混合物粉碎成由硫化橡胶颗粒构成的粒状材料,其中这些硫化橡胶颗粒具有100mm的最大粒径,

18.c)将步骤b)中产生的这些硫化橡胶颗粒在双螺杆挤出机中以小于100s-1

的剪切速率挤出,其中挤出期间这些硫化橡胶颗粒的温度小于200℃以得到具有高于100℃的温度的脱硫的橡胶混合物,

19.d)在另外的捏合单元中冷却该脱硫的橡胶混合物,以便得到具有在从50℃至100℃范围内的温度的脱硫的橡胶混合物。

20.本发明的主要成就是发现可以凭借双螺杆挤出机与单螺杆挤出机和/或齿轮泵的组合使硫化橡胶颗粒脱硫,而没有观察到如现有技术报道的橡胶分子的聚合物链的缩短。不希望束缚于任何科学理论,聚合物链的较低程度的缩短似乎是由于符合本发明方法的步骤c)和步骤d)中的上述温度程序,以及符合在双螺杆挤出机中的低剪切速率。通过本发明的上述方法获得的脱硫的橡胶混合物具有更好的特性,并且特别是更长的聚合物链,这尤其通过门尼粘度、肖氏硬度、回弹性和300模量的测量值的改善来表明。在本发明的上下文中,优选的是双螺杆挤出机是同向旋转双螺杆挤出机,并且在该另外的捏合单元中获得的剪切力等于或小于在双螺杆挤出机中在步骤c)中获得的最大剪切力。

21.在本发明的上下文中,表述“在具有从x到y的范围内的剪切速率的挤出机中”意指在挤出机的所有螺杆段上的剪切速率在从x到y的范围内。在本发明的上下文中,挤出机螺杆段的剪切速率通过以下公式计算:

22.剪切速率=v/h

ꢀꢀꢀꢀ

(公式1),

23.其中:

24.v=2πx(螺杆的旋转速度[1/s])x(螺杆的旋转轴与所讨论的螺杆元件的径向最外点之间的距离[mm]);

[0025]

h=挤出机筒内表面与螺杆芯外表面之间与螺杆旋转轴线成直角的截面中的距离[mm]。

[0026]

在本发明的上下文中,表述“脱硫的”意指加工的,即,脱硫的,橡胶混合物具有比未加工的,即,未脱硫的,橡胶混合物更少的硫-硫键。

[0027]

优选如上所述或如上描述为优选的方法,其中步骤d)中的另外的捏合单元包括单螺杆挤出机和/或齿轮泵。

[0028]

本发明上述方面的一个优点是单螺杆挤出机和/或齿轮泵使得能够对挤出的橡胶混合物进行出色的温度控制,并且因此可以确保甚至更好地符合在本发明方法的步骤c)和步骤d)中的温度。更优选地,该另外的捏合单元布置在双螺杆挤出机与下文描述的过滤单元之间,因为这样可以确保可以实现橡胶混合物的足够进料以便推动脱硫的橡胶混合物通过过滤单元。

[0029]

然而,除了在另外的捏合单元中的单螺杆挤出机之外,还可以使用所谓的材料环,在这种情况下,将在双螺杆挤出机中、在双螺杆挤出机的末端脱硫的橡胶混合物推动通过

喷嘴以得到橡胶股,并且通过环境温度持续预定的时间段将该橡胶股冷却至目标温度,然后将如此挤出的橡胶股引导到齿轮泵中。这使得能够更好地控制温度并且尤其是在转换为具有不同组成的新橡胶混合物时更快地调整冷却时间。此类用于形成材料环和用于调整材料环长度的环单元,也称为橡胶混合物带的中间储存器件,例如披露于公开的de 102017216544 a1中(参见其中的第[0013]段)。

[0030]

优选如上所述或如上描述为优选的方法,其中,在步骤c)中的挤出期间,基于步骤c)中挤出的硫化橡胶颗粒的总质量,将0.01至5kwh/kg/螺杆、优选0.1至2.5kwh/kg/螺杆的比能量输入引入硫化橡胶颗粒中。

[0031]

本发明上述方面的一个优点是上述能量输入可以特别实现自由流动的混合物,因为最大数量的硫-硫键和最大数量的聚合物链被破坏。

[0032]

优选如上所述或如上描述为优选的方法,其中,在步骤d)中发生在另外的捏合单元中的冷却之后,脱硫的橡胶混合物在步骤e)中,

[0033]-被加热至50℃至150℃、优选100℃至150℃的温度,

[0034]

和/或

[0035]-被推动通过包括筛子和/或多孔板的过滤单元,其中由于推动通过过滤单元,脱硫的橡胶混合物优选被加热至50℃至150℃、优选100℃至150℃的温度。

[0036]

本发明的上述方面的一个优点是已经根据上述方面脱硫的橡胶混合物可以特别快速地与其他橡胶混合物混合并且因此便于随后的生产过程。优选如上所述或如上描述为优选的方法,其中步骤c)中的双螺杆挤出机具有小于60d的长度。

[0037]

本发明的上述方面的一个优点是橡胶分子的聚合物链不会变得比其他双螺杆挤出机的情况下更短。这可以通过所得橡胶混合物或然后由该橡胶混合物获得的硫化产品的上述特性来测量。

[0038]

优选如上所述或如上描述为优选的方法,其中,在步骤c)中的挤出期间,将控制挤出的橡胶颗粒温度的手段添加到双螺杆挤出机中。

[0039]

本发明的上述方面的一个优点是橡胶分子的聚合物链由于温度控制手段的供应而不会因为较低的温度而变得更短。这可以通过所得橡胶混合物或然后由该橡胶混合物获得的硫化产品的上述特性来测量。

[0040]

这种温度控制手段的一个实例是任何已知的可与橡胶混合物混合的工艺用油。温度控制手段优选是葵花油。

[0041]

优选如上所述或如上描述为优选的方法,其中,在步骤c)中的挤出期间,控制挤出的橡胶颗粒温度的手段具有根据en iso 6946在从100至5000w/(m2*k)范围内的特定传热系数和/或在从3至5kj/(kg

·

k)范围内的比热容。

[0042]

本发明上述方面的一个优点是这样的温度控制手段特别好地适用于本发明的方法。

[0043]

优选如上所述或如上描述为优选的方法,其中,在步骤c)中的挤出期间,双螺杆挤出机的螺杆的螺杆速度主要在从10至500转/分钟的范围内、优选在从100至300转/分钟的范围内。

[0044]

本发明的上述方面的一个优点是橡胶分子的聚合物链不会因为较低的每分钟转速而变得比在其他速度设置的情况下更短。这可以通过所得橡胶混合物或然后由该橡胶混

合物获得的硫化产品的上述特性来测量。

[0045]

优选如上所述或如上描述为优选的方法,其中,在步骤c)中的挤出期间,控制挤出的橡胶颗粒的温度的手段在10℃与200℃之间的温度范围内不与橡胶颗粒发生化学反应,和/或选自由矿物油和水基加工助剂组成的组。特别优选的水基加工助剂是橡胶行业中常用于水溶液或用水的乳液中的加工助剂。

[0046]

本发明上述方面的一个优点是这样的温度控制手段特别好地适用于本发明的方法。

[0047]

优选如上所述或如上描述为优选的方法,其中步骤d)在从0.001至3h的时间段内、优选在从0.01至1h的时间段内、更优选在从0.02至0.5h的时间段内进行。

[0048]

在本发明的上下文中,步骤d)在脱硫的橡胶混合物离开双螺杆挤出机时开始,并在脱硫的橡胶混合物离开捏合单元、尤其是齿轮泵时结束。

[0049]

优选如上所述或如上描述为优选的方法,其中步骤b)中生产的硫化橡胶颗粒在步骤c)中在双螺杆挤出机中以从10至80s-1

的范围内的剪切速率挤出。

[0050]

本发明的上述方面的一个优点是,橡胶分子的聚合物链不会由于较低的剪切速率而变得比其他双螺杆挤出机的情况下更短。这可以通过所得橡胶混合物或然后由该橡胶混合物获得的硫化产品的上述特性来测量。

[0051]

优选如上所述或如上描述为优选的方法,其中在步骤c)中挤出期间硫化橡胶颗粒的温度在从105℃至180℃的范围内、优选在从110℃至150℃的范围内。

[0052]

本发明的上述方面的一个优点是橡胶分子的聚合物链不会由于较低的温度而变得更短。这可以通过所得橡胶混合物或然后由该橡胶混合物获得的硫化产品的上述特性来测量。

[0053]

优选如上所述或如上描述为优选的方法,其中步骤c)中所得脱硫的橡胶混合物具有的温度在从90℃至低于150℃的范围内、优选在从120℃至低于150℃的范围内。

[0054]

本发明的上述方面的一个优点是由于本发明的上述两个方面,根据本发明优选的是橡胶混合物的温度可以通过并入挤出机机筒的冷却元件在双螺杆挤出机中和/或在另外的捏合单元中额外控制。

[0055]

优选如上所述或如上描述为优选的方法,其中在根据日本工业标准jis p-8207的筛分测试中通过44目筛子的步骤b)中所得粉碎的硫化橡胶颗粒的比例为步骤b)中所得粉碎的橡胶颗粒总质量的至少50重量%、优选步骤b)中所得粉碎的橡胶颗粒总质量的至少80重量%。

[0056]

本发明上述方面的一个优点是此类硫化橡胶颗粒可以特别快速地脱硫和/或产生特别自由流动的脱硫的混合物。

[0057]

优选如上所述或如上描述为优选的方法,其中在步骤d)中冷却的橡胶混合物与另外的橡胶混合物成分混合以得到未硫化的新鲜橡胶混合物,其中这些另外的橡胶混合物成分选自由以下组成的组:天然和/或合成橡胶、丁二烯橡胶、丁苯橡胶、填料、增塑剂、老化稳定剂和硫化剂。

[0058]

优选如上所述或如上描述为优选的方法,其中步骤b)中所得橡胶颗粒的平均粒径在从0.01mm至50mm的范围内、优选在从0.1mm至20mm的范围内。

[0059]

本发明上述方面的一个优点是此类硫化橡胶颗粒可以特别快速地脱硫和/或产生

特别自由流动的脱硫的混合物。

[0060]

优选如上所述或如上描述为优选的方法,其中步骤a)中生产或提供的橡胶混合物由天然橡胶、丁二烯橡胶和/或sbr橡胶组成,其中步骤a)中生产或提供的橡胶混合物中存在优选50phr至100phr的天然橡胶。

[0061]

本发明的上述方面的一个优点是,特别是应获得具有高比例天然橡胶的橡胶混合物,以便必须使用较少量的天然可再生资源,而没有缩短天然橡胶的聚合物链的过高的温度和压力。

[0062]

优选如上所述或如上描述为优选的方法,其中在步骤a)中生产或提供的橡胶混合物包含填料、优选炭黑,其中该填料优选以10至150phr的量存在、更优选以70至150phr的量存在。

[0063]

本发明的上述方面的一个优点是,特别是应该回收具有高比例天然橡胶的橡胶混合物,以便特别是必须使用较低水平的化石资源,即,炭黑。

[0064]

特别高度优选如上所述的方法,

[0065]

该方法包括以下步骤:

[0066]

a)提供或生产硫化橡胶混合物,

[0067]

b)将该硫化橡胶混合物粉碎成由硫化橡胶颗粒构成的粒状材料,其中这些硫化橡胶颗粒具有10mm的最大粒径,

[0068]

c)将步骤b)中产生的硫化橡胶颗粒在同向旋转双螺杆挤出机中以从10至80s-1

范围内的剪切速率挤出,其中挤出期间这些硫化橡胶颗粒的温度小于200℃以得到具有高于100℃的温度的脱硫的橡胶混合物,

[0069]

d)在另外的捏合单元中冷却该脱硫的橡胶混合物,以便得到具有在从50℃至100℃范围内的温度的脱硫的橡胶混合物,

[0070]

其中

[0071]-步骤d)中的该另外的捏合单元包括单螺杆挤出机和齿轮泵,

[0072]-在步骤c)中的挤出期间,基于步骤c)中挤出的硫化橡胶颗粒的总质量,将0.1至2.5kwh/kg/螺杆的比能量输入引入硫化橡胶颗粒中,

[0073]-在步骤d)中在该另外的捏合单元中冷却之后,在步骤e)中,将该脱硫的橡胶混合物推动通过包括筛子和/或多孔板的过滤单元,其中该脱硫的橡胶混合物由于推动通过过滤单元,被加热到100℃至150℃的温度,

[0074]-步骤c)中的该双螺杆挤出机具有小于60d的长度。

[0075]-在步骤c)中的挤出期间,控制挤出的橡胶颗粒温度的手段具有根据en iso 6946在从100至5000w/(m2*k)范围内的特定传热系数和/或在从3至5kj/(kg

·

k)范围内的比热容,

[0076]-在步骤c)的挤出期间,该双螺杆挤出机的螺杆的螺杆速度主要在从100至300转/分钟的范围内,

[0077]-在步骤c)的挤出期间,控制挤出的橡胶颗粒温度的手段在10℃与200℃之间的温度范围内不与橡胶颗粒发生化学反应,

[0078]-在步骤c)中的挤出期间硫化橡胶颗粒的温度在从110℃至150℃的范围内,

[0079]-在根据日本工业标准jis p-8207的筛分测试中通过44目筛子的步骤b)中所得粉

碎的橡胶颗粒的比例为步骤b)中所得粉碎的橡胶颗粒总质量的至少80重量%,

[0080]-步骤a)中生产或提供的橡胶混合物由天然橡胶、丁二烯橡胶和/或sbr橡胶组成,其中步骤a)中生产或提供的橡胶混合物中存在50phr至100phr的天然橡胶,

[0081]

并且

[0082]-在步骤a)中生产或提供的橡胶混合物包含炭黑,其中炭黑以50至150phr的量存在。

[0083]

用于使硫化橡胶混合物脱硫的本发明方法的上述有利方面也适用于下文描述的设备的所有方面,并且下文论述的本发明设备的有利方面也适用于使硫化橡胶混合物脱硫的本发明方法的所有方面。

[0084]

本发明还涉及一种用于进行前述权利要求中任一项所述的方法的设备,该设备包括

[0085]-双螺杆挤出机,其优选具有小于60d的长度,

[0086]-另外的捏合单元,其优选包括单螺杆挤出机和/或齿轮泵,

[0087]-过滤单元,其包括筛子和/或多孔板,

[0088]

以及任选地

[0089]-颗粒粉碎单元,其用于将硫化橡胶混合物粉碎成由具有100mm的最大粒径和/或具有在从0.1mm至20mm范围内的平均粒径的硫化橡胶颗粒构成的粒状材料。

[0090]

上述颗粒粉碎单元例如是来自“bomatik”的“bomatic b1000s”和“bomatic b1000dd”产品或来自amis的“zhs 1700单轴撕碎机”产品。

[0091]

用于进行方法的本发明设备和用于使硫化橡胶混合物脱硫的本发明方法的上述有利方面也适用于下文所述用途的所有方面,并且下文所论述的本发明用途的有利方面相应地适用于进行如上所述的或如上描述为优选的方法的本发明设备的所有方面,以及用于使硫化橡胶混合物脱硫的本发明方法的所有方面。

[0092]

本发明还涉及如上所述的或如上描述为优选的设备用于使硫化橡胶混合物脱硫的用途。

[0093]

本发明还涉及如上所述的或如上描述为优选的或如上描述为特别优选的脱硫的橡胶混合物用于生产工业橡胶制品、优选车辆轮胎的用途。

[0094]

本发明还涉及通过如上所述或如上描述为优选的本发明设备脱硫的橡胶混合物用于生产工业橡胶制品、优选车辆轮胎的用途。

附图说明

[0095]

这些附图示出:

[0096]

图1:本发明设备的示意性截面,该设备包括双螺杆挤出机、单螺杆挤出机和齿轮泵,以及具有筛子和多孔板的过滤器,其中橡胶混合物不使用喷嘴并且也不使用另外的料斗从双螺杆挤出机直接转移到单螺杆挤出机中;

[0097]

图2:本发明设备的示意性截面,该设备包括双螺杆挤出机、单螺杆挤出机和齿轮泵,以及具有筛子和多孔板的过滤器,其中橡胶混合物使用喷嘴并且通过另外的料斗从双螺杆挤出机转移到单螺杆挤出机中;

[0098]

图3:本发明设备的示意性截面,该设备包括双螺杆挤出机、齿轮泵以及具有筛子

和多孔板的过滤器,其中橡胶混合物使用喷嘴通过材料环从双螺杆挤出机转移到齿轮泵中。

[0099]

附图标记清单

[0100]1ꢀꢀꢀꢀꢀꢀ

本发明设备

[0101]2ꢀꢀꢀꢀꢀꢀꢀ

硫化橡胶颗粒;具有100mm的最大直径并且具有0.1mm至20mm平均粒径的硫化橡胶颗粒

[0102]3ꢀꢀꢀꢀꢀꢀꢀ

双螺杆挤出机

[0103]4ꢀꢀꢀꢀꢀꢀꢀ

另外的捏合单元

[0104]5ꢀꢀꢀꢀꢀꢀꢀ

单螺杆挤出机

[0105]6ꢀꢀꢀꢀꢀꢀꢀ

齿轮泵

[0106]7ꢀꢀꢀꢀꢀꢀꢀ

包括筛子和多孔板的过滤单元;过滤器

[0107]8ꢀꢀꢀꢀꢀꢀꢀ

脱硫的橡胶混合物

[0108]9ꢀꢀꢀꢀꢀꢀꢀ

双螺杆挤出机末端的喷嘴

[0109]

10

ꢀꢀꢀꢀꢀꢀ

用于向双螺杆挤出机供应硫化橡胶颗粒的料斗

[0110]

11

ꢀꢀꢀꢀꢀꢀ

用于将硫化橡胶混合物粉碎成由具有100mm的最大粒径并且具有在从0.1mm至20mm范围内的平均粒径的硫化橡胶颗粒构成的粒状材料的颗粒粉碎单元

[0111]

12

ꢀꢀꢀꢀꢀꢀ

用于向单螺杆挤出机供应硫化橡胶颗粒的另外的料斗

[0112]

13

ꢀꢀꢀꢀꢀꢀ

脱硫的橡胶混合物的材料环

[0113]

14

ꢀꢀꢀꢀꢀꢀ

双螺杆挤出机的螺杆

[0114]

15

ꢀꢀꢀꢀꢀꢀ

单螺杆挤出机的螺杆

[0115]

16

ꢀꢀꢀꢀꢀꢀ

用于将控制挤出的橡胶颗粒温度的手段进料到双螺杆挤出机中的进料单元

[0116]

17

ꢀꢀꢀꢀꢀꢀ

用于去除控制从双螺杆挤出机挤出的橡胶颗粒温度的添加的手段的去除单元

[0117]

18

ꢀꢀꢀꢀꢀꢀ

双螺杆挤出机的机筒

[0118]

19

ꢀꢀꢀꢀꢀꢀ

单螺杆挤出机的机筒

[0119]

20

ꢀꢀꢀꢀꢀꢀ

挤出方向;生产方向

[0120]

21

ꢀꢀꢀꢀꢀꢀ

齿轮泵的齿轮

[0121]

22

ꢀꢀꢀꢀꢀꢀ

齿轮泵的齿轮的旋转方向

[0122]

23

ꢀꢀꢀꢀꢀꢀ

螺杆旋转轴线

[0123]

24

ꢀꢀꢀꢀꢀꢀ

挤出机筒内表面

[0124]

25

ꢀꢀꢀꢀꢀꢀ

螺杆芯外表面

[0125]

26

ꢀꢀꢀꢀꢀꢀ

挤出机筒内表面与螺杆芯外表面之间与螺杆旋转轴线成直角的截面中的距离

[0126]

27

ꢀꢀꢀꢀꢀꢀ

用于形成材料环和调整材料环长度的环单元;橡胶混合物带的中间储存器件

[0127]

28

ꢀꢀꢀꢀꢀꢀ

挤出机中的螺杆段

[0128]

29

ꢀꢀꢀꢀꢀꢀ

螺杆芯

[0129]

30

ꢀꢀꢀꢀꢀꢀ

螺杆螺纹;螺杆螺纹棱面

具体实施方式

[0130]

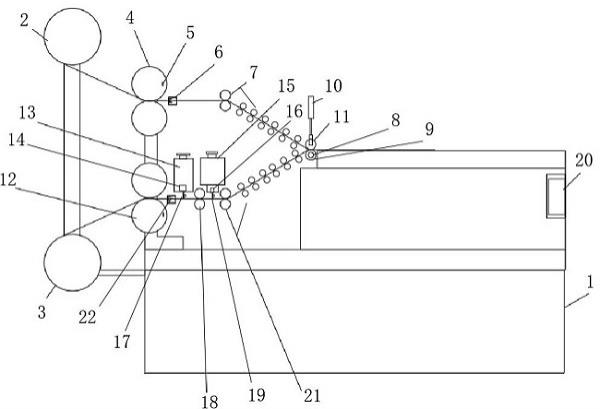

图1示出了第一实施例中的本发明设备1的示意图,该设备包括

[0131]-料斗10,其用于将具有100mm的最大粒径且具有从0.1mm至20mm范围内的平均粒径的硫化橡胶颗粒2进料到双螺杆挤出机3中,

[0132]-双螺杆挤出机3,其具有小于60d的长度,

[0133]-另外的捏合单元4,其包括单螺杆挤出机5和齿轮泵6,

[0134]

以及最后

[0135]-过滤单元7,其包括筛子和/或多孔板。

[0136]

图1还示出了颗粒粉碎单元11,其用于将硫化橡胶混合物粉碎成由具有100mm的最大粒径并且具有在从0.1mm至20mm范围内的平均粒径的硫化橡胶颗粒2构成的粒状材料,以便然后通过料斗10将这些进料到双螺杆挤出机3中。双螺杆挤出机3具有机筒18(具有内表面24)、各自具有螺杆旋转轴23的两个螺杆14、以及供给和去除单元16、17。双螺杆挤出机3的螺杆14在此包括具有外表面25的螺杆芯29和多个具有螺杆螺纹30的螺杆段28。另外显示了距离26,其构成公式1中的参数h。单螺杆挤出机5具有机筒19(具有内表面24)和各自具有螺杆旋转轴23的一根螺杆15,以及。单螺杆挤出机3的螺杆14在此包括具有外表面25的螺杆芯29和多个具有螺杆螺纹30的螺杆段28。齿轮泵6具有沿方向22旋转的两个齿轮,并且在图1中在单螺杆挤出机5之后。最后,脱硫的橡胶混合物8由齿轮泵6推动通过过滤单元7。与图2和图3所示的构造相比,图1所示的构造具有更大的温度控制和更自动化的生产。后者特别有利于连续过程。

[0137]

图2示出了另一个实施例中的本发明设备1的示意图,其中,与图1相比,脱硫的橡胶混合物8被推动通过双螺杆挤出机3末端的喷嘴9,并且然后通过另一个料斗12供应到单螺杆挤出机5中。这种构造的一个优点是可以添加另外的橡胶混合物成分,例如增塑剂或填料,以便减少或增加单螺杆挤出机中的剪切力并且因此实现沿单螺杆挤出机的螺杆的最佳温度分布以保持橡胶聚合物链。双螺杆挤出机3具有末尾喷嘴9、机筒18(具有内表面24)、各自具有螺杆旋转轴23的两个螺杆14、以及供给和去除单元16、17。双螺杆挤出机3的螺杆14在此包括具有外表面25的螺杆芯29和多个具有螺杆螺纹30的螺杆段28。另外显示了距离26,其构成公式1中的参数h。单螺杆挤出机5具有另外的料斗12、机筒19(具有内表面24)和各自具有螺杆旋转轴23的一根螺杆15,以及。单螺杆挤出机3的螺杆14在此包括具有外表面25的螺杆芯29和多个具有螺杆螺纹30的螺杆段28。齿轮泵6具有沿方向22旋转的两个齿轮,并且在图2中在单螺杆挤出机5之后。最后,脱硫的橡胶混合物8由齿轮泵6推动通过过滤单元7。

[0138]

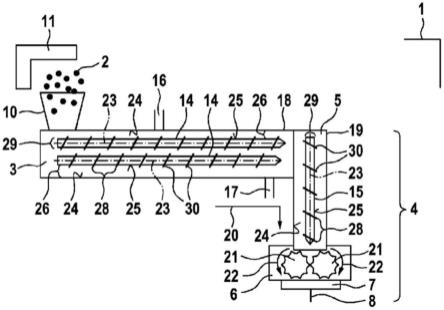

图3示出了另一个实施例中的本发明设备1的示意图,其中,与图1相比,脱硫的橡胶混合物8不通过单螺杆挤出机,而是直接从双螺杆挤出机3通过所谓的材料环13转移到齿轮泵6中。材料环13的调整通过用于形成材料环13和用于调整材料环13长度的已知环单元27实现,该环单元包括用于橡胶混合物带的中间储存装置。材料环13的优点是,根据材料环13的长度,可以准确地确定进入齿轮泵6时的温度,并且因此更好地控制温度并且尤其是可以保证符合本发明方法的步骤d)中的从50℃至100℃范围内的温度。这种没有单螺杆挤出机的构造的一个优点是,对于相应的工艺或相应的有待脱硫的橡胶混合物,可以通过选择环长度来快速调整来自双螺杆挤出机的橡胶混合物的精确温度,因此导致在本发明的设备

中的连续过程中的短寿命。双螺杆挤出机3具有机筒18(具有内表面24)、各自具有螺杆旋转轴23的两个螺杆14、以及供给和去除单元16、17。双螺杆挤出机3的螺杆14在此包括具有外表面25的螺杆芯29和多个具有螺杆螺纹30的螺杆段28。另外显示了距离26,其构成公式1中的参数h。齿轮泵6具有沿方向22旋转的两个齿轮,并且在图3中在环单元27之后。最后,脱硫的橡胶混合物8由齿轮泵6推动通过过滤单元7。

[0139]

实验实例:

[0140]

测试方法

[0141]

1.门尼粘度

[0142]

结果根据din 53523(ml1 3)方法在100℃下确定(穆尼单位(mooney units,m.u.))。

[0143]

2.肖氏a硬度

[0144]

结果根据din方法在室温下通过硬度计根据din iso 7619-1确定。

[0145]

3.回弹性

[0146]

结果根据din 53 512方法在室温下确定。

[0147]

4.300模量

[0148]

应力值结果根据din 53 504方法在室温下300%静态应变下确定。

[0149]

5.最大(max)损失因数tanδ(正切δ)

[0150]

结果根据din 53 513方法从动态机械测量、55℃下的应变扫描确定。

[0151]

生产:

[0152]

根据本发明以及不根据本发明脱硫的橡胶混合物的生产:

[0153]

在步骤b)、c)和d)中生产脱硫的橡胶混合物。在第一工艺步骤b)中,来自用过的汽车轮胎胎面的橡胶通过颗粒粉碎单元粉碎成具有最大粒径并且具有平均粒径(如表a中所示的)的硫化橡胶颗粒。随后,将如此粉碎的橡胶颗粒借助如图1中所示的本发明的设备进行加工以得到脱硫的橡胶混合物。此处在单螺杆和双螺杆挤出机中建立的参数是表a中所示那些。这里的程序是使得在双螺杆挤出机中挤出的橡胶混合物在单螺杆挤出机和齿轮泵中没有经历任何比在双螺杆挤出机中更高的剪切力。

[0154]

表a:在本发明的设备中根据本发明以及不根据本发明生产的脱硫化产品vd1、ed1和ed2的实验数据

[0155]

[0156][0157]

表a

[0158]

样本生产:

[0159]

通过上述的本发明方法生产脱硫的橡胶混合物vd1、ed1和ed2。通过在第一混合阶段将nr、br、sbr、相应的脱硫的橡胶混合物和如表1中指定的另外的添加剂添加到混合器中并且随后在第二混合阶段添加硫化体系来生产最终混合物。这之后是通过硫化最终混合物进一步加工,其中由于在本发明的上下文中添加了硫化体系,发生硫交联。将成品混合物在160℃下硫化12分钟。

[0160]

结果:

[0161]

表1:本发明实验e2和e3以及非本发明对比实验v1的橡胶组合物的实验数据

[0162][0163][0164]

表1

[0165]

表2:包含根据本发明以及不根据本发明生产的脱硫化产品的成品橡胶混合物以及硫化后由其产生的样本的实验数据

[0166][0167]

表2

[0168]

来自表2的实验数据示出,为了在脱硫过程中将橡胶分子的聚合物链缩短到最低程度,温度的控制以及所用硫化橡胶颗粒参数和低剪切速率的符合性起着重要作用。含有脱硫化产品ed1的成品橡胶混合物具有更高的门尼粘度并且硫化后具有更高的回弹性、更高的300模量和低损失因数tan d(max),肖氏a硬度几乎相同。当在实验装置的双螺杆挤出机中,不仅观察到170

°

的温度,而且观察到130℃的最高温度时,差异额外增加(参见实验2和实验3)。这示出在本发明实验exp.3中获得的脱硫的橡胶混合物的链长甚至比根据本发明实验exp.2的脱硫的橡胶混合物的那些更长。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。