1.本实用新型涉及一种称重装置,具体的是涉及一种水下航行体舱段智能称重装置,属于水下航行体专用工装辅具技术领域。

背景技术:

2.一般来说,水下航行体是由多个不同功能的圆柱形舱段构成。在进行水下航行体实航试验准备过程中,当完成组成舱段的装配调试后,都要对舱段实物进行称重作业,得出舱段的精确质量,确保航行体的总体质量能有效控制在技术要求范围内。

3.某些组成舱段的结构尺寸小、质量轻,称重作业方便;但有的舱段,因结构尺寸大、重量大,如后段、头段装配体等其重量达50多公斤,需专用的装配车将其转运至舱段称重点,再由两名操作人员将舱段搬抬至称重设备的舱段托架上进行称重作业,整个称重作业过程不仅劳动强度大,且搬运过程中存在不安全隐患。以后段为例,由于排气阀外形尺寸短小,操作人员可握举的空间有限,称重作业搬抬舱段时,必须两名操作人员相互配合,且其中一名操作人员的手必须紧贴着螺旋桨叶片锋利的外边缘,一不小心,手背将会叶片划伤;此外,舱段由专用装配车搬抬至称重设备的舱段托架上时,操作人员若没握紧排气阀,造成产品滑脱掉地,将造成严重的安全质量事故以及重大经济损失。

4.因此,如何安全可靠地完成水下航行体舱段称重作业,是操作人员亟待解决且具有实际意义的问题。

5.因此,研制一种操作简单、安全可靠的水下航行体舱段智能称重装置是解决上述技术问题的关键所在。

技术实现要素:

6.针对上述背景技术中存在的诸多缺陷与不足,本实用新型对此进行了改进和创新,目的在于提供一种能够操作简单、设计合理的水下航行体舱段智能称重装置,实现减少劳动强度,避免安全隐患,达到提高工作效率,降低经济损失。

7.本实用新型另一个发明目的是实用性强,应用广泛,可将其推广至其他型号产品舱段的称重作业。

8.为解决上述问题并达到上述的发明目的,本实用新型一种水下航行体舱段智能称重装置是通过采用下列的设计结构以及采用下列的技术方案来实现的:

9.作为本实用新型一种水下航行体舱段智能称重装置的改进,包括工控机(1),还包括与工控机(1)相搭配完成工作的电子称重仪组件(2),电子称重仪组件(2)包括电子称重仪台板(21),电子称重仪台板(21)的四角处均安装有可调支撑件(22),可调支撑件(22)与电子称重仪台板(21)升降配合,电子称重仪台板(21)的一侧对称连接有导向槽(23),其中,电子称重仪组件(2)通过通讯电缆(3)与工控机(1)相连接。

10.作为本实用新型上述的改进,所述电子称重仪台板(21)的四角处还设有移动装置(24)。

11.作为本实用新型上述的进一步改进,所述移动装置(24)为定向轮或万向轮,在该定向轮或万向轮上设有与相搭配完成工作的刹车装置。

12.作为本实用新型上述的更进一步改进,所述电子称重仪台板(21)整体为方形板状体构件,在该形板状体构件的四角处贯穿开设有与可调支撑件(22)相对应的调节孔,调节孔为螺栓孔。

13.作为本实用新型上述的又进一步改进,所述可调支撑件(22)包括调节杆和与之固定连接的调节底座,调节底座位于调节杆一端端部,其中,调节杆外壁设有与调节孔相吻配的螺纹段

14.作为本实用新型上述的再进一步改进,所述调节底座为圆形、方形、三角形或椭圆形结构,调节底座上套设有防滑护垫。

15.作为本实用新型上述的再更进一步改进,所述导向槽(23)整体呈楔形或者h形结构。

16.作为本实用新型上述的又再更进一步改进,所述工控机(1)放置于折叠支架上,工控机(1)还通过工控机导线(11)与外部供电设备连接。

17.作为本实用新型上述的又再更加进一步改进,所述电子称重仪组件(2)还通过电子称重仪导线(25)与外部供电设备连接。

18.作为本实用新型上述的还更加进一步改进,在电子称重仪组件(2)的外表面上均从内至外依序喷涂有注塑层和防锈层以及警示层,警示层上涂有荧光粉。

19.工作原理是:工作时,首先,操作人员将装配调试合格的舱段,通过专用车转运至称重作业区;

20.然后,操作人员打开智能称重装置的开机按钮,并通过工控机(1)进入产品舱段称重操作界面;

21.紧接着,操作人员沿着电子称重仪台板(21)前端的楔形导向槽(23),将待称重的舱段及装配专用车推送至电子称重仪的电子称重仪台板(21)上;

22.再紧接着,操作人员在产品舱段称重操作界面的“装配车编号”下拉列表中选择对应车编号,点击“确认”按钮;

23.最后,操作人员点击操作界面上的“舱段称重”按钮,工控机(1)自动计算出除皮后的舱段自身重量参数,同时记录显示器上回显的舱段重量参数,即完成舱段的称重工作。本实用新型提供的一种水下航行体舱段智能称重装置,具有称重数据存储、自动去皮、舱段重量数值显示等功能。产品试验准备过程中,进行舱段称重作业时,操作人员只需将装配调试合格的舱段通过专用车转运至智能称重装置上,在屏幕上选择相应装配车编号,即可得到所称重舱段重量参数,并自动显示在屏幕上。整个称重作业过程,只需1名操作人员即可完成,在降低劳动强度、节省人力成本的同时,提高了水下航行体舱段称重作业的安全性与可靠性。

24.在上述的整个实施操作过程中,根据实际使用过程中的需要,操作人员可通过设计于电子称重仪底部的可调支撑件(22)及移动装置(24)来调整本实用新型,可调支撑件(22)用于称重作业时支持台板水平调节,移动装置(24)便于称重装置的转运。

25.本实用新型与现有技术相比所产生的有益效果是:

26.(1)本实用新型可靠性及安全性高,取消了传统人工抬举舱段转运过程,在避免了

舱段滑脱掉地风险;

27.(2)本实用新型操作方便、节省人力成本,能有效降低操作者的劳动强度,之前至少需要两个人完成的产品舱段称重作业,现在只需1名操作人员即可完;

28.(3)本实用新型应用广泛,该智能称重装置同时可推广至其他型号产品舱段的称重作业。

附图说明

29.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,其中:

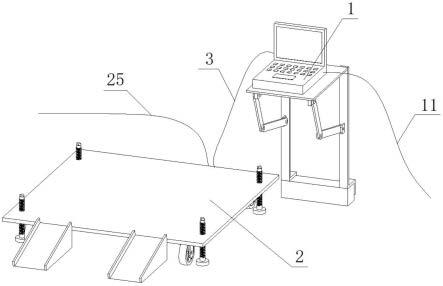

30.图1是本实用新型的整体结构示意图;

31.图2是本实用新型电子称重仪组件(2)部件的结构示意图;

32.图3是本实用新型电子称重仪组件(2)部件的局部示意图;

33.图4是本实用新型的工作流程图;

34.其中,图中标号:1—工控机,11—工控机导线;

35.2—电子称重仪组件,21—电子称重仪台板,22—可调支撑件,23—导向槽,24—移动装置,25—电子称重仪导线;

36.3—通讯电缆。

具体实施方式

37.为了使本实用新型实现的技术手段、创造特征、达成目的与功效易于明白了解,下面结合附图以及具体实施方式对本实用新型的技术方案作更进一步详细的说明,需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

38.如说明书附图所示的一种水下航行体舱段智能称重装置,包括工控机1,还包括与工控机1相搭配完成工作的电子称重仪组件2,电子称重仪组件2包括电子称重仪台板21,电子称重仪台板21的四角处均安装有可调支撑件22,可调支撑件22与电子称重仪台板21升降配合,电子称重仪台板21的一侧对称连接有导向槽23,其中,电子称重仪组件2通过通讯电缆3与工控机1相连接。

39.进一步的,电子称重仪台板21的四角处还设有移动装置24。

40.具体的,移动装置24为定向轮或万向轮,在该定向轮或万向轮上设有与相搭配完成工作的刹车装置。

41.进一步的,电子称重仪台板21整体为方形板状体构件,在该形板状体构件的四角处贯穿开设有与可调支撑件22相对应的调节孔,调节孔为螺栓孔。

42.进一步的,可调支撑件22包括调节杆和与之固定连接的调节底座,调节底座位于调节杆一端端部,其中,调节杆外壁设有与调节孔相吻配的螺纹段

43.具体的,调节底座为圆形、方形、三角形或椭圆形结构,调节底座上套设有防滑护垫。

44.在本实用新型中,防滑护垫为橡胶垫,在该橡胶垫的外表面上设有数个连体结构的橡胶防护凸起物,该橡胶防护凸起物为颗粒状或是环状凸起。故不仅可以起到延长调节底座寿命的同时还能增大摩擦力,使其固定更为稳固可靠。

45.进一步的,导向槽23整体呈楔形或者h形结构。

46.进一步的,工控机1放置于折叠支架上,工控机1还通过工控机导线11与外部供电设备连接。

47.进一步的,电子称重仪组件2还通过电子称重仪导线25与外部供电设备连接。

48.进一步的,在电子称重仪组件2的外表面上均从内至外依序喷涂有注塑层和防锈层以及警示层,警示层上涂有荧光粉。

49.在本实用新型中,在注塑层上注塑有高分子耐磨材料;防锈层包括环氧富锌底漆和氯化橡胶面漆以及位于环氧富锌底漆和氯化橡胶面漆之间的环氧云铁中间漆;警示层为单一颜色或数种颜色组合而成的反光警示带或反光色膜或反光漆。

50.综上所述,本实用新型更为具体的实施方式是:

51.上述设计结构的一种水下航行体舱段智能称重装置在进行使用之前,需要将其进行制作并加以安装作为备用。工作时,首先,操作人员将装配调试合格的舱段,通过专用车转运至称重作业区;

52.然后,操作人员打开智能称重装置的开机按钮,并通过工控机1进入产品舱段称重操作界面;

53.紧接着,操作人员沿着电子称重仪台板21前端的楔形导向槽23,将待称重的舱段及装配专用车推送至电子称重仪的电子称重仪台板21上;

54.再紧接着,操作人员在产品舱段称重操作界面的“装配车编号”下拉列表中选择对应车编号,点击“确认”按钮;

55.最后,操作人员点击操作界面上的“舱段称重”按钮,工控机1自动计算出除皮后的舱段自身重量参数,同时记录显示器上回显的舱段重量参数,即完成舱段的称重工作。

56.其中电子称重仪1用于对产品及舱段装配专用车的称重作业,它平稳地摆放在水平地面上,在电子称重仪的前端面设置有两个楔形导向槽,即导向槽23,便于将舱段装配专用车推送至电子称重仪的支撑台面上进行称重作业,电子称重仪底部设计有可调支撑件22及移动装置24,并通过螺钉固定安装于电子称重仪台板21上,其局部结构如图3所示。可调支撑件22用于称重作业时支持台板水平调节,移动装置24便于称重装置的转运。

57.工控机1主要用于专用车皮重参数的存储、以及产品重量的自动解算等,电子称重仪1通过通讯电缆与工控机1相连,称重仪上测得的重量参数,通过通讯缆直接传输至工控机1,其工作流程如图4所示。

58.本实用新型在使用过程中应注意的事项:1、进行产品舱段称重作业时,要清除专用车上的杂物,如产品拆装工具、临时摆放的零部件等,避免称重作业时,车皮重与系统内存储的重量参数不相符。2、电子称重仪要定期进行标检,保证称重装置在计量校准合格有效期内使用。

59.在使用过程中,操作人员只需将装配调试合格的舱段通过专用车转运至智能称重装置上,在屏幕上选择相应装配车编号,即可得到所称重舱段重量参数,并自动显示在屏幕上。整个称重作业过程,只需1名操作人员即可完成,在降低劳动强度、节省人力成本的同时,提高了水下航行体舱段称重作业的安全性与可靠性。

60.所述可调支撑件22为可调的丝杠螺母结构,其中的螺母座通过焊接方式安装于电子称重仪台板21的四周,并关于台板中心线呈几何对称布置;所述移动装置24通过螺钉安

装于可调支撑件22附近,也关于台板中心线呈几何对称布置。

61.最后,需要说明的是,以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。