1.本发明涉及一种凿岩臂架、凿岩台车及凿岩臂架传感器校准方法,属于机械钻进技术领域。

背景技术:

2.凿岩台车是隧道及地下工程施工中经常使用的凿岩设备,主要由凿岩机、钻臂、车架、行走机构以及其他必要的附属设备和根据工程需要添加的设备所组成。它是为了适应大断面隧道施工的需要,同时克服手持式凿岩机钻眼效率低的缺点而发展起来的,在铁路隧道和水工隧洞施工中被推广应用。电脑自动凿岩台车具有计算机自动控制功能,也称为凿岩机器人,是一种特种移动机器人。电脑自动凿岩台车的一个主要任务是把安装在末端的液压凿岩机通过多自由度串联机械臂以预先设计的姿态运送到断面要求的位置,这一过程就是机械臂的自动定位,为了对机械臂进行自动定位,需要在机械臂各关节安装反映关节运动位置的传感器。

3.因此在台车出厂调试前、台车重新组装后、传感器更换后、臂架维修后以及工作一段时间后,臂架由于加工误差、安装误差原因,均需要对臂架传感器进行校准,保证臂架自动定位精度。这不仅要求校准精度要求高、校准装置简单,还需校准方法易于实施、校准人员操作要求低,利于实际工程应用。

4.201710354422.2的专利申请提供了一种重型6自由度机械臂各关节传感器的现场标定方法,该标定方法只是随传感器零位和极限位进行标定,仅仅是设计的极限角度和零位设置,没有考虑到臂架装配误差、加工误差等因素,标定误差大、准确率低,影响臂架定位精度;申请号为cn201811261687.9的专利申请提供了一种自动作业湿喷机机械臂的自动控制系统及零位设定方法,通过在隧道湿喷机臂架上设置多个编码器,并设定各关节绝对值编码器的零点位置,最后调整红光指示器位置和角度,使得红色激光穿过三臂上的空心圆柱后,说明标定误差在可接受范围内,但该专利申请仅仅对传感器零位点进行标定,且校准过程复杂、操作困难,很难进行实际工程应用。[a1] 。

技术实现要素:

[0005]

本发明的目的在于克服现有技术中的不足,提供一种凿岩臂架、凿岩台车及凿岩臂架传感器校准方法,可通过检测棱镜的坐标计算主臂、辅臂和推进梁的位置变化,来对凿岩臂架传感器进行校准,能够降低校准误差、简化校准过程、提高凿岩臂架的定位精度。

[0006]

为解决上述技术问题,本发明是采用下述技术方案实现的:第一方面,本发明提供了一种凿岩臂架,包括铰接在臂底座上的主臂、嵌套在主臂内部且可沿主臂伸缩的辅臂以及通过减速机连接于辅臂末端的推进梁,所述推进梁包括推进底座和能够沿推进底座进给的补偿梁;所述主臂和推进梁分别配置有各自的定位传感器,所述辅臂和补偿梁分别配置有各自的伸缩位移传感器,其特征在于,所述主臂上安装有

第一棱镜和第二棱镜,所述辅臂上安装有第三棱镜;通过检测第一棱镜、第二棱镜和第三棱镜的坐标,能够对主臂定位传感器及辅臂伸缩位移传感器进行校准;所述补偿梁上安装有第四棱镜和第五棱镜;通过检测第四棱镜和第五棱镜的坐标,能够对推进梁定位传感器及补偿梁伸缩位移传感器进行校准。

[0007]

进一步的,所述主臂定位传感器包括主臂俯仰角度传感器和主臂摆动角度传感器。

[0008]

进一步的,所述第一棱镜安装于主臂与臂底座的俯仰铰接轴处,且第一棱镜的中心与所述俯仰铰接轴同心设置;所述第二棱镜安装于主臂的末端,且第一棱镜和第二棱镜的中心均位于主臂的中心线上;所述第三棱镜位于主臂末端的第二棱镜同侧,且第三棱镜中心位于主臂中心线上,所述辅臂上第三棱镜的棱镜面与第一棱镜和第二棱镜的棱镜面等高。

[0009]

进一步的,所述推进梁定位传感器包括推进梁俯仰角度传感器、推进梁摆动角度传感器和推进梁旋转角度传感器。

[0010]

进一步的,所述第四棱镜和第五棱镜分别位于补偿梁底部两端,所述第四棱镜和第五棱镜等高且二者的中心连线与补偿梁平行。

[0011]

进一步的,所述减速机包括第一减速机、第二减速机,所述第一减速机与辅臂连接,第一减速机的旋转轴与辅臂同轴,通过第一减速机能够驱动推进梁绕辅臂轴线方向旋转;所述第二减速机与推进底座铰接,第二减速机的旋转轴与第一减速机的旋转轴垂直,通过第二减速机能够驱动推进梁绕辅臂法线方向俯仰。

[0012]

第二方面,本发明还提供了一种凿岩台车,包括钻机,还包括上述任一项所述的凿岩臂架,所述钻机安装于所述推进梁上。

[0013]

第三方面,本发明还提供了一种凿岩臂架传感器校准方法,包括如下步骤:将台车调平,利用全站仪建立一个与车体中心线平行的坐标系;调整主臂的姿态及辅臂的伸缩位移量,利用全站仪检测第一棱镜、第二棱镜和第三棱镜在所述坐标系中的坐标,根据第一棱镜、第二棱镜和第三棱镜的坐标对主臂定位传感器和辅臂伸缩位移传感器进行校准;调整推进梁的姿态,利用全站仪检测第四棱镜和第五棱镜的坐标,根据第四棱镜和第五棱镜的坐标对推进梁定位传感器和补偿梁伸缩位移传感器进行校准。

[0014]

进一步的,所述主臂定位传感器包括主臂俯仰角度传感器和主臂摆动角度传感器;根据第一棱镜、第二棱镜和第三棱镜的坐标对主臂定位传感器和辅臂伸缩位移传感器进行校准的方法包括:驱动主臂上仰、右摆,辅臂不伸缩,根据测得的第一棱镜、第二棱镜和第三棱镜的坐标计算获取主臂上仰角度计算值、主臂右摆角度计算值;将主臂俯仰角度传感器和主臂摆动角度传感器显示值对应更改为主臂上仰角度计算值、主臂右摆角度计算值,将辅臂伸缩传感器置零;驱动主臂下俯、左摆,辅臂伸缩一半,根据测得的第一棱镜、第二棱镜和第三棱镜的坐标计算获取主臂下俯角度计算值、主臂左摆角度计算值及辅臂伸缩位移计算值;将主臂俯仰角度传感器、主臂摆动角度传感器和辅臂伸缩传感器显示值对应更改为主臂下俯角

度计算值、主臂左摆角度计算值及辅臂伸缩位移计算值;将主臂俯仰角度归零、主臂摆动角度归零,辅臂全部伸缩出,根据测得的第一棱镜、第二棱镜和第三棱镜的坐标计算主臂俯仰角度零位偏差、主臂摆动角度零位偏差、辅臂伸缩位移计算值与辅臂伸缩位移传感器显示值偏差;若主臂俯仰角度零位偏差/主臂摆动角度零位偏差不大于5%,则主臂俯仰角度传感器/主臂摆动角度传感器校准成功;若大于5%则重新调整主臂俯仰角度/主臂摆动角度,重新校准直至偏差不大于5%后将主臂俯仰角度传感器和主臂摆动角度传感器置零;若辅臂伸缩位移计算值与辅臂伸缩位移传感器显示值偏差不大于5%,则辅臂位移传感器校准成功;若辅臂伸缩位移计算值与辅臂伸缩位移传感器显示值偏差大于5%,则将辅臂伸缩位移传感器显示值更改辅臂伸缩位移计算值。

[0015]

进一步的,所述推进梁定位传感器包括推进梁俯仰角度传感器、推进梁摆动角度传感器和推进梁旋转角度传感器;根据第四棱镜和第五棱镜的坐标对推进梁俯仰角度传感器、推进梁摆动角度传感器和补偿梁伸缩位移传感器进行校准的方法包括:保持主臂俯仰、摆动零位,辅臂伸缩零位;驱动推进梁上仰、右摆,补偿梁不伸缩,根据测得的第四棱镜和第五棱镜的坐标计算获取推进梁上仰角度计算值、推进梁右摆角度计算值;将推进梁俯仰角度传感器和推进梁摆动角度传感器显示值更改为推进梁上仰角度计算值、推进梁右摆角度计算值,将补偿梁伸缩传感器置零;驱动推进梁下俯、左摆,补偿梁伸缩一半,根据测得的第四棱镜和第五棱镜的坐标计算获取推进梁下俯角度计算值、推进梁左摆角度计算值及推进梁伸缩位移计算值;将推进梁俯仰角度传感器和推进梁摆动角度传感器、补偿梁伸缩位移传感器显示值对应更改为推进梁下俯角度计算值、推进梁左摆角度计算值及推进梁伸缩位移计算值;将推进梁俯仰归零、摆动归零,补偿梁全部伸出,根据测得的第四棱镜和第五棱镜的坐标计算推进梁俯仰角度零位偏差、推进梁摆动角度零位偏差、补偿梁伸缩位移计算值与补偿梁伸缩位移传感器显示值偏差;若推进梁俯仰角度零位偏差/推进梁摆动零位偏差不大于5%,则推进梁俯仰角度传感器/推进梁摆动角度传感器校准成功;若推进梁俯仰角度零位偏差/推进梁摆动零位偏差大于5%则重新调整推进梁俯仰角度/推进梁摆动角度,重新校准直至偏差不大于5%后将推进梁俯仰角度传感器和推进梁摆动角度传感器置零;若补偿梁伸缩位移计算值与补偿梁伸缩位移传感器显示值偏差不大于5%,则补偿梁伸缩位移传感器校准成功;若补偿梁伸缩位移计算值与补偿梁伸缩位移传感器显示值偏差大于5%,则将补偿梁伸缩位移传感器显示值更改为补偿梁伸缩位移计算值;根据第四棱镜和第五棱镜的坐标对推进梁旋转角度传感器进行校准的方法包括:保持主臂俯仰、摆动零位,辅臂伸缩零位,推进梁摆动零位、补偿梁伸缩零位,推进梁下俯90

°

;将推进梁右旋且保证全站仪能够观测到第四棱镜和第五棱镜,根据全站仪测得的第四棱镜和第五棱镜的坐标计算获取推进梁右旋角度计算值;将推进梁旋转角度传感器显示值更改为推进梁右旋角度计算值;

将推进梁左旋且保证全站仪能够观测到第四棱镜和第五棱镜,根据全站仪测得的第四棱镜和第五棱镜的坐标计算获取推进梁左旋角度计算值;将推进梁旋转传感器显示值更改为推进梁左旋角度计算值;将推进梁旋转归零,根据全站仪测得的第四棱镜和第五棱镜的坐标计算推进梁实际角度偏差;若推进梁实际角度偏差不大于5%,则推进梁旋转角度传感器校准成功;若推进梁实际角度偏差大于5%则重新调整推进梁旋转角度,重新校准直至推进梁实际角度偏差不大于5%后,将推进梁旋转传感器置零。

[0016]

与现有技术相比,本发明所达到的有益效果:本发明提出了一种凿岩臂架、凿岩台车及凿岩臂架传感器校准方法,臂架上特定位置按要求分别安装了不同数量的棱镜,按照规定的校准顺序及方法,通过依次改变臂架姿态能够实现多个传感器同时校准,方法简单、快速,校准精度高。在凿岩臂架结构中,臂架上特定位置安装了棱镜,主臂两个棱镜的中心均位于主臂中心线上,辅臂棱镜位于主臂棱镜同侧且棱镜中心位于主臂中心线上;补偿梁上两个棱镜位于梁底部两端,棱镜中心连线与补偿梁平行;主臂上两个棱镜面与辅臂上的棱镜面等高,补偿梁底部的两个棱镜面等高。

[0017]

在凿岩臂架传感器校准方法中,按照主臂俯仰、主臂摆动、辅臂伸缩传感器同时校准,推进梁俯仰、推进梁摆动、补偿梁伸缩同时校准,推进梁旋转最后校准的顺序进行传感器校准;传感器校准时,将已校准传感器所在臂架按要求设置一个特定的姿态,然后将本次校准的传感器依次设置两个特定的姿态进行棱镜位置的测量、计算,最后将本次校准的传感器设置一个特定的姿态,通过棱镜计算的数值及传感器显示数值进行对比、验算,从而对该传感器进行校准。本技术方案描述的凿岩臂架及传感器校准方法能够在臂架出厂调试前、台车重新组装后、传感器更换后、臂架维修及工作一段时间后等原因,均需要对臂架传感器进行校准时,快速、简单、易于实施的进行校准,校准精度高、校准人员操作要求低,利于实际工程应用,保证臂架自动定位精度。

附图说明

[0018]

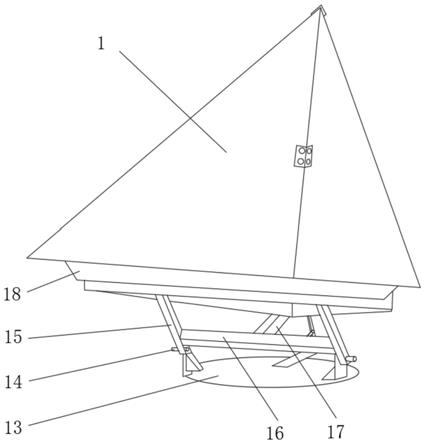

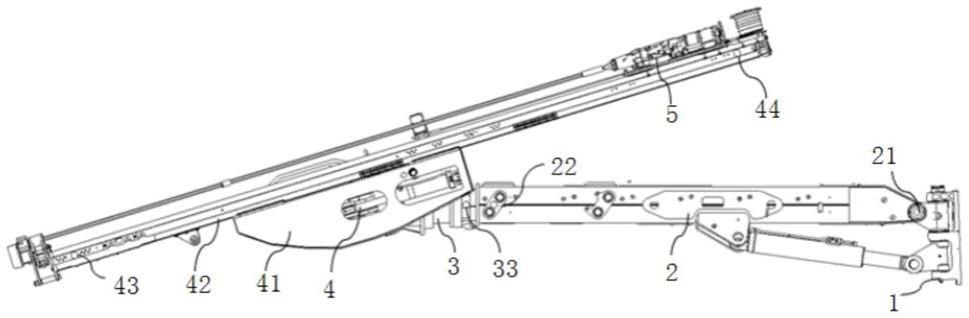

图1是本发明实施例一提供的凿岩臂架结构主视图;图2是本发明实施例一提供的凿岩臂架结构俯视图;图3是本发明实施例一提供的主臂俯仰校准主视图;图4是本发明实施例一提供的主臂摆动校准俯视图;图5是本发明实施例一提供的推进器俯仰校准主视图;图6是本发明实施例一提供的推进器摆动校准俯视图;图7是本发明实施例一提供的推进器旋转校准主视图;图8是本发明实施例一提供的推进器旋转校准侧视图;图9是本发明实施例三提供的传感器校准流程图。

[0019]

图中:1、臂底座;2、主臂;3、辅臂;4、推进梁;5、钻机;21、第一棱镜;22、第二棱镜;31、第一减速机;32、第二减速机;33、第三棱镜;41、推进底座;42、补偿梁;43、第四棱镜;44、第五棱镜。

具体实施方式

[0020]

在凿岩台车多自由度臂架的校准方案中,一些技术方案随传感器零位和极限位进行标定,仅仅是设计的极限角度和零位设置,没有考虑到臂架装配误差、加工误差等因素,标定误差大、准确率低,影响臂架定位精度,本发明通过提供一种可通过检测安装于凿岩臂架处棱镜的坐标计算主臂、辅臂和推进梁的位置变化,来对凿岩臂架处的传感器进行校准的凿岩臂架,解决了现有的凿岩台车机械臂传感器校准方案中校准误差大、准确率低、降低臂架定位精度,或校准过程复杂、操作困难,很难进行实际工程应用的技术问题,下面结合附图对本发明作进一步描述,以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0021]

实施例一本发明实施例提供了一种凿岩臂架,包括臂底座1、主臂2、辅臂3、推进梁4,臂底座1与凿岩台车车体连接,主臂2铰接安装在臂底座1上,主臂2可基于臂底座1进行俯仰、摆动动作,辅臂3嵌套在主臂2内部,可沿主臂2进行伸缩动作,辅臂3末端设有第一减速机31,旋转轴线为辅臂中心线,第一减速机31末端设有第二减速机32,第二减速机32旋转轴与第一减速机31旋转轴垂直,推进梁4包括推进底座41、补偿梁42,推进底座41通过铰接轴与第二减速机32铰接且可沿铰接轴摆动;补偿梁42安装于推进底座41上方,且可沿推进底座41伸缩,钻机5位于推进梁4上方,第一减速机31可使推进梁4绕辅臂3的中心线方向旋转,第二减速机32可使推进梁4绕辅臂3的法线方向俯仰,主臂2设有主臂俯仰角度传感器和主臂摆动角度传感器,主臂俯仰角度传感器和主臂摆动角度传感器共同组成主臂定位传感器,辅臂3设有辅臂伸缩位移传感器、第一减速机31上设有推进梁旋转角度传感器,第二减速机32上设有推进梁俯仰角度传感器,推进梁4上设有推进梁摆动角度传感器,推进梁旋转角度传感器、推进梁俯仰角度传感器和推进梁摆动角度传感器共同组成推进梁定位传感器,补偿梁42上设有补偿梁伸缩位移传感器。

[0022]

为了实现通过检测安装于凿岩臂架处棱镜的坐标计算主臂、辅臂和推进梁的位置变化,来对凿岩臂架上各传感器进行校准,主臂2的俯仰铰接轴处安装有第一棱镜21,第一棱镜21中心与俯仰铰接轴同心,主臂2的末端装有第二棱镜22,第一棱镜21和第二棱镜22的中心均位于主臂2的中心线上,辅臂3上设有第三棱镜33,其位于主臂2末端的第二棱镜22同侧,且第三棱镜33中心位于主臂2中心线上。主臂2上第一棱镜21和第二棱镜22的棱镜面与辅臂上第三棱镜33的棱镜面等高,补偿梁42上装有第四棱镜43和第五棱镜44,第四棱镜43和第五棱镜44位于补偿梁42底部两端,第四棱镜43和第五棱镜44等高且二者的中心连线与补偿梁42平行。

[0023]

在凿岩臂架结构中,凿岩臂架上的特定位置安装了棱镜,在传感器校准时,按照主臂俯仰角度传感器、主臂摆动角度传感器、辅臂伸缩位移传感器同时校准,推进梁俯仰角度传感器、推进梁摆动角度传感器、补偿梁伸缩位移传感器同时校准,推进梁旋转角度传感器最后校准的顺序进行传感器校准;传感器校准时,将已校准传感器所在臂架按要求设置一个特定的姿态,然后将本次校准的传感器依次设置两个特定的姿态进行棱镜位置的测量、计算,最后将本次校准的传感器设置一个特定的姿态,通过棱镜计算的数值及传感器显示数值进行对比、验算,从而对该传感器进行校准。

[0024]

实施例二

本发明实施例二提供了一种凿岩台车,包括钻机,还包括凿岩臂架,凿岩臂架包括臂底座1、主臂2、辅臂3、推进梁4,臂底座1与凿岩台车车体连接,主臂2铰接安装在臂底座1上,主臂2可基于臂底座1进行俯仰、摆动动作,辅臂3嵌套在主臂2内部,可沿主臂2进行伸缩动作,辅臂3末端设有第一减速机31,旋转轴线为辅臂中心线,第一减速机31末端设有第二减速机32,第二减速机32旋转轴与第一减速机31旋转轴垂直,推进梁4包括推进底座41、补偿梁42,推进底座41通过铰接轴与第二减速机32铰接且可沿铰接轴摆动;补偿梁42安装于推进底座41上方,且可沿推进底座41伸缩,钻机5位于推进梁4上方,第一减速机31可使推进梁4绕辅臂3的中心线方向旋转,第二减速机32可使推进梁4绕辅臂3的法线方向俯仰,主臂2设有主臂俯仰角度传感器和主臂摆动角度传感器,主臂俯仰角度传感器和主臂摆动角度传感器共同组成主臂定位传感器,辅臂3设有辅臂伸缩位移传感器、第一减速机31上设有推进梁旋转角度传感器,第二减速机32上设有推进梁俯仰角度传感器,推进梁4上设有推进梁摆动角度传感器,推进梁旋转角度传感器、推进梁俯仰角度传感器和推进梁摆动角度传感器共同组成推进梁定位传感器,补偿梁42上设有补偿梁伸缩位移传感器。钻机安装于推进梁上。

[0025]

实施例三本发明实施例三提供了一种传感器校准方法,应用于上述凿岩臂架中,校准传感器前先将台车调平,利用全站仪建立一个与车体中心线平行的坐标系,按照主臂俯仰角度传感器、主臂摆动角度传感器、辅臂伸缩位移传感器同时校准,推进梁俯仰角度传感器、推进梁摆动角度传感器、补偿梁伸缩位移传感器同时校准,最后推进梁旋转角度传感器校准的顺序进行传感器校准。

[0026]

主臂俯仰角度传感器、主臂摆动角度传感器、辅臂伸缩位移传感器同时校准时,分为三步。第一步,先将主臂2上仰角度α、右摆角度β,辅臂3不伸缩,在此姿态下利用全站仪测得主臂2上第一棱镜21、第二棱镜22和辅臂3上第三棱镜33的坐标,计算主臂2上仰α、右摆β角度值,然后将主臂俯仰角度传感器和主臂摆动角度传感器显示角度值更改为该上仰、右摆角度,将辅臂伸缩位移传感器置零;第二步,将主臂2下俯一定角度、左摆一定角度,辅臂3伸缩一半左右,在此姿态下利用全站仪测得主臂2上第一棱镜21、第二棱镜22、辅臂3上第三棱镜33的坐标,计算主臂2下俯、左摆角度及辅臂3伸缩距离,然后将主臂俯仰角度传感器和主臂摆动角度传感器、辅臂伸缩位移传感器显示值更改为该下俯、左摆角度及伸缩距离;第三步,按照上述传感器显示值将主臂2的俯仰归零、摆动归零,辅臂3全部伸缩出,在此姿态下利用全站仪测得主臂2上的第一棱镜21、第二棱镜22和辅臂3上的第三棱镜33的坐标,计算主臂2俯仰、摆动零位偏差、辅臂3伸缩距离与上述传感器示数偏差。若角度偏差不大于5%校准成功,若大于5%则微调主臂2角度,再次测量直至偏差不大于5%后将主臂俯仰角度传感器和主臂摆动角度传感器置零;若辅臂3位移偏差不大于5%校准成功,若大于5%则将辅臂伸缩位移传感器值设为该计算位移值。

[0027]

推进梁俯仰角度传感器、推进梁摆动角度传感器和补偿梁伸缩位移传感器同时校准时,保持主臂俯仰角度传感器和主臂摆动角度传感器位于零位,辅臂伸缩位移传感器位于零位,分为三步校准。第一步,先将推进梁4上仰一定角度、右摆一定角度,补偿梁42不伸缩,在此姿态下利用全站仪测得推进梁4上的第四棱镜43和第五棱镜44的坐标,计算推进梁4的上仰角度γ、右摆角度δ,然后将推进梁4上的推进梁俯仰角度传感器和推进梁摆动角度

传感器显示角度值更改为该上仰角度γ、右摆角度δ,将补偿梁伸缩位移传感器置零;第二步,将推进梁4下俯一定角度、左摆一定角度,补偿梁42伸缩一半左右,在此姿态下利用全站仪测得推进梁4上的第四棱镜43和第五棱镜44的坐标,计算推进梁4下俯、左摆角度及补偿梁42的伸缩距离,然后将推进梁4的推进梁俯仰角度传感器、推进梁摆动角度传感器和补偿梁伸缩位移传感器显示值更改为该下俯、左摆角度及伸缩距离;第三步,按照上述传感器显示值将推进梁4俯仰归零、摆动归零,补偿梁42全部伸缩出,在此姿态下利用全站仪测得推进梁4上的第四棱镜43和第五棱镜44的坐标,计算推进梁4俯仰、摆动零位偏差、补偿梁42伸缩距离与传感器示数偏差。若角度偏差不大于5%校准成功,若大于5%则微调推进梁4角度,再次测量直至偏差不大于5%后将推进梁俯仰角度传感器和推进梁摆动角度传感器置零;若补偿梁42位移偏差不大于5%校准成功,若大于5%则将补偿梁伸缩位移传感器值设为该计算位移值。

[0028]

推进梁旋转角度传感器校准时,保持主臂2俯仰、摆动零位,辅臂3伸缩零位,推进梁4摆动、补偿梁42伸缩零位,推进梁4下俯90

°

,分三步校准。第一步,先将此姿态下推进梁4右旋一定角度且保证可观测到推进梁4上的第四棱镜43和第五棱镜44,在此姿态下利用全站仪测得推进梁4上的第四棱镜43和第五棱镜44的坐标,计算推进梁4右旋角度

휽

,然后将推进梁旋转角度传感器显示角度值更改为该右旋角度

휽

;第二步,将推进梁4左旋一定角度且保证可观测到推进梁4上的第四棱镜43和第五棱镜44,在此姿态下利用全站仪测得推进梁4上的第四棱镜43和第五棱镜44的坐标,计算推进梁4左旋角度,然后将推进梁旋转角度传感器显示值更改为该角度。第三步,按照推进梁旋转角度传感器显示值将推进梁4旋转归零,在此姿态下利用全站仪测得推进梁4上的第四棱镜43和第五棱镜44的坐标,计算推进梁4实际角度。若角度偏差不大于5%校准成功,若大于5%则微调推进梁4旋转角度,再次测量直至偏差不大于5%后将推进梁旋转角度传感器置零。

[0029]

本发明提出了一种凿岩臂架、凿岩台车及凿岩臂架传感器校准方法,本技术方案描述的凿岩臂架及传感器校准方法能够在臂架出厂调试前、台车重新组装后、传感器更换后、臂架维修及工作一段时间后等原因,均需要对臂架传感器进行校准时,快速、简单、易于实施的进行校准,校准精度高、校准人员操作要求低,利于实际工程应用,保证臂架自动定位精度。

[0030]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。