具有替代性粘结剂的梯度硬质合金

1.本发明涉及一种切削工具和一种制造切削工具的方法,所述切削工具包含含有碳化钨和粘结剂的硬质合金基体,其中所述粘结剂包含在代位式固溶体基质中的γ’析出物,并且其中所述硬质合金包含η相。此外,所述硬质合金包含不含η相并且粘结剂与在所述硬质合金的内部部分中相比更少的表面区。

背景技术:

2.自二十年代以来,基于碳化钨(wc)与钴粘结剂的硬质合金在本领域中已为人所知。作为硬质合金中的粘结金属而为人所知的其它金属是铁和镍,然而钴是迄今为止使用最多的。

3.由于钴对环境和健康的影响,正在努力寻找它的替代性粘结剂。然而,难以在不会负面影响材料性质的前提下替代或限制钴的用量。对于切削工具而言,基体性质对工具的整体性能是重要的,即使组成中的小变化也可能对性能具有不利影响。

4.镍表现出对wc的良好润湿性,使其适合制造硬质合金。与wc-co硬质合金相比,ni在氧化和腐蚀条件下也表现出更好的性能。ni基硬质合金的主要缺点是其机械强度降低。一个原因在于ni的堆垛层错能比co高,这使得ni的加工硬化与co相比仅为中等。

5.为了克服wc-ni硬质合金的性能缺陷,已经提出了不同的方法来增加强度和/或硬度;例如通过抑制wc晶粒在烧结期间的生长来制作亚微米或近纳米级的wc-ni硬质合金(hall-petch关系);或在wc-ni硬质合金基质中加入一些促进高强度和/或高硬度的元素。

6.ni-al粘结剂本身对于硬质合金是已知的。ni3al是具有高硬度和熔点的金属间化合物。据报道,由嵌埋在ni3al粘结剂中的wc制成的硬质合金具有高硬度和降低的韧性,使其不太适合用于切削工具基体。因此,为了获得具有目标性质(与钴相当)的粘结剂,需要对nial粘结剂进行优化。

7.η相可以作为wc-粘结剂复合材料的加强物,以改善这样的硬质合金的硬度/韧性比。然而,在一些应用中,所述硬质合金在近表面处的硬度/韧性仍需优化。

8.本发明的一个目的是提供一种具有替代性粘结相的硬质合金,其与具有co粘结剂的基体相比具有等同或改善的性质。

9.本发明的另一个目的是提供一种具有nial粘合剂的硬质合金,其中能够在制造工序中控制所述nial粘合剂中γ

’‑

ni3al析出物的形成。

10.本发明的另一个目的是设计一种硬质合金,其既可以受益于η相的优点、又可以从并不总是需要η相的表面区中去除η相,以产生功能分级(在微观结构和性质上)的硬质合金。

附图说明

11.图1是lom图像,显示了不含η相的梯度表面区。

12.图2是sem图像,显示了γ

’‑

ni3al析出物如何嵌埋在内部部分中的nial粘结剂内。

具体实施方式

13.本发明涉及一种切削工具,所述切削工具包含含有wc和3至20重量%粘结剂的硬质合金基体。所述粘结剂包含嵌埋在代位式固溶体基质中的金属间γ

’‑

ni3al析出物,所述代位式固溶体基质包含al和ni且al/ni重量比在0.02至0.15之间,并且其中ni和al的总量在所述粘结剂的70至95重量%之间。所述硬质合金还包含内部部分和深度在5至400μm之间的表面区;其中所述内部部分包含η相,所述η相的量使η相体积分数在1至30体积%之间并且其中所述梯度表面区不含η相。

14.已经发现,通过在渗碳气氛中烧结具有nial粘结剂(所述粘结剂中分散有ni3al析出物)和η相的硬质合金,能够使所述η相在所述硬质合金的表面上溶解,在所述烧结体内产生具有两个不同区域的分级组成,一个含有η相(内部部分),另一个不含η相(表面区)。该工序还产生粘结相的重新分布,在不含η相的表面上比所述内部部分更少。

15.根据本发明,所述梯度表面区不含η相。所述梯度表面区的厚度合适地在5至400μm之间,优选在50至250μm之间。梯度表面区定义为所述工具的表面与微观结构中开始出现η相的点、即所述内部部分开始处之间的区域。η相在蚀刻的硬质合金(10%murakami溶液,1秒)的横截面抛光表面中通过lom最明显可见。

16.所述厚度是通过测量所述基体的横截面的sem或lom图像来确定的。那些测量应该在所述基体表面适度平坦的区域进行,即不靠近刃、距切削刃或刀尖等至少0.3mm,以获得真实值。

17.根据本发明的梯度表面区在角部处不具有η相的富集,即所述梯度表面的深度围绕所述切削工具适度一致,表明梯度形成是由碳的内扩散驱动的。

18.在本发明的一个实施方式中,所述硬质合金的梯度表面区中的粘结相含量低于所述硬质合金的内部部分中的粘结相含量。所述梯度表面区中的粘结相含量合适地为本体中的粘结相含量的0.2至0.9倍。所述梯度表面区中的粘结相含量优选在所述梯度表面区的中部测量,即不靠近表面或开始出现η相的边界。测量粘结相含量的一种方式是通过带有eds/wds检测器的微探针jeol jxa8530f。粘结相含量不再变化的边界不一定在与由所述η相存在处界定的梯度表面区的深度正好相同的深度处。由粘结相含量界定的“粘结相表面梯度区”可以取决于加工参数而具有比由所述η相界定的梯度表面区更小或更大的深度。

19.金属间γ

’‑

ni3al析出物在本文中是指具有立方晶体结构(空间群pm-3m)的半共格析出物,其与周围的粘结剂不同在于al原子优先占据1a位点,而固溶体粘结剂表现出在所有位点上的随机元素占据。

20.代位式固溶体在本文中是指溶剂和溶质原子随机位于相的晶体结构中的晶格位点上的固溶体。也可以存在诸如c和n的元素,但存在于间隙位点上。

21.合适地,所述γ

’‑

ni3al析出物的平均晶粒尺寸在10至1000nm之间,优选在10至500nm之间。所述析出物的晶粒尺寸通过使用平均线性截距法(mean linear intercept method)在横截面的sem图像中进行图像分析来合适地测量。

22.所述γ

’‑

ni3al析出物优选存在于所述硬质合金的梯度表面区和内部部分二者中。

23.在本发明的一个实施方式中,所述硬质合金的梯度表面区中γ

’‑

ni3al析出物的平均晶粒尺寸小于所述硬质合金的内部部分中γ

’‑

ni3al析出物的平均晶粒尺寸。优选地,

所述硬质合金的梯度表面区中γ

’‑

ni3al析出物的平均晶粒尺寸小于所述硬质合金的内部部分中γ

’‑

ni3al析出物的平均晶粒尺寸的80%。

24.所述粘结剂的量优选在所述硬质合金的3至20重量%之间、优选5至15重量%之间。

25.al/ni之间的重量比合适地在0.02至0.15之间、优选在0.03至0.10之间、更优选在0.03至0.07之间。

26.ni和al的量合适地为所述粘结剂的70至95重量%,优选80至95重量%。所述粘结剂的剩余部分将是在烧结期间溶解在所述粘结剂中的钨(w),如果添加了其它元素例如cr的话,还可能有其它元素。

27.所述粘合剂总是包含在烧结工序期间从wc中溶解出来的特定量的w和c。确切的量取决于所述硬质合金的总体组成。

28.所述硬质合金在该硬质合金的内部部分中包含η相。η相在本文中是指选自me

12

c和me6c的碳化物,其中me选自w、以及一种或多种粘结相金属。

29.所述硬质合金中η相的分布在其在硬质合金中存在的部分、即内部部分中应尽可能地均匀。

30.在本发明的一个实施方式中,所述硬质合金的内部部分中η相的体积分数合适地在1至30体积%之间、优选1.5至15体积%之间、更优选3至10体积%之间、更加优选3至6体积%之间。η相在蚀刻的硬质合金(10%murakami溶液,1秒)的横截面抛光表面中通过lom最明显可见。η相的量优选通过图像分析来测量。还应该避免在接近所述梯度表面区的边界处进行所述测量。

31.所述η相析出物的平均晶粒尺寸很难测量,因为η相晶粒不是圆形的,在一些情况下它们看起来像花朵。所述η相析出物的尺寸取决于wc晶粒尺寸以及所述硬质合金中粘结剂的量。所述硬质合金的内部部分中η相析出物的尺寸优选在0.1至10μm之间、更优选0.1至3μm之间、最优选0.1至1μm之间。这可以通过不同的方式来测量,例如通过在sem/lom图像上的平均线性截距。

32.所述硬质合金的内部部分中η相以获得改善的性质所需的合适量良好分布。良好分布的η相是通过将碳含量保持在特定限度内而实现的。这是通过在制造期间仔细控制碳平衡来实现的。良好分布在本文中是指所述硬质合金不含大的粒子簇。

33.如果碳含量过低,将形成大量的η相。在实践中,硬质合金中期望的η相的最大量取决于切削工具的具体应用。过多地增加η相的量可能导致硬质合金变脆。因此,作为指导,所述硬质合金中的η相不应大于30体积%,优选不大于15体积%。

34.如果碳含量接近于η相停止形成的限度,则存在形成的η相将分布不均匀的风险,即位于大的簇中。这对于某些应用可能是不希望的。得到不想要的大η相簇和得到目标的精细分布的η相之间的碳含量差异可能非常小。接近该限度时需要监测微观结构以确保避免不想要的大簇。获得精细分布的η相时的限度取决于硬质合金的总体组成,这是本领域技术人员已知的。

35.在本发明的一个实施方式中,所述硬质合金基本上不含co,这在本文中意味着没有添加co作为原料并且存在于所述硬质合金中的co处于杂质水平,优选低于1重量%,更优选低于0.5重量%。通常会检测到少量的co,因为一些制造设备例如铣削体含有硬质合金,

且可能对总体组成产生少量贡献。

36.在本发明的一个实施方式中,所述硬质合金基本上不含mo,这在本文中意味着没有添加mo作为原料并且存在于所述硬质合金中的mo处于杂质水平,优选mo低于1重量%。

37.mo在此是所述材料中不需要的,因为它可溶解在wc中,改变其性质,或形成具有近似于所述粘结剂的粗糙结构的低碳化物,它是严重脆化的。

38.术语“硬质合金”在本文中旨在表示包含处于金属粘结相中的硬质成分的材料,其中所述硬质成分包含至少50重量%wc晶粒。所述硬质成分还可以包含ta、ti、nb、cr、hf、v和zr中的一种或多种的碳化物或碳氮化物,例如tin、tic和/或ticn。

39.wc的平均晶粒尺寸合适地在0.2至10μm之间,优选0.4至5μm之间,更优选0.4至2μm之间。所述晶粒尺寸可以通过例如平均线性截距法等来测量。

40.在本发明的一个实施方式中,所述硬质合金基体上设有耐磨的cvd(化学气相沉积)或pvd(物理气相沉积)涂层。

41.在本发明的一个实施方式中,所述硬质合金基体上设有耐磨的pvd涂层,所述pvd涂层合适地为选自al,si以及元素周期表第4、5和6族中的一种或多种元素的氮化物、氧化物、碳化物或其混合物。

42.在本发明的又一个实施方式中,所述硬质合金基体上设有耐磨的cvd涂层。

43.在本发明的又一个实施方式中,所述硬质合金基体上设有耐磨的cvd涂层,所述cvd涂层包含多个层,合适地至少包含碳氮化物层和al2o3层。

44.切削工具在本文中是指刀片、立铣刀或钻头。

45.本发明还涉及一种制造根据上述的包含如上所述硬质合金基体的切削工具的方法。所述方法包括以下步骤:

[0046]-提供形成硬质成分的包含wc的粉末,

[0047]-提供形成粘结相的含有ni和al的粉末,

[0048]-通过添加w和/或w2c来调节碳含量,使得在烧结后将形成η相,

[0049]-将所述粉末与研磨液一起研磨,干燥所述粉末并将所述粉末压制成生坯,

[0050]

使所述生坯经受烧结步骤,

[0051]

其中所述方法还包括渗碳步骤。

[0052]

渗碳步骤在本文中是指生坯或烧结的硬质合金在升高的温度下经受渗碳气氛。这可以通过引入任何含碳的气体或气体混合物例如co、ch4等来实现。

[0053]

所述渗碳步骤可以在液相烧结步骤之前、期间或之后进行,优选在液相烧结温度t

液

至凝固温度t

凝

之间的温度区间下进行。t

液

和t

凝

这两个温度均指粘结剂的液相线和固相线温度,即不是wc的。优选地,所述渗碳步骤在1340至1430℃之间、更优选1350至1420℃之间的温度下发生。所述渗碳步骤是通过使用诸如co、ch4(或它们的混合物)的气体引入富碳气氛来完成的。不参与所述渗碳步骤的其它保护气体,例如n2、ar等,也可以与所述碳气源一起引入。取决于预期的梯度厚度,典型的渗碳(co)分压的范围可在50至900毫巴之间。所述渗碳步骤的持续时间合适地在15分钟至4小时之间,优选地在40分钟至3小时之间。持续时间在本文中是指存在渗碳环境并且温度高于凝固温度t

凝

的时间。

[0054]

取决于期望的梯度厚度,必须调节含碳气体的分压和/或渗碳步骤的持续时间。

[0055]

在本发明的一个实施方式中,所述渗碳步骤是烧结周期的一部分。烧结周期在本

文中是指将所述生坯烧结成硬质合金烧结体,这通过包括液相烧结步骤来完成。

[0056]

在本发明的一个实施方式中,所述渗碳步骤在所述烧结工序的液相步骤之后进行。然后在冷却步骤期间引入所述含碳气体。在期望的温度范围内(所述粘结剂的固相线到液相线温度之间),调节冷却速率以控制扩散和传输工序,从而调节η相的溶解速率、粘结剂传输和梯度厚度。在所述渗碳工序期间,由碳分压调节的硬质合金表面中的碳活度也控制着转化速率和梯度形成。

[0057]

在本发明的一个实施方式中,所述渗碳步骤在单独的烧结工序中进行。从而,将根据上述工序制造但未经渗碳步骤的已经烧结的硬质合金引入烧结炉中。然后对其进行包括如上所述的渗碳步骤的第二烧结工序。

[0058]

当调节η相的量时,这是通过添加例如w或w2c将碳平衡向着低碳含量调节来完成的,由本领域技术人员来确定正确的原料组成以在烧结后获得期望的η相量。在一定程度上,期望的碳含量可以从特定硬质合金组成的相图估算或计算。然而在烧结期间由于氧的存在,氧与碳发生反应,从而损失特定量的碳,这也是众所周知的。因此,必须存在特定的碳过量以补偿这种损失。烧结期间损失多少碳取决于许多因素,例如炉类型、原料中的氧含量等。

[0059]

形成粘结相的含有ni和al的原料可以作为纯金属、两种或更多种金属的合金或作为其碳化物、氮化物或碳氮化物添加。所述原料的添加量应使烧结后的粘结相将具有如上所述的组成。

[0060]

形成硬质成分的粉末包含wc,优选平均晶粒尺寸为0.2-10μm,更优选为0.4-5μm。

[0061]

可以使用在常规硬质合金制造中通常用作研磨液的任何液体。所述研磨液优选是水、醇或有机溶剂中的一种或多种。并且,本领域公知的其它化合物也可以添加到浆料中,例如分散剂、ph调节剂等。有机粘结剂,例如石蜡、聚乙二醇(peg)、长链脂肪酸等,也任选充当压制剂。

[0062]

然后将所述原料粉末和研磨液在合适的磨机、例如球磨机或立式球磨机中进行研磨操作。

[0063]

研磨过的浆料然后通过喷雾干燥进行干燥以形成团聚的颗粒。对于小规模实验,也可以使用其它干燥方法,例如盘式干燥。

[0064]

随后通过压制操作如单轴压制、多轴压制等由干燥的粉末/颗粒形成生坯。

[0065]

由根据本发明制造的粉末/颗粒形成的生坯随后根据任何常规烧结方法例如真空烧结、热等静压烧结(sinter hip)、气压烧结(gps)等进行烧结。

[0066]

所述烧结合适地在液相温度下进行。确切的温度取决于所述粘结剂的确切组成。

[0067]

在本发明的一个实施方式中,所述烧结温度在1350至1550℃之间。

[0068]

在本发明的一个实施方式中,所述硬质合金基体上设有涂层。

[0069]

在本发明的一个实施方式中,根据上述制造的硬质合金基体使用cvd或pvd技术设置上述耐磨涂层。

[0070]

所述涂层也可以经受附加处理,例如刷光、喷砂等。

[0071]

本发明还公开了一种根据上述方法制造的硬质合金切削工具。

[0072]

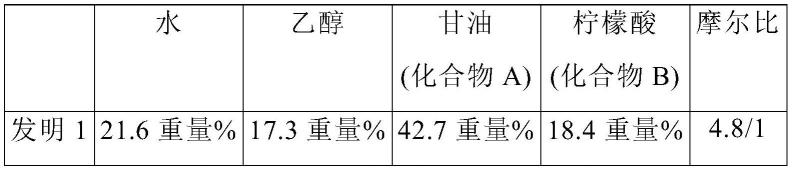

实施例1

[0073]

通过按表1提供原料来制造硬质合金。wc粉末的平均粒度为1.42μm。将所述粉末与

乙醇/水研磨液和聚乙二醇混合。然后将所述浆料研磨、干燥并随后压制成生坯。然后将所述生坯放入烧结炉中,在1500℃(液相烧结)下烧结1小时。

[0074]

然后将烧结件进行第二烧结工序,其中液相烧结步骤在1430℃下进行,在此期间使用200毫巴的co分压来产生渗碳气氛。所述渗碳步骤的持续时间为120分钟。之后,将工件在所述炉中冷却至室温。

[0075]

表1

[0076] ni95al5(重量%)wc(重量%)w(重量%)发明1692.61.4

[0077]

然后研究所述烧结硬质合金的微观结构。首先,制备横截面并使用10%murakami溶液对所述硬质合金蚀刻1秒钟。在500

×

的lom图像上测量不含η相的梯度表面区的厚度,见图1。还利用图像分析使用软件图像j在lom图像上测量内部部分中的η相体积%。

[0078]

在sem图像上,测量了γ’析出物的存在和尺寸。所述析出物既存在于内部部分(本体)中,也存在于梯度表面区中。在图2中,在所述硬质合金的内部部分中可以看到所述粘结剂中的γ’析出物。还观察到,在所述硬质合金的梯度表面区中所述析出物的尺寸小于在所述硬质合金的内部部分中所述析出物的尺寸。所述γ’析出物的尺寸是使用平均线性截距法由人工完成的。

[0079]

表2

[0080]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。