1.本实用新型涉及异型模板加工技术领域,尤其是涉及一种肋条调质炉。

背景技术:

2.罐体结构需用异型模板拼接浇筑,弧形肋条为异型模板的组成骨架,其加工工序为:钢板划线

→

气体切割

→

定位钻孔

→

组对

→

焊接

→

异型模板

→

拼接浇筑罐体。

3.根据现有技术加工制作的异型模板由于气割残余应力而翘曲变形严重,而且螺栓孔组对偏差较大,超出《钢结构施工质量验收规范》要求,需做返工处理,导致材料损失严重,影响施工进度与施工质量。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供一种肋条调质炉,能够方便快捷地对肋条进行退火调质,减小异型模板的翘曲变形与螺栓孔组对偏差,且结构简单、容易制作、安全稳固、费用低廉。

5.本实用新型的技术方案为:

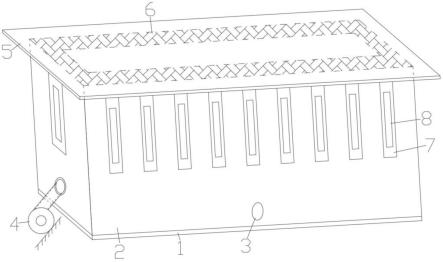

6.一种肋条调质炉,其特征在于,包括炉体、电热风机(4)、顶封板(5)、多块耐火砖(6),所述炉体包括底板(1)、垂直固定在所述底板(1)顶端的炉壁,所述炉壁的上部呈锯齿梳状,所述炉壁在上部开设有多个矩形通槽(7);所述炉壁在下部开设有多个通风口(3),所述电热风机(4)的出风管设置在所述通风口(3)内,所述耐火砖(6)砌筑在所述底板(1)的顶端及所述炉壁的内表面,所述顶封板(5)放置在所述炉壁的顶端。

7.进一步的,所述底板(1)为矩形,所述炉壁包括四块锯齿梳状开槽立板(2),四块锯齿梳状开槽立板(2)的底端分别垂直固定在所述底板(1)的顶端四边,相邻锯齿梳状开槽立板(2)之间固定连接,所述顶封板(5)为矩形且长度、宽度均分别大于所述底板(1)的长度、宽度。

8.进一步的,四块锯齿梳状开槽立板(2)上均开设有矩形通槽(7)且矩形通槽(7)等距间隔设置。

9.进一步的,所述底板(1)与所述锯齿梳状开槽立板(2)之间焊接,相邻锯齿梳状开槽立板(2)之间焊接。

10.进一步的,所述电热风机(4)有多个。

11.本实用新型的有益效果为:

12.本实用新型的肋条调质炉通过设置锯齿梳状的炉壁、在炉壁开设通风口以安装电热风机、在底板顶端及炉壁内表面砌筑耐火砖,能够方便快捷地将切割加工后的肋条放入炉体内进行退火调质以使肋条恢复气割残余应力导致的翘曲变形并消除组织缺陷,且结构简单、容易制作、安全稳固、费用低廉,避免了返工处理,降低了施工成本,提高了施工功效,适用于各种规格尺寸肋条的调质加工。

附图说明

13.图1为具体实施方式中本实用新型的肋条调质炉的结构示意图。

14.图中,1—底板,2—锯齿梳状开槽立板,3—通风口,4—电热风机,5—顶封板,6—耐火砖,7—矩形通槽,8—弧形肋条。

具体实施方式

15.下面将结合附图和具体实施方式,对本实用新型作进一步描述。

16.如图1所示,本实用新型的肋条调质炉包括炉体、电热风机4、顶封板5、多块耐火砖6,所述炉体包括底板1、垂直固定在所述底板1顶端的炉壁,所述炉壁的上部呈锯齿梳状,所述炉壁在上部开设有多个矩形通槽7;所述炉壁在下部开设有多个通风口3,所述电热风机4的出风管设置在所述通风口3内,所述耐火砖6砌筑在所述底板1的顶端及所述炉壁的内表面,所述顶封板5放置在所述炉壁的顶端。

17.本实施例中,所述底板1为矩形,所述炉壁包括四块锯齿梳状开槽立板2,四块锯齿梳状开槽立板2的底端分别垂直固定在所述底板1的顶端四边,相邻锯齿梳状开槽立板2之间固定连接,所述顶封板5为矩形且长度、宽度均分别大于所述底板1的长度、宽度。

18.四块锯齿梳状开槽立板2上均开设有矩形通槽7且矩形通槽7等距间隔设置。

19.所述底板1与所述锯齿梳状开槽立板2之间焊接,相邻锯齿梳状开槽立板2之间焊接。

20.所述电热风机4可以根据加热需求设置多个。其中,一个通风口3可以供一个或多个电热风机4使用。

21.下面结合附图说明本实用新型的肋条调质炉的制造过程:

22.1)切割矩形钢板作为底板1:

23.2)根据底板1的长宽尺寸切割一定高度的四块钢板并在其上部位置连续等距间隔开设矩形通槽7形成锯齿梳状开槽立板2,四块锯齿梳状开槽立板2形成炉壁;

24.3)将锯齿梳状开槽立板2的底端两两对称立向焊接于底板1的四边之上表面形成炉体:

25.4)在四块锯齿梳状开槽立板2的下部分别开设圆形孔洞作为通风口3,并将电热风机4的出风管插设于通风口3内;

26.5)在底板1的顶端及炉壁的内表面砌筑耐火砖6:

27.6)根据长宽尺寸均大于炉体的长宽尺寸的矩形钢板作为顶封板5,完成肋条调质炉的加工制作。

28.本实用新型的肋条调质炉通过设置锯齿梳状的炉壁、在炉壁开设通风口以安装电热风机、在底板顶端及炉壁内表面砌筑耐火砖,能够方便快捷地将切割加工后的肋条放入炉体内进行退火调质以使肋条恢复气割残余应力导致的翘曲变形并消除组织缺陷,且结构简单、容易制作、安全稳固、费用低廉,避免了返工处理,降低了施工成本,提高了施工功效,适用于各种规格尺寸肋条的调质加工。

29.本实用新型的肋条调质炉能够在预设的温度阈值下对切割加工后的弧形肋条进行预设时间的退火调质处理以消除组织缺陷及气割残余应力,小幅降低弧形肋条的强度、提高塑性以能够再承受冷加工变形。退火调质后,再对弧形肋条进行冷加工反变形处理使

弧形肋条恢复气割变形,对冷加工反变形处理后的弧形肋条进行组对焊接制作异型模板,能够减小异型模板的翘曲变形与螺栓孔组对偏差,使得制作的异型模板满足《钢结构施工质量验收规范》要求,不需返工处理,减少材料损失,确保施工进度与施工质量。具体的,使用本实用新型的肋条调质炉进行异型模板加工的方法,包括下述步骤;

30.步骤1:在所述炉体内加入焦炭作为加热介质,并将所述顶封板5放置在所述炉体的顶端,启动所述电热风机4对所述炉体进行通风以加热所述焦炭;

31.步骤2:当所述炉体内的温度达到预设的温度阈值时,利用夹钳夹住切割加工后的弧形肋条8尾部两侧,将弧形肋条8通过矩形通槽7竖向插入炉体内焦炭内部,利用所述电热风机4对焦炭继续加热预设的时间以对弧形肋条8进行退火调质,经退火调质的弧形肋条8晶体内部发生重组,强度小幅降低、塑性提高,能够再承受冷加工变形;

32.步骤3:利用夹钳夹住退火调质后的弧形肋条8尾部两侧,将弧形肋条8平放于刚性操作平台上,对弧形肋条8施加外力以进行冷加工反变形处理,使弧形肋条8恢复气割变形;

33.步骤4:对冷加工反变形处理后的弧形肋条8进行组对焊接,得到异型模板。

34.所述步骤2中,所述温度阈值为600~800℃,所述预设的时间为20~30分钟;所述步骤3中,施加外力的方式为锤击。完成异型模板的加工制作后,就可以进一步拼接浇筑罐体。

35.显然,上述实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。上述实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。基于上述实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,也即凡在本技术的精神和原理之内所作的所有修改、等同替换和改进等,均落在本实用新型要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。