1.本实用新型涉及胶圈加工技术领域,特别是涉及一种胶圈生产系统。

背景技术:

2.胶圈是一种常用的橡胶配件,被广泛应用于现代机械的纺织机上,现有技术中,在胶圈生产的生产过程中,通常需要对胶圈进行绕线、切割、绕膜、脱膜以及外表面磨砺等加工工艺,以满足后续的使用要求。

3.目前,在胶圈生产过程中,上述各个装置均独立设置,无法实现自动化流水线生产;而且在整个生产过程中,需要大量人工参与,浪费劳动力,而且生产效率较低。

4.因此,亟待提供一种新型的胶圈生产系统,以解决现有技术中所存在的上述问题。

技术实现要素:

5.本实用新型的目的是提供一种胶圈生产系统,以解决上述现有技术存在的问题,能够实现胶圈的自动生产,节省人力,并提高生产效率。

6.为实现上述目的,本实用新型提供了如下方案:

7.本实用新型提供一种胶圈生产系统,包括依次设置的:

8.套内胶工作台,所述套内胶工作台上安装有安装座,所述安装座上能够安装芯棒,所述芯棒上能够套装有待加工胶圈;

9.胶圈绕线机,所述胶圈绕线机能够将线缠绕在待加工胶圈的内胶圈上;

10.套外胶工作台,所述套外胶工作台上安装有安装座,所述安装座上能够安装芯棒;

11.胶圈切割机,所述胶圈切割机能够对待加工胶圈进行切割;

12.胶圈绕膜机,所述胶圈绕膜机能够将膜缠绕在待加工胶圈的的外胶圈上;

13.硫化室,待加工胶圈能够在所述硫化室内进行硫化;

14.胶圈脱膜机,所述胶圈脱膜机能够对硫化后的所述待加工胶圈进行脱膜;

15.脱胶工作台,所述脱胶工作台上安装有安装座,所述安装座上能够安装芯棒;

16.所述胶圈生产系统还包括控制系统,所述绕线机、所述切割机、所述绕膜机、所述硫化室以及所述脱膜机均与所述控制系统连接。

17.优选的,所述胶圈生产系统还包括风冷传动链,所述风冷传动链位于所述脱胶工作台与所述套内胶工作台之间。

18.优选的,所述套内胶工作台与所述胶圈绕线机之间、所述胶圈绕线机与所述套外胶工作台之间、所述套外胶工作台与所述胶圈切割机之间、所述胶圈切割机与所述胶圈绕膜机之间、所述胶圈脱膜机与所述脱胶工作台之间、所述脱胶工作台与所述风冷传动链之间以及所述风冷传动链与所述套内胶工作台之间均设置有搬运装置,所述搬运装置采用搬运机器人;

19.所述胶圈绕膜机与所述硫化室之间设置有转接传动链,所述转接传动链上能够安装硫化小车,所述硫化小车能够将绕膜完成后的待加工胶圈输送至所述硫化室;所述硫化

室与所述胶圈脱膜机之间设置有桁架,所述桁架上设置有若干个桁架机械手。

20.优选的,所述套内胶工作台、所述套外胶工作台、所述脱胶工作台均采用工作转台。

21.优选的,所述胶圈绕线机包括:

22.绕线机升降装置,所述绕线机升降装置能够承载待加工胶圈,并带动所述待加工胶圈升降,所述待加工胶圈套设于芯棒上,所述芯棒能够安装于所述绕线机升降装置上;

23.绕线机后座箱装置,所述绕线机后座箱装置位于所述绕线机升降装置的一端,所述绕线机后座箱装置能够对所述芯棒的一端进行顶紧,并能够将线压紧在所述待加工胶圈的起始端;

24.绕线机主轴箱装置,所述绕线机主轴箱装置位于所述绕线机升降装置的另一端,所述绕线机主轴箱装置能够对所述芯棒的另一端进行夹紧;

25.绕线机切割装置,所述绕线机切割装置安装于所述绕线机主轴箱装置上,能够在所述待加工胶圈的末端将线切断;

26.绕线装置,所述绕线装置能够将线缠绕在所述待加工胶圈上,所述绕线装置能够在所述绕线机后座箱装置至所述绕线机主轴箱装置的方向上移动;

27.绕线机底盘,所述绕线机升降装置、所述绕线机后座箱装置、所述绕线机主轴箱装置以及所述绕线装置均安装于所述绕线机底盘上。

28.优选的,所述胶圈切割机包括:

29.切割机升降装置,所述切割机升降装置能够承载芯棒,并带动所述芯棒升降,所述芯棒上套设有待加工胶圈;

30.切割机后座箱装置,所述切割机后座箱装置位于所述切割机升降装置的一端,所述切割机后座箱装置能够对所述芯棒的一端进行顶紧;

31.切割机主轴箱装置,所述切割机主轴箱装置位于所述切割机升降装置的另一端,所述切割机主轴箱装置能够对所述芯棒的另一端进行夹持,并能够带动所述芯棒转动;

32.切割机切割装置,所述切割机切割装置能够对所述待加工胶圈的料头进行切割;

33.切割机底盘,所述切割机升降装置、所述切割机后座箱装置、所述切割机主轴箱装置以及所述切割机切割装置均安装于所述切割机底盘上。

34.优选的,所述胶圈绕膜机包括:

35.升降装置,所述升降装置能够承载待加工胶圈,并带动所述待加工胶圈升降,所述待加工胶圈套设于芯棒上,所述芯棒能够安装于所述升降装置上;

36.后座箱装置,所述后座箱装置位于所述升降装置的一端,所述后座箱装置能够对所述芯棒的一端进行固定,并能够将膜压紧在所述待加工胶圈的起始端;

37.主轴箱装置,所述主轴箱装置位于所述升降装置的另一端,所述主轴箱装置能够对所述芯棒的另一端进行夹紧固定,并能够在所述待加工胶圈的末端将膜切断;

38.绕膜装置,所述绕膜装置能够将膜缠绕在待加工胶圈上,所述绕膜装置能够在所述后座箱装置至所述主轴箱装置的方向上移动;

39.绕膜机底盘,所述升降装置、所述后座箱装置、所述主轴箱装置以及所述绕膜装置均安装于所述绕膜机底盘上

40.优选的,所述主轴箱体上通过胶带机垫板还安装有胶带机,所述主轴箱体上还安

装有胶带压紧轮装置,所述胶带压紧轮装置能够将胶带压紧在待加工胶圈的末端,将膜固定;

41.所述胶带压紧轮装置上还安装有胶带夹持板,所述胶带夹持板能够对所述胶带进行夹持。

42.优选的,所述胶圈脱膜机包括:

43.脱膜机上料装置,所述脱膜机上料装置能够实现待加工胶圈的自动上料,所述待加工胶圈套设于芯棒上;

44.脱膜机送料装置,所述脱膜机送料装置能够接收所述脱膜机上料装置输送的所述待加工胶圈,并带动所述待加工胶圈运动;

45.脱膜装置,所述脱膜机送料装置上所述待加工胶圈的膜能够缠绕在所述脱膜装置上,所述脱膜装置能够转动从而带动膜从所述待加工胶圈上脱离;

46.脱膜机驱动装置,所述脱膜机驱动装置与所述脱膜装置连接,能够带动所述脱膜装置转动;

47.脱膜机底板,所述脱膜机送料装置、所述脱膜装置以及所述脱膜机驱动装置均安装于所述脱膜机底板上。

48.优选的,

49.所述胶圈绕线机安装于绕线机转台上,所述胶圈绕线机设置有若干个,若干个所述胶圈绕线机沿圆周均布于所述绕线机转台上;

50.所述胶圈切割机安装于切割机转台上,所述胶圈切割机设置有若干个,若干个所述胶圈切割机沿圆周均布于所述切割机转台上;

51.所述胶圈绕膜机安装于绕膜机转台上,所述胶圈绕膜机设置有若干个,若干个所述胶圈绕膜机沿圆周均布于所述绕膜机转台上;

52.所述胶圈绕膜机安装于绕膜机转台上,所述胶圈绕膜机设置有若干个,若干个所述胶圈绕膜机沿圆周均布于所述绕膜机转台上。

53.本实用新型相对于现有技术取得了以下有益技术效果:

54.本实用新型套内胶工作台、绕线机、套外胶工作台、切割机、绕膜机、硫化室、脱膜机以及脱胶工作台等,能够实现胶圈的自动生产,节省人力,并提高生产效率。

附图说明

55.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

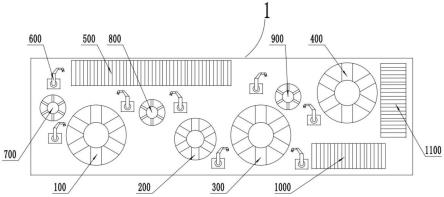

56.图1为本实用新型中胶圈生产系统的结构示意图;

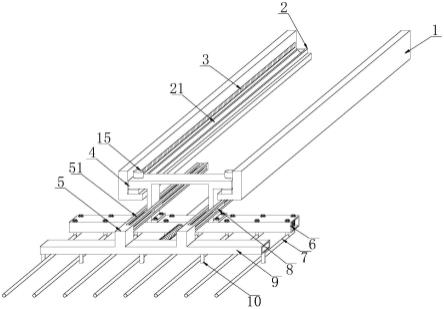

57.图2为本实用新型中胶圈绕线机的结构示意图;

58.图3为本实用新型中胶圈绕线机的俯视图;

59.图4为本实用新型中胶圈绕线机的主视图

60.图5为本实用新型中绕线机升降装置的结构示意图;

61.图6为本实用新型中绕线机升降装置的俯视图;

62.图7为本实用新型中绕线机升降装置的主视图;

63.图8为图7的a-a剖面图;

64.图9为本实用新型中绕线机后座箱装置的结构示意图;

65.图10为本实用新型中绕线机后座箱装置的俯视图;

66.图11为本实用新型中绕线机后座箱装置的主视图;

67.图12为本实用新型中绕线机后座箱装置的侧视图;

68.图13为本实用新型中绕线机主轴箱装置的结构示意图;

69.图14为本实用新型中绕线机主轴箱装置的俯视图;

70.图15为本实用新型中绕线机主轴箱装置的主视图;

71.图16为本实用新型中绕线机主轴箱体的剖面图;

72.图17为本实用新型中绕线机主轴箱装置的侧视图;

73.图18为本实用新型中绕线装置的结构示意图;

74.图19为本实用新型中绕线装置的俯视图;

75.图20为本实用新型中绕线装置的主视图;

76.图21为本实用新型中绕线装置的侧视图;

77.图22为本实用新型中胶圈切割机的结构示意图;

78.图23为本实用新型中胶圈切割机的俯视图;

79.图24为本实用新型中胶圈切割机的主视图;

80.图25为图24的剖视图;

81.图26为本实用新型中胶圈切割机的侧视图;

82.图27为本实用新型中切割机后座箱装置的结构示意图;

83.图28为本实用新型中切割机后座箱装置的俯视图;

84.图29为本实用新型中切割机后座箱装置的主视图;

85.图30为图29的剖视图;

86.图31为本实用新型中切割机主轴箱装置的结构示意图;

87.图32为本实用新型中切割机主轴箱装置的主视图;

88.图33为图32的剖视图;

89.图34为本实用新型中切割机主轴箱装置的侧视图;

90.图35为本实用新型中切割机切割装置的结构示意图;

91.图36为本实用新型中切割机切割装置的俯视图;

92.图37为本实用新型中切割机切割装置的主视图;

93.图38为本实用新型中胶圈绕膜机的结构示意图;

94.图39为本实用新型中胶圈绕膜机的俯视图;

95.图40为本实用新型中胶圈绕膜机的主视图

96.图41为本实用新型中胶圈绕膜机的侧视图;

97.图42为本实用新型中绕膜机后座箱装置的结构示意图;

98.图43为本实用新型中主轴箱装置的结构示意图;

99.图44为本实用新型中主轴箱装置的俯视图;

100.图45为本实用新型中主轴箱装置的主视图;

101.图46为图45的部分剖面图;

102.图47为本实用新型中主轴箱装置的侧视图;

103.图48为本实用新型中绕膜装置的结构示意图;

104.图49为本实用新型中绕膜装置的俯视图;

105.图50为本实用新型中绕膜装置的主视图

106.图51为本实用新型中绕膜装置的侧视图;

107.图52为本实用新型胶圈脱膜机的结构示意图;

108.图53为本实用新型胶圈脱膜机的俯视图;

109.图54为图53的a-a剖视图;

110.图55为本实用新型胶圈脱膜机的主视图;

111.图56为本实用新型胶圈脱膜机的侧视图;

112.附图标记说明:1-胶圈生产系统,100-胶圈绕线机,200-胶圈切割机,300-胶圈绕膜机,400-胶圈脱膜机,500-风冷传动链,600-六轴机器人,700-套内胶工作台,800-套外胶工作台,900-脱胶工作台,1000-转接传动链,1100-桁架;

113.101-主轴电机支架,102-主轴电机,103-主轴同步带,104-主轴电机带轮,105-绕线机丝杠,106-丝杠前支架,107-丝杠后支架,108-联轴器,109-丝杠螺母固定板,1010-绕线装置滑轨,1011-丝杠前支架垫块,1012-丝杠后支架垫块,1013-绕线机丝杠电机支架,1014-限位支架,1015-限位传感器,1016-带座直线轴承,1017-绕线机丝杠电机,1018-螺母,110-绕线机底盘,120-绕线机主轴箱装置,121-主轴,122-主轴拨叉,123-主轴拨叉导柱,124-主轴带轮,125-轴承,126-固定顶尖,127-拨叉气缸,128-气缸安装板,129-方法兰直线轴承,1210-凸轮轴承随动器,1211-主轴箱体,1212-圆锥滚子轴承,1213-油封,1214-油封,1215-箱体右端盖,1216-箱体左端盖,1217-梅花夹套,1218-箱体盖板,1219-油标,1220-丝堵,1221-推力轴承,1222-主轴垫圈,1223-锁紧螺母,1224-透气管,1225-过滤盖,130-绕线机升降装置,131-升降支架,132-滑轮左支架,133-滑轮右支架,134-支撑滑轮,135-滑轮芯轴,136-夹持板,137-升降装置侧板,138-升降支架气缸,139-双轴气缸,1310-双轴气缸,1311-轴用卡簧,1312-导轨,1313-轴承,1314-滑块,140-绕线机后座箱装置,141-滑环固定板气缸,142-压块支架固定板,143-压块,144-压块支架,145-滑环同步带,146-回转顶尖,147-压块支架导轨,148-压块支架滑块,149-固定板滑块,1410-后座箱导轨,1411-压块气缸,1412-滑环电机,1413-滑环带轮,1414-滑环电机带轮,1415-滑环固定板,1416-后座箱体,1417-滑环,1418-滑环电机支架,1419-感应器支架,1420-接近开关传感器,1421-行星减速机,1422-滑环锁紧螺母,150-绕线装置,151-绕线固定板,152-导线轮,153-导线针头,154-绕线升降直角板,155-送线板,156-送线板气缸,157-夹线气缸支架,158-送线板导轨,159-送线板滑块,1510-线圈固定支架,1511-线圈,1512-导线固定圈,1513-线圈固定轴,1514-线圈固定桶,1515-线夹紧块,1516-绕线机第二连接板,1517-绕线机第三连接板,1518-压线装置,1519-绕线机第一连接板,1520-出线气嘴,1521-压线装置垫块,1522-夹线气缸,1523-送线板气缸支架,160-绕线机切割装置,161-驱动气缸,162-绕线机剪刀移动支架,163-压线轮支架,164-压线板,165-压线板气缸支架,166-压线板气缸,167-销轴,168-轴承,169-导轨,1610-导轨,1611-滑块,1612-滑块,170-芯棒;

114.201为切割机电机轮,202为切割机电机,203为切割机电机连接板,204为切割机电

机皮带,205为切割机电机垫块,206为切割机电机护罩,207为切割机主轴带轮,208为内六角圆柱头螺钉,209为内六角圆柱头螺钉,2010为内六角圆柱头螺钉,2011为外六角螺栓,2012为内六角圆柱头螺钉,210为切割机底盘,220为切割机主轴箱装置,221为主轴箱体,222为切割机箱体盖板,223为切割机箱体右端盖,224为切割机主轴垫圈,225为切割机梅花夹套,226为切割机箱体左端盖,227为切割机主轴拨叉,228为切割机主轴拨叉导柱,229为气缸安装板,2210为锁紧螺母,2211为切割机拨叉气缸,2212为油封,2213为油封,2214为圆锥滚子轴承,2215为轴承,2216为推力轴承,2217为切割机主轴,2218为切割机固定顶尖,2219为方法兰直线轴承,2220为油标,2221为丝堵,2222为凸轮轴承随动器,2223为切割机主轴箱透气管,2224为切割机主轴箱过滤盖,2225为o型圈;230为切割机升降装置,240为切割机后座箱装置,241为切割机后座箱体,242为后座轴架,243为后座轴架轴,244为切割挡圈,245为后座轴架气缸,246为切割机回转顶尖圆锥,247为内六角圆柱头螺钉,248为内六角圆柱头螺钉,249为后座轴架导轨,2410为内六角圆柱头螺钉,2411为内六角圆柱头螺钉,2412为内六角圆柱头螺钉,250为切割机切割装置,251为切割机切割装置垫板,252为切割机刀片滑块,253为切割机刀片滑轨,254为切割机刀片,255为切割机刀片气缸支架,256为切割机刀片支架,257为切割机刀片气缸;

115.301-丝杠螺母固定板,302-主滑轨,303-主轴电机固定板,304-主轴电机,305-减速器,306-主轴同步带,307-丝杠前支架,308-丝杠后支架,309-绕膜固定板丝杠,3010-限位传感器,3011-限位支架,3012-绕膜伺服电机,310-主轴箱装置,320-绕膜装置,330-升降装置,340-后座箱装置,350-绕膜机底盘,360-待加工胶圈;1423-压块支架气缸;

116.311为胶带机,312为气缸支架,313为压紧轮支架连接板,314为压紧轮支架,315为左右驱动气缸,316为气缸支架,317为气缸垫板,318为气动剪刀,319为滑块,3110为导轨,3111为前后驱动气缸,3112为气缸支架,3113为胶带机垫板,3114为上下驱动气缸,3115为法兰深沟球轴承,3116为胶带压紧轮,3117为销轴,3118为导轨,3119为滑块,3120为剪刀支架,3121为夹持板气缸,3122为上夹持板,3123为下夹持板,3124为气缸支架,3125为气缸支架;

117.321为绕膜固定板,322为膜导轮轴,323为深沟球轴承,324为绕膜滑轮,325为垫圈,326为六角螺母,327为轴用弹性挡圈,328为c型弹性挡圈,329为膜固定圈主轴,3210为深沟球轴承,3211为膜固定圈锁紧螺母,3212为膜固定圈,3213为膜固定圈主轴环,3214为压缩弹簧,3215为膜柄,3216为塑料垫,3217为调节螺母,3218为夹紧块销轴,3219为夹紧块,3220为夹紧块销轴拨叉,3221为压紧轮气缸,3222为轴用弹性挡圈,3223为膜夹紧气缸,3224为驱动气缸,3225为上夹持块,3226为膜夹紧气缸安装板,3227为下夹持块,3228为气缸垫板,3229为压紧轮,3230为压紧轮轮轴,3231为压紧轮外胶圈,3232为压紧轮垫圈,3233为调节支架,3234为螺帽,3235为压紧轮铜套,3236为调节支架轴座,3237为压紧轮固定转轴,3238为压紧轮支架,3239为导轨,3240为滑块,3241为拖链连接板,3242为铜套;

118.401为脱膜机底板,402为脱膜机电机固定座,403为脱膜机转轴,404为脱膜机电机轴承座,405为脱膜机转盘,406为脱膜机转动连接板,407为芯棒支架移动板,408为芯棒支架,409为脱膜机缠绕杆,410为气缸支架垫块,411为脱膜机转轴隔板,412为脱膜机电机,413为滑轨,414为深沟球轴承,415为推力轴承,416为螺母,417为内六角圆柱头螺钉,418为内六角圆柱头螺钉,419为内六角圆柱头螺钉,420为外六角螺栓,421为第二脱膜机转轴隔

板支架,422为内六角圆柱头螺钉,423为螺母,424为内六角圆柱头螺钉,425为脱膜机气缸,426为芯棒支架销轴,427为轴承,428为轴用卡簧,429为芯棒支架销轴垫片,430为第一脱膜机转轴隔板支架。

具体实施方式

119.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

120.本实用新型的目的是提供一种胶圈生产系统,以解决上述现有技术存在的问题,能够实现胶圈的自动生产,节省人力,并提高生产效率。

121.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

122.实施例一

123.如图1所示,本实施例提供一种胶圈生产系统1,包括依次设置的:

124.套内胶工作台700,套内胶工作台700上安装有安装座,安装座上能够安装芯棒,芯棒上能够套装有待加工胶圈,在套内胶工作台700,将芯棒安装于安装座上,然后人工将待加工胶圈的内胶圈套在芯棒上;

125.胶圈绕线机100,胶圈绕线机100能够将线缠绕在待加工胶圈的内胶圈上;

126.套外胶工作台800,套外胶工作台800上安装有安装座,安装座上能够安装芯棒,当绕线完成后,在套外胶工作台800上,人工套装待加工胶圈的外胶圈;

127.胶圈切割机200,当外胶圈套装完成后,胶圈切割机200能够对待加工胶圈进行切割,切去料头,使其满足生产要求;

128.胶圈绕膜机300,胶圈绕膜机300能够将膜缠绕在套装完成后的待加工胶圈的的外胶圈上;

129.硫化室,待加工胶圈能够在硫化室内进行硫化;

130.胶圈脱膜机400,胶圈脱膜机400能够对硫化后的待加工胶圈进行脱膜;

131.脱胶工作台900,脱胶工作台900上安装有安装座,安装座上能够安装芯棒,将套有脱膜完成后的胶圈的芯棒安装于脱胶工作台900上的安装座上,人工将胶圈取下,完成整个胶圈的加工,加工完成的胶圈可以根据具体的工作需要再去进行一些后续加工处理;

132.胶圈生产系统1还包括控制系统,绕线机、切割机、绕膜机、硫化室以及脱膜机均与控制系统连接,通过控制系统对上述各个装置进行控制,实现高度自动化运行;其中,控制系统根据需要进行选择,例如采用常用的plc控制系统等。

133.在本实施例中,胶圈生产系统1还包括风冷传动链500,风冷传动链500位于脱胶工作台900与套内胶工作台700之间,当将加工完成的胶圈从芯棒脱下后,将芯棒放入风冷传动链500,通过风冷传动链500将芯棒输送至靠近套内胶工作台700位置处,重新进行胶圈加工工作。

134.其中,风冷传动链500上设置有多个通孔,在输送芯棒的过程中,冷风可以从通孔中进入对风冷传动链500上的芯棒进行冷却;或者,在风冷传动链500上或者其一侧还可以

设置风机或者风扇等,对芯棒进行冷却,保证冷却效果,以便于能够直接对芯棒重新利用,防止其过热无法进行后续工作。

135.在本实施例中,套内胶工作台700与胶圈绕线机100之间、胶圈绕线机100与套外胶工作台800之间、套外胶工作台800与胶圈切割机200之间、胶圈切割机200与胶圈绕膜机300之间、胶圈脱膜机400与脱胶工作台900之间、脱胶工作台900与风冷传动链500之间以及风冷传动链500与套内胶工作台700之间均设置有搬运装置,搬运装置采用搬运机器人;其中,搬运机器人优先采用六轴机器人600,也可以根据需要选择其它的机器人,通过搬运机器人能够将芯棒及其上套设的待加工胶圈搬运至不同的加工工作台。

136.在本实施例中,胶圈绕膜机300与硫化室之间设置有转接传动链1000,转接传动链1000上能够安装硫化小车,硫化小车能够将绕膜完成后的待加工胶圈输送至硫化室;硫化室与胶圈脱膜机400之间设置有桁架1100,桁架1100上设置有若干个桁架机械手,能够将套设有硫化完成后的待加工胶圈的芯棒安装于胶圈脱膜机400上,进行脱膜工作。

137.在本实施例中,套内胶工作台700、套外胶工作台800、脱胶工作台900均采用工作转台,通过工作转台转动,能够方便对不同工位上的工件进行套内胶圈、套外胶圈以及将胶圈脱下等工作。

138.在本实施例中,胶圈绕线机100安装于绕线机转台上,胶圈绕线机100设置有若干个,若干个胶圈绕线机100沿圆周均布于绕线机转台上;胶圈切割机200安装于切割机转台上,胶圈切割机200设置有若干个,若干个胶圈切割机200沿圆周均布于切割机转台上;胶圈绕膜机300安装于绕膜机转台上,胶圈绕膜机300设置有若干个,若干个胶圈绕膜机300沿圆周均布于绕膜机转台上;胶圈绕膜机300安装于绕膜机转台上,胶圈绕膜机300设置有若干个,若干个胶圈绕膜机300沿圆周均布于绕膜机转台上。

139.本实施例中,在工作转台上设置有多个上述加工装置,能够同时对多个胶圈进行加工,提高加工效率。

140.如图2-21所示,在本实施例中,胶圈绕线机包括:

141.绕线机升降装置130,绕线机升降装置130能够承载待加工胶圈,并带动待加工胶圈升降,待加工胶圈套设于芯棒170上,芯棒170能够安装于绕线机升降装置130上;

142.绕线机后座箱装置140,绕线机后座箱装置140位于绕线机升降装置130的一端,绕线机后座箱装置140能够对芯棒170的一端进行顶紧,并能够将线压紧在待加工胶圈的起始端;

143.绕线机主轴箱装置120,绕线机主轴箱装置120位于绕线机升降装置130的另一端,绕线机主轴箱装置120能够对芯棒170的另一端进行夹紧;

144.绕线机切割装置160,绕线机切割装置160安装于绕线机主轴箱装置120上,能够在待加工胶圈的末端将线切断;

145.绕线装置150,绕线装置150能够将线缠绕在待加工胶圈上,绕线装置150能够在绕线机后座箱装置140至绕线机主轴箱装置120的方向上移动;

146.绕线机底盘110,绕线机升降装置130、绕线机后座箱装置140、绕线机主轴箱装置120以及绕线装置150均安装于绕线机底盘110上;

147.控制装置,绕线机升降装置130、绕线机后座箱装置140、绕线机主轴箱装置120、绕线机切割装置160以及绕线装置150均与控制装置连接。

148.在本实施例中,绕线机升降装置110主要包括升降支架131、升降驱动装置、支撑装置、夹持板136以及控制装置等;升降驱动装置安装于绕线机底盘110上,升降支架131安装于升降驱动装置上,升降驱动装置能够带动升降支架131升降;支撑装置安装于升降支架131的顶端,支撑装置能够对待加工胶圈(待加工工件)的芯棒170进行支撑;升降支架131的顶端两侧均安装有夹持板136,夹持板136能够对芯棒170的两端进行夹持(注:芯棒170主要包括圆柱体,圆柱体的两端中部安装有接头,夹持板136主要用于对圆柱体的两端进行夹持);控制装置能够对各个电器元件进行控制,实现自动化运行。

149.在本实施例中,升降驱动装置采用丝杠螺母结构、伸缩杆或者根据工作需要选择其它的升降机构,本实施例中优选采用升降支架气缸138作为升降驱动装置。

150.在本实施例中,支撑装置采用支撑滑轮134,支撑滑轮134设置有若干个,若干个支撑滑轮转动安装于升降支架131的顶部。具体地,支撑滑轮134设置有两个,两个支撑滑轮134左右对称设置,亦可以设置三个、四个或者多个支撑滑轮134,多个支撑滑轮134可以均匀分布。

151.在本实施例中,设置有两个支撑滑轮134,两个支撑滑轮134分别对称安装于升降支架131的左右两端;其中,支撑滑轮134包括对称设置的两个锥形部,两个锥形部之间通过圆柱形连接部进行连接;支撑滑轮134的中部设置有芯轴135,芯轴135的两端通过轴承1313与升降支架131转动连接,芯轴135上还设置有轴用卡簧1311。

152.在本实施例中,绕线机底盘110上还安装有升降装置侧板137,升降装置侧板137包括左右对称设置的升降装置左侧板和升降装置右侧板,升降支架131滑动安装于升降装置左侧板和升降装置右侧板上;具体地,升降装置左侧板和升降装置右侧板上均竖直安装有导轨1312,升降支架131上连接有滑块1314,滑块1314滑动安装于导轨1312上。

153.在本实施例中,所述夹持板136连接有夹持板驱动装置,所述夹持板驱动装置安装于所述升降支架131上,所述夹持板驱动装置能够带动所述夹持板136运动,对所述待加工工件进行夹紧。具体地,夹持板驱动装置可以根据工作需要采用夹紧弹簧、气缸或者丝杠螺母机构。

154.在本实施例中,绕线机后座箱装置140包括后座箱体1416,后座箱体1416安装于绕线机底盘110上,能够对整个绕线机后座箱装置140进行支撑;后座箱体1416上前后滑动安装有滑环固定板1415,滑环固定板1415上安装有滑环1417,滑环1417连接有滑环电机1412,滑环电机1412安装于滑环固定板1415上,滑环电机1412与滑环1417连接,能够带动滑环1417转动;滑环1417的前端安装有回转顶尖146,能够对芯棒170的一端顶紧,滑环1417的前端还安装有压块装置,压块装置能够将线压紧在待加工胶圈的起始端。

155.在本实施例中,滑环1417采用8进8出滑环,其主要包括滑环壳体,滑环壳体内安装有线路和气路;其中,滑环1417根据需要从现有技术中进行选择,亦可以根据具体的工作需要选择其它的滑环结构。

156.在本实施例中,滑环电机1412的输出轴连接有行星减速机1421,滑环电机1412经过行星减速机1421减速后,带动滑环1417转动。

157.在本实施例中,压块装置包括压块支架144、压块气缸1411和压块143,压块气缸1411安装于压块支架144上,压块143安装于压块气缸1411的端部,压块气缸1411能够带动压块143上下运动,将线压紧在待加工胶圈的起始端;压块支架144滑动安装于压块支架固

定板142上,压块支架144连接有压块支架驱动气缸,压块支架驱动气缸与控制装置连接,能够带动压块支架144上下移动。

158.在本实施例中,绕线装置150安装于绕线固定板151上,绕线机底盘110上设置有绕线装置滑轨1010,绕线固定板151能够在绕线装置滑轨1010上前后滑动;绕线机底盘110上还安装有限位传感器1015,限位传感器1015位于绕线装置滑轨1010的一侧前端,对绕线装置150的移动位置进行限制。

159.在本实施例中,绕线装置150包括供线机构、排线机构和送线机构,具体地:

160.供线机构包括线圈固定桶1514,线圈固定桶1514安装于线圈固定支架1510上,线圈固定支架1510固定于绕线固定板151的一侧,线圈固定桶1514内通过线圈固定轴1513安装有线圈1511,线圈1511上能够缠绕有线;

161.排线机构包括导线固定圈1512和导线轮152,导线固定圈1512安装于绕线固定板151上,导线固定圈1512位于线圈固定桶1514的上方,绕线固定板151的顶部还安装有绕线升降直角板154,绕线升降直角板154上安装有导线轮152,线圈1511上缠绕的线向上经过导线固定圈1512,然后能够缠绕在导线轮152上;

162.其中,绕线升降直角板154上开设有竖向的限位孔,限位孔内能够安装螺栓,通过螺栓与绕线固定板151固定连接,通过调节螺栓在限位孔的位置,实现绕线升降直角板154的高度调节,实现升降;

163.送线机构包括导线针头153和出线气嘴1520,导线针头153和出线气嘴1520均安装于送线板155的前端,出线气嘴1520位于导线针头153的前端,线经过导线针头153和出线气嘴1520后缠绕在芯棒170上;送线板155的底部能够左右滑动安装于绕线升降直角板154的顶部上,送线板155连接有送线板驱动装置,送线板驱动装置带动送线板155及其上的送线机构左右滑动以靠近或远离芯棒;

164.绕线升降直角板154上以及送线板155均安装有压线装置1518,送线板155上还安装有夹线装置,缠绕在导线轮152的线依次经过上述压线装置1518和夹线装置,输送到送线机构;其中,夹线装置包括线夹紧块1515和夹线气缸1522,夹线气缸1522通过夹线气缸支架157安装于送线板155上,通过夹线气缸1522带动线夹紧块1515上下运动对线进行夹紧,压线装置1518可以采用类似结构;或者,还可以根据需要选择其它合适的压线装置1518和压线装置1518。

165.在本实施例中,绕线机主轴箱装置120包括主轴箱体1211,主轴箱体1211安装于绕线机底盘110上;主轴箱体1211内转动安装有主轴121,主轴121的后端连接有主轴电机102,通过主轴电机102带动主轴121转动。

166.在本实施例中,主轴121的前端安装有固定顶尖126,主轴121的前端靠近固定顶尖126的位置处安装有梅花夹套1217,梅花夹套1217连接有主轴拨叉122;具体地,主轴拨叉122连接有拨叉气缸127,拨叉气缸127能够带动主轴拨叉122前后运动,主轴拨叉122通过凸轮轴承随动器1210与梅花夹套1217连接,从而能够带动梅花夹套1217工作,夹紧或松开芯棒。

167.在本实施例中,绕线机切割装置160安装于主轴箱体1211上,绕线机切割装置160包括绕线机剪刀,绕线机剪刀安装于绕线机剪刀移动支架162上,绕线机剪刀移动支架在主轴箱体1211的顶部前后运动。

168.在本实施例中,绕线机剪刀移动支架162上还安装有压线板气缸支架165,压线板气缸支架165上安装有压线板气缸166,压线板气缸166连接有压线板164,压线板气缸166能够带动压线板164上下运动,压线板164的底部安装有压线轮支架163,压线轮支架163上转动安装有压线轮,通过压线轮能够压紧芯棒170末端的线。

169.本实施例中胶圈绕线机的工作过程如下:

170.1.首先6轴机器人把芯棒170放到升降支架131上,绕线机升降装置130的双轴气缸139和双轴气缸1310带动两端的夹持板136夹紧芯棒170的两端后,升降支架131上升到末端位置并松开;同时送线板气缸156伸出带动送线机构移动到绕线起头位置。

171.2.绕线机后座箱装置140得到信号后顶紧芯棒170,升降支架131快速复位;绕线机主轴箱装置120的主轴121低速旋转并夹紧芯棒170。

172.3.绕线机主轴箱装置120的主轴121与绕线机后座箱装置140的压块装置同步低速旋转,直至绕线起头完成;送线板气缸156快速复位。

173.4.绕线机主轴箱装置120的主轴121高速旋转进行绕线,同时绕线装置150的线圈1511以及导线轮152同步高速旋转;直至到芯棒170末端需要的尺寸并停止。

174.5.绕线机切割装置160的气缸伸出,压线轮压紧,并由气动剪刀剪断尾线并快速复位;绕线装置150同时快速返回原点。

175.6.绕线机升降装置130上升后,绕线机后座箱装置140快速复位,主轴121松开芯棒170;绕线机升降装置130夹紧芯棒170后再快速复位。

176.7.所有装置处于自动模式待命状态;芯棒170等待6轴机器人抓取。

177.本实施例提供一种胶圈切割机200,如图22-37所示,包括:

178.切割机升降装置230,切割机升降装置230能够承载芯棒,并带动芯棒升降,芯棒上套设有待加工胶圈;

179.切割机后座箱装置240,切割机后座箱装置240位于切割机升降装置230的一端,切割机后座箱装置240能够对芯棒的一端进行顶紧;

180.切割机主轴箱装置220,切割机主轴箱装置220位于切割机升降装230的另一端,切割机主轴箱装置220能够对芯棒的另一端进行夹持,并能够带动芯棒转动;

181.切割机切割装置250,切割机切割装置250能够对待加工胶圈的料头进行切割;

182.切割机底盘210,切割机升降装置230、切割机后座箱装置240、切割机主轴箱装置220以及切割机切割装置250均安装于切割机底盘210上;

183.控制装置,切割机升降装置230、切割机后座箱装置240、切割机主轴箱装置220以及切割机切割装置250均与控制装置连接,其中控制装置根据需要

184.选择常规的控制器即可,例如plc控制器。

185.在本实施例中,切割机升降装置230与绕线机升降装置结构相同。

186.在本实施例中,切割机后座箱装置240包括切割机后座箱体241,切割机后座箱体241安装于切割机底盘210上;切割机后座箱体241的顶部滑动安装有后座轴架242,后座轴架242的中部前端连接有切割机回转顶尖圆锥246,切割机回转顶尖圆锥246能够对芯棒的一端进行顶紧。

187.在本实施例中,后座轴架242的后端连接有后座轴架驱动装置,后座轴架驱动装置能够带动后座轴架242前后运动,以便于对芯棒的一端进行顶紧;其中,后座轴架驱动装置

可以根据工作需要选用驱动电机、气缸等结构。

188.在本实施例中,切割机主轴箱装置220包括主轴箱体221,主轴箱体221安装于切割机底盘210上;主轴箱体221内转动安装有切割机主轴2217,切割机主轴2217的后端连接有切割机电机202,切割机电机202能够带动切割机主轴2217转动。

189.在本实施例中,切割机主轴2217的前端安装有切割机固定顶尖2218,切割机主轴2217的前端靠近切割机固定顶尖2218的位置处安装有切割机梅花夹套225,切割机梅花夹套225连接有切割机主轴拨叉227;具体地,切割机主轴拨叉227连接有切割机拨叉气缸2211,切割机拨叉气缸2211能够带动切割机主轴拨叉227前后运动,切割机主轴拨叉227通过凸轮轴承随动器2222与切割机梅花夹套225连接,从而能够带动切割机梅花夹套225工作,夹紧或松开芯棒。

190.在本实施例中,切割机切割装置250包括切割机刀片254,切割机刀片254安装于切割机刀片支架256上,切割机刀片支架256滑动安装于切割机切割装置垫板251上,切割机刀片支架256连接有切割机刀片气缸257,带动其左右滑动。

191.在本实施例中,切割机切割装置垫板251上安装有垂直于待加工胶圈的切割机刀片滑轨253,切割机刀片支架253通过切割机刀片滑块252滑动安装于切割机刀片滑轨上253。

192.本实施例中胶圈切割机200的工作过程如下:

193.1、6轴机器人放入芯棒,传感器得到信号;

194.2、切割机升降装置230提升到指定位置后给出信号,切割机后座箱装置240顶出芯棒后切割机升降装置230复位;

195.3、切割机主轴箱装置220夹持芯棒并低、高速旋转,在设定的时间内给出信号;

196.4、切割机切割装置250伸出切割,在设定的时间内复位;切割机主轴箱装置220停止旋转并松开夹持;

197.5、切割机升降装置230提升到指定位置给出信号;切割机后座箱装置240复位;

198.6、切割机升降装置230复位,待6轴机器人抓取芯棒。

199.如图38-51所示,本实施例提供一种胶圈绕膜机300,包括:

200.升降装置330,升降装置330能够承载待加工胶圈360,并带动待加工胶圈360升降,待加工胶圈360套设于芯棒上,芯棒能够安装于升降装置330上;

201.后座箱装置340,后座箱装置340位于升降装置330的一端,后座箱装置340能够对芯棒的一端进行固定,并能够将膜压紧在待加工胶圈360的起始端;

202.主轴箱装置310,主轴箱装置310位于升降装置330的另一端,主轴箱装置310能够对芯棒的另一端进行固定,并能够在待加工胶圈360的末端将膜切断;

203.绕膜装置320,绕膜装置320能够将膜缠绕在待加工胶圈360上,绕膜装置320能够在后座箱装置340至主轴箱装置310的方向上移动;

204.绕膜机底盘,升降装置330、后座箱装置340、主轴箱装置310以及绕膜装置320均安装于绕膜机底盘上;

205.控制装置,升降装置330、后座箱装置340、主轴箱装置310以及绕膜装置320均与控制装置连接。

206.在本实施例中,升降装置330与绕线机中升降装置结构相同。

207.在本实施例中后座箱装置340与绕线机中后座箱装置结构基本相同;但是,压块装置优选设置有两个,包括左压块装置和右压块装置,两个压块装置左右对称设置。

208.在本实施例中,滑环的前端安装有压块装置固定板,并通过滑环锁紧螺母固定;压块装置以及回转顶尖均安装于压块装置固定板上。

209.在本实施例中,绕膜装置320包括:绕膜固定板321,绕膜固定板321前后滑动安装于绕膜机底盘350上,通过绕膜固定板321前后滑动,从而能够实现整个绕膜机绕膜装置320的前后移动,从而能够在待加工胶圈360转动时,从前往后将膜缠绕在待加工胶圈360上;膜柄3215,膜柄3215转动安装于绕膜固定板321上,膜柄3215上能够缠绕有膜;绕膜滑轮324,绕膜固定板321上设置有若干个绕膜滑轮324,绕膜滑轮324能够对膜进行承载;压紧轮装置,压紧轮装置安装于绕膜固定板321的顶端,压紧轮装置能够将膜压紧在顶部的绕膜滑轮324上;膜夹持装置,膜夹持装置设置于绕膜固定板321的左端,能够对膜进行夹持,膜夹持装置能够平行于绕膜固定板321左右移动。

210.本实施例中设置有绕膜滑轮324、压紧轮装置、膜夹持装置,能够对膜进行夹持,保证其运动稳定性;而且膜夹持装置能够平行于绕膜固定板321左右移动,能够带动膜左右移动,以便于将膜缠绕在胶圈上,实现自动绕膜。

211.在本实施例中,绕膜机底盘上设置有主滑轨,绕膜固定板321前后滑动安装于主滑轨上;绕膜固定板321连接有绕膜固定板321驱动装置,绕膜固定板321驱动装置能够带动绕膜固定板321前后移动。其中,绕膜固定板321驱动装置包括绕膜固定板丝杠,绕膜固定板丝杠连接有绕膜伺服电机,通过绕膜伺服电机带动绕膜固定板丝杠转动,从而能够带动绕膜固定板321前后滑动;或者,亦可以根据工作需要选择其它的绕膜固定板321驱动装置。

212.在本实施例中,压紧轮3229装置包括压紧轮支架3238、压紧轮气缸3221和压紧轮3229,压紧轮支架3238安装于绕膜固定板321的顶部,压紧轮气缸3221安装于压紧轮支架3238上,压紧轮3229安装于压紧轮气缸3221上,压紧轮气缸3221能够带动压紧轮3229上下移动,对膜进行压紧。

213.或者,压紧轮3229转动安装于调节支架3233的一端,调节支架3233的另一端通过转轴转动安装于调节支架轴座3226上,压紧轮气缸3221倾斜设置,其缸杆端部垂直连接有压紧块,压紧轮3229转动安装于压紧块与调节支架3233铰接处,通过压紧轮气缸3221能够带动调节支架3233绕调节支架轴座3226上的转轴转动,从而调节压紧轮3229的位置以及角度。

214.在本实施例中,膜夹持装置包括上夹持块3225和下夹持块3227,上夹持块3225和下夹持块3227连接有膜夹紧气缸3223,通过膜夹紧气缸3223带动上夹持块3225和下夹持块3227运动,对膜进行夹紧。

215.在本实施例中,膜夹紧气缸3223安装于膜夹紧气缸安装板3226上,膜夹紧气缸安装板3226滑动安装于绕膜固定板321上,所述膜夹紧气缸安装板3226连接有驱动气缸3224,驱动气缸3224通过气缸垫板3228安装于绕膜固定板321上。

216.在本实施例中,靠近膜夹持装置的绕膜滑轮324上方设置有夹紧块3219,夹紧块3219连接有夹紧块销轴拨叉3220,夹紧块销轴拨叉3220通过夹紧块销轴3218转动安装于绕膜固定板321上,通过夹紧块销轴拨叉3220带动夹紧块3219转动,实现对膜的压紧。

217.在本实施例中,主轴箱装置310主要包括:主轴箱体221与胶圈切割机中的主轴箱

体结构相同;切割装置采用气动剪刀318,气动剪刀318通过剪刀支架3120安装于主轴箱体221的侧壁顶部。

218.本实施例中胶圈绕膜机300的工作过程如下:

219.1.首先把芯棒放到升降支架上,夹持板夹紧芯棒后上升到末端位置并松开,同时绕膜装置320带动膜移动到绕膜起头位置。

220.2.后座箱装置340得到信号后,滑环固定板气缸移动顶紧芯棒,升降装置330快速复位,主轴低速旋转并夹紧芯棒。

221.3.主轴低速旋转,直至绕膜起头完成,绕膜装置320的驱动气缸快速复位。

222.4.主轴与绕膜固定板丝杠同步高速旋转,直至到芯棒末端需要的尺寸并停止。

223.5.气动剪刀剪断尾膜并快速复位,绕膜装置320同时快速返回原点。

224.6.升降装置330上升后,主轴箱装置310顶出机构快速复位,主轴松开芯棒,夹持板夹紧芯棒后再快速复位。

225.7.所有机构处于自动模式待命状态。

226.在本实施例中,主轴箱体221上还安装有胶带机311,主轴箱体221上还安装有胶带压紧轮装置,胶带压紧轮装置能够将胶带压紧在待加工胶圈360的末端,将膜固定;

227.胶带压紧轮装置包括前后驱动气缸3111、上下驱动气缸3114和左右驱动气缸315,前后驱动气缸3111安装于主轴箱体221上,并平行于主轴2217设置;前后驱动气缸3111上安装有上下驱动气缸支架,上下驱动气缸3114竖直设置于上下驱动气缸支架上,上下驱动气缸上安装有左右驱动气缸支架,左右驱动气缸315水平安装于左右驱动气缸支架上,左右驱动气缸支架上安装压紧轮支架314,压紧轮支架314上安装有胶带压紧轮3116,胶带压紧轮3116连接有压紧轮气缸,压紧轮气缸能够带动胶带压紧轮3116上下运动对胶带进行压紧。

228.在本实施例中,左右驱动气缸支架上还安装有夹持板气缸3121,夹持板气缸3121连接有胶带夹持板,胶带夹持板位于胶带压紧轮3116的一侧下方,其包括上夹持板3122和下夹持板3123,夹持板气缸3121能够带动上夹持板3122和下夹持板3123运动,对胶带进行夹持。

229.在本实施例中,当气动剪刀剪断尾膜后,胶带压紧轮能够对胶带进行压紧,将膜尾端固定。

230.如图52-56所示,本实施例提供一种胶圈脱膜机400,包括:

231.脱膜机上料装置,脱膜机上料装置能够实现待加工胶圈的自动上料,待加工胶圈套设于芯棒上,具体地,脱膜机上料装置采用6轴机器人,6轴机器人能够抓取套设有硫化完成的待加工胶圈的芯棒,并将其运送到胶圈脱膜机,实现自动上料,6轴机器人亦可以根据工作需要由其它的自动上料装置替代;

232.脱膜机送料装置,脱膜机送料装置能够接收脱膜机上料装置输送的待加工胶圈,并带动待加工胶圈运动;

233.脱膜装置,脱膜机送料装置上待加工胶圈的膜能够缠绕在脱膜装置上,脱膜装置能够转动带动膜从待加工胶圈上脱离;

234.脱膜机驱动装置,脱膜机驱动装置与脱膜装置连接,能够带动脱膜装置转动;

235.脱膜机底板401,脱膜机送料装置、脱膜装置以及脱膜机驱动装置均安装于脱膜机底板401上,脱膜机上料装置位于脱膜机底板401的一侧;

236.控制装置,脱膜机上料装置、脱膜机送料装置以及脱膜机驱动装置均与控制装置连接,通过控制装置对上述各个电气装置进行控制,实现自动化控制;其中,控制装置采用常规控制器,如plc控制器等。

237.在本实施例中,脱膜机送料装置包括芯棒支架408,芯棒支架408对称设置有两个,芯棒的两端能够分别转动安装于两个芯棒支架408上;具体地,芯棒支架408的顶部对称设置有两个转动安装的芯棒支架销轴426,芯棒支架销轴426上设置有轴承427,芯棒的端部能够转动安装于两个轴承427之间;或者,芯棒的两端可以根据工作需要选择其它的转动机构转动安装于两个芯棒支架408上。

238.在本实施例中,芯棒支架408安装于芯棒支架移动板407上,芯棒支架移动板407的滑动安装于脱膜机底板401上设置的滑轨413上,当芯棒安装于芯棒支架408上时,滑轨413垂直于芯棒设置。

239.在本实施例中,脱膜机底板401上还安装有脱膜机底板驱动装置,脱膜机底板驱动装置与芯棒支架移动板407连接,能够带动芯棒支架移动板407沿滑轨413移动;其中,脱膜机底板驱动装置根据需要进行选择,如选择气缸、丝杠螺母结构或者同步带结构等。

240.在本实施例中,脱膜机驱动装置包括脱膜机电机412(调速电机),脱膜机电机412通过脱膜机电机固定座402安装于脱膜机底板401上;脱膜机电机412连接有脱膜机转轴403,脱膜机转轴403远离脱膜机电机412的一端连接有脱膜机转盘405,脱膜装置安装于脱膜机转盘405上。

241.在本实施例中,脱膜装置包括若干个脱膜机缠绕杆409,若干个脱膜机缠绕杆409沿脱膜机转盘405的轴心呈圆周均布;脱膜机缠绕杆409的一端安装于脱膜机转盘405上,另一端连接有脱膜机转动连接板406。

242.在本实施例中,脱膜机电机固定座402上还安装有脱膜机转轴隔板411,脱膜机转轴隔板411的中部设置有通孔,脱膜机转盘405位于通孔内;其中,脱膜机转轴隔板411通过脱膜机转轴隔板支架安装于脱膜机电机固定座402上。

243.本实施例中胶圈脱膜机400的工作过程如下:

244.1.6轴机器人把套有硫化完的待加工胶圈的芯棒放在芯棒支架408上,脱膜装置旋转一个工位后,脱膜机气缸425快速复位,脱膜机电机412启动旋转;

245.2.人工把膜头部拉扯到脱膜装置的固定位置,脱膜机电机412带动脱膜装置自动旋转脱膜;

246.3.当脱膜装置转到指定位置时,脱膜机电机412停止,脱膜机气缸425快速伸出;6轴机器人把脱膜完成的待加工胶圈的芯棒抓取离开。

247.需要说明的是,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

248.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一

般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。