一种无菌灌装用灌装阀

【技术领域】

1.本发明涉及一种灌装设备,尤其涉及一种无菌灌装用灌装阀。

背景技术:

2.现有的灌装用灌装阀包括阀体和阀杆,阀杆活动安装在阀体内,阀体内设有阀腔,阀腔的侧壁上设有进料口,进料口连接有独立加工成型的进料管,而阀腔的底部敞开形成出料口,阀杆在阀腔内滑动以使进料口与出料口连通或者断开。为了实现无菌生产,现有技术中的阀杆与阀腔之间设有隔膜进行无菌隔断,以避免细菌进入阀腔内污染物料,然而由于灌装阀工作时阀杆是不断上下滑动的,因此杆体与隔膜之间会不可避免的产生间隙,该间隙便易导致细菌进入阀腔内污染物料,造成物料发生变质,由此降低了无菌生产的安全性;此外,进料管独立加工成型也增加了进料管暴露在外界环境中的面积,导致进料管与阀体之间会产生很多的缝隙,细菌易在缝隙中滋生,由此进一步降低了无菌生产的安全性。

技术实现要素:

3.本发明所要解决的技术问题在于克服现有技术的不足而提供一种无菌灌装用灌装阀,能够提升无菌灌装生产的安全性,避免物料被污染以及发生变质。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种无菌灌装用灌装阀,包括阀体和阀杆,所述阀杆活动安装在阀体内,所述阀体内部自上向下分布有灭菌腔和正压隔离腔,所述阀杆穿过灭菌腔和正压隔离腔,所述灭菌腔与正压隔离腔之间通过气密封件隔离,所述气密封件密封安装在阀体上且与所述阀杆密封连接,所述阀体上设有灭菌介质输入口、灭菌介质输出口和无菌空气输入口,所述灭菌介质输入口、灭菌介质输出口均与灭菌腔连通,所述无菌空气输入口与所述正压隔离腔连通,所述阀体还设有出料腔,所述阀杆的一端位于出料腔内并且阀杆在出料腔内与阀体密封连接,所述出料腔与所述正压隔离腔隔离,所述出料腔的下端在阀体上形成出料口,所述阀体上还设有位于正压隔离腔一侧的进料通道,所述进料通道的一端与出料腔连通,所述进料通道的另一端在阀体表面形成进料口,所述阀杆封堵进料通道的一端以断开所述进料口与出料口的连通,所述阀杆脱离进料通道的一端以使所述进料口与出料口的连通。

6.在上述无菌灌装用灌装阀中,所述进料通道包括竖向段和倾斜段,所述竖向段的上端形成所述进料口,所述竖向段的下端通过所述倾斜段与所述出料腔连通,所述倾斜段与所述竖向段连通的一端高于所述倾斜段与所述出料腔连通的一端。

7.在上述无菌灌装用灌装阀中,所述倾斜段贯穿所述竖向段并在所述阀体的表面形成加工口,所述阀体上安装有用于封堵所述加工口的密封盖。

8.在上述无菌灌装用灌装阀中,所述阀杆位于所述正压隔离腔内的部分周向间隔凸设有多个导向筋,所述导向筋与所述正压隔离腔的壁部滑动接触。

9.在上述无菌灌装用灌装阀中,所述阀杆包括自上向下依次连接的上阀杆、下阀杆和阀头,所述上阀杆贯穿所述灭菌腔,所述下阀杆的下端伸入所述出料腔内与所述阀头连

接,所述阀头用于开闭所述出料口。

10.在上述无菌灌装用灌装阀中,所述出料腔的下端设有自上向下逐渐向内收缩的第一锥面,所述第一锥面围成所述出料口,所述阀头设有第二锥面,所述阀头关闭所述出料口时,所述第一锥面与第二锥面形成斜面密封。

11.在上述无菌灌装用灌装阀中,所述灭菌腔用于容纳灭菌介质,所述灭菌介质为气化双氧水或高温水蒸汽。

12.在上述无菌灌装用灌装阀中,所述进料口低于所述灭菌腔。

13.在上述无菌灌装用灌装阀中,所述灭菌腔的顶部设有穿孔,所述灭菌腔的底部与所述正压隔离腔的顶部之间设有过孔,所述阀杆贯穿所述穿孔和过孔,所述气密封件为设于所述穿孔与所述阀杆之间以及所述过孔与所述阀杆之间的泛塞密封圈。

14.在上述无菌灌装用灌装阀中,所述泛塞密封圈包括本体和弹性橡胶圈,所述本体的上下两端面分别设有环形的v型卡槽,所述弹性橡胶圈卡装在所述v型卡槽内,且所述弹性橡胶圈凸出所述本体的端面。

15.本发明的有益效果:

16.1、本发明中的无菌灌装用灌装阀使用时,先在正压隔离腔内不间断通入无菌空气,由于阀杆与出料腔密封连接,因此可以有效防止无菌空气流入出料腔内,此时无菌空气被封装在正压隔离腔内,随着无菌空气量的增加,正压隔离腔内的气压会逐渐增大,然后通过灭菌介质输入口向灭菌腔内持续通入灭菌气体,并保持正压隔离腔内的气压大于灭菌腔内的气压,此时灭菌腔内的灭菌气体在压差的作用下无法渗透进入正压隔离腔内,由此避免了灭菌气体进入正压隔离腔内,此时所有的灭菌气体在压差的作用下向上流动并对位于灭菌腔内的部分阀杆进行杀菌消毒,随后由灭菌介质输出口排出,通过对灭菌腔内的部分阀杆进行杀菌消毒,可防止阀杆滑动时将细菌带入阀体内并渗透到出料腔内,由此防止了细菌污染物料,由此可知,通过灭菌气体形成的气体灭菌屏障以及无菌空气形成正压隔离屏障,可以对出料腔形成恒久的无菌隔离,由此提升了无菌灌装生产的安全性,避免物料被污染以及发生变质;另外,本发明中的进料通道一体成型在阀体上,这样一来,可以减少进料通道外表面暴露在外界的面积,同时也避免了进料通道与阀体之间产生缝隙,由此减少了细菌的滋生和细菌数量,使得灌装阀所处的外界环境接近无菌环境,由此进一步提升了无菌灌装生产的安全性。

17.2、进料通道包括竖向段和倾斜段,竖向段的上端形成进料口,竖向段的下端通过倾斜段与出料腔连通,倾斜段与竖向段连通的一端高于倾斜段与出料腔连通的一端。如此设计,不仅可以通过倾斜段引导物料快速进入出料腔内,还能避免进料通道内产生清洗死角。

18.3、倾斜段贯穿竖向段并在阀体的表面形成加工口,阀体上安装有用于封堵加工口的密封盖。如此设计,倾斜段可通过钻孔的工艺加工成型,由此降低了倾斜段的加工难度。

19.4、阀杆位于正压隔离腔内的部分周向间隔凸设有多个导向筋,导向筋与正压隔离腔的壁部滑动接触。如此设计,能够通过导向筋与正压隔离腔的壁部的配合对阀杆的滑动进行导向,以避免阀杆倾斜发生卡滞。

20.5、阀杆包括自上向下依次连接的上阀杆、下阀杆和阀头,上阀杆贯穿灭菌腔,下阀杆的下端伸入出料腔内与阀头连接,阀头用于开闭出料口。如此设计,不仅能降低阀杆的加

工难度,还便于局部零件的更换,以降低维修成本。

21.6、出料腔的下端设有自上向下逐渐向内收缩的第一锥面,第一锥面围成出料口,阀头设有第二锥面,阀头关闭出料口时,第一锥面与第二锥面形成斜面密封。如此设计,通过斜面密封可增加阀头与出料腔下端的接触面积,以此增加两者的密封可靠性,避免物料发生泄漏。

22.7、进料口低于灭菌腔。由于灭菌介质为高温气体,因此这样设计,可减少高温对物料的影响。

23.8、灭菌腔的顶部设有穿孔,灭菌腔的底部与正压隔离腔的顶部之间设有过孔,阀杆贯穿穿孔和过孔,气密封件为设于穿孔与阀杆之间以及过孔与阀杆之间的泛塞密封圈。如此设计,能够提升气密封件的密封性能以及使用寿命。

24.本发明的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

25.下面结合附图对本发明做进一步的说明:

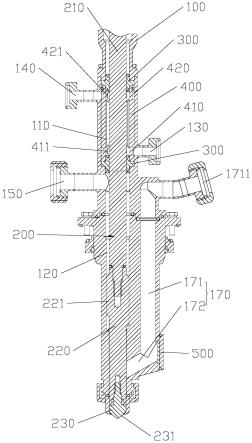

26.图1为本发明优选实施例中灌装阀在阀杆断开进料口与出料口连通时的状态图;

27.图2为本发明优选实施例中灌装阀灌装时的状态图;

28.图3为本发明优选实施例中气密封件的结构示意图。

29.附图说明:

30.100、阀体;110、灭菌腔;120、正压隔离腔;130、灭菌介质输入口;140、灭菌介质输出口;150、无菌空气输入口;160、出料腔;161、出料口;162、第一锥面;170、进料通道;171、竖向段;1711、进料口;172、倾斜段;200、阀杆;210、上阀杆;220、下阀杆;221、导向筋;230、阀头;231、第二锥面;300、气密封件;310、本体;320、弹性橡胶圈;330、安装环;400、阀套;410、第一环形凹槽;411、第一通孔;420、第二环形凹槽;421、第二通孔;500、密封盖。

【具体实施方式】

31.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

32.参照图1至图3所示,本优选实施例中的无菌灌装用灌装阀包括阀体100和阀杆200,阀杆200活动安装在阀体100内,阀体100内部自上向下分布有灭菌腔110和正压隔离腔120,灭菌腔110用于容纳气态的灭菌介质,灭菌介质为气化双氧水或高温水蒸汽,由于气化双氧水的温度较低,为了减少对阀体100、阀杆200的影响,本实施例中的灭菌介质优选为气化双氧水,而阀杆200贯穿灭菌腔110和正压隔离腔120,灭菌腔110的顶部设有穿孔,灭菌腔110的底部与正压隔离腔120的顶部之间设有过孔,阀杆200贯穿穿孔和过孔,阀体100内还密封安装有两个气密封件300,其中一个气密封件300设于穿孔处并密封套装在阀杆200上,以隔离外界与灭菌腔110,另一个气密封件300设于过孔处并密封套接在阀杆200上,以隔离灭菌腔110与正压隔离腔120。

33.阀体100还设有灭菌介质输入口130、灭菌介质输出口140和无菌空气输入口150,灭菌介质输入口130、灭菌介质输出口140均与灭菌腔110连通,且灭菌介质输入口130位于

灭菌介质输出口140的下方,无菌空气输入口150与正压隔离腔120连通,此外,阀体100还设有位于正压隔离腔120下方的出料腔160,阀杆200的下端位于出料腔160内,并且阀杆200在出料腔160内与阀体100密封连接以防止气体进入出料腔160内,出料腔160与正压隔离腔120通过阀杆200与阀体100的密封连接实现隔离,出料腔160的下端在阀体100上形成出料口161。

34.如图1和图3所示,为了提升气密封件300的密封性能以及使用寿命,本实施例中的气密封件300优选为泛塞密封圈,其包括本体310、弹性橡胶圈320和凸设在本体310外周侧的安装环330,本体310的上下两端面分别设有环形的v型卡槽,弹性橡胶圈320卡装在v型卡槽内,且弹性橡胶圈320凸出本体310的端面,而灭菌腔110内设有套装在阀杆200外侧的阀套400,阀套400的顶部与灭菌腔110的顶壁之间、以及阀套400的底部与灭菌腔110的底壁之间设有安装槽,安装环330夹装固定在安装槽内,组装时,无需额外紧固件固定安装环330,由此方便了泛塞密封圈的拆装;另外,本实施例中阀套400的外侧面设有第一环形凹槽410和第二环形凹槽420,第一环形凹槽410与灭菌介质输入口130对应,由此可使第一环形凹槽410与阀体100的内壁之间形成第一流通间隙,阀套400的侧壁上还设有多个周向间隔设置并径向贯通的第一通孔411,第一通孔411连通第一流通间隙和阀套400内部,而第二环形凹槽420与灭菌介质输出口140对应,由此可使第二环形凹槽420与阀体100的内壁之间形成第二流通间隙,阀套400的侧壁上还设有多个周向间隔设置并径向贯通的第二通孔421,第二通孔421连通第二流通间隙和阀套400内部,由此可实现灭菌介质流入阀套400内对阀杆200进行杀菌消毒。

35.此外,本实施例中的阀体100上还设有位于正压隔离腔120一侧的进料通道170,进料通道170包括竖向段171和倾斜段172,竖向段171的上端在阀体100的表面形成进料口1711,进料口1711低于灭菌腔110,由于气化双氧水为高温气体,因此这样设计,可减少高温对物料的影响。而竖向段171的下端通过倾斜段172与出料腔160连通,倾斜段172的上端与竖向段171的下端连通,倾斜段172的下端与出料腔160连通。如此设计,不仅可以通过倾斜段172引导物料快速进入出料腔160内,还能避免进料通道170内产生清洗死角。为了便于倾斜段172的加工成型,本实施例中倾斜段172的上端贯穿竖向段171并在阀体100的表面形成加工口,阀体100上安装有用于封堵加工口的密封盖500。如此设计,倾斜段172可通过钻孔的工艺加工成型,由此降低了倾斜段172的加工难度。

36.其次,本实施例中的阀杆200包括自上向下依次连接的上阀杆210、下阀杆220和阀头230,上阀杆210贯穿灭菌腔110,上阀杆210的下端伸入正压隔离腔120内与下阀杆220的上端通过螺纹连接,而下阀杆220的下端伸入出料腔160内与阀头230通过螺纹连接,阀头230用于开闭出料口161。如此设计,不仅能降低阀杆200的加工难度,还便于局部零件的更换,以降低维修成本。

37.为了提升阀头230封闭出料口161时的密封性能,本实施例中出料腔160的下端设有自上向下逐渐向内收缩的第一锥面162,第一锥面162围成出料口161,阀头230设有第二锥面231,阀头230关闭出料口161时,第一锥面162与第二锥面231形成斜面密封。由此通过斜面密封可增加阀头230与出料腔160下端的接触面积,以此增加两者的密封可靠性,避免物料发生泄漏。

38.另外,为了避免阀杆200在上下滑动时与阀体100发生卡滞,本实施例中下阀杆220

位于正压隔离腔120内的部分周向间隔凸设有多个导向筋221,导向筋221与正压隔离腔120的壁部滑动接触。如此设计,能够通过导向筋221与正压隔离腔壁部的配合对阀杆200的滑动进行导向,以保证阀杆200与阀体100的同轴度,由此避免了阀杆200倾斜发生卡滞现象。

39.如图1所示,本实施例中的灌装阀使用时,驱动阀杆200向下滑动封堵出料口161时,会同时封堵倾斜段172的下端,此时可断开进料口1711与出料口161的连通,而当驱动阀杆200向上滑动滑动脱离倾斜段172的下端时,如图2所示,此时进料口1711通过进料通道170和出料腔160与出料口161的连通,进而对容器进行灌装。

40.在灌装过程中,先通过无菌空气输入口150向正压隔离腔120内不间断通入无菌空气,由于阀杆200与出料腔160密封连接,因此可以有效防止无菌空气流入出料腔160内,此时无菌空气被封装在正压隔离腔120内,随着无菌空气量的增加,正压隔离腔120内的气压会逐渐增大,然后通过灭菌介质输入口130向灭菌腔110内持续通入气化双氧水,并保持正压隔离腔120内的气压大于灭菌腔110内的气压,此时灭菌腔110内的气化双氧水在压差的作用下无法渗透进入正压隔离腔120内,由此避免了气化双氧水进入正压隔离腔120内,此时所有的气化双氧水在压差的作用下向上流动并对位于灭菌腔110内的部分阀杆200进行杀菌消毒,随后由灭菌介质输出口140排出,通过对灭菌腔110内的部分阀杆200进行杀菌消毒,可防止阀杆200滑动时将细菌带入阀体100内并渗透到出料腔160内,由此防止了细菌污染物料,由此可知,通过气化双氧水形成的气体灭菌屏障以及无菌空气形成正压隔离屏障,可以对出料腔160形成恒久的无菌隔离,由此提升了无菌灌装生产的安全性,避免物料被污染以及发生变质;另外,本实施例中的进料通道170一体成型在阀体100上,这样一来,可以减少进料通道170外表面暴露在外界的面积,同时也避免了进料通道170与阀体100之间产生缝隙,由此减少了细菌的滋生和细菌数量,使得灌装阀所处的外界环境接近无菌环境,由此进一步提升了无菌灌装生产的安全性。

41.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。