一种斜拉桥钢混结合段及其超大面积灌浆施工方法

1.本技术是母案名称为“一种斜拉桥钢混结合段超大面积灌浆施工方法”的发明专利的分案申请;母案申请的申请号为:cn202010434452.6;母案申请的申请日为:2020-05-21。

技术领域

2.本发明涉及建筑施工技术领域,特别是涉及一种斜拉桥钢混结合段及其超大面积灌浆施工方法。

背景技术:

3.承压板后压浆超大面积水泥浆层施工是斜拉桥主塔钢混结合段施工中一个十分重要的施工过程,一般情况下塔座顶面具有坡度,待承压板安装定位好后,对承压板上的孔洞用木楔进行封堵,再布置好主压浆孔道、排气孔道、排水孔道及备用压浆孔道,用压浆机从低处进行压浆。

4.然而这种方法结构较为复杂,施工效率较低,且塔座顶面无坡度时压浆效果不佳。

5.因此,市场上急需一种新型的斜拉桥钢混结合段及其超大面积灌浆施工方法,用于解决上述问题。

技术实现要素:

6.本发明的目的是提供一种斜拉桥钢混结合段及其超大面积灌浆施工方法,用于解决上述现有技术中存在的技术问题,整体方法简单,无需压浆机的参与,工作效率高并且成本低。

7.为实现上述目的,本发明提供了如下方案:

8.本发明公开了一种斜拉桥钢混结合段超大面积灌浆施工方法,包括以下步骤:

9.步骤1)在塔座施工过程中将塔座浇筑至灌浆层(5)顶面,然后在塔座顶面四周预留塔座混凝土,通过凿毛的方式将塔座顶面的其余部分凿除,形成的槽口(1);

10.步骤2)在槽口(1)内设置若干个隔墙(2),若干个隔墙(2)将槽口(1)内分隔为若干个灌浆区域,隔墙(2)包括上下两部分,上部分为橡胶条,下部分为灌浆料;

11.步骤3)在每个灌浆区域内设置垫块(3);

12.步骤4)安装首节段钢塔,首节段钢塔的承压板(4)安装到隔墙(2)和垫块(3)上;

13.步骤5)承压板(4)上设有多个开孔,承压板(4)通过开孔进行灌浆。

14.优选的,步骤1)中在塔座顶面四周预留25-35cm厚的塔座混凝土,槽口(1)的深度是5-10cm。

15.优选的,步骤3)中设置垫块(3)的位置是在每个灌浆区域的中心位置。

16.优选的,步骤5)中承压板(4)灌浆具体过程如下:通过输浆管将灌浆料输送至承压板(4)开孔处,待所灌注口浆液饱满后,将输浆管移至相邻的孔位,直至所有孔位均达到饱满状态,并超灌5-10mm。

17.优选的,步骤3)中设置的垫块(3)为钢板。

18.优选的,步骤5)中承压板(4)灌浆过程中使用的灌浆料为高强无收缩灌浆料,在施工前,用高速搅拌机进行现场高速搅拌,搅拌时间不小于5min。

19.优选的,用隔墙(2)将槽口(1)分割成三类六个区域,其中,三类是按两侧及中部进行划分,然后每类分成两部分形成六个灌浆区域。

20.本发明还公开了一种斜拉桥钢混结合段,包括:

21.塔座砼(6),所述塔座砼(6)的上表面设有围挡(7),所述围挡(7)为环形结构,所述围挡(7)内为槽口(1);

22.隔墙(2),所述隔墙(2)为若干个,若干个所述隔墙设置于所述槽口(1)内,所述隔墙(2)将所述槽口(1)分隔为若干个灌浆区域;

23.垫块(3),每个所述灌浆区域内设有一个所述垫块(3);

24.承压板(4),所述承压板(4)固定于所述垫块(3)和所述隔墙(2)上。

25.本发明相对于现有技术取得了以下技术效果:

26.发明提供的这种斜拉桥钢混结合段超大面积灌浆施工方法,通过在塔座顶面四周预留30cm厚的塔座混凝土外,凿除超浇混凝土形成槽口,即灌浆区域,再利用隔墙将灌浆区域分隔成6个区域,在每个区域约中心位置设置一垫块,再进行首节段钢塔的安装,最后通过承压板开孔位置进行灌浆,以确保灌浆质量。

27.该灌浆施工方法适用于灌浆面积大于270m2,通过这种施工方法,为斜拉桥钢混结合段超大面积灌浆高质量、高效率的施工提供了保证。

28.该方法利用塔座四周混凝土用作围挡,不需要再支立模板,避免了灌浆时对塔座斜面的污染,提高了灌浆质量;由于隔墙采用灌浆材料和橡胶条,增强了密闭性;由于将整个灌浆范围划分为3类6个区域,6个区域同步灌浆,避免了灌浆不饱满的问题,且提高了灌浆效率;由于是直接通过承压板开孔位置进行灌浆,不需要压浆机,简单方便。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

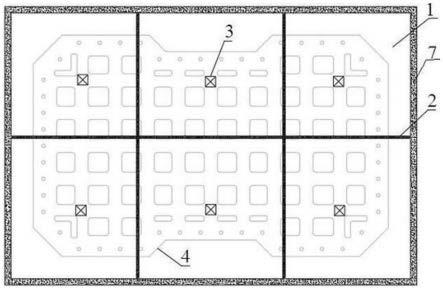

30.图1是本发明灌浆分区平面示意图;

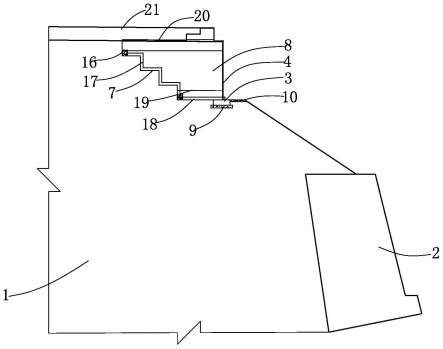

31.图2是本发明灌浆分区立面示意图。

32.图中:附图标记说明:

33.1、槽口;2、隔墙;3、垫块;4、承压板;5、灌浆层;6、塔座砼;7、围挡。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明的目的是提供一种斜拉桥钢混结合段及其超大面积灌浆施工方法,用于解决上述现有技术中存在的技术问题,整体方法简单,无需压浆机的参与,工作效率高并且成本低。

36.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

37.实施例1:为了解决现有技术中斜拉桥钢混结合段超大面积压浆的施工方法,施工过程较为复杂,施工效率较低,且当塔座顶面无坡度时压浆效果不佳的技术问题。本实施例提供了一种斜拉桥钢混结合段超大面积灌浆施工方法,包括以下步骤:

38.步骤1)凿槽口1;

39.步骤2)设置隔墙2;

40.步骤3)设置垫块3;

41.步骤4)安装首节段钢塔;

42.步骤5)承压板4灌浆。

43.本发明提供的这种斜拉桥钢混结合段超大面积灌浆施工方法,通过在塔座顶面四周预留塔座混凝土形成围挡7,塔座顶面其余部分凿除超浇混凝土形成槽口1,即灌浆区域,再利用隔墙2将灌浆区域进行分隔,在每个区域约中心位置设置一垫块3,再进行首节段钢塔的安装,最后通过首节段钢塔的承压板4开孔位置进行灌浆,以确保灌浆质量。

44.实施例2:在实施例1的基础上,本实施例提供了一种斜拉桥钢混结合段超大面积灌浆施工方法,步骤1)凿槽口1的具体过程如下:在塔座施工过程中将塔座浇筑至灌浆层5顶面,浇筑之后可以使塔座顶面形成一个平面,这样一来适用范围广,对塔座顶面的平整度要求不高,然后在塔座顶面四周预留25-35cm厚的塔座混凝土,通过凿毛的方式将塔座顶面的其余部分凿除,形成一个5-10cm深度的槽口1。

45.凿槽口1是在塔座施工过程中将塔座浇筑至灌浆层5顶面,然后通过凿毛的方式将超浇的混凝土凿除,形成一个5cm深度的槽口1,为保证塔座顶面平整度与灌浆质量,在凿除过程中塔座四周预留30cm厚的塔座混凝土当做围挡7,防止浆液外溢。

46.实施例3:在实施例1的基础上,本实施例提供了一种斜拉桥钢混结合段超大面积灌浆施工方法,步骤2)设置隔墙2的过程如下:根据塔顶中部槽口1的面积,用隔墙2将槽口1分割成多个面积相等的灌浆区域。

47.本发明是针对灌浆面积大于270m2,为了避免超大灌浆面积灌浆不饱满的问题,通过设置隔墙2将超大灌浆面积等面积划分,之后进行灌浆,每次只需要灌浆一个小面积区域,既能确保灌浆质量,又能提高了灌浆效率。

48.实施例4:在实施例1的基础上,本实施例提供了一种斜拉桥钢混结合段超大面积灌浆施工方法,步骤3)设置垫块3的位置是在每个区域的中心位置。

49.垫块3在划分的多个区域的每个区域约中心位置设置一厚度为5cm,长宽均为50cm的钢块,用以支撑首节段钢塔,本领域技术人员还可以根据实际需要对垫块3的尺寸进行调整。

50.实施例5:在实施例1的基础上,本实施例提供了一种斜拉桥钢混结合段超大面积灌浆施工方法,步骤4)安装首节段钢塔时,将首节段钢塔安装在塔座顶面,使首节段钢塔底部的承压板4位于隔墙2和垫块3上方。

51.如图1和图2所示,承压板4与槽口1底面之间的空间为灌浆层5,隔墙2设置在灌浆层5,塔顶下方为塔座砼6。承压板4内部中空,减少自重,并且承压板4上设有多个孔洞,灌浆时可以直接从孔洞进行灌浆。

52.实施例6:在实施例1的基础上,本实施例提供了一种斜拉桥钢混结合段超大面积灌浆施工方法,步骤5)承压板4灌浆具体过程如下:通过输浆管将灌浆料输送至承压板4开孔处,待所灌注口浆液饱满后,将输浆管移至相邻的孔位,直至所有孔位均达到饱满状态,并超灌5-10mm。

53.将高速搅拌机提前放置于首节段钢塔操作平台上,这样设置的目的是减少浆料的输送时间,从而避免浆料在灌浆之前凝固,施工时,进行现场高速搅拌,搅拌时间不宜小于5min,然后通过软管将灌浆料输送至承压板4开孔处,待所灌注口浆液饱满后,将输浆管移至相邻的孔位,直至所有孔位均达到饱满状态,即可停止注浆,为保证其密实度,可超灌5-10mm。

54.实施例7:在实施例1的基础上,本实施例提供了一种斜拉桥钢混结合段超大面积灌浆施工方法,所述隔墙2包括上下两部分,上部分为橡胶条,下部分为灌浆料。

55.隔墙2上面部分采用橡胶条,由于橡胶条的材料特性,隔墙2高度高于灌浆料液面10mm(这是由于灌浆过程中需要超灌5-10mm,此处要比10mm高,防止浆液溢出),在首节段钢塔安装好后在其自重作用下将隔墙2压至灌浆料液面,保证其密封性(此处采用橡胶材质的一个原因是因为其密封性,另一个在于其伸缩性,能够在承压板4的下压作用下发生变形且能够保持密封作用),另外,隔墙2的平整度应控制在2mm。

56.实施例8:在实施例1的基础上,本实施例提供了一种斜拉桥钢混结合段超大面积灌浆施工方法,步骤5)承压板4灌浆过程中使用的灌浆料为高强无收缩灌浆料,在施工前,用高速搅拌机进行现场高速搅拌,搅拌时间不小于5min。

57.在本实施例中,灌浆料采用具有自流平、无收缩、无腐蚀性的jgm

‑ⅱ

高强无收缩灌浆料,在施工前,高速搅拌机放置于首节段钢塔操作平台上,进行现场高速搅拌,搅拌时间不宜小于5min,然后通过软管将灌浆料输送至承压板4开孔处,为保证覆盖整个灌浆区域,每个灌浆点覆盖半径为2.5m,待所灌注口浆液饱满后,将输浆管移至相邻的孔位,直至所有孔位均达到饱满状态,即可停止注浆,为保证其密实度,可超灌5-10mm。

58.其中,jgm

‑ⅱ

高强无收缩灌浆料购自江苏苏博特新材料有限公司,具有高强、无收缩、自流平等特点,保持流动性能力强,耐久性好,耐疲劳度高。

59.实施例9:本发明提供的这种斜拉桥钢混结合段超大面积灌浆施工方法,通过在塔座顶面除四周预留30cm宽的塔座混凝土外凿除超浇混凝土形成槽口1,即灌浆区域,再利用隔墙2将灌浆区域分隔成6个区域,在每个区域约中心位置设置一垫块3,再进行首节段钢塔的安装,最后通过承压板4开孔位置进行灌浆。具体流程如下:

60.步骤1)通过凿毛的方式将塔座顶面超浇的5cm凿除,形成一个5cm深度的槽口1,在凿除过程中塔座四周预留30cm宽的塔座混凝土当做围挡7,防止浆液外溢。在首节段钢塔施工完成后,采用灌浆料进行填补。

61.步骤2)用隔墙2将塔座顶面所凿槽口1即整个灌浆区域分割为3类6个区域,如图1所示,使6个区域的面积大致相同,其中隔墙2宽度为10cm,分为上下两部分,底下部分材料采用灌浆料,上面部分采用橡胶条,由于橡胶条的材料特性,隔墙2高度高于灌浆料液面

10mm,保证其密封性,另外,隔墙2的平整度应控制在2mm。

62.步骤3)在划分的6个区域的每个区域约中心位置设置一厚度为5cm,长宽均为50cm的钢块,用以支撑首节段钢塔。

63.步骤4)吊装首节段钢塔,使首节段钢塔底部的承压板4位于隔墙2和垫块3上方。

64.步骤5)将高速搅拌机提前放置于首节段钢塔操作平台上,施工时,进行现场高速搅拌,搅拌时间不宜小于5min,然后通过软管将灌浆料输送至承压板4开孔处,待所灌注口浆液饱满后,将输浆管移至相邻的孔位,直至所有孔位均达到饱满状态,即可停止注浆,为保证其密实度,可超灌5-10mm。

65.其中,如图1所示,用隔墙2将槽口分割成三类六个灌浆区域,其中,三类是按两侧及中部进行划分,然后每类分成两部分形成六个灌浆区域。根据承压板4结构特点以及施工工效(一个仓的砂浆要在初凝前施工完)来对灌浆面积进行分区;承压板4是镂空型的,在布置分区要考虑中心位置是索塔节段的竖肋位置,不宜设置;为了方便浆液排气,分区边界要放置在承压板镂空的位置。施工工效是施工的实际工效。每个项目的施工的实际工效由于人工,机械排量等区别有所不同。

66.实施例10,本实施例提供了一种斜拉桥钢混结合段,包括:

67.塔座砼6,塔座砼6的上表面设有围挡7,围挡7为环形结构,围挡7内为槽口1,围挡7为矩形结构,包围在槽口1的外侧;

68.隔墙2,隔墙2为若干个,若干个隔墙设置于槽口1内,隔墙2将槽口1分隔为若干个灌浆区域,具体为6个灌浆区域;

69.垫块3,每个灌浆区域内设有一个垫块3,具体设置在每个灌浆区域的中心位置附近;

70.承压板4,承压板4固定于垫块3和隔墙2上,承压板4是首节段钢塔的下端,起到支撑的作用,此外,承压板4上设有多个开口,用于灌浆。

71.综上所述,本发明提供的这种斜拉桥钢混结合段及其超大面积灌浆施工方法,通过在在塔座顶面除四周预留30cm宽的塔座混凝土外凿除超浇混凝土形成槽口1,即灌浆区域,再利用隔墙2将灌浆区域分隔成6个区域,在每个区域约中心位置设置一垫块3,再进行首节段钢塔的安装,最后通过承压板4开孔位置进行灌浆,以确保灌浆质量。通过这种施工方法,为斜拉桥钢混结合段超大面积灌浆高质量、高效率的施工提供了保证。

72.由于利用塔座四周混凝土用作围挡7,不需要再支立模板,避免了灌浆时对塔座斜面的污染,提高了灌浆质量;由于隔墙2采用灌浆材料和橡胶条,增强了密闭性;由于将整个灌浆范围划分为3类6个区域,6个区域同步灌浆,避免了灌浆不饱满的问题,且提高了灌浆效率;由于是直接通过承压板4开孔位置进行灌浆,不需要压浆机,简单方便。

73.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。