1.本发明涉及气门导管粉末冶金烧结技术领域,具体涉及一种气门导管渗铜烧结方法。

背景技术:

2.气门导管是汽车发动机配气机构的关键零部件之一,它既对气门的上下运动起到导向作用,同时也是气门杆上的热量传递给发动机缸盖的传热载体。传统燃油发动机正向着“低能耗、低排放、轻量化”的趋势发展,随着缸内直喷、稀薄燃料、涡轮增压等新型发动机技术的推广,以及天然气、lpg、乙醇等清洁燃料的应用,发动机缸内环境温度越来越高,润滑条件越来越差,给气门导管的导热性和耐磨性带来了巨大的挑战。

3.普通铁基导管中主要以fe、c元素为主,加入少量的ni、mo、s等元素,导热性能较差,而且由于基体材料疏松、多孔,导致烧结后密度、硬度较低,导热性、耐磨性均满足不了天然气发动机、重型柴油机以及新技术发动机高温、高压、高侧向力的工况要求。

4.如果对导管进行整体渗铜,同时在导管基材中添加一定比例的cr、w等合金元素,导管基体中的绝大部分孔隙被cu充填,一是可以大大提升导管的硬度、密度、压溃强度;二是由于cu元素本身具备优良的导热性,因此导管整体渗铜后可以大幅提升导管的导热性能;三是导管基材中的cr w等元素形成fe-c-cr-w合金耐磨相,可以对抗气门杆部施加的侧向力,从而导管的物理性能、导热性、耐磨性均得到了大幅提升,成为一种性能优越的新型气门导管材料。

5.于2020年12月25日授权公告的公告号为cn212223081u的名为“一种用于气门导管渗铜的装置”的实用新型专利中公开了一种使用打孔碳板进行渗铜处理的装置,该装置包括下碳板以及悬置在下碳板之上的上碳板,下碳板的上表面开设有下安装孔,上碳板的下表面开设有与下安装孔在竖直方向上一一对应的上安装孔。通过在下安装孔内设置下铜片,并在上安装孔内设置有上铜片,并在下安装孔与对应的上安装孔之间安装气门导管的方式固定气门导管,防止其倾倒,并使其传热均匀。该装置相比单端渗铜虽然提升了渗铜的均匀性,但是两端的铜溶液在导管坯料中的爬升距离大,仍然存在渗铜不均匀的问题,尤其是在远离气门导管两端的中段更严重;该装置需要根据气门导管直径加工不同的打孔碳板,单张打孔碳板需要增加近2000元的成本;该装置安装时需要将同一装置上的气门导管一一对准对应的安装孔,经常出现一个气门导管已经对准好的情况下,其他的气门导管又弹出的情况,作业效率低。

技术实现要素:

6.由于上述使用打孔碳板进行渗铜的渗铜装置存在的渗铜均匀性有待提升、成本高、效率低的问题,本技术的技术方案提供一种气门导管渗铜烧结方法。

7.本技术的气门导管渗铜烧结方法包括压坯步骤、组装步骤与烧结步骤;

8.所述压坯步骤中将铁粉混合料压制为密度为6.4~7.0g/cm3的气门导管的坯料;

1:气门导管 2:铜柱 3:限位碳板 11:通孔 31:限位槽 91:上碳板 92:下碳板 93:底碳板 111:内周面 112:外周面

具体实施方式

28.以下结合附图和具体实施例,对本发明进行详细说明,在本说明书中,附图尺寸比例并不代表实际尺寸比例,其只用于体现各部件之间的相对位置关系与连接关系,名称相同或标号相同的部件代表相似或相同的结构,且仅限于示意的目的。

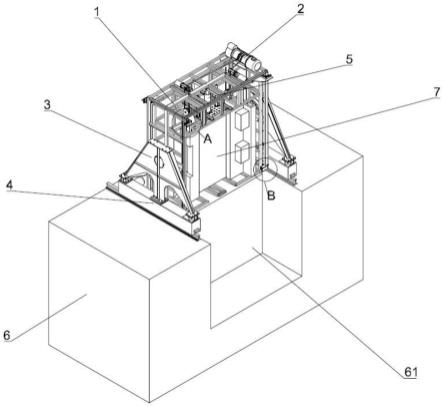

29.现有技术中,对气门导管进行渗铜处理的工艺装备如图1所示,需要设置上碳板91与下碳板下碳板92,上碳板91与下碳板92均设置有安装孔。在渗铜处理时,将气门导管1的两端置于上碳板91与下碳板92的对应的安装孔中,一方面实现了对气门导管1的位置固定,避免了气门导管1的移动与碰撞,另一方面安装孔还用来摆放渗铜片,使渗铜片与气门导管1的两端面接触。这样的渗铜方法需要至少两块打孔碳板,个别方案中还需要增加一张底板,单张碳板的材料费用与加工打孔的成本接近2000元,导致生产成本偏高,而且由于该工艺装置中在同一上碳板91与下碳板92之间需要批量放置大量的气门导管1,往往导致在摆放时,气门导管1的上端部与上碳板91干涉,保证了一部分气门导管1的上端部进入上碳板91的安装孔后,另一部分的气门导管1的上端部又被顶出安装孔,导致组装过程费时费力,严重降低了生产效率。

30.更重要的是,由于气门导管的长径比高,举例而言,对于某种规格的气门导管,其外径为13mm,但长度达到了50mm,因此将渗铜片置于两端渗铜的情况下,铜液的渗透距离达到两倍气门导管长度,也就是25mm左右,靠渗铜作用下的毛细作用,很难驱动铜液流动这一距离的同时还保证铜液分布均匀,因此会出现气门导管中部铜含量少的情况,导致渗铜不均,造成气门导管中部性能不足。

31.为此,本技术的技术方案提供一种新的气门导管渗铜烧结方法。该气门导管渗铜烧结方法包括压坯步骤s1、组装步骤s2与烧结步骤s3。压坯步骤s1中将铁粉混合料压制为密度为6.4~7.0g/cm3的气门导管1的坯料;组装步骤s2中将铜柱2置于上述坯料的通孔11中形成组合件;烧结步骤s3中将该组合件置于烧结炉中做渗铜烧结得到烧结件,烧结炉内部为氢气保护气氛。

32.其中,组装步骤s2中的铜柱2的直径d满足d

2-d≤0.1mm,d2为所述通孔11的内径。并且铜柱2的质量按熔浸率10%~16%确定,这里的熔浸率指坯料中熔渗的铜的质量百分比,比如若100g坯料中熔渗20g铜,则熔渗率为20%。

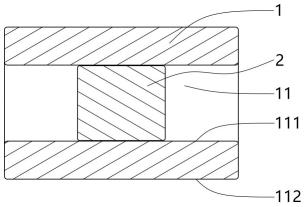

33.具体的,本技术提供对应于上述气门导管渗铜烧结方法的实施例1,在该实施例1中,如图2所示,所需制造的气门导管1的尺寸为外径d=13mm、内径d=6.5mm、长度l=80mm,按压坯密度为ρ=6.7g/cm3压制该坯料,则坯料的质量m为:

[0034][0035]

据此,按熔浸率μ=15%计算得到铜柱2的质量m为:

[0036]

m=m

·

μ

[0037]

=8g

[0038]

若以铜柱2的密度ρ2为7.0g/cm3(对于压制的铜柱,受压机性能的制约,该密度一般不超过7.0g/cm3),铜柱2的直径d为6.4mm,可以得到需要的铜柱2的长度l2为:

[0039][0040]

即可以使用长度为35mm,直径为6.4mm的铜柱2作为渗铜材料置于气门导管1的内孔中。图3为铜柱2在气门导管1的通孔11中的剖切示意图。当将图3中所示的组合件放入具有氮气或者惰性气体保护的烧结炉中烧结时,由于铜的熔点约为1080℃,铁的熔点约为1530℃,因此在升温过程中,铜首先向液态转化。当铜熔化为液态时,坯料仍然呈固体,由于铜柱的直径与坯料内孔的直径很接近,熔化后的铜会均匀地吸附在内周面111的整周,并由于表面张力的作用沿着内周面向气门导管1的两端面延伸,最终在内周面111上形成均匀的液态铜覆盖层。在气门导管1的坯料的毛细管力的作用下液态铜覆盖层沿着坯料的微孔向气门导管1的径向扩散渗透,直至到达外周面112。整个过程中,由于液态铜层表面张力的作用,液态铜层将会在内周面111上形成相当均匀的分布,在此基础上液态铜的渗透过程,各处的渗透距离均为气门导管1的壁厚,而且该壁厚一般只有气门导管1长度的1/8-1/25,毛细作用几乎可以认为在气门导管1的坯料中沿着径向是不变的,因此渗透过程也能非常好的保证均匀渗透,从而最终得到铜元素分布均匀,耐磨耐热性能均一的气门导管成品。

[0041]

在此基础上,对于铜柱2的位置可以进一步明确,即优选的应将铜柱2置于通孔(11)的中点位置,这里的中点位置指的是通孔11的中间位置,以使得铜柱2的两端面距气门导管1对应的两端面之间的距离相等。于是,使得熔化后的液态铜层到达气门导管1的两端面的距离、时间基本一致,有利于铜层均匀性的提升,从而提高成品的最终性能。

[0042]

对于上述方法中用于渗铜的铜柱2的材料,首先应当包括cu元素,此外,由于在渗铜烧结的过程中坯料中的铁会发生一定程度的熔蚀,因此还需要在铜柱2的材料成分中添加1~3%的fe元素,用于补充坯料中熔蚀的fe元素。对铜柱的制备方法没有特殊要求,不过,从对生产过程的掌控而言,一般倾向于与坯料一样采用粉末混合料压制而成,如此,可以较好地利用厂内生产条件,将铜柱生产过程置于本厂控制中,有利于质量控制与工艺改进。

[0043]

上述烧结步骤s3中的烧结步骤同样会影响渗铜烧结后的气门导管1的性能。本技术的技术方案中优选的烧结步骤为:

[0044]

首先经预烧步骤,将烧结炉温度升至500~700℃,并保持2~3小时,在该温度下对气门导管1的坯料以及铜柱2进行高温脱脂处理。在该温度下,在粉末压制过程中或者是在搬运过程中进入坯料以及铜柱2中的脂性成分发生热解转化为气体,并沿者压制材料的孔隙逃逸到烧结炉的保护气体中。避免了坯料以及铜柱2中的残留杂质对后续烧结过程的影响。

[0045]

再经本烧步骤,将烧结温度升至1080~1180℃,保持1.5~3小时,纯铜的熔点约为1080℃,当温度升至1080℃以上以后,进入烧结过程,铜柱2逐渐溶解为液态铜层,进入前述的在铜柱2的坯料的内周面均匀扩散,再沿着气门导管1的坯料的径向向外层渗透的过程,并最终实现铜元素在气门导管1的坯料内部孔隙中均匀分布的效果,从而提升气门导管1的性能一致性。

[0046]

在烧结过程中,组合件需要放置在设置成氢气保护气氛的烧结炉中,为了避免摆放无序,组合件互相碰撞等新问题,一般可以将组合件整齐平放在碳板上。优选的,为了避免组合件在碳板上滚动碰撞,还可以在碳板上设置平行的沟槽,用以对气门导管1的坯料的滚动进行限制。设置平行沟槽的方式,即可以是在碳板上去除本应在沟槽内的材料,也可以是在原应当是沟槽的部分之间增加平行挡块来实现。图4展示了本技术的上述技术方案中,气门导管1在限位碳板3中的摆放示意图,由于限位碳板3上限位槽31的存在限制了气门导管1在限位碳板3表面垂直于限位槽31的方向上的的滚动,很好的起到了在烧结过程中定位气门导管1的作用。需要说明的是,图中只是展示了,限位槽31具有矩形截面的方案,实际上对于起限位作用而言,关键在于提供将气门导管1在垂直于限位槽31延伸方向上两侧各一个阻碍,使得气门导管1得以被限制在限位槽31中,因此应当理解为限位槽31只需要具有在其两侧各限制气门导管1滚动的棱线即可,而对其截面不应当设定具体的形状上的要求。

[0047]

为了提升渗铜烧结后产品的性能,还可以在烧结步骤s3后设置回火处理步骤s5。通过对烧结件的热处理使烧结件的晶粒发生相应的改变,从而使烧结件的性能对应的得到提升。具体的,回火处理步骤s5的过程包括:

[0048]

冷却步骤:在烧结过程结束后快速冷却至-180~-150℃后,保持1~1.5小时。一般通过液氮浸泡或者低温氮气气化吸热的方式,使气门导管在上述低温环境中完成材料中的奥氏体向马氏体的相变,从而提高气门导管的力学性能,比如耐磨性、硬度与冲击韧性。

[0049]

保温步骤:经冷却步骤后,再升温至600~700℃,保持2~3小时。一方面是消除深冷过程中的材料内应力,另一方面是调整碳原子在马氏体阵列中的排布,优化材料的力学性能。

[0050]

综上所述,经图5中的生产流程后最终得到渗铜烧结的气门导管1,得到用于后续浸油与机械加工的烧结件。由于在组合铜柱2的坯料与渗铜材料时,使用了将铜柱2放入气门导管1的坯料的通孔中的作业方式,产生了以下几个方面的效果:

[0051]

一是不需要使用渗铜片进行渗铜,因此不需要压制准备渗铜片了,即使考虑到仍然需用压制铜柱,需要使用的铜柱数量相比在坯料两端放置渗铜片的方式,也减少了一半,不论是需要的生产工时还是生产数量都降低了,从而降低了生产成本。

[0052]

二是不需要使用打孔碳板,同时也把需要的碳板数量由原来的三张改为了一张,可以将使用碳板的材料与打孔的综合成本降低80%左右,带来了有效的成本降低效果。

[0053]

三是简化了渗铜操作的生产过程,提高了生产效率。不需要使用多片碳板的复杂组合,省去了反复放置和对准渗铜片的操作,也不需要处理在放置上层打孔碳板的时候出现的气门导管坯料互相之间与上层碳板干涉的问题,从而不需要反复对正操作,因此很好地提高了摆件的效率。

[0054]

四是改善了烧结件的性能。由于铜柱被设置在坯料的通孔中,如前所述经过在内表面的均匀流平以及通过毛细管作用力经坯料的微隙向外表面方向渗透的过程。整个过程中渗透距离小,很容易就完成渗透过程,避免了由于距离过长毛细管力不足以克服渗透阻力造成的局部铜含量低的问题。而均匀流平过程保证了铜液在内表面上的均匀性,又由于气门导管的径向厚度一般只有其长度的1/8-1/25,沿径向的毛细管作用力可以近似认为是不变的,可以保证径向厚度上的铜含量的均匀性,因此最终烧结件的铜含量均匀性非常好,同一产品不同区域的耐磨耐热性能的一致性表现突出。

[0055]

上述内容仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。