1.本发明涉及真空冶炼领域技术领域,具体涉及一种皮江法金属镁还原装置。

背景技术:

2.我国是全球最大的原镁产国,五年来产量占比稳定在85%左右,其中95%以上是皮江法炼镁工艺生产的。皮江法工艺炼镁过程是先将白云石1000℃煅烧,煅烧结束煅白冷却至室温后添加硅铁、萤石进行磨粉、压球,然后在1250℃真空环境下还原。皮江法工艺生产过程中存在以下问题:

3.1)回转窑是目前应用最广的白云石煅烧设备,能耗高,热效率低。使用回转窑每生产5t煅白(生产1吨原镁约需要5吨煅白)就会排放5吨co2(煅烧直接产生)与约8600nm3烟气。由于回转窑设备是用煤粉、燃气等燃料直接煅烧白云石,白云石煅烧分解的co2与燃料燃烧产生的烟尘混合排放,混合烟尘中co2浓度低,导致co2因回收成本高而不能回收;

4.2)煅白经过冷却机以后温度仍有(100-200)℃,这部分热量在混料、磨料和制球工艺中散失;

5.3)以煅白为主的原料在还原炉中又需要被再次加热,这一过程产生大量的热量损失。

6.经统计,冶炼1吨金属镁需消耗约4.5吨标煤,碳排放量高达20吨以上。由于冶炼过程中的高能耗,高碳排放,历史上镁冶炼行业一直被列为两高企业。

7.皮江法工艺使用的还原装备为横罐/竖罐还原炉,二者使用的还原容器均为装料量较少的耐高温真空还原罐(横罐单罐装料约200kg,产镁约32kg,竖罐单罐装料约600kg,产镁约96kg),竖罐还原炉单罐装料量较多,工人工作效率较高。但其仍然属于小罐操作,这种罐操作单次装料量少仍存在工作效率低,能耗高等问题。在专利号为201410281871.5的中国发明专利中公开了一种电加热还原金属镁及副产水泥熟料的方法和装置,其设置环形的真空反应室,并在真空反应室的内周设置热电阻,以通过该热电阻对真空反应室内的物料进行加热,但是其物料随意堆放在真空反应室内,容易影响镁蒸汽的逸出,影响还原反应效率。

技术实现要素:

8.针对现有技术中的缺陷,本发明要解决的技术问题是提供一种皮江法金属镁还原装置,其可以有利于镁蒸汽的逸出。

9.为解决上述技术问题,本发明提供了一种皮江法金属镁还原装置,包括还原罐本体和与该还原罐本体连接的冷却水套,该冷却水套内设置有结晶器,所述还原罐本体的内周形成反应腔,该反应腔内同轴设置有中空的中心管,该中心管的侧部设置有多个透气口;在所述反应腔内围绕所述中心管设置有若干圈加热管组,每个所述加热管组包括多个圆周均布的加热管;所述加热管的外周设置有多个导气槽,每个所述导气槽沿所述加热管的轴线方向设置。

10.本发明在反应腔内同轴设置中心管,并在中心管的外周根据反应腔的大小设置若干圈加热管组,采用这种方式,可以对反应腔内的物料进行分区均匀加热,使得物料受热均匀。本发明中的中心管和加热管上分别设置透气口和导气槽,而反应腔内的物料为球状,这种球状物料不会封堵上述透气口或导气槽,则随着时间的延长,物料受热产生的镁蒸汽可以从中心管的透气口处进入中心管内部空腔,并在该空腔内向上逸出,或者沿着加热管的导气槽向上逸出,使得镁蒸汽的逸出顺畅,有利于提高金属镁的还原效率。

11.优选地,所述中心管的外周固定套设有固定器,该固定器的外周通过支撑部与最内圈的所述加热管组固定连接。采用这种结构,便于固定中心管,使得中心管不会发生偏移。

12.优选地,所述支撑部为设置在所述固定器外周的若干支撑杆,该支撑杆远离所述中心管的一端与相应的所述加热管固定连接。

13.优选地,所述还原罐本体包括罐体和连接在所述罐体顶部敞口处的罐盖,所述罐体的内周形成所述反应腔;所述加热管包括传热件,多个所述传热件的顶部与所述罐盖连接。采用这种设计结构,便于传热件的安装,使得传热件能在反应腔内均匀布置。

14.优选地,所述加热管还包括设置在所述传热件顶部的电极元件;所述罐盖的顶部设置有压板,多个所述电极元件与该压板连接,且多个所述电极元件的底部与多个所述加热管的顶部一一对应连接。电极元件和传热件采用分体式连接方式,可以便于对电极元件进行后期的维修和保养。

15.优选地,所述传热件的顶部设置有与所述电极元件插接配合的插槽。插接的方式,可以简化传热件和电极元件的连接结构,进而缩短电极元件的安装过程。

16.优选地,所述还原罐本体的外周设置有加热炉,该加热炉的内壁与所述还原罐本体的外壁间隙配合。加热炉的设计,可以对还原罐本体的外部进行加热,使得还原罐本体内外受热,有效增加了物料的受热面积,有利于缩短反应时间。

17.优选地,所述罐体的底部敞口,且在该罐体的底部敞口处设置有卸料口,该卸料口的内周连接有密封部,该密封部能在外力作用下密封或开启所述卸料口。现有的技术中,料渣卸料通常有两种方式:一是利用中心管与还原罐底部设置的用螺栓固定的挡板实现料渣的排放,这种设计需要人工先打开挡板,再提起中心管出渣,出渣过程中由于还原罐“烟囱效应”导致还原罐口粉尘逸散严重,且工人工作温度高,环境恶劣,且工作效率很低;二是采用阀门来开启或关闭卸料口,由于反应腔内的料渣通常处于1000℃以上的高温,为防止高温损坏阀门,通常需要待料渣冷却一定时间后再进行卸料操作,影响了生产效率。本发明中通过密封部的开启和关闭来实现卸料,采用这种设计,可以将卸料口的尺寸设计为接近还原罐本体的内周尺寸,以提高料渣的排渣效率,实现在罐口密封的状态下卸料,有效避免因还原罐“烟囱效应”造成的粉尘逸散,此此外,密封部的设计,成本较低,且便于维护,有利于降低成本。

18.优选地,本发明的皮江法金属镁还原装置还包括底座,所述密封部的底部通过伸缩装置与该底座的顶部连接。

19.优选地,所述卸料口从上至下包括柱形段和上小下大的锥形段;所述密封部上设置有与所述柱形段适配的承托部和与所述锥形段适配的密封段。

20.优选地,在所述卸料口的外周包覆有冷却件,该冷却件上设置有进水口和出水口。

在工作过程中,冷却水可以从进水口进入并从出水口排出,在循环的冷却水的作用下,可以对密封部进行冷却,防止密封部在高温的作用下受损。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

22.图1为本发明实施例一的皮江法金属镁还原装置的纵向剖视图;

23.图2为本发明实施例一的皮江法金属镁还原装置的横向剖视图;

24.图3为本发明实施例一的皮江法金属镁还原装置卸料状态示意图;

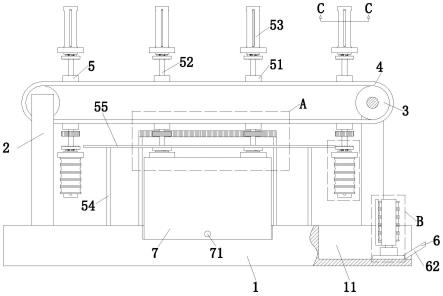

25.图4为本发明实施例二的皮江法金属镁还原装置结构示意图。

26.附图标记:

27.1-罐体;11-卸料口;2-罐盖;3-卸料装置;31-密封部;311-承托部;312-密封段;32-底座;33-伸缩装置;4-镁蒸汽管道;5-冷却水套;6-结晶器;7-中心管;71-固定器;72-支撑杆;8-加热管;81-传热件;811-凸棱;82-电极元件;9-压板;10-加热炉。

具体实施方式

28.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

29.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

30.实施例一

31.如图1、图2和图3所示,本实施例公开了一种皮江法金属镁还原装置,包括还原罐本体,该还原罐本体包括上下敞口的罐体1,罐体1的顶部敞口处通过法兰连接有罐盖2,罐体1的底部敞口处设置有卸料口11,卸料口11处连接有卸料装置3,上述卸料装置3、罐体1和罐盖2三者之间围合形成了反应腔,该反应腔内用于堆放物料。此外,在罐体1的外周还连接有多个镁蒸汽管道4,镁蒸汽管道4远离罐体1的一端连接有冷却水套5,冷却水套5内设置有结晶器6。

32.上述反应腔的上部为柱形,下部为上大下小的锥形,且在该反应腔内同轴设置有中空的中心管7,该中心管7的侧部设置有多个透气口;在反应腔内围绕中心管7设置有若干圈加热管组,每个加热管组包括多个圆周均布的加热管8。本实施例中,仅在反应腔内设置一圈加热管组,且该加热管组包括4个加热管8,在实际中,可以根据反应腔的大小合理选择加热管组的圈数以及每圈加热管组包含的加热管8的数量。

33.具体地,上述加热管8包括传热件81和插接在该传热件81顶部插槽内的电极元件82。其中,传热件81为不锈钢材质,电极元件82为硅碳棒材质,且传热件81的顶部焊接固定在罐盖2的对应安装孔处,电极元件82焊接固定在压板9的对应安装孔处,则在安装时,先将罐盖2通过螺栓连接在罐体1的法兰处,然后再将压板9搭接在罐盖2的顶部,使得电极元件82一一对应插接在传热件81的顶部,则为电极元件82通电后,电极元件82在电热效应的作

用下迅速升温,并经由传热件81将热量均匀传递至反应腔内。

34.进一步地,在上述传热件81的外周圆周均布有多个凸棱811,该凸棱811沿传热件81的轴线方向设置,且相邻两个凸棱811之间形成导气槽,同样地,该导气槽沿加热管8的轴线方向设置。当然,在实际中,导气槽也可以直接在传热件81的外周开槽形成。

35.本实施例中,反应腔内同轴设置中心管7,并在中心管7的外周设置一圈加热管组,采用这种方式,可以对反应腔内的物料进行分区均匀加热,使得物料受热均匀。此外,中心管7和传热件81上分别设置透气口和导气槽,则随着时间的延长,物料受热产生的镁蒸汽可以从中心管7的透气口处进入中心管内部空腔,并在该空腔内向上逸出,或者沿着传热件81的导气槽向上逸出,使得镁蒸汽的逸出顺畅,有利于提高金属镁的还原效率。

36.具体地,上述中心管7的顶部与罐盖2之间留有距离,且在中心管7的外周固定套设有环状固定器71,该固定器71的外部通过支撑部与加热管8固定连接,具体地,该支撑部包括四个与固定器71焊接固定的支撑杆72,四个支撑杆72远离中心管7的一端与四个传热件81一一对应焊接固定,使得中心管7与罐盖2一体固定,便于安装。

37.具体地,上述卸料装置3包括密封部31和底座32,密封部31和底座32之间通过伸缩装置33连接,本实施例中采用液压缸实现密封部31的升降,具体地,液压缸的缸筒端形成上述底座32,缸杆端形成上述伸缩装置33,其中缸筒端固定设置,如固定在用于存放料渣的渣箱内(渣箱位于卸料口11的正下方)。上述卸料口11从上至下包括柱形段和上小下大的锥形段,密封部31上设置有与柱形段适配的承托部311和与锥形段适配的密封段312,在物料进行还原反应时,伸缩装置33举升密封部31,使得承托部311插接在卸料口11的柱形段内,而密封段312插接在卸料口11的锥形段内,密封段312的外周和锥形段的内周实现面密封,防止物料下落,此时,承托部311的顶部和中心管7的底部抵接,且传热件81的底部与承托部311的顶部留有缝隙。在需要卸料时,伸缩装置33带动密封部31下降,使得卸料口11开启,则料渣可以从卸料口11处直接排出,排料方便。

38.本实施例中,还在上述卸料口11的外周包覆有冷却件(图中未示出),该冷却件上设置有进水口和出水口,以便于冷却水循环流动。在工作过程中,冷却水可以从进水口进入并从出水口排出,在循环的冷却水的作用下,可以对密封部31进行冷却,防止密封部31在高温的作用下受损。

39.进一步地,还原罐本体的外周设置有加热炉10,该加热炉10的内壁与罐体1的外壁间隙配合。加热炉的设计,可以对还原罐本体的外部进行加热,使得还原罐本体内外受热,有效增加了物料的受热面积,有利于缩短反应时间。需要注意的是,在投放物料时,需要保证物料的堆放高度不能高于加热炉10的顶部。

40.本实施例中,无需对白云石进行单独煅烧工序,而是直接以白云石、硅铁、萤石按照10:1:1的配比直接磨粉压球在还原罐本体中进行煅烧-还原工序,整个过程无污染物质产生,煅烧后的球团直接进行还原,无热量损失。此外,在皮江法金属镁还原过程中,需要持续对反应腔进行抽真空,以使得物料在真空环境下煅烧、还原。在实际中,抽真空口设置在冷却水套5上,在煅烧阶段,无镁蒸汽逸出,煅烧产生的co2可以从抽真空口被抽出,便于后期对co2集中回收处理,减少碳排放。而在后期镁蒸汽逸出时,镁蒸汽可以直接在低温的结晶器6上结晶。

41.皮江法炼镁是真空下的还原反应,真空环境下没有热对流,导热以辐射热和物料

之间的导热为主,但由于还原用料球导热性很差,这也导致金属镁还原只能在小罐容器中进行。以现在使用最普遍的横罐还原炉为例,内径290mm的还原罐装满料后料层厚度为140mm,完全反应需要12h,产镁仅约38kg。而本实施例的采用内外双加热的形式可以有效增加物料受热面积,反应时间缩短二分之一以上,单罐装料量可根据生产规模设计到达2吨以上。

42.在生产过程中,先将密封部31调节至与卸料口11密封连接,在密封部31、罐盖2和罐体1之间形成密封空间,即反应腔。开启加热炉10与电极元件82,将罐体1与传热件81温度加热到1100℃后,打开冷却水套5的上盖取出结晶器6,物料通过冷却水套5加入到反应腔内,装料完毕,将结晶器6放入冷却水套5内,将冷却水套5上盖封好,开始抽真空,物料开始反应。反应结束后将冷却水套5上盖取下,取出结晶器6,然后通过控制伸缩装置33将密封部31置于最低位置,物料从反应腔内掉落到罐体1下方的渣箱内,一个生产周期结束。

43.实施例二

44.如图4所示,本实施例公开了另一种皮江法金属镁还原装置,本实施例与实施例一的皮江法金属镁还原装置的结构大致相同,不同之处在于:本实施例中,镁蒸汽管道4设置位置不同,本实施例中,在罐盖2上设置四个安装孔,每个安装孔内固定穿设有一个镁蒸汽管道4,并在罐盖2的底部设置保温层,以对镁蒸汽管道4的下部进行保温,防止镁蒸汽结晶在镁蒸汽管道4的内壁处。此外,本实施例还缩小了压板9的外周尺寸,以防止压板9与冷却水套5发生干涉。

45.本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、系统和技术,以便不模糊对本说明书的理解。

46.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、系统、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、系统、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

47.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。