一种cu-mdpo/ac催化剂及其制备方法和应用

技术领域

1.本发明属于催化剂制备技术领域,具体涉及一种cu-mdpo/ac催化剂及其制备方法和应用。

背景技术:

2.氯乙烯是生产聚氯乙烯(pvc)的单体。在我国传统的乙炔氢氯化反应使用负载型hgcl2/ac催化剂,其毒性强,易蒸发,对人类健康和环境有害。在hutchings预测中,cu

2

具有较高的电极电势,因而具有较大催化乙炔氢氯化的可能性,且较au、pd等其他贵金属而言,cu具有很好的热稳定性,此外还具有廉价易得的优点,即使在非贵金属中其价格也较低,作为贵金属的替代品,cu在pvc工业生产过程中具有重要的研究意义。

3.目前,乙炔氢氯化反应中负载型铜基催化剂目前常用的制备方法是将铜前驱体与添加剂在一定条件下通过浸渍法负载到载体上。但当铜前驱体与添加剂负载到载体上存在相互作用力较弱、活性物种cu分散不均匀,易团聚、高价态铜活性物种被还原等问题,极易导致催化剂的失活。

4.现有对于乙炔氢氯化反应铜基催化剂的改进方案主要有将铜盐和烃类混合物混合后,将多孔固体载体浸渍后经蓝光照射所得乙炔氢氯化铜基催化剂;以硼、氮原子改性的活性炭为载体的催化剂,主活性组分为氯化铜与含氮或羰基配体形成的配合物,提升催化剂的活性和稳定性,防止铜的配合物流失;纳米材料改性铜基负载型乙炔氢氯化催化剂,以亲水性纳米材料为改性剂,铜盐为活性组分,缓解活性组分晶粒易团聚、易积碳等问题,从而提高催化剂的活性和寿命等。虽然,很多研究人员近年来对铜基催化剂有一定程度上的改进,但改进后的催化剂成本较高,而且仍存在活性低、稳定性差等问题。市场上急需一种成本低、活性高、稳定性好的铜基催化剂。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明提供了一种用于催化乙炔氢氯化反应的cu-mdpo/ac催化剂。

6.为了实现本发明的发明目的,本发明的技术方案如下:

7.本发明提供了一种用于催化乙炔氢氯化反应的cu-mdpo/ac催化剂,该催化剂配方如下:

8.以椰壳活性炭(ac)为载体,无水cucl2为稳定态金属前驱体,配体为甲基二苯基氧化磷(mdpo);所述稳定态金属前驱体与配体的摩尔比为2~40:1。

9.进一步优选的,所述稳定态金属前驱体与配体的摩尔比为4~32:1。在所述摩尔比范围内,铜前驱体能够与配合物之间产生较强的相互作用。

10.进一步地,以铜基催化剂总重量计,cu原子的负载量为10-25wt.%,优选为15wt.%。

11.本发明的还提供了上述用于催化乙炔氢氯化反应的cu-mdpo/ac催化剂的制备方

法,所述制备方法包括:

12.配体mdpo、稳定态金属前驱体与无水乙醇混合,搅拌均匀后加入椰壳活性炭,室温下搅拌2h,放入60-70℃水浴锅中密闭恒温4-7h;70℃下烘箱干燥12h得到含磷配合物的铜基催化剂cu-mdpo/ac催化剂。

13.在某一具体实施例中,本发明还提供了一种利用上述铜基催化剂cu-mdpo/ac进行乙炔氢氯化反应。乙炔氢氯化反应过程中主要涉及的反应包括:

14.主反应:c2h2 hcl

→

ch2=chcl

15.非聚合副反应:

16.ch2=chcl hcl

→

ch3chcl217.ch2=chcl hcl

→

ch2clch2cl

18.聚合副反应:

19.2ch2=chcl

→

ch2clch=ccl-ch320.2c2h2→

ch2=ch-c≡ch

21.乙炔氢氯化反应过程为:将制备的铜基催化剂cu-mdpo/ac装填于固定床反应器中,通入乙炔和氯化氢反应气体,在180℃、乙炔空速(ghsv)为90-720h-1

、乙炔与氯化氢的体积比为1:1~2的反应条件下,反应12h。

22.优选地,乙炔与氯化氢的体积比为1:1.15。乙炔空速控制范围在90-720h-1

,优选在180h-1

。

23.现有的热力学研究表明,主反应受聚合副反应的影响较大,非聚合反应副反应对主反应的影响很小,主、副反应均为放热反应,但聚合副反应的热效应较主反应大,较高的温度更有利于抑制聚合副反应(反应温度过高,聚合产物可能会沉积在催化剂表面,形成积碳,导致催化剂失活)的进行,提高主反应的选择性并减少积炭,但在高温下金属催化剂又存在变价失活的问题。综合考虑温度对聚合副反应以及催化剂还原失活的影响后,反应温度控制在180℃。

24.与现有技术相比,本发明的有益效果是:

25.本发明提供了一种以椰壳活性炭为载体,无水cucl2为稳定态金属前驱体,甲基二苯基氧化磷为配体的铜基催化剂。催化剂中金属铜与配合物两者之间的相互作用力为活性物种铜在椰壳活性炭上的锚定和高度分散提供了保证。此外,mdpo配体具有强的供电子能力,杂原子官能团与金属前驱体之间通过cl-cu-o=p-桥的电子转移稳定了高价态的cu活性物种,提高了催化剂对反应物氯化氢和乙炔的吸附能力,同时抑制了反应过程中积碳的产生,从而显著提高了催化剂的活性以及稳定性。所制备的催化剂应用于乙炔氢氯化反应具有成本低、活性高、稳定性好等特点,具有良好的经济性和工业应用价值。

附图说明

26.图1是铜基催化剂15%cu8mdpo1/ac和对比例15%cu/ac的催化氯化氢和乙炔反应前后tem图像;图中,(a)图是15%cu/ac反应前;(b)图为15%cu/ac反应后;(c)图是15%cu8mdpo1/ac反应前;(d)图是15%cu8mdpo1/ac反应后;

27.图2是铜基催化剂15%cu8mdpo1/ac和对比例15%cu/ac、mdpo/ac催化氯化氢和乙炔的tpd曲线。

具体实施方式

28.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.实施例1

30.在50ml烧杯中将2.2214g(0.01652mol)cucl2溶于15ml无水乙醇中,然后在室温下加入0.4466g甲基二苯基氧化磷(mdpo,0.00206mol),搅拌30min后,将4.3320g ac缓慢加入混合物继续搅拌2h,然后放入70℃水浴锅中密闭恒温6h,最后在70℃鼓风干燥箱中干燥12h,得到15%cu8mdpo1/ac。

31.15%cu8mdpo1/ac中的“15%”表示cu的质量分数为15%,下标“8”和“1”表示铜前驱体与配体的摩尔比为8:1,下同。

32.催化剂总重量的计算方式为:m

总

=m

载体

m

稳定态金属前驱体

m

配体

。催化剂中负载量的计算方式为:m

cu

/m

总

=2.2214g/(4.3320g 2.2214g 0.4466g)=15.0wt.%。

33.实施例2

34.与实施例1相比,固定摩尔比为8:1,仅改变负载的cu的质量分数为5wt.%,10wt.%,20wt.%,25wt.%,得到一系列催化剂,分别命名为5%cu8mdpo1/ac,10%cu8mdpo1/ac,20%cu8mdpo1/ac,25%cu8mdpo1/ac。各催化剂配比用量如表1所示。

35.表1.摩尔比为8:1的铜基催化剂配比用量

[0036] ac(g)cucl2(g)配体名称配体用量(g)5%cu8mdpo1/ac4.36470.5289甲基二苯基氧化磷0.106310%cu8mdpo1/ac5.22131.4810甲基二苯基氧化磷0.297720%cu8mdpo1/ac3.44272.9619甲基二苯基氧化磷0.595425%cu8mdpo1/ac2.55003.7024甲基二苯基氧化磷0.8506

[0037]

实施例3

[0038]

与实施例1相比,固定负载的cu的质量分数为15wt.%,仅改变制备铜前驱体与甲基二苯基氧化磷的摩尔比x(x=2,4,16,32,40),得到一系列15%cu

x

mdpo1/ac催化剂;分别命名为15%cu2mdpo1/ac,15%cu4mdpo1/ac,15%cu

16

mdpo1/ac,15%cu

32

mdpo1/ac,15%cu

40

mdpo1/ac)。各催化剂配比用量如表2所示。

[0039]

表2.cu质量分数15wt.%的铜基催化剂配比用量

[0040]

[0041][0042]

对比例1

[0043]

浸渍法制备cu/ac催化剂(15wt.%cu):取2.2214g cucl2,然后在室温下加入15ml无水乙醇溶剂,搅拌30min,向其中加入4.7786g载体ac搅拌2h,然后放入70℃水浴锅中密闭恒温6h,最后在70℃鼓风干燥箱中干燥12h,得到15%cu/ac。

[0044]

对比例2

[0045]

在50ml烧杯中将0.4466g甲基二苯基氧化磷溶于15ml无水乙醇中,搅拌30min,在室温下加入4.3320g ac搅拌2h,然后放入70℃水浴锅中密闭恒温6h,最后在70℃鼓风干燥箱中干燥12h,得到mdpo/ac。

[0046]

对比例3

[0047]

在50ml烧杯中将2.2214g(0.01652mol)cucl2溶于15ml无水乙醇中,然后在室温下加入0.5086g甲氧甲基二苯基氧化磷(mmdpo,0.00206mol),搅拌30min后,将4.270g ac缓慢加入混合物继续搅拌2h,然后放入70℃水浴锅中密闭恒温6h,最后在70℃鼓风干燥箱中干燥12h,得到15%cu8mmdpo1/ac。

[0048]

对比例4

[0049]

在50ml烧杯中将2.2214g(0.01652mol)cucl2溶于15ml无水乙醇中,然后在室温下加入0.4887g二苯基次磷酰氯(dpc,0.00206mol),搅拌30min后,将4.2899g ac缓慢加入混合物继续搅拌2h,然后放入70℃水浴锅中密闭恒温6h,最后在70℃鼓风干燥箱中干燥12h,得到15%cu8dpc1/ac。

[0050]

对比例5

[0051]

在50ml烧杯中将2.2214g(0.01652mol)cucl2溶于15ml无水乙醇中,然后在室温下加入0.4816g二苯基磷酰羟胺(dpa,0.00206mol),搅拌30min后,将4.2969g ac缓慢加入混合物继续搅拌2h,然后放入70℃水浴锅中密闭恒温6h,最后在70℃鼓风干燥箱中干燥12h,得到15%cu8dpa1/ac。

[0052]

对比例6

[0053]

在50ml烧杯中将2.2214g(0.01652mol)cucl2溶于15ml无水乙醇中,然后在室温下加入0.4486g二苯基磷酰胺(odpha,0.00206mol),搅拌30min后,将4.3300g ac缓慢加入混合物继续搅拌2h,然后放入70℃水浴锅中密闭恒温6h,最后在70℃鼓风干燥箱中干燥12h,得到15%cu8odpha1/ac。

[0054]

实施例4

[0055]

分别各取3ml实施例1-3及对比例1-5所制备的催化剂装填于固定床反应器中,通乙炔和氯化氢混合反应气体,在反应温度180℃,乙炔空速(ghsv)180h-1

,乙炔与氯化氢的体积比为1:1.15的反应条件下,反应12h,检测乙炔最高转化率(%)、反应12h转化率下降幅度(%)和氯乙烯(vcm)选择性。

[0056]

进入气相色谱中的气体混合物主要为乙炔和氯乙烯,有时会产生极微量的1,1-二氯乙烷杂质气体,采用峰面积归一法进行计算。由于反应后的氯化氢被完全吸收,在体系中

反应体积可以认为是一个定值,乙炔转化率(xa)以及氯乙烯选择性(s

vcm

)计算方法如下:

[0057]

乙炔转化率计算方法:xa=(ψ

a0-ψa)/ψ

a0

*100%,取3次测定的平均值。

[0058]

vcm选择性计算方法:s

vcm

=ψ

vc

/(i-ψa)*100%,取3次测定的平均值。

[0059]

其中,ψ

a0

、ψa和ψ

vc

依次代表原料气中乙炔的体积分数、产物中剩余的乙炔的体积分数和产物中的氯乙烯的体积分数。各催化剂催化乙炔氢氯化反应的测试结果如表3所示。

[0060]

表3.不同催化剂催化乙炔氢氯化反应的性能

[0061][0062][0063]

由表3可以看出,当铜负载量在10wt.%以上,铜前驱体与甲基二苯基氧化磷的摩尔比大于2:1时,制备的铜基催化剂cu-mdpo/ac具有明显优于其他催化剂的催化活性,且12h转化率下降幅度较小。这是由于金属铜离子与配体两者之间的相互作用为活性物种铜

在椰壳活性炭载体上的锚定和高度分散提供了保证,并有效地抑制了反应过程中cu/ac催化剂因积碳、铜活性物种团聚、流失所导致的快速失活。铜负载量较低,催化剂的活性降低,有可能因为铜含量低导致活性位点减少;而铜负载量较高时,铜粒子可能团聚,分散性差,所以当铜负载量为25wt.%时性能并没有明显提升。

[0064]

筛选负载量15wt.%和配体甲基二苯基氧化磷进行铜前驱体与含磷配体的摩尔比探究表明,配体甲基二苯基氧化磷具有强供电子能力,杂原子官能团与金属前驱体之间通过cl-cu-o=p-桥的电子转移稳定了高价态的cu活性物种,提高了催化剂对反应物氯化氢和乙炔的吸附能力,还抑制了反应过程中积碳的产生,从而显著提高了催化剂的活性以及稳定性。当铜前驱体与甲基二苯基氧化磷之间摩尔比为4~32:1时均具有较高的催化活性,当铜前驱体与甲基二苯基氧化磷之间摩尔比为8:1时催化活性最高。

[0065]

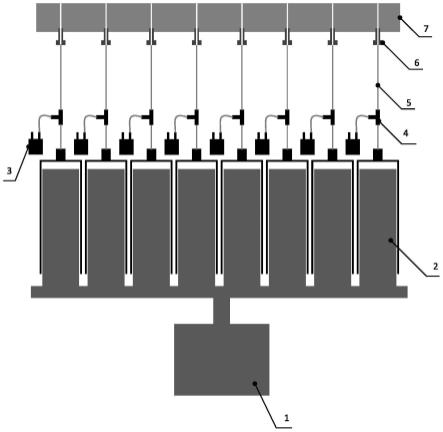

图1是铜基催化剂15%cu8mdpo1/ac和对比例15%cu/ac的反应前后tem图像;图中,(a)图是15%cu/ac反应前;(b)图为15%cu/ac反应后;(c)图是15%cu8mdpo1/ac反应前;(d)图是15%cu8mdpo1/ac反应后。由图1可见,由于15%cu8mdpo1/ac催化剂中铜与含磷配体间的强相互作用明显提高了活性物种铜在载体上的锚定程度和分散性。

[0066]

图2是铜基催化剂15%cu8mdpo1/ac和对比例15%cu/ac、mdpo/ac催化氯化氢和乙炔的tpd曲线。由图2可见,与15%cu/ac、mdpo/ac相比,制备的15%cu8mdpo1/ac催化剂具对氯化氢和乙炔均有更为强烈的tcd信号。可见,含磷配体本身结构对铜物种电子性质的调控使得铜配合物催化剂对反应气体氯化氢和乙炔的吸附能力变强。

[0067]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。