1.本发明属于铁尾矿综合利用技术领域,具体涉及一种利用生物质焙烧尾矿的方法。

背景技术:

2.随着矿山的开采和钢铁行业的不断发展,铁尾矿作为选矿后的废弃物,其储存量也在不断增加。据统计,2018年我国尾矿总产生量约为12.11亿吨,其中铁尾矿产生量最大,约为4.76亿吨,占尾矿总产生量的39.31%。因技术限制,铁尾矿一般作堆填处理,这既造成了大量土地资源的浪费,又对周围的生态环境造成了极大的破坏,另外铁尾矿坝还存在一定的安全隐患。铁尾矿资源的二次利用,一方面可以提高资源的利用效率,缓解资源短缺的压力,另一方面可以有效解决铁尾矿乱堆乱放带来的环境破坏。因此,广大科研人员正在积极探索铁尾矿的综合利用方法。

3.生物质是指农业副产物(玉米芯、稻壳、米糠等),以及林业木材废料和城市垃圾等。其具有成本低廉、来源广泛、可再生、环境友好等优点,还可以生产生物乙醇。以前对生物质的利用率很低大多是将其丢弃或者焚烧,不仅浪费资源还污染环境。利用生物质为原料制备化学品不仅成本低廉、环境友好、可再生,而且可以“以废治废”实现资源的最大化利用。

4.由于生物质热解会产生h2、co、co2、ch4等多种气体,其中的h2、co、ch4都具有较强的还原性,若能将生物质热解产生的还原性气体直接用于尾矿焙烧,则可有效提高生物质的综合利用。

技术实现要素:

5.本发明的目的,在于提供一种利用生物质焙烧尾矿的方法。

6.为了达成上述目的,本发明的解决方案是:

7.一种利用生物质焙烧尾矿的方法,包括以下步骤:

8.步骤1,将生物质粉碎,得到的生物质粉进行热解;

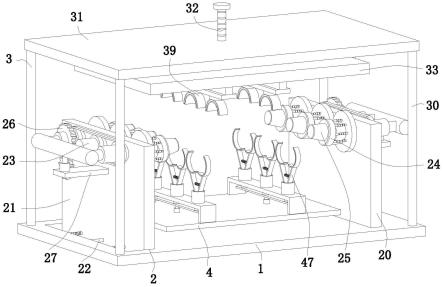

9.步骤2,将步骤1热解后的产物导入预处理装置进行预处理;

10.步骤3,将步骤2预处理后的产物与铁尾矿混合后进行焙烧;

11.步骤4,将焙烧的矿物冷却,研磨、磁选后得到磁选精矿。

12.进一步地,步骤1中生物质选自秸秆、甘蔗渣、木屑、竹屑或稻粉中一种或几种的混合物。

13.进一步地,步骤1中生物质的粒径为0.1~0.3mm,热解条件为400~600℃。

14.进一步地,步骤2中预处理装置为生物炭吸附床。

15.更进一步地,步骤2中预处理的温度为200~500℃,优选300~400℃。

16.进一步地,步骤3中焙烧条件为500~1000℃、20~50min,优选600~800℃、30-40min。

17.更进一步地,所述焙烧采用程序升温,以5~10℃/min升温至500~1000℃,保温20~50min。

18.进一步地,步骤3中还加入还原剂,还原剂的加入量为铁尾矿质量的2~5%。

19.进一步地,所述还原剂为烟煤、无烟煤或焦炭。

20.进一步地,步骤4中磁选为干法磁选或湿法磁选。

21.由于生物质热解会产生h2、co、co2、ch4等多种气体,本发明利用其中具有较强的还原性的h2、co、ch4用于铁尾矿的还原焙烧。但是生物质热解过程中还会产生生物质油,若直接将生物质与铁尾矿混合进行焙烧,生物质油会影响铁尾矿的还原,因此本发明先将生物质热解,然后将产生的混合物经生物炭吸附床吸附去除焦油后再与铁尾矿作用进行焙烧。由于生物质在热解过程中就会有生物炭生成,所以无需额外引入,直接利用热解过程产生的生物炭即可。

22.采用上述方案后,本发明将生物质用于铁尾矿的磁化焙烧,一方面可以实现生物质的循环利用,另一方面可以实现铁尾矿的有效利用。

具体实施方式

23.以下将结合具体实施例,对本发明的技术方案及有益效果进行详细说明。

24.实施例1

25.一种利用生物质焙烧尾矿的方法,包括以下步骤:

26.步骤1,将生物质粉碎,得到的生物质粉进行热解;

27.其中:生物质为秸秆,粉碎至0.1-0.3mm,热解条件为400℃、20min;

28.步骤2,将步骤1热解后的产物导入预处理装置进行预处理;

29.其中:预处理装置为生物炭吸附床,预处理的温度为300℃;

30.步骤3,将步骤2预处理后的产物与铁尾矿混合后进行焙烧;

31.其中:焙烧采用程序升温,以5℃/min升温至600℃后保温40min。

32.步骤4,将焙烧的矿物冷却至80℃以下,研磨后采用干法磁选后得到磁选精矿。

33.焙烧前铁尾矿tfe平均品位36.27%,主要为赤褐铁矿,杂质sio2含量达25.25%,有害元素s、p含量较低。

34.经上述方法处理后tfe品位为62.34%,回收率为92.15%。

35.实施例2

36.一种利用生物质焙烧尾矿的方法,包括以下步骤:

37.步骤1,将生物质粉碎,得到的生物质粉进行热解;

38.其中:生物质为秸秆,粉碎至0.1-0.3mm,热解条件为500℃、15min;

39.步骤2,将步骤1热解后的产物导入预处理装置进行预处理;

40.其中:预处理装置为生物炭吸附床,预处理的温度为400℃;

41.步骤3,将步骤2预处理后的产物与铁尾矿混合后进行焙烧;

42.其中:焙烧采用程序升温,以8℃/min升温至700℃后保温35min。

43.步骤4,将焙烧的矿物冷却至80℃以下,研磨后采用湿法磁选后得到磁选精矿。

44.焙烧前铁尾矿tfe平均品位36.27%,主要为赤褐铁矿,杂质sio2含量达25.25%,有害元素s、p含量较低。

45.经上述方法处理后tfe品位为61.87%,回收率为94.57%。

46.实施例3

47.一种利用生物质焙烧尾矿的方法,包括以下步骤:

48.步骤1,将生物质粉碎,得到的生物质粉进行热解;

49.其中:生物质为秸秆,粉碎至0.1-0.3mm,热解条件为600℃、15min;

50.步骤2,将步骤1热解后的产物导入预处理装置进行预处理;

51.其中:预处理装置为生物炭吸附床,预处理的温度为400℃;

52.步骤3,将步骤2预处理后的产物与铁尾矿混合后进行焙烧;

53.其中:焙烧采用程序升温,以5℃/min升温至750℃后保温35min;铁尾矿中含有还原剂,还原剂的加入量为铁尾矿质量的3%,还原剂为焦炭。

54.步骤4,将焙烧的矿物冷却至80℃以下,研磨后采用干法磁选后得到磁选精矿。

55.焙烧前铁尾矿tfe平均品位36.27%,主要为赤褐铁矿,杂质sio2含量达25.25%,有害元素s、p含量较低。

56.经上述方法处理后tfe品位为64.57%,回收率为95.13%。

57.对比例1

58.本实施例与实施例3的区别在于:采用生物质的热解产物。

59.步骤1,将铁尾矿进行焙烧;

60.其中:焙烧采用程序升温,以5℃/min升温至750℃后保温35min;铁尾矿中含有还原剂,还原剂的加入量为铁尾矿质量的3%,还原剂为焦炭。

61.步骤4,将焙烧的矿物冷却至80℃以下,研磨后采用干法磁选后得到磁选精矿。

62.焙烧前铁尾矿tfe平均品位36.27%,主要为赤褐铁矿,杂质sio2含量达25.25%,有害元素s、p含量较低。

63.经上述方法处理后tfe品位为53.95%,回收率为73.25%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。