一种新型fecrmnvsix高熵合金涂层及其制备方法

技术领域

1.本发明涉及一种新型fecrmnvsix高熵合金涂层及其制备方法,属于表面改性与激光熔覆制备高熵合金涂层技术领域。

背景技术:

2.高熵合金一般是由五种左右的主元元素按等摩尔比构成,其合金体系是基于“化学无序”原理,从熵的角度出发来研究和开发的新型材料。这种设计策略大大增加了创新合金体系的可能性。高熵合金结构上的晶格畸变效应、性能上的“鸡尾酒”效应、热力学上的高熵效应、动力学上的缓慢扩散效应赋予了高熵合金优异的综合性能。如高熵合金的硬度、耐腐蚀性、耐磨损性、抗辐照和高温抗氧化能力都要强于很多传统合金。

3.但是在合金元素设计时,为了追求优越性能一般会用到多种贵重金属元素,大大增加合金成本,由此激光熔覆技术是在材料表面来制备涂层的,其能够有效降低贵金属材料的用量,同时又能够使基体拥有高熵合金涂层的优越性能。

4.激光熔覆法制备的高熵合金涂层稀释率小、组织致密以及涂层和基体的结合度良好。激光熔覆利用高能密度的激光束将基材表面与添加的熔覆材料一起快速加热和冷凝,从而形成了一种与基体冶金结合的高熵合金涂层。但是现有激光熔覆制备高熵合金涂层还是存在着很多不可忽视的问题,如:

①

裂纹和气孔问题,气孔和裂纹问题是激光熔覆过程中难以避免和无法根本消除的问题,但是通过工艺和前处理技术可以尽量减少气孔的产生进而避免裂纹形成,所以想要避免以上问题还需要继续的探索和研究,选择合理的工艺参数,避免涂层缺陷。

②

成分及组织不均匀,激光熔覆技术制备高熵合金涂层时,常常会出现组织不均匀的情况,这种现象往往是因为成分偏析造成的。

③

基体变形问题,由于热应力的存在当激光透过涂层作用于基体时,必然导致基体产生变形。

5.因此,提供一种基于激光熔覆制备高熵合金涂层及其制备方法来解决上述技术问题是十分必要的。

技术实现要素:

6.本发明为了解决现有上述技术问题,提供一种高熵合金涂层及其制备方法,制备出致密的、基本无气孔裂纹、对基体影响小且具有优异性能的涂层。

7.本发明的技术方案:

8.一种新型fecrmnvsix高熵合金涂层制备方法,该方法包括以下步骤:

9.步骤1,将高熵合金粉末进行干燥处理后,平铺在模具中,将基体嵌入模具中压实,在基体表面形成预制高熵合金粉末层;

10.步骤2,对预制高熵合金粉末层进行激光熔覆得到高熵合金涂层,激光熔覆的工艺参数为:光斑直径为2.0~3.0mm,激光功率为1000~1400w,扫描速度为5~10mm/s。

11.进一步限定,预制高熵合金粉末层的厚度为1~2mm。

12.进一步限定,模具为中心具有凹槽的长方体,该凹槽与基体契合,即基体可以嵌入

模具凹槽内。

13.进一步限定,基体材料为410(1cr13)钢。

14.进一步限定,高熵合金粉末包括铁粉、铬粉、锰粉、钒粉和硅粉,所述的铁粉、铬粉、锰粉、钒粉和硅粉的摩尔比为1:1:1:1:(0~2)。

15.更进一步限定,高熵合金粉末包括铁粉、铬粉、锰粉、钒粉和硅粉,所述的铁粉、铬粉、锰粉、钒粉和硅粉的摩尔比为1:1:1:1:0.5。

16.更进一步限定,高熵合金粉末包括铁粉、铬粉、锰粉、钒粉和硅粉,所述的铁粉、铬粉、锰粉、钒粉和硅粉的摩尔比为1:1:1:1:1。

17.更进一步限定,高熵合金粉末包括铁粉、铬粉、锰粉、钒粉和硅粉,所述的铁粉、铬粉、锰粉、钒粉和硅粉的摩尔比为1:1:1:1:1.5。

18.更进一步限定,高熵合金粉末包括铁粉、铬粉、锰粉、钒粉和硅粉,所述的铁粉、铬粉、锰粉、钒粉和硅粉的摩尔比为1:1:1:1:2.0。

19.进一步限定,铁粉、铬粉、锰粉、钒粉和硅粉的纯度均为99wt.%。

20.进一步限定,铁粉、铬粉、锰粉、钒粉和硅粉的初始粒度为100~400目。

21.更进一步限定,铁粉、铬粉、锰粉、钒粉和硅粉的初始粒度为200~325目。

22.进一步限定,激光功率为1200kw,光斑直径为3mm,扫描速度为7mm/min。

23.上述方法制备的涂层为体心立方bcc结构的高熵合金固溶体。

24.本发明有益效果:

25.(1)本发明选用激光熔覆技术制备质量优异的高熵合金涂层,该涂层的相结构为单一的体心立方(bcc)固溶体结构,其中fe、cr、mn作为此体系高熵合金中的基础元素可以使得涂层和基体有更好得润湿性,增强结合力;fe、cr、mn、v四种元素都属于过渡金属元素,原子半径差和价电子浓度差都很小,加入si元素可以促进高熵合金体系的晶格畸变程度,改变高熵合金体系的性能。

26.(2)本发明的高熵合金涂层具有硬度高和高温抗氧化性好的特性,实验重复性和可行性高,流程简单,易操作,重复性强,粉末成本较低,易形成高熵合金,为激光熔覆技术制备高熵合金涂层在表面改性领域拓宽应用方向。

27.(3)本发明将410钢作为激光熔覆高熵合金涂层的基体,通过调整激光功率、熔覆速率、预制涂层的厚度等相关参数制备出合金质量好,致密的,无气孔裂纹的高熵合金涂层,有效推进和拓展了高熵合金涂层的制备方法极其应用前景。

附图说明

28.图1为模具的实物图;

29.图2为基体嵌入模具的实物图;

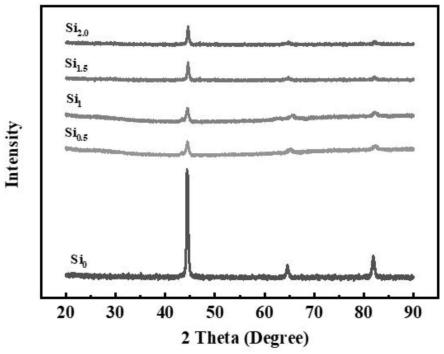

30.图3为fecrmnvsix涂层的xrd图,其中x为0、0.5、1、1.5和2.0;

31.图4为实施例3激光熔覆单道涂层的sem及eds图;

32.图5为基体以及fecrmnvsix涂层的硬度曲线图,其中x为0、0.5、1、1.5和2.0,(a)为基体及fecrmnvsix涂层的硬度分布曲线图,(b)~(g)依次为基体、fecrmnvsi0、fecrmnvsi0.5、fecrmnvsi1、fecrmnvsi1.5和fecrmnvsi2涂层在1000gf载荷下的显微硬度压痕

33.图6为基体以及fecrmnvsix涂层的氧化动力学曲线,其中x为0、0.5、1、1.5和2.0。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

36.实施例1:

37.(1)按照摩尔比进行fecrmnvsix(x=0)高熵合金粉末配比:fe 25%、cr 25%、mn25%、v 25%,采用电子天平称取各金属粉末。

38.各个金属元素粉末来源列于下表

[0039][0040][0041]

(2)基体预处理过程为:金相磨抛机将基体410钢(1cr13)的待熔覆面打磨至800#以达到去除基体表面氧化物的目的,然后用乙醇清洗后放进真空烘箱待用。

[0042]

(3)将步骤(1)称量好的金属粉末进行干燥处理后,平铺在如图1模具中,将经过步骤(2)处理后的基体嵌入模具中压实,如图2所示,在基体表面形成预制高熵合金粉末层,预制高熵合金粉末层的厚度为1.5

±

0.2mm。

[0043]

(4)选择激光器采用rfl-c4000x型连续波输出式光纤激光器对预制高熵合金粉末层进行激光熔覆。激光熔覆工艺参数:激光功率为1200kw,光斑直径为3mm,扫描速度为7mm/s。获得fecrmnvsix(x=0)高熵合金涂层,简称为fecrmnvsi0。

[0044]

(5)对获得的fecrmnvsi0高熵合金涂层表层表面磨抛至镜面,进行后续表征和测试。

[0045]

表征和测试:

[0046]

①

xrd测试,结果如图3中si0曲线所示,证明获得的涂层为高熵合金,且该高熵合金涂层fecrmnvsi0是单一的固溶体相。

[0047]

②

硬度测试,采用数字式显硬度仪测量了激光熔覆高熵合金涂层的显微硬度,结果如图5(a)中si0曲线和图5(c)所示,合金涂层的平均硬度为236.67hv,比基材(图5中substrate曲线所示)的硬度211.58hv有所提高。

[0048]

③

高温氧化性测试,采用三温区滑动式管式炉,测试涂层高温氧化性能,具体操作如下:将fecrmnvsi0高熵合金涂层放置在al2o3坩埚中,测量其表面积并称重,置于管式炉中

以10℃/min的升温速度升温到900℃。保持900℃加热10h后随炉冷却,称重后返回炉中进一步氧化,重复氧化5次。测试三个样本计算平均氧化增重,fecrmnvsi0高熵合金涂层的氧化动力学曲线如图6中si0曲线所示,比基材(图6中substrate曲线所示)的抗氧化性有所提高。

[0049]

实施例2:

[0050]

本实施例于实施例1不同处为:(1)中按照摩尔比进行fecrmnvsix(x=0.5)高熵合金粉末配比:fe 22.2%、cr 22.2%、mn 22.2%、v 22.2%,si 11.2%;(4)中扫描速度为5mm/s。其余操作过程与参数设定与实施例1相同,获得fecrmnvsi x(x=0.5)高熵合金涂层,简称为fecrmnvsi0.5。

[0051]

表征和测试:

[0052]

①

xrd测试,结果如图3中si

0.5

曲线所示,证明获得的涂层为高熵合金,且该高熵合金涂层fecrmnvsi0.5是单一的固溶体相。

[0053]

②

硬度测试,采用数字式显硬度仪测量了激光熔覆高熵合金涂层的显微硬度,结果如图5(a)中si

0.5

曲线和图5(d)所示,合金涂层的平均硬度为329.04hv,比基材(图5中substrate曲线所示)的硬度提高1.55倍。

[0054]

③

高温氧化性测试,采用三温区滑动式管式炉,测试涂层高温氧化性能,具体操作如下:将fecrmnvsi0.5高熵合金涂层放置在al2o3坩埚中,测量其表面积并称重,置于管式炉中以10℃/min的升温速度升温到900℃。保持900℃加热10h后随炉冷却,称重后返回炉中进一步氧化,重复氧化5次。测试三个样本计算平均氧化增重,fecrmnvsi0.5高熵合金涂层的氧化动力学曲线如图6中si

0.5

曲线所示,比基材(图6中substrate曲线所示)的抗氧化性有所提高。

[0055]

实施例3:

[0056]

本实施例于实施例1不同处为:(1)中按照摩尔比进行fecrmnvsi1(x=1)高熵合金粉末配比:fe 20%、cr 20%、mn 20%、v 20%,si 20%;(4)中扫描速度为5mm/s。其余操作过程与参数设定与实施例1相同,获得fecrmnvsix(x=1)高熵合金涂层,简称为fecrmnvsi1。

[0057]

表征和测试:

[0058]

①

xrd测试,结果如图3中si1曲线所示,证明获得的涂层为高熵合金,且该高熵合金涂层fecrmnvsi1是单一的固溶体相。

[0059]

②

sem测试,结果图4所示,由图4可知,高熵合金涂层致密、几乎无裂纹和气孔、合金质量很高,且eds表征结果证明合金元素分布均匀。

[0060]

③

硬度测试,采用数字式显硬度仪测量了激光熔覆高熵合金涂层的显微硬度,结果如图5(a)中si1曲线和图5(e)所示,合金涂层的平均硬度为391.1hv,比基材(图5中substrate曲线所示)的硬度提高1.85倍,且相比于fecrmnvsi0.5、fecrmnvsi0高熵合金涂层的硬度也提高了。

[0061]

④

高温氧化性测试,采用三温区滑动式管式炉,测试涂层高温氧化性能,具体操作如下:将fecrmnvsi1高熵合金涂层放置在al2o3坩埚中,测量其表面积并称重,置于管式炉中以10℃/min的升温速度升温到900℃。保持900℃加热10h后随炉冷却,称重后返回炉中进一步氧化,重复氧化5次。测试三个样本计算平均氧化增重,fecrmnvsi1高熵合金涂层的氧化

动力学曲线如图6中si1曲线所示,比基材(图6中substrate曲线所示)的抗氧化性有所提高,且相比于fecrmnvsi0.5、fecrmnvsi0高熵合金涂层的高温抗氧化性能也提高了。

[0062]

实施例4:

[0063]

本实施例于实施例1不同处为:(1)中按照摩尔比进行fecrmnvsi x(x=1.5)高熵合金粉末配比:fe 18.2%、cr 18.2%、mn 18.2%、v 18.2%,si 27.2%;(4)中扫描速度为5mm/s。其余操作过程与参数设定与实施例1相同,获得fecrmnvsi x(x=1.5)高熵合金涂层,简称为fecrmnvsi1.5。

[0064]

表征和测试:

[0065]

①

xrd测试,结果如图3中si

1.5

曲线所示,证明获得的涂层为高熵合金,且该高熵合金涂层fecrmnvsix是单一的固溶体相。

[0066]

②

硬度测试,采用数字式显硬度仪测量了激光熔覆高熵合金涂层的显微硬度,结果如图5中si

1.5

曲线所示,合金涂层的平均硬度为493.39hv,比基材(图5中substrate曲线所示)的硬度提高2.33倍,且相比于fecrmnvsi1、fecrmnvsi0.5、fecrmnvsi0高熵合金涂层的硬度提高了。

[0067]

③

高温氧化性测试,采用三温区滑动式管式炉,测试涂层高温氧化性能,具体操作如下:将fecrmnvsi1.5高熵合金涂层放置在al2o3坩埚中,测量其表面积并称重,置于管式炉中以10℃/min的升温速度升温到900℃。保持900℃加热10h后随炉冷却,称重后返回炉中进一步氧化,重复氧化5次。测试三个样本计算平均氧化增重,fecrmnvsi1.5高熵合金涂层的氧化动力学曲线如图6中si

1.5

曲线所示,比基材(图6中substrate曲线所示)的抗氧化性有所提高,且相比于fecrmnvsi1、fecrmnvsi0.5、fecrmnvsi0高熵合金涂层的高温抗氧化性能也提高了。

[0068]

实施例5:

[0069]

本实施例于实施例1不同处为:(1)中按照摩尔比进行fecrmnvsi x(x=2)高熵合金粉末配比:fe 16.6%、cr 16.6%、mn 16.6%、v 16.6%,si 33.6%;(4)中扫描速度为5mm/s。其余操作过程与参数设定与实施例1相同,获得fecrmnvsi x(x=2)高熵合金涂层,简称为fecrmnvsi2。

[0070]

表征和测试:

[0071]

①

xrd测试,结果如图3中si2曲线所示,证明获得的涂层为高熵合金,且该高熵合金涂层fecrmnvsi2是单一的固溶体相。

[0072]

②

硬度测试,采用数字式显硬度仪测量了激光熔覆高熵合金涂层的显微硬度,结果如图5中si2曲线所示,合金涂层的平均硬度为648.89hv,比基材(图5中substrate曲线所示)的硬度提高3.11倍,且相比于fecrmnvsi1.5、fecrmnvsi1、fecrmnvsi0.5、fecrmnvsi0高熵合金涂层的硬度提高了。

[0073]

③

高温氧化性测试,采用三温区滑动式管式炉,测试涂层高温氧化性能,具体操作如下:将fecrmnvsi2高熵合金涂层放置在al2o3坩埚中,测量其表面积并称重,置于管式炉中以10℃/min的升温速度升温到900℃。保持900℃加热10h后随炉冷却,称重后返回炉中进一步氧化,重复氧化5次。测试三个样本计算平均氧化增重,fecrmnvsi2高熵合金涂层的氧化动力学曲线如图6中si2曲线所示,比基材(图6中substrate曲线所示)的抗氧化性有所提高,且相比于fecrmnvsi1.5、fecrmnvsi1、fecrmnvsi0.5、fecrmnvsi0高熵合金涂层的高温

抗氧化性能也提高了。可以得出结论si含量的增加是可以提高高熵合金涂层的高温抗氧化性能。

[0074]

以上所述仅为本发明的较佳实施例而已,鉴于本发明所属领域的技术人员可以对上述实施方式进行适当的变更和修改,因此,本发明并不局限于上面所述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。