1.本发明涉及高分子材料领域和线缆领域,特别涉及一种交联聚烯烃胶料及其制备方法、以及使用该交联聚烯烃胶料的汽车线缆。

背景技术:

2.随着低碳经济成为我国经济发展的主旋律,电动汽车作为新能源战略和智能电网的重要组成部分,必将成为今后中国汽车工业和能源产业发展的重点,与之相配套的线缆行业也将迎来良好的市场机遇。但是,现有的线缆依然存在如下缺陷:

3.第一,现有的交联聚烯烃材料线材绝缘层厚度较大,导致线材外径较大。安装敷设时需要较大空间,在新能源乘用车等内部敷设空间小或需线缆小角度弯曲连接的环境下则难以使用,安装较占空间。第二,目前市场上流行的交联聚烯烃线材耐温等级为105-125度,导致车内线必须使用平方数更大的线材,这也不利于线材的铺设。第三,市面上耐温150℃交联聚烯烃汽车线多存在胶料放置短时间出现析白,线材放置一段时间后析白的现象,导致线材老化性能变差,影响使用寿命。第四,汽车线在进行耐油实验时,由于汽车线壁厚较薄容易出现外径变化率过大或开裂现象。

4.因此,提供耐温150℃耐油耐析出辐照交联薄壁汽车线胶料已经成为本领域亟待解决的技术问题。

技术实现要素:

5.本发明的主要目的是提出一种交联聚烯烃胶料,旨在解决现有技术中的交联聚烯烃胶料制作的汽车线缆耐温等级较低、放置后析白、以及容易开裂的技术问题。

6.本发明的另一目的是提出一种所述交联聚烯烃胶料的制备方法。

7.本发明的再一目的是提出一种使用所述交联聚烯烃胶料制备的汽车线缆。

8.为本发明所要解决的技术问题通过以下技术方案予以实现:

9.在本发明的一方面,本发明提供了一种交联聚烯烃胶料,以重量份计,包括如下原料组分:丁腈橡胶5-20份,乙烯-丙烯酸酯共聚物10-25份,聚乙烯5-20份,聚烯烃嵌段式共聚物2-15份,三元乙丙橡胶2-15份,助交联剂3-5份,相容剂2-10份,复合抗氧剂0.5-4份,分散剂0.5-2份。

10.可选地,所述丁腈橡胶为氢化丁腈橡胶,丙烯腈(an)质量百分数为:19%-41%;和/或,所述聚乙烯为线性低密度聚乙烯;和/或,所述助交联剂为taic、tmptma中的至少一种;和/或,所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物、乙烯-丙烯共聚物接枝马来酸酐共聚物、sebs接枝马来酸酐共聚物中的一种或多种;

11.可选地,,所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma、乙烯-丙烯酸甲酯共聚物ema、乙烯-丙烯酸乙酯共聚物eea、乙烯-丙烯酸共聚物eaa中的一种或多种。

12.可选地,所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、三[2.4-二叔丁基苯

基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)中的一种或多种。

[0013]

可选地,按重量份计,所述交联聚烯烃胶料还包括二乙基次磷酸铝5-25份,三聚氰胺尿酸盐15-40份,无机阻燃剂10-30份,阻燃协效剂3-10份。

[0014]

可选地,所述无机阻燃剂为氢氧化镁、氢氧化铝、滑石粉、碳酸钙中的一种或多种;和/或,所述阻燃协效剂为有机硅酸盐、高岭土、纳米蒙脱土、硼酸锌、硫酸锌中的一种或多种。

[0015]

可选地,按重量份计,所述交联聚烯烃胶料还包括润滑剂0.5-2份。

[0016]

可选地,所述润滑剂为硬脂酸、硬脂酸钙、硬脂酸镁、聚乙烯蜡、石蜡、硅酮、硅烷偶联剂中的一种或多种。

[0017]

在本发明的另一方面,本发明提供了上述交联聚烯烃胶料的制备方法,包括以下步骤:

[0018]

按重量份计,提供原料:丁腈橡胶5-20份,乙烯-丙烯酸酯共聚物10-25份,聚乙烯5-20份,聚烯烃嵌段式共聚物2-15份,三元乙丙橡胶2-15份,助交联剂3-5份,相容剂2-10份,复合抗氧剂0.5-4份,分散剂0.5-2份;

[0019]

将所述原料进行密炼,得到熔融共混物;

[0020]

将所述熔融共混物进行造粒,得到粒子;

[0021]

将所述粒子进行熔融捏合挤出,得到挤出物料;

[0022]

将所述挤出物料进行冷却切粒,即得所述交联聚烯烃胶料。

[0023]

可选地,将所述熔融共混物进行造粒的步骤中,造粒温度为140-160℃;和/或,将所述粒子进行熔融捏合挤出的步骤中,挤出温度为140-160℃。

[0024]

可选地,将所述原料进行密炼,得到熔融共混物的步骤中,还包括:按重量份计,在所述原料中加入二乙基次磷酸铝5-25份,三聚氰胺尿酸盐15-40份,无机阻燃剂10-30份,阻燃协效剂3-10份一起进行密炼,得到熔融共混物。

[0025]

可选地,将所述原料进行密炼,得到熔融共混物的步骤中,还包括:按重量份计,在所述原料中加入润滑剂0.5-2份一起进行密炼,得到熔融共混物。

[0026]

在本发明的再一方面,本发明提供了一种汽车线缆,包括线芯和覆于所述线芯外周的护套,所述护套使用上面任一所述的交联聚烯烃胶料制成。

[0027]

本发明具有如下有益效果:

[0028]

本发明技术方案通过采用丁腈橡胶、乙烯-丙烯酸酯共聚物和聚乙烯为基体,在助交联剂的作用下,通过添加聚烯烃嵌段式共聚物、三元乙丙橡胶、复合抗氧剂、相容剂和分散剂制得交联聚烯烃胶料,各组分相互配合,具有协同作用,使得由所述交联聚烯烃胶料制得的汽车线缆可以保证良好加工性能和弹性同时,还显著提升了线缆的柔性、耐析出和抗老化性能,解决了现有的汽车线缆弯曲应力大,薄壁汽车线缆老化脆化开裂的技术问题。

具体实施方式

[0029]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0030]

如无特殊说明,本说明书中的术语的含义与本领域技术人员一般理解的含义相同,但如有冲突,则以本说明书中的定义为准。

[0031]

本文中“包括”、“包含”、“含”、“含有”、“具有”或其它变体意在涵盖非封闭式包括,这些术语之间不作区分。术语“包含”是指可加入不影响最终结果的其它步骤和成分。术语“包含”还包括术语“由

…

组成”和“基本上由

…

组成”。本发明的组合物和方法/工艺包含、由其组成和基本上由本文描述的必要元素和限制项以及本文描述的任一的附加的或任选的成分、组分、步骤或限制项组成。

[0032]

在说明书和权利要求书中使用的涉及组分量、工艺条件等的所有数值或表述在所有情形中均应理解被“约”修饰。涉及相同组分或性质的所有范围均包括端点,该端点可独立地组合。由于这些范围是连续的,因此它们包括在最小值与最大值之间的每一数值。还应理解的是,本技术引用的任何数值范围预期包括该范围内的所有子范围。

[0033]

如本文所用,“重量份”或“重量份数”可互换使用,所述的重量份可以是任何一个固定的以毫克、克数或千克数表示重量(如1mg、1g、2g、5g、或1kg等)。例如,一个由1重量份组分a和9重量份组分b构成的组合物,可以是1克组分a 9克组分b,也可以是10克组分a 90克组分b等构成的组合物。

[0034]

正如背景技术所描述的,现有技术中的交联聚烯烃胶料制作的汽车线缆存在耐温等级较低、放置后析白、以及容易开裂的技术问题。为了解决上述技术问题,本发明提供了一种交联聚烯烃胶料及其制备方法、以及使用该交联聚烯烃胶料的汽车线缆。

[0035]

第一方面,提供了一种交联聚烯烃胶料,以重量份计,包括如下原料组分:丁腈橡胶5-20份,乙烯-丙烯酸酯共聚物10-25份,聚乙烯5-20份,聚烯烃嵌段式共聚物2-15份,三元乙丙橡胶2-15份,助交联剂3-5份,相容剂2-10份,复合抗氧剂0.5-4份,分散剂0.5-2份。

[0036]

本发明中,丁腈橡胶的重量份为5-20份,例如5份、8份、10份、12份、15份、18份、20份以及它们之间的任意值。

[0037]

所述丁腈橡胶优选氢化丁腈橡胶,丙烯腈质量百分数为:19%-41%。

[0038]

氢化丁腈橡胶具有突出的耐高温性,可以在130℃-180℃使用,还具有优异的耐低温性,在-55℃仍比较柔软。氢化丁腈橡胶在常温下能耐酸、碱、溶剂及各种化学药品等,在低于100℃下可耐大多数无机化学试剂。添加了氢化丁腈橡胶,可以将氢化丁腈的耐高温、耐油、耐低温、柔软性能带入到整个体系中,使得本发明的xlpo(交联聚烯烃)护套胶料具有了良好的耐高温、耐油、耐低温、柔软性。

[0039]

本发明中,乙烯-丙烯酸酯共聚物的重量份为10-25份,例如10份、12份、15份、18份、20份、25份以及它们之间的任意值。

[0040]

所述乙烯-丙烯酸酯共聚物优选为乙烯-甲基丙烯酸酯共聚物emma、乙烯-丙烯酸甲酯共聚物ema、乙烯-丙烯酸乙酯共聚物eea、乙烯-丙烯酸甲酯共聚物eaa中的一种或多种,但不局限于此,也可以是其他未列举在本实施例中的但被本领域技术人员所熟知的其他材料。

[0041]

当所述乙烯-丙烯酸酯共聚物为上述具体选择中的两种以上时,本发明对各物质

的比例没有任何特殊的限定,可按任意比例进行混合。

[0042]

本发明中,聚乙烯的重量份为5-20份,例如5份、8份、10份、12份、15份、18份、20份以及它们之间的任意值。

[0043]

所述聚乙烯优选为线性低密度聚乙烯。线性低密度聚乙烯,具有较高的软化温度和熔融温度,除具有一般聚烯烃树脂的性能外,其抗张强度、抗撕裂强度、耐环境应力开裂性、耐低温性、耐热性和耐穿刺性尤为优越。

[0044]

本发明采用丁腈橡胶、乙烯-丙烯酸酯共聚物和聚乙烯为基体,互相配合,相互弥补,使产品既有优良的机械性能,又有良好的加工性能。

[0045]

本发明中,聚烯烃嵌段式共聚物的重量份为2-15份,例如2份、4份、5份、8份、10份、12份、15份以及它们之间的任意值。

[0046]

聚烯烃嵌段式共聚物是由硬链段和软链段规则交替排列所组成的共聚物,具有突出的韧性,并且具有优异的低温性能、耐热性、耐磨性;将聚烯烃嵌段式共聚物加入到交联聚烯烃胶料中,制成的汽车线缆在低温时仍具有很好的韧性,保证线缆在低温使用仍可以弯曲活动而不至于开裂。聚烯烃嵌段式共聚物本身的弯曲强度非常低,加入到xlpo体系中,可以降低整体体系的弯曲强度,使物料在同等硬度的情况下,弯曲应力更小,在制备成汽车线缆以后,使汽车线缆更柔软,减小其弯曲半径,便于在车内狭小空间安装的要求。

[0047]

本发明对所述聚烯烃嵌段式共聚物没有特别限制,以本领域技术人员熟知的聚烯烃嵌段式共聚物即可,可以采用熟知的方法制备或是市售购买即可。

[0048]

本发明中,三元乙丙橡胶的重量份为2-15份,例如2份、4份、5份、8份、10份、12份、15份以及它们之间的任意值,作为优选,三元乙丙橡胶中乙烯基含量为40%-80%。

[0049]

本发明中,助交联剂的重量份为3-5份,例如3份、4份、5份以及它们之间的任意值。

[0050]

作为优选,所述助交联剂为三烯丙基异三聚氰酸酯(taic)、三羟甲基丙烷三甲基丙烯酸酯(tmptma)中的至少一种。

[0051]

本发明中,相容剂的重量份为2-10份,例如2份、4份、6份、8份、10份以及它们之间的任意值。

[0052]

本发明对所述相容剂没有特别限制,以本领域技术人员熟知的相容剂即可,可以采用熟知的方法制备或是市售购买。作为优选,所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物、乙烯-丙烯共聚物接枝马来酸酐共聚物、sebs接枝马来酸酐共聚物中的一种或多种。本发明通过添加上述相容剂,可以使各原料之间更好的相容,表现出更高的机械性能,防止由于各原料相容性不好而开裂。

[0053]

本发明中,复合抗氧剂的重量份为0.5-4份,例如0.5份、1份、1.5份、2份、2.5份、3份、3.5份、4份以及它们之间的任意值。

[0054]

本发明对所述复合抗氧剂没有特别限制,以本领域技术人员熟知的抗氧剂即可,可以采用熟知的方法制备或是市售购买即可。作为优选,所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)中的一种或多种。

[0055]

本发明选用双(十八烷基)羟胺(抗氧剂420)与双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)和1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)作为主抗,其中,抗氧剂420为羟胺类抗氧剂,具有高效的耐老化作用。抗氧剂s80为受阻酚类抗氧剂,也具有优异的耐老化作用。采用羟胺抗氧剂与酚类抗氧剂之间的协同作用,使抗氧剂发挥出1 1大于2的耐老化效果。抗氧剂228具有长分子链,高分子量,具有很好的耐析出性。选用季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)作为辅助抗氧剂。抗氧剂412s为硫脂类抗氧剂,具有优异的耐析出性,适合高温老化使用。抗氧剂168能够在低温老化发挥很大的作用。通过抗氧剂搭配可以实现线缆通过短期老化(高温老化),长期老化(低温老化)的验证。n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)是优异的抗铜剂,可以有效的抵制铜带来的催化老化作用。本发明通过添加抗氧剂,可以延缓或抑制原料氧化过程的进行,防止xlpo护套料在外界高温、光照老化而脆化开裂。

[0056]

本发明中,分散剂的重量份为0.5-2份,例如0.5份、0.8份、1份、1.5份、2份以及它们之间的任意值。

[0057]

本发明通过添加分散剂,可以使得上述复合抗氧剂更好地分散在基体材料中,不产生应力破坏点而开裂。本发明对所述分散剂没有特别限制,以本领域技术人员熟知的分散剂即可,可以采用熟知的方法制备或是市售购买即可。作为举例,所述分散剂为聚丙烯酰胺、乙撑双脂肪酸酰胺、三乙基己基磷酸或辛基磺酸钠中的一种或多种。

[0058]

经过多方面研究尝试,本发明的发明人发现,在氢化丁腈橡胶、乙烯-丙烯酸酯共聚物和聚乙烯的基体材料中同时添加聚烯烃嵌段式共聚物、三元乙丙橡胶,产生良好的协同作用,该组合取得了预料不到的技术效果,汽车线缆用交联聚烯烃胶料具有优异的柔性,耐低温性,而且具有了优异的耐油性。

[0059]

作为进一步改进,所述交联聚烯烃胶料还包括如下重量份的原料:二乙基次磷酸铝5-25份,三聚氰胺尿酸盐15-40份,无机阻燃剂10-30份,阻燃协效剂3-10份。更优选地,还包括如下重量份的原料:二乙基次磷酸铝10-15份,三聚氰胺尿酸盐20-30份,无机阻燃剂15-25份,阻燃协效剂5-8份。

[0060]

本发明中,作为优选,所述无机阻燃剂为氢氧化镁、氢氧化铝、滑石粉、碳酸钙中的一种或多种;所述阻燃协效剂为有机硅酸盐、高岭土、纳米蒙脱土、硼酸锌、硫酸锌中的一种或多种。

[0061]

由于交联聚烯烃(xlpo)材料的主要缺点是容易着火燃烧引起火灾。为了提高线缆护套的阻燃性,常常加入大量阻燃剂,但由此容易造成线缆较硬,不易弯曲,影响安装使用。

[0062]

本发明从整体技术方案的综合性能考虑,基于与其他材料相互之间的影响与配合,选择以二乙基次磷酸铝、三聚氰胺尿酸盐、无机阻燃剂和阻燃协效剂复配作为阻燃剂,阻燃协效剂具有较强的成炭自熄作用;二乙基次磷酸铝属于磷系阻燃剂,提供磷源;三聚氰胺尿酸盐属于氮系阻燃剂,提供氮源;无机阻燃剂可以提供水;各组分相互配合,协同作用,使得线缆护套具有显著的阻燃效果,同时该阻燃剂与乙烯-醋酸乙烯共聚物、乙烯-丙烯酸酯共聚物和聚乙烯的相容性好,大大减少无机阻燃剂的使用量,对力学性能影响较小,使得汽车线缆具有较低的硬度,较小的弯曲应力。此外,由于阻燃剂不含卤,因此具有环保无毒

的特点。

[0063]

作为进一步改进,所述交联聚烯烃胶料还包括如下重量份的原料:润滑剂0.5-2份。

[0064]

本发明通过添加润滑剂,能够使得密炼过程中塑化状态下的混合进料具有更好的相容性和流平性,确保护套料的整体外观均一、表面光滑。发明对所述润滑剂没有特别限制,以本领域技术人员熟知的润滑剂即可,可以采用熟知的方法制备或是市售购买即可。作为优选,所述润滑剂为硬脂酸、硬脂酸钙、硬脂酸镁、聚乙烯蜡、石蜡、硅酮、硅烷偶联剂中一种或多种的组合。

[0065]

第二方面,提供了第一方面中交联聚烯烃胶料的制备方法,包括以下步骤:

[0066]

按重量份计,提供原料:丁腈橡胶5-20份,乙烯-丙烯酸酯共聚物10-25份,聚乙烯5-20份,聚烯烃嵌段式共聚物2-15份,三元乙丙橡胶2-15份,助交联剂3-5份,相容剂2-10份,复合抗氧剂0.5-4份,分散剂0.5-2份;

[0067]

将所述原料进行密炼,得到熔融共混物;

[0068]

将所述熔融共混物进行造粒,得到粒子;

[0069]

将所述粒子进行熔融捏合挤出,得到挤出物料;

[0070]

将所述挤出物料进行冷却切粒,即得所述交联聚烯烃胶料。

[0071]

其中,将所述熔融共混物进行造粒的步骤中,造粒温度为140-160℃,例如140℃、145℃、150℃、155℃、160℃以及它们之间的任意值。将所述粒子进行熔融捏合挤出的步骤中,挤出温度为140-160℃,例如140℃、145℃、150℃、155℃、160℃以及它们之间的任意值。

[0072]

将所述熔融共混物进行造粒,得到粒子的步骤,具体为:将所述熔融共混物投到单螺杆挤出机或双螺杆挤出机或其他成型设备中进行造粒,得到粒子。

[0073]

将所述粒子进行熔融捏合挤出,得到挤出物料的步骤,具体为:将所述粒子投到单螺杆挤出机或双螺杆挤出机或其他成型设备中进行熔融捏合挤出,得到挤出物料。如采用双螺杆挤出机,可选地,螺杆转速可设定为100-500r/min,例如为100r/min、200r/min、300r/min、400r/min、500r/min以及它们之间的任意值。

[0074]

本发明中,对密炼的具体工艺过程和条件没有特别限制,以本领域技术人员熟知的密炼的常规上述处理过程即可。

[0075]

作为进一步改进,将所述原料进行密炼,得到熔融共混物的步骤中,还包括:按重量份计,在所述原料中加入二乙基次磷酸铝5-25份,三聚氰胺尿酸盐15-40份,无机阻燃剂10-30份,阻燃协效剂3-10份一起进行密炼,得到熔融共混物。

[0076]

作为再进一步改进,将所述原料进行密炼,得到熔融共混物的步骤中,还包括:按重量份计,在所述原料中加入润滑剂0.5-2份一起进行密炼,得到熔融共混物。

[0077]

第三方面,提供了一种汽车线缆,包括线芯和覆于线芯外周的护套,该护套使用第一方面中任一所述的交联聚烯烃胶料制成。

[0078]

为了更好的理解上述技术方案,下面将结合具体的实施例对上述技术方案进行详细的说明,实施例仅是本发明的优选实施方式,不是对本发明的限定。

[0079]

实施例1

[0080]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶5份,乙烯-丙烯酸酯共聚物15份,聚乙烯10份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相容

剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0081]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0082]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:8:8:7:3:3:1。

[0083]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0084]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0085]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0086]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0087]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0088]

实施例2

[0089]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0090]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0091]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:8:8:7:3:3:1。

[0092]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0093]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0094]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0095]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0096]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0097]

实施例3

[0098]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物20份,聚乙烯5份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0099]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0100]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:8:8:7:3:3:1。

[0101]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0102]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0103]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0104]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0105]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0106]

实施例4

[0107]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0108]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0109]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:10:6:7:3:3:1。

[0110]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0111]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0112]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0113]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0114]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0115]

实施例5

[0116]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0117]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0118]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:6:10:7:3:3:1。

[0119]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0120]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0121]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0122]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0123]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0124]

实施例6

[0125]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0126]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0127]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

[0146]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0147]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0148]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0149]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0150]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0151]

实施例9

[0152]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶6份,乙烯-丙烯酸酯共聚物10份,聚乙烯20份,聚烯烃嵌段式共聚物2份,三元乙丙橡胶2份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0153]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0154]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

[0155]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0156]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0157]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0158]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0159]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0160]

实施例10

[0161]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶5份,乙烯-丙烯酸酯共聚物10份,聚乙烯5份,聚烯烃嵌段式共聚物15份,三元乙丙橡胶5份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0162]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0163]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

[0164]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0165]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0166]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0167]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0168]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0169]

实施例11

[0170]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶5份,乙烯-丙烯酸酯共聚物10份,聚乙烯5份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶15份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0171]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0172]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

[0173]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0174]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0175]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0176]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0177]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0178]

实施例12

[0179]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂5份,相容剂6份,复合抗氧剂0.5份,分散剂0.5份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0180]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸

酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0181]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

[0182]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0183]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0184]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0185]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0186]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0187]

实施例13

[0188]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶6份,乙烯-丙烯酸酯共聚物10份,聚乙烯7份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相容剂10份,复合抗氧剂4份,分散剂2份,二乙基次磷酸铝5份,三聚氰胺尿酸盐40份,氢氧化铝30份,有机硅酸盐协效剂3份。

[0189]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0190]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

[0191]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0192]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0193]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0194]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0195]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0196]

实施例14

[0197]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相

容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝20份,三聚氰胺尿酸盐38份,氢氧化铝10份,有机硅酸盐协效剂10份。

[0198]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0199]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

[0200]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0201]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0202]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0203]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0204]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0205]

实施例15

[0206]

一种交联聚烯烃胶料,包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,聚烯烃嵌段式共聚物5份,三元乙丙橡胶5份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份,二乙基次磷酸铝25份,三聚氰胺尿酸盐15份,氢氧化铝30份,有机硅酸盐协效剂8份。

[0207]

所述氢化丁腈橡胶要求为:丙烯腈(an)质量百分数为:19-41%;所述乙烯-丙烯酸酯共聚物为乙烯-甲基丙烯酸酯共聚物emma;所述聚乙烯为线性低密度聚乙烯;所述助交联剂为taic;所述相容剂为乙烯-辛烯共聚物接枝马来酸酐共聚物;所述分散剂为聚丙烯酰胺。

[0208]

所述复合抗氧剂为双(十八烷基)羟胺(抗氧剂420)、双[3-[3-叔丁基-4-羟基-5-甲苯基]丙酸]2,4,8,10-四氧杂螺[5.5]十一烷-3,9-二基双(2-甲基丙烷-2,1-二基)酯)(抗氧剂s80)、1,5,8,12-四[4,6-双(n-丁基-n-1,2,2,6,6-五甲基-4-哌啶基氨基)-1,3,5-三嗪-2-基]-1,5,8,12-四氮杂十二烷(抗氧剂228)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧化剂168)、季戊四醇四(3-月桂基硫代丙酸酯)(抗氧化剂th-412s)、n-水杨酰胺基邻苯二酰亚胺(抗铜剂mda-5)比例为:12:4:7:3:3:1。

[0209]

上述交联聚烯烃胶料的制备方法包括以下步骤:

[0210]

s1.将各原料按照配比共同加入密炼机进行密炼,得到熔融共混物;

[0211]

s2.将熔融共混物投到单螺杆挤出机中造粒,得到粒子,造粒温度为150℃;

[0212]

s3.将上述粒子投到双螺杆挤出机中进行熔融捏合挤出,得到挤出物料,所述双螺杆挤出机的挤出温度为150℃,螺杆转速为200r/min;

[0213]

s4.将上述挤出物料进行冷却切粒,即为所述交联聚烯烃胶料。

[0214]

对比例1

[0215]

基于实施例1,不同之处仅在于:本对比例1中包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,三元乙丙橡胶10份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份。

[0216]

对比例2

[0217]

基于实施例1,不同之处仅在于:本对比例2中包括如下重量份的原料:氢化丁腈橡胶10份,乙烯-丙烯酸酯共聚物10份,聚乙烯10份,聚烯烃嵌段式共聚物10份,助交联剂3份,相容剂5份,复合抗氧剂3份,分散剂1份。

[0218]

对比例3

[0219]

基于实施例2,不同之处仅在于:本对比例3中包括如下重量份的原料:氢化丁腈橡胶15份,乙烯-丙烯酸酯共聚物20份,聚乙烯15份,聚烯烃嵌段式共聚物2份,三元乙丙橡胶15份,助交联剂4份,相容剂8份,复合抗氧剂3份,分散剂2份,三聚氰胺尿酸盐25份,无机阻燃剂17份,阻燃协效剂3份。

[0220]

对比例4

[0221]

基于实施例2,不同之处仅在于:本对比例4中包括如下重量份的原料:氢化丁腈橡胶15份,乙烯-丙烯酸酯共聚物20份,聚乙烯15份,聚烯烃嵌段式共聚物2份,三元乙丙橡胶15份,助交联剂4份,相容剂8份,复合抗氧剂3份,分散剂2份,二乙基次磷酸铝10份,无机阻燃剂32份,阻燃协效剂3份。

[0222]

对比例5

[0223]

基于实施例2,不同之处仅在于:本对比例5中包括如下重量份的原料:氢化丁腈橡胶15份,乙烯-丙烯酸酯共聚物20份,聚乙烯15份,聚烯烃嵌段式共聚物2份,三元乙丙橡胶15份,助交联剂4份,相容剂8份,复合抗氧剂3份,分散剂2份,二乙基次磷酸铝10份,三聚氰胺尿酸盐15份,阻燃协效剂20份。

[0224]

对比例6

[0225]

基于实施例2,不同之处仅在于:本对比例6中包括如下重量份的原料:氢化丁腈橡胶15份,乙烯-丙烯酸酯共聚物20份,聚乙烯15份,聚烯烃嵌段式共聚物2份,三元乙丙橡胶15份,助交联剂4份,相容剂8份,复合抗氧剂3份,分散剂2份,二乙基次磷酸铝13份,三聚氰胺尿酸盐15份,无机阻燃剂17份。

[0226]

对比例7

[0227]

基于实施例2,不同之处仅在于:本对比例7中抗氧剂添加量为3%,抗氧剂为抗氧剂1010。

[0228]

测试例

[0229]

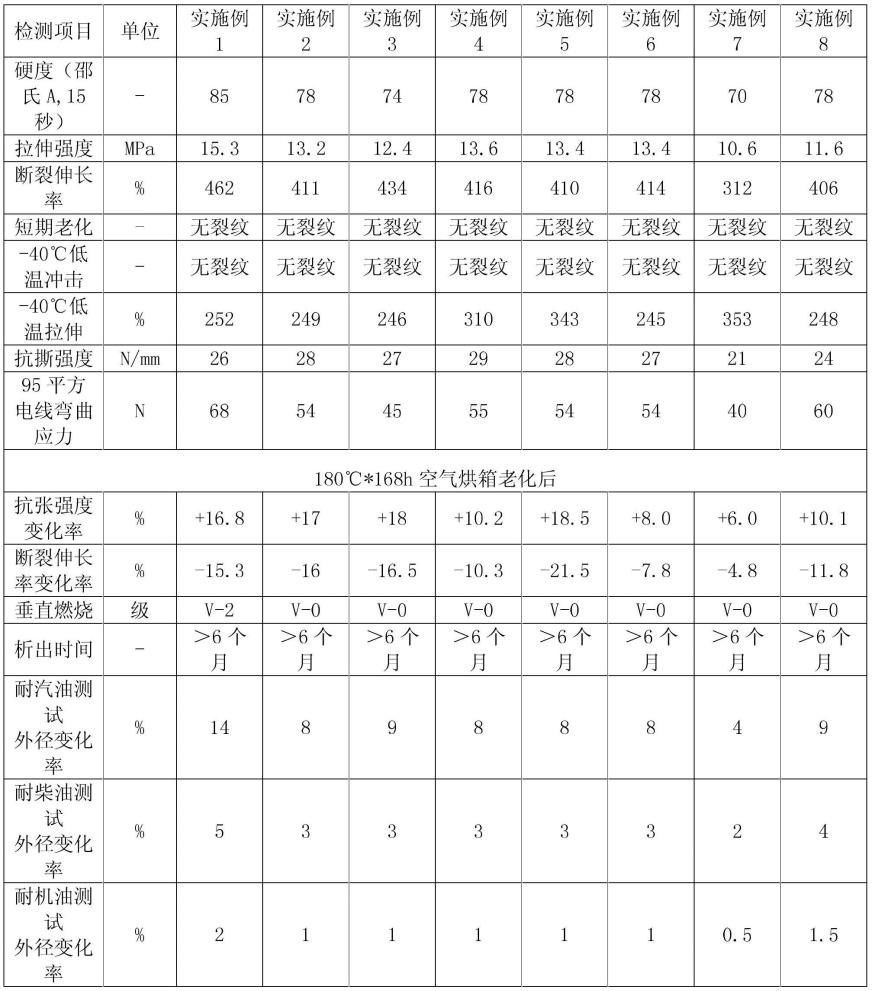

为验证本发明交联聚烯烃胶料的性能,对使用实施例1-15和对比例1-7的交联聚烯烃胶料所制得的汽车线缆护套分别进行了相关性能测试,具体方法如下:

[0230]

按照iso 6722的标准测试物理机械性能;

[0231]

其中,使用实施例1-15的交联聚烯烃胶料所制得的汽车线缆护套的性能测试结果见表1和表2;

[0232]

使用对比例1-7的交联聚烯烃胶料所制得的汽车线缆护套的性能测试结果见表3。

[0233][0234]

表1

[0235][0236]

表2

[0237]

[0238][0239]

表3

[0240]

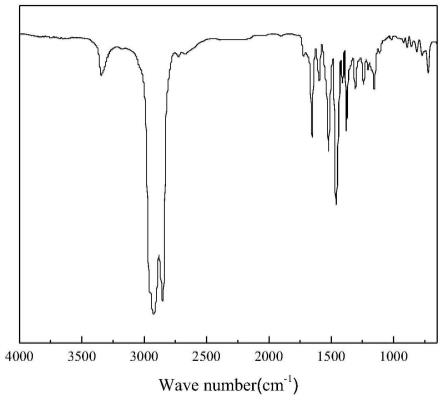

从表1、表2中使用实施例1-15的交联聚烯烃胶料所制得的汽车线缆护套的性能测试结果可以看出,所制得的汽车线缆护套的拉伸强度、抗撕强度有了显著提高,95平方电线弯曲应力显著降低,短期老化试验和-40℃低温冲击试验均无裂缝。另外,180℃*168h老化机械性能保持率良好。即本发明的交联聚烯烃胶料所制得的汽车线缆解决了现有汽车线缆绝缘层较厚,线材线径较大的问题,本发明的交联聚烯烃胶料可用在壁厚0.1mm以上的汽车线上。另外解决了现有的交联聚烯烃胶料以及汽车线缆因为放置而析出的问题、高温老化

开裂的问题以及耐油后溶胀线材外径变化率过大的问题。

[0241]

从表3中可以看出,对比例1、对比例2中汽车线缆护套的低温拉伸分别为76%、94%,相比于实施例的低温拉伸率显著下降。证明了本发明技术方案的交联聚烯烃胶料中的聚烯烃嵌段式共聚物和三元乙丙橡胶产生良好的协同作用,该组合取得了预料不到的技术效果,汽车线缆护套的低温柔韧性能有了极其显著的提高,解决了汽车线缆在车内狭小的空间内不方便安装的技术问题。

[0242]

对比例3-6中的汽车线缆护套的垂直燃烧试验分别为v-2等级、v-2等级、v-2等级、v-2等级,相比于实施例的v-0等级,阻燃等级有所下降。证明了本发明技术方案的交联聚烯烃胶料中二乙基次磷酸铝、三聚氰胺尿酸盐、无机阻燃剂和阻燃协效剂复配作为阻燃剂协同作用,使得电缆护套具有显著的阻燃效果。

[0243]

对比例7中胶料耐析出时间为1个月,相比于实施例中胶料耐析出时间6个月时间缩短,证明本发明技术方案的交联聚烯烃胶料中复配抗氧剂具有优异的抗迁移性。

[0244]

本发明技术方案通过采用丁腈橡胶、乙烯-丙烯酸酯共聚物和聚乙烯为基体,在助交联剂的作用下,通过添加聚烯烃嵌段式共聚物、三元乙丙橡胶、复合抗氧剂、相容剂和分散剂制得交联聚烯烃胶料,各组分相互配合,具有协同作用,使得由所述交联聚烯烃胶料制得的汽车线缆可以保证良好加工性能和弹性同时,还显著提升了线缆的柔性、耐析出和抗老化性能,解决了现有的汽车线缆弯曲应力大,薄壁汽车线缆老化脆化开裂的技术问题。

[0245]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制,但凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。