1.本发明涉及一种异氰酸酯衍生物,尤其涉及适宜用作润滑脂稠化剂的异氰酸酯衍生物。

背景技术:

2.聚脲是一种异氰酸酯的衍生物,是通过异氰酸酯组分与氨基化合物反应生成的一类化合物。由于聚脲稠化剂不同于金属皂基稠化剂,不含金属离子,避免了皂基稠化剂中金属离子对润滑脂基础油的催化氧化作用,因此,聚脲润滑脂具有良好的氧化安定性和热稳定性,特别适用于高温、高负荷、耐磨的润滑场合,广泛应用于电气、汽车、飞机等工业。

3.硫和氮是油品摩擦性能方面的活性元素,在提高润滑油脂的极压与抗磨减摩性能方面具有促进作用。传统的聚脲润滑脂稠化剂中只含有氮元素,在极压抗磨性能方面并不突出。目前,现有技术的报道主要集中在改进聚脲润滑脂的配方,通过改善基础油、添加剂等方法来提高润滑脂组合物的性能,并未从稠化剂结构本身来提高润滑脂组合物的性能。

技术实现要素:

4.本发明提出了一种异氰酸酯衍生物及其制备方法、用途和润滑脂组合物。

5.本发明的异氰酸酯衍生物,其结构如式(i)所示:

[0006][0007]

在式(i)中,

[0008]

n为1~10之间的整数(优选2~5之间的整数);在n个重复单元中的各个m各自独立地为0~10之间的整数(优选各自独立地为1~5之间的整数),且至少存在一个m为1~5之间的整数;

[0009]

r0基团各自独立地选自h、c1~c

30

的烃基(优选选自h、c1~c

20

的直链或支链烷基);

[0010]

r1基团各自独立地选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代的c1~c

30

的亚烃基(优选选自c1~c

20

的直链或支链亚烷基、c3~c

20

的亚环烷基、任选被一个或多个c1~c3的烷基或卤素取代的c6~c

20

的亚芳基,更优选选自c4~c

18

的直链或支链亚烷基、c4~c

18

的亚环烷基、亚苯基、被c1~c3的烷基或卤素取代的亚苯基);

[0011]

r'基团选自任选被一个或多个(任选1、2、3、4、5个)卤素或羟基取代的n价的c1~c

30

的烃基(优选选自n价的c1~c

30

的直链或支链烷基、c3~c

30

的环烷基、c6~c

30

的芳基);

[0012]

r2基团各自独立地选自式(ii)所示的基团、式(v)所示的基团、h、c1~c

30

的烃基(优选选自式(ii)所示的基团、h、c1~c

20

的直链或支链烷基),且至少一个r2基团选自式(ii)所示的基团;

[0013][0014]

在式(ii)中,

[0015]

所述的r”基团选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代(n' 1)价的c6~c

30

的芳基、c1~c

30

的直链或支链烷基、c6~c

30

的芳基与c1~c

30

的直链或支链烷基的组合基团(优选选自苯基、被一个或多个c1~c3烷基或卤素取代的(n' 1)价的苯基、c1~c

20

的直链或支链烷基,更优选选自(n' 1)价的苯基、对氯苯基、3,5-二甲基苯基、2,6-甲基苯基、4,4'甲基二苯基);其中的*代表与式(i)键合的结合端;n'为1~10之间的整数(优选1~4之间的整数);n'个g基团各自独立地选自h、c6~c

30

的芳基、c1~c

30

的直链或支链烷基、式(iii)所示的基团;

[0016][0017]

在式(iii)中,

[0018]

*代表与式(ii)键合的结合端,g'基团选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代的c6~c

30

的芳基、c1~c

30

的直链或支链烷基、式(iv)所示的基团,

[0019][0020]

在式(iv)中,

[0021]

n为1~10之间的整数(优选2~5之间的整数);在n个重复单元中的各个m各自独立地为0~10之间的整数(优选各自独立地为1~5之间的整数),且至少存在一个m为1~5之间的整数;

[0022]

r0基团各自独立地选自h、c1~c

30

的烃基(优选选自h、c1~c

20

的直链或支链烷基);

[0023]

r1基团各自独立地选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代的c1~c

30

的亚烃基(优选选自c1~c

20

的直链或支链亚烷基、c3~c

20

的亚环烷基、任选被一个或多个c1~c3的烷基或卤素取代的c6~c

20

的亚芳基,更优选选自c4~c

18

的直链或支链亚烷基、c4~c

18

的亚环烷基、亚苯基、被c1~c3的烷基或卤素取代的亚苯基);

[0024]

r'基团选自任选被一个或多个(任选1、2、3、4、5个)卤素或羟基取代的n价的c1~c

30

的烃基(优选选自n价的c1~c

30

的直链或支链烷基、c3~c

30

的环烷基、c6~c

30

的芳基);

[0025]

r2'基团各自独立地选自h、c1~c

30

的烃基、式(v)所示的基团、与式(iii)所示基团中羰基碳键合的结合端(优选选自h、c1~c

20

的直链或支链烷基、式(v)所示的基团、与式(iii)所示基团中羰基碳键合的结合端),在式(iv)中存在一个r2'基团为与式(iii)所示基团中羰基碳键合的结合端;

[0026][0027]

在式(v)中,

[0028]

*代表与式(iv)键合的结合端;

[0029]

r”'基团选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代1价的c6~c

30

的芳基、c1~c

30

的直链或支链烷基、c6~c

30

的芳基与c1~c

30

的直链或支链烷基的组合基团(优选选自苯基、被一个或多个c1~c3烷基或卤素取代的苯基、c1~c

20

的直链或支链烷基,更优选选自苯基、对氯苯基、3,5-二甲基苯基、2,6-甲基苯基、4,4'甲基二苯基)。

[0030]

根据本发明,可选地,所述异氰酸酯衍生物的结构如式(vi)所示:

[0031][0032]

其中的各个r基团各自独立地选自h、c1~c

30

的烃基(优选选自h、c1~c

20

的直链或支链烷基),其它基团的定义同前所述。

[0033]

根据本发明,可选地,所述异氰酸酯衍生物的结构如式(vii)所示:

[0034][0035]

n'为1~10之间的整数(优选1~4之间的整数);r”基团选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代(n' 1)价的c6~c

30

的芳基、c1~c

30

的直链或支链烷基、c6~c

30

的芳基与c1~c

30

的直链或支链烷基的组合基团(优选选自(n' 1)价的苯基、被一个或多个c1~c3烷基或卤素取代的苯基、c1~c

20

的直链或支链烷基,更优选选自(n' 1)价的苯基、对氯苯基、3,5-二甲基苯基、2,6-甲基苯基、4,4'甲基二苯基);

[0036]

(n' 1)个g

l

基团各自独立地选自h、c6~c

30

的芳基、c1~c

30

的直链或支链烷基、式(viii)所示的基团,至少存在一个g

l

基团选自式(viii)所示的基团;

[0037][0038]

在式(viii)中,

[0039]

*代表与式(vii)键合的结合端,g

l

'基团选自式(ix)所示的基团,

[0040][0041]

在式(ix)中,

[0042]

*代表与式(viii)键合的结合端;

[0043]

r0'基团各自独立地选自h、c1~c

30

的烃基(优选选自h、c1~c

20

的直链或支链烷基);

[0044]rl

'基团选自任选被一个或多个(任选1、2、3、4、5个)卤素或羟基取代的2价的c1~c

30

的烃基(优选选自2价的c1~c

30

的直链或支链烷基、c3~c

30

的环烷基、c6~c

30

的芳基);

[0045]r2”基团选自h、c1~c

30

的烃基、式(x)所示的基团(优选选自h、c1~c

20

的直链或支链烷基、式(x)所示的基团);

[0046]r2”'基团选自h、c1~c

30

的烃基、式(x)所示的基团(优选选自h、c1~c

20

的直链或支链烷基、式(x)所示的基团);

[0047][0048]

在式(x)中,*代表与式(ix)键合的结合端;

[0049]

r”'基团选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代1价的c6~c

30

的芳基、c1~c

30

的直链或支链烷基、c6~c

30

的芳基与c1~c

30

的直链或支链烷基的组合基团(优选选自苯基、被一个或多个c1~c3烷基或卤素取代的苯基、c1~c

20

的直链或支链烷基,更优选选自苯基、对氯苯基、3,5-二甲基苯基、2,6-甲基苯基、4,4'甲基二苯基)。

[0050]

在本说明书的上下文中,表达方式“数字 价 基团”或其类似用语指的是从该基团所对应的基础结构(比如链、环或其组合等)上除去该数字所代表的数量的氢原子后获得的基团,优选指的是从该结构所含的碳原子(优选饱和碳原子和/或非同一个碳原子)上除去该数字所代表的数量的氢原子后获得的基团。举例而言,“3价直链或支链烷基”指的是从直链或支链烷烃(即该直链或支链烷基所对应的基础链)上除去3个氢原子而获得的基团,而“2价直链或支链杂烷基”则指的是从直链或支链杂烷烃(优选从该杂烷烃所含的碳原子,或者更进一步,从非同一个碳原子)上除去2个氢原子而获得的基团。

[0051]

根据本发明,可选地,在式(vii)中,n'为1,r”基团为2价的被一个或多个c1~c3烷基或卤素取代的苯基。

[0052]

根据本发明,可选地,在式(vii)中,所述r”基团为(n' 1)价的如式(xi)所示的基团,

[0053][0054]

其中n”为0~10之间的整数(优选1~4之间的整数);

[0055]

*代表与g

l

基团键合的结合端;

[0056]

r3为2价的c6~c

30

的芳基,r4各自独立地为2价的c1~c

30

的直链或支链烷基;r3'各自独立地为3价的c6~c

30

的芳基,r4'选自h、c1~c

30

的直链或支链烷基。

[0057]

根据本发明,所述异氰酸酯衍生物可以举出的例子包括以下化合物或其以任意比例混合的混合物:

[0058]

[0059][0060]

本发明的异氰酸酯衍生物的制备方法,包括使cs2、式(α)所示化合物、式(β)所示化合物、式(γ)所示化合物反应的步骤;

[0061][0062]

其中的m'为1~10之间的整数(优选1~5之间的整数),r0'基团选自h、c1~c

30

的烃基(优选选自h、c1~c

20

的直链或支链烷基);r1'基团各自独立地选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代的c1~c

30

的亚烃基(优选选自c1~c

20

的直链或支链亚烷基、c3~c

20

的亚环烷基、任选被一个或多个c1~c3的烷基或卤素取代的c6~c

20

的亚芳基,更优选选自c4~c

18

的直链或支链亚烷基、c4~c

18

的亚环烷基、亚苯基、被c1~c3的烷基或卤素取代的亚苯基);r2'基团各自独立地选自h、c1~c

30

的烃基(优选选自h、c1~c

20

的直链或支链烷基);

[0063]

n为1~10之间的整数(优选2~5之间的整数);r'基团选自n价的c1~c

30

的烃基(优选选自n价的c1~c

30

的直链或支链烷基、c3~c

30

的环烷基、c6~c

30

的芳基);x基团各自独立地选自f、cl、br、i、oh;

[0064]

n'为0~10之间的整数(优选0~4之间的整数);r”基团选自任选被一个或多个(任选1、2、3、4、5个)c1~c3烷基或卤素取代的(n' 1)价的c6~c

30

的芳基、c1~c

30

的直链或支链烷基(优选选自(n' 1)价的苯基、被一个或多个c1~c3烷基或卤素取代的苯基、c1~c

20

的直链或支链烷基,更优选选自2价的苯基、对氯苯基、3,5-二甲基苯基、

);

[0065]

g”基团各自独立地选自h、o=c=n-*、c6~c

30

的芳基、c1~c

30

的直链或支链烷基(优选选自h、o=c=n-*、苯基、c1~c

20

的直链或支链烷基)。

[0066]

根据本发明的制备方法,所述的cs2、式(α)所示化合物、式(β)所示化合物、式(γ)所示化合物之间的摩尔比优选为1:1~2:0.5~1.5:0.5~3,更优选1:1~1.5:0.5~1:0.5~2.5;所述的cs2、式(α)所示化合物、式(β)所示化合物、式(γ)所示化合物发生反应的温度优选为20~90℃,更优选30~80℃。所述的cs2、式(α)所示化合物、式(β)所示化合物、式(γ)所示化合物发生反应的时间通常越长越好,一般优选为1~10h,更优选为2~5h。

[0067]

根据本发明的制备方法,所述式(α)所示化合物可以是脂肪族伯胺、脂环族伯胺或芳香族伯胺,例如可以选用正丁胺、正己胺、十四烷基伯胺、十六烷基伯胺和十八烷基伯胺中的一种或多种。

[0068]

根据本发明的制备方法,所述式(β)所示化合物可以是脂肪族卤代烃、脂环族卤代烃或芳香族卤代烃,例如可以选用二氯甲烷、1,6-二氯己烷、1,8-二氯辛烷和1,6-二溴己烷中的一种或多种。

[0069]

根据本发明的制备方法,所述式(γ)所示化合物可以是单异氰酸酯、二异氰酸酯或多异氰酸酯,例如可以选用苯基异氰酸酯、对氯苯基异氰酸酯和3,5-二甲基苯基异氰酸酯、甲苯二异氰酸酯(tdi)和甲基二苯基二异氰酸酯(mdi)中的一种或多种。

[0070]

根据本发明,优选地,本发明的异氰酸酯衍生物的制备方法包括以下步骤:

[0071]

(1)使cs2与式(α)所示化合物、式(β)所示化合物发生反应,收集中间产物;

[0072]

(2)使步骤(1)中得到的中间产物与式(γ)所示化合物发生反应,收集反应产物。

[0073]

根据本发明优选的制备方法,优选地,在步骤(1)中,所述的cs2、式(α)所示化合物、式(β)所示化合物之间的摩尔比优选为1:1~2:0.5~1.5,更优选1:1~1.5:0.5~1;所述的cs2、式(α)所示化合物、式(β)所示化合物发生反应的温度优选为20~90℃,更优选30~80℃。所述的cs2、式(α)所示化合物、式(β)所示化合物发生反应的时间通常越长越好,一般优选为1~5h,更优选为2~5h。

[0074]

根据本发明优选的制备方法,进一步优选地,在步骤(1)中,所述的cs2、式(α)所示化合物、式(β)所示化合物的反应在碱性溶液中进行。所述碱性溶液优选无机碱的溶液,例如可以选用氢氧化钠和/或氢氧化钾的水溶液,所述氢氧化钠和/或氢氧化钾在水溶液中的质量浓度优选为30%~70%。所述碱性溶液的加入量(以碱的有效量来计算)与cs2的摩尔比可以为1:1~1.5。所述碱性溶液可以在反应结束之后通过本领域所公知的酸洗、水洗等方法除去,并没有特别的限定。

[0075]

根据本发明优选的制备方法,进一步优选地,在步骤(2)中,所述的步骤(1)中得到的中间产物与式(γ)所示化合物之间的摩尔比优选为1:0.5~3,更优选1:0.5~2.5;所述的步骤(1)中得到的中间产物与式(γ)所示化合物发生反应的温度优选为50~90℃,更优选60~80℃。所述的步骤(1)中得到的中间产物与式(γ)所示化合物发生反应的时间通常

越长越好,一般优选为1~10h,更优选为1~5h。

[0076]

根据本发明优选的制备方法,更加优选地,在步骤(2)中,所述的步骤(1)中得到的中间产物先与第一式(γ)所示化合物反应,得到步骤(2)的中间产物,然后将所述步骤(2)的中间产物再与第二式(γ)所示化合物反应,收集反应产物;所述第一式(γ)所示化合物同前面所述的式(γ)所示化合物,其中的n'为1;所述第二式(γ)所示化合物同前面所述的式(γ)所示化合物,其中的n'为0。

[0077]

根据本发明优选的制备方法,进一步优选地,在步骤(2)中,所述的步骤(1)中得到的中间产物与第一式(γ)所示化合物之间的摩尔比优选为1:0.5~1.5,更优选1:0.5~1;所述的步骤(1)中得到的中间产物与第一式(γ)所示化合物发生反应的温度优选为50~90℃,更优选60~80℃。所述的步骤(1)中得到的中间产物与第一式(γ)所示化合物发生反应的时间通常越长越好,一般优选为1~10h,更优选为1~5h。

[0078]

根据本发明优选的制备方法,进一步优选地,在步骤(2)中,所述步骤(2)的中间产物与第二式(γ)所示化合物之间的摩尔比优选为1:2~3,更优选1:2~2.5;所述步骤(2)的中间产物与第二式(γ)所示化合物发生反应的温度优选为50~90℃,更优选60~80℃。所述步骤(2)的中间产物与第二式(γ)所示化合物发生反应的时间通常越长越好,一般优选为1~10h,更优选为1~5h。

[0079]

根据本发明优选的制备方法,在步骤(2)中,所述步骤(1)中得到的中间产物先与第一式(γ)所示化合物反应后得到步骤(2)的中间产物,所述步骤(2)的中间产物可以不经提纯直接与第二式(γ)所示化合物反应,收集反应产物;所述步骤(2)的中间产物也可以经提纯后再与第二式(γ)所示化合物反应,收集反应产物。所述提纯方法可以包括洗涤、蒸馏、重结晶、萃取、柱层析等方法中的一种或多种,并没有特别的限定。

[0080]

根据本发明的制备方法,可选地,在制备异氰酸酯衍生物的反应中加入润滑油基础油,所得反应产物为包含本发明所述异氰酸酯衍生物的润滑脂组合物。在所述润滑脂组合物中,所述异氰酸酯衍生物能够作为稠化剂与润滑基础油形成润滑脂组合物产品或作为添加剂加入润滑脂组合物中。因此有时为了直接得到润滑脂组合物产品,在本发明所述的反应中加入润滑油基础油,在得到润滑脂组合物产品后没有必要将润滑油基础油分离出去。所述润滑油基础油可以为矿物油、植物油和合成油中的一种或多种。所述润滑油基础油的加入量可以为润滑脂组合物质量的50%~90%。当在制备异氰酸酯衍生物的反应中加入了润滑油基础油后,优选地,在反应结束之后,继续升温至150~250℃进行高温炼制(高温炼制的时间优选5~30min),制得润滑脂组合物。

[0081]

根据本发明的制备方法,可选地,在制备异氰酸酯衍生物的反应中加入溶剂,所述溶剂可以选用烃类溶剂和/或醇类溶剂,例如可以选用苯、甲苯、乙醇、异丙醇、丙醇中的一种或多种,所述溶剂可通过干燥、蒸发、蒸馏等常规技术手段去除,并没有特别的限定。所述溶剂的用量从现有技术,并没有特别的限定。

[0082]

根据本发明的制备方法,可选地,利用溶剂对反应产物进行洗涤、提纯操作,可以进行洗涤的溶剂优选烃类溶剂。所述溶剂可通过干燥、蒸发、蒸馏等常规技术手段去除,并没有特别的限定。

[0083]

根据本发明的制备方法制得的异氰酸酯衍生物可以为单一结构的化合物,也可以为包含不同结构化合物的混合物。对于不同结构化合物的混合物,有时可以将其分离为单

一结构的化合物,有时也可以将所述不同结构化合物的混合物直接使用,而不必将其分离为单一结构的化合物。

[0084]

本发明的异氰酸酯衍生物具有优良的极压抗磨性能,可以用作润滑脂组合物的稠化剂或者润滑油脂的添加剂,通过所述异氰酸酯衍生物为稠化剂或添加剂制备的润滑脂组合物具有优良的极压抗磨性能,能够延长润滑脂的使用寿命。

[0085]

本发明还提出了一种润滑脂组合物,所述润滑脂组合物包含本发明所述的异氰酸酯衍生物或按照本发明所述方法制得的异氰酸酯衍生物以及润滑油基础油。其中所述异氰酸酯衍生物占所述润滑脂组合物总质量的0.5%~30%,优选1%~20%,更优选5%~20%。所述润滑脂组合物具有优良的极压抗磨性能,和较长的使用寿命。

[0086]

硫和氮是油品摩擦性能方面的活性元素,在提高润滑油脂的极压与抗磨减摩性能方面具有促进作用。氮元素有助于在金属表面形成吸附保护膜,能够减轻过度的硫元素对金属造成的腐蚀磨损,硫元素可以提高润滑脂的极压耐磨性能。本发明通过在聚脲润滑脂稠化剂中引入硫元素,可以很大程度上提高润滑脂的极压抗磨性能,延长润滑脂的使用寿命。

附图说明

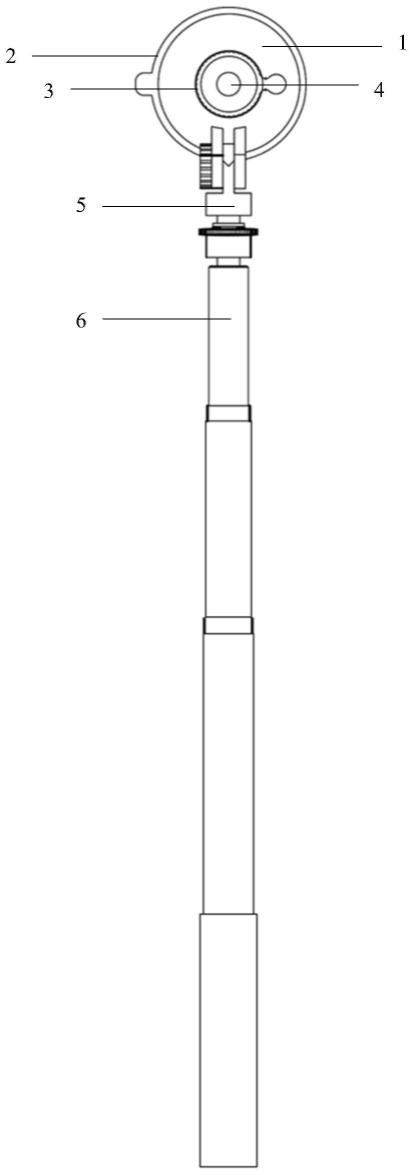

[0087]

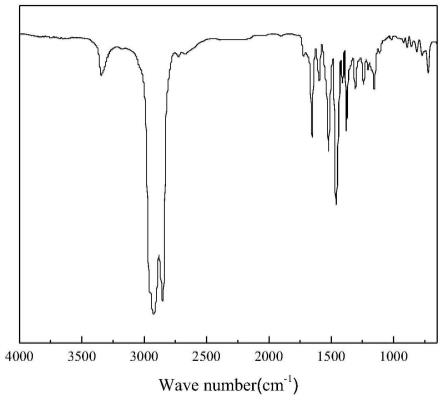

图1为实施例1制备的润滑脂组合物中稠化剂异氰酸酯衍生物的红外谱图。

具体实施方式

[0088]

下面结合实施例,对本发明作进一步说明,但并不构成对本发明的限制。

[0089]

所使用的主要原料来源如下:

[0090]

基础油500n,购自泰奥星(天津)有限公司;

[0091]

正丁胺,购自北京伊诺凯科技有限公司;

[0092]

十八烷基伯胺,购自四川天宇油脂化学有限公司;

[0093]

二氯甲烷,国药集团化学试剂北京有限公司;

[0094]

mdi,购自万华化学集团股份有限公司;

[0095]

苯基异氰酸酯,购自北京伊诺凯科技有限公司;

[0096]

对氯苯基异氰酸酯,购自北京伊诺凯科技有限公司。

[0097]

实施例1

[0098]

将4g正丁胺、4.38g质量浓度为50%的氢氧化钠溶液、5g甲苯、5g异丙醇混合,1h内缓慢滴加4.16g二硫化碳,温度控制在30℃,之后升温至65℃,缓慢加入2.33g二氯甲烷,温度控制在60~65℃反应2h,之后反复水洗,减压加热去除水和溶剂,过滤除去氯化钠,得到8.49g丁基二硫代氨基甲酸酯备用。

[0099]

将8.49g丁基二硫代氨基甲酸酯加入30g 500n基础油中,将6.51g苯基异氰酸酯加入30g 500n基础油中溶解后,缓慢加入到所述丁基二硫代氨基甲酸酯与500n基础油的混合物中,保持温度在80℃充分搅拌反应1h。继续升温至185℃,恒温炼制15min,冷却,研磨得到润滑脂组合物。

[0100]

本实施例中主要反应的方程式如下:

[0101][0102]

利用石油醚溶解所述润滑脂组合物样品,通过超声分散、离心除去所述润滑脂组合物中的润滑油基础油,得到本发明的异氰酸酯衍生物,对其进行了红外谱图试验,谱图见图1。从图中可以看出,3300cm-1

左右的谱峰为异氰酸酯衍生物分子中-nh-的伸缩振动吸收峰,1640~1690cm-1

处的谱峰为异氰酸酯衍生物分子中-c=o的伸缩振动吸收峰,1400cm-1

~1460cm-1

处的谱峰为异氰酸酯衍生物分子中-n-c=s的伸缩振动吸收峰,从谱图能够说明得到了本发明的异氰酸酯衍生物。

[0103]

实施例2

[0104]

将3.56g正丁胺、3.90g质量浓度为50%的氢氧化钠溶液、5g甲苯、5g异丙醇混合,1h内缓慢滴加3.71g二硫化碳,温度控制在30℃,之后升温至65℃,缓慢加入2.07g二氯甲烷,温度控制在60~65℃反应2h,之后反复水洗,减压加热去除水和溶剂,过滤除去氯化钠,得到7.55g丁基二硫代氨基甲酸酯备用。

[0105]

将7.55g丁基二硫代氨基甲酸酯加入30g 500n基础油中,将7.45g对氯苯基异氰酸酯加入30g 500n基础油中溶解后,缓慢加入到所述丁基二硫代氨基甲酸酯与500n基础油的混合物中,保持温度在80℃充分搅拌反应1h。继续升温至185℃,保温15min,冷却,研磨得到润滑脂组合物。

[0106]

本实施例中主要反应的方程式如下:

[0107][0108]

实施例3

[0109]

将7.40g十八烷基伯胺、2.20g质量浓度为50%的氢氧化钠溶液、5g甲苯、5g异丙醇混合,1h内缓慢滴加2.09g二硫化碳,温度控制在30℃,之后升温至65℃,缓慢加入1.17g二

氯甲烷,温度控制在60~65℃反应2h,之后反复水洗,减压加热去除水和溶剂,过滤除去氯化钠,得到9.66g十八烷基二硫代氨基甲酸酯备用。

[0110]

将9.66g十八烷基二硫代氨基甲酸酯加入30g 500n基础油中,将5.34g苯基异氰酸酯加入30g 500n基础油中溶解后,缓慢加入到所述十八烷基二硫代氨基甲酸酯与500n基础油的混合物中,保持温度在80℃充分搅拌反应1h。继续升温至185℃,保温15min,冷却,研磨得到润滑脂组合物。

[0111]

本实施例中主要反应的方程式如下:

[0112][0113]

实施例4

[0114]

将6.71g十八烷基伯胺、2.00g质量浓度为50%的氢氧化钠溶液、5g甲苯、5g异丙醇混合,1h内缓慢滴加1.90g二硫化碳,温度控制在30℃,之后升温至65℃,缓慢加入1.06g二氯甲烷,温度控制在60~65℃反应2h,之后反复水洗,减压加热去除水和溶剂,过滤除去氯化钠,得到8.76g十八烷基二硫代氨基甲酸酯备用。

[0115]

将8.76g十八烷基二硫代氨基甲酸酯加入30g 500n基础油中,将6.24g对氯苯基异氰酸酯加入30g 500n基础油中溶解后,缓慢加入到所述十八烷基二硫代氨基甲酸酯与500n基础油的混合物中,保持温度在80℃充分搅拌反应1h。继续升温至185℃,保温15min,冷却,研磨得到润滑脂组合物。

[0116]

本实施例中主要反应的方程式如下:

[0117][0118][0119]

实施例5

[0120]

将4.49g正丁胺、4.92g质量浓度为50%的氢氧化钠溶液、5g甲苯、5g异丙醇混合,1h内缓慢滴加4.67g二硫化碳,温度控制在30℃,之后升温至65℃,缓慢加入2.61g二氯甲烷,温度控制在60~65℃反应2h,之后反复水洗,减压加热去除水和溶剂,过滤除去氯化钠,得到9.53g丁基二硫代氨基甲酸酯备用。

[0121]

在反应容器中,加入9.53g丁基二硫代氨基甲酸酯与30g 500n基础油的混合物。将3.84g mdi加入到15g 500n基础油中溶解后,缓慢加入到同一反应容器中,保持温度在80℃充分搅拌反应2h,之后,将3.66g苯基异氰酸酯加入15g 500n基础油中溶解后,继续加入到同一反应容器中,保持温度在80℃充分搅拌反应1h,继续升温至185℃,保温15min,冷却,从反应容器中取出后研磨得到润滑脂组合物。

[0122]

本实施例中主要反应的方程式如下:

[0123][0124][0125]

对比例1

[0126]

先将10.24g十八烷基伯胺加入30g 500n基础油中溶解,将4.76g mdi加入30g 500n基础油中溶解后,缓慢加入所述溶解了十八烷基伯胺的基础油中,保持温度在80℃充分搅拌反应1h。继续升温至185℃,恒温炼制15min,冷却,研磨得到润滑脂组合物。

[0127]

分别对实施例1~5和对比例1的润滑脂组合物进行了性能评定,评定方法包括gb/t 269润滑脂和石油脂锥入度测定法、gb/t 7326润滑脂铜片腐蚀试验法、sh/t 0202润滑脂极压性能测定法(四球机法)、sh/t 0204润滑脂抗磨性能测定法(四球机法),评定结果见表1。

[0128]

表1评定结果

[0129]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。